导读

锂离子电池在工作过程由于欧姆热、极化热的存在,因此存在产热的问题,特别是在大电流充放电的过程中,产热现象更为明显。

【研究背景】锂离子电池在工作过程由于欧姆热、极化热的存在,因此存在产热的问题,特别是在大电流充放电的过程中,产热现象更为明显。这些热量如果不能及时扩散,堆积在电池内部一方面会造成电池界面副反应的速度增加,另一方面热量过度积累可能会引起电池热失控,因此高效的散热措施是功率型锂离子电池设计必须要考虑的问题。

研究表明通过极耳散热能够更为高效的对电池进行散热,但是这种散热方式受到极耳与电芯之间的散热瓶颈的限制。近日,英国帝国理工大学的Yan Zhao(第一作者)和Gregory J. Offer(通讯作者)等人建立了二维的电-热多物理场热模型对不同极耳尺寸的散热效果进行了模拟,并采用不同的结构的商业电池进行了验证,分析结果表明可以简单的通过增加极耳的厚度和宽度的方式提升极耳散热的效率。

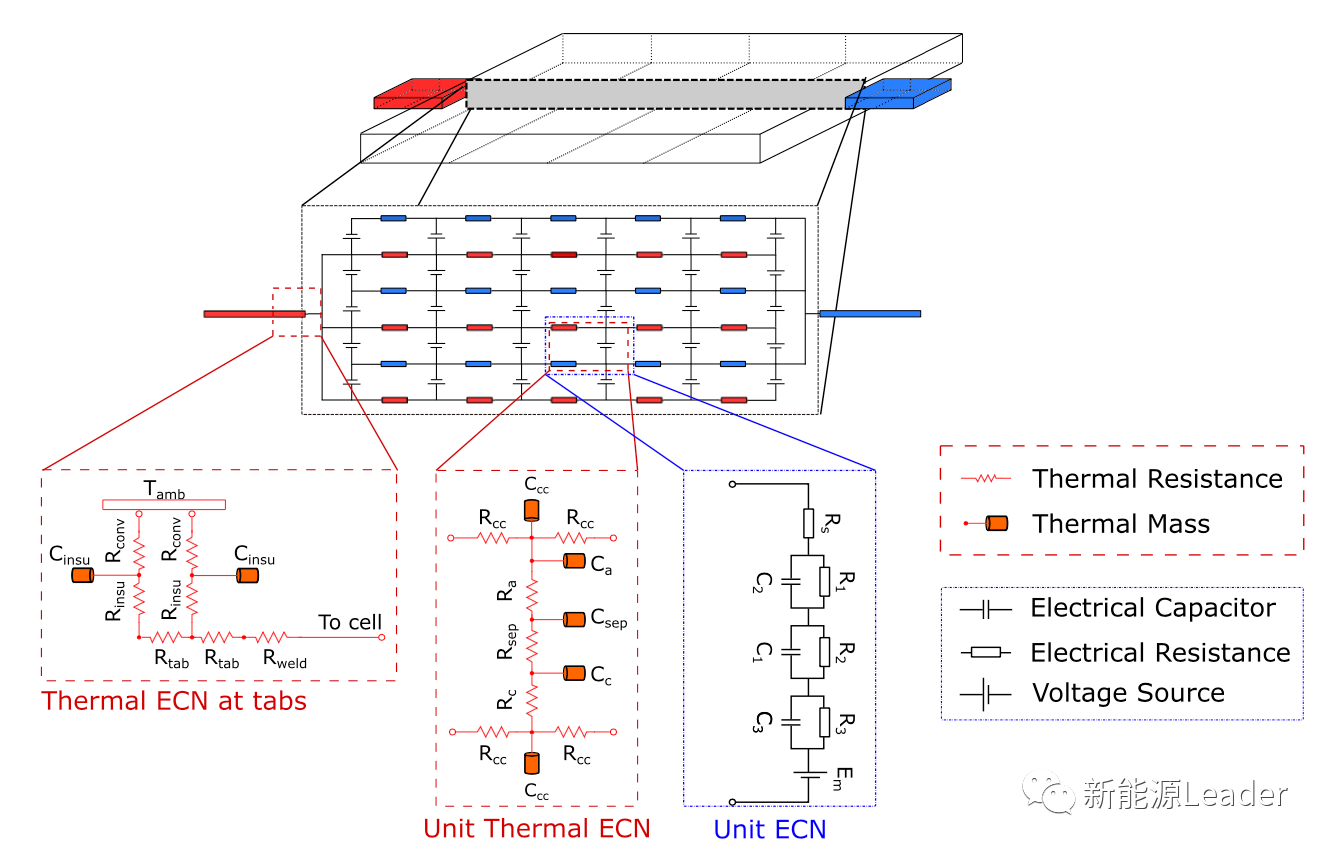

实验作者开发了上图所示的二维热-电多物理场模型,在模型中电池被分割为多个理想的单元电池块,单元电池块则采用等效电路模拟其电压和电流反馈。

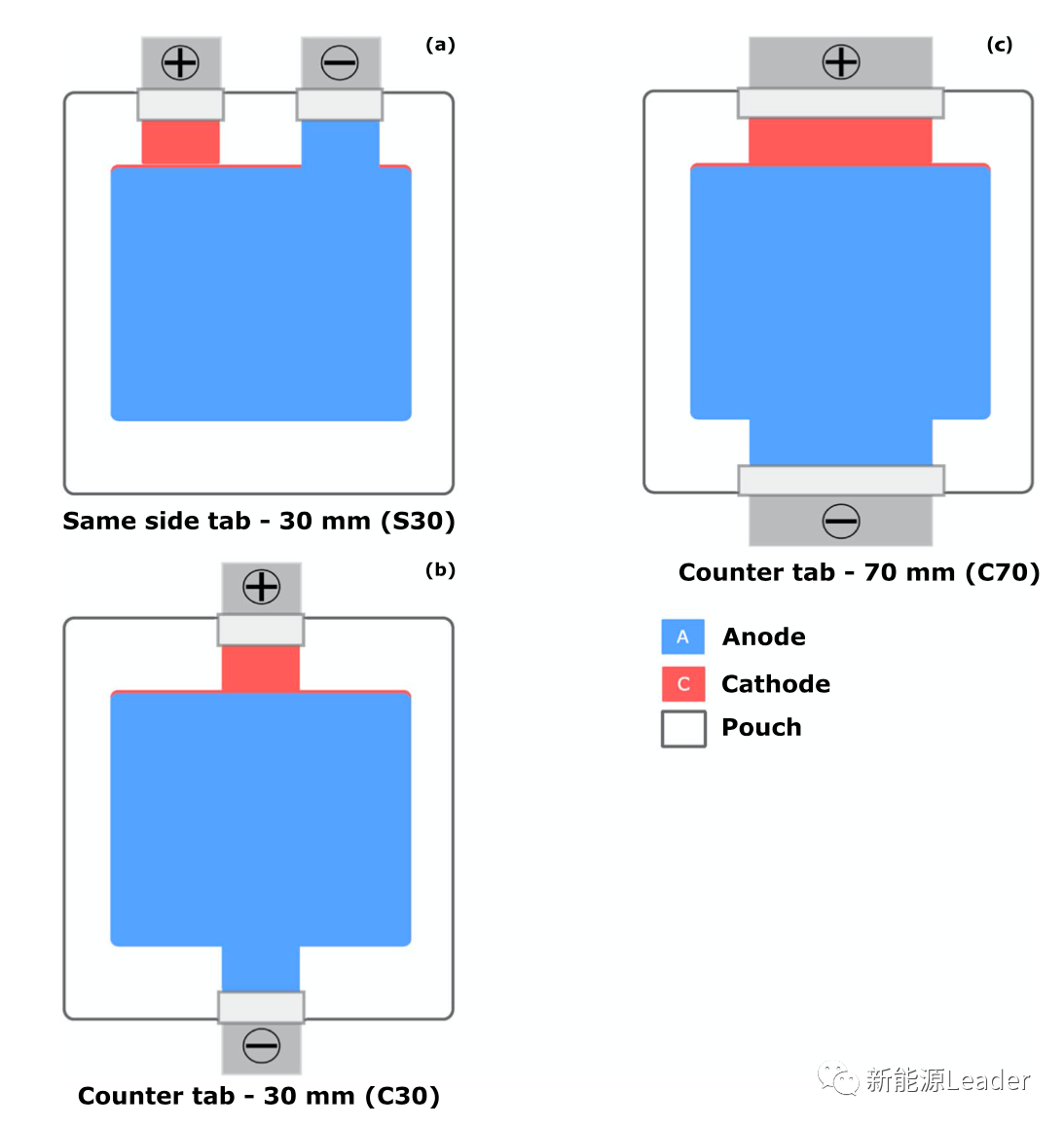

实验中为了验证模拟的结果,采用了NCM622/石墨体系的16Ah软包电池,电池的基本尺寸为117mm×101mm×11.5mm。为了模拟不同的散热模式的效果,电池共计有下图所示的几种不同的极耳位置和尺寸。其中下图a所示的为对照组电池S30,极耳的宽度为30mm,在电池的同一侧,下图b为实验组电池,极耳宽度与对照组相同,但是极耳位于电池的两端,下图c为另外一种实验组电池,极耳的宽度增加到70mm,并且分布在电池的两端。

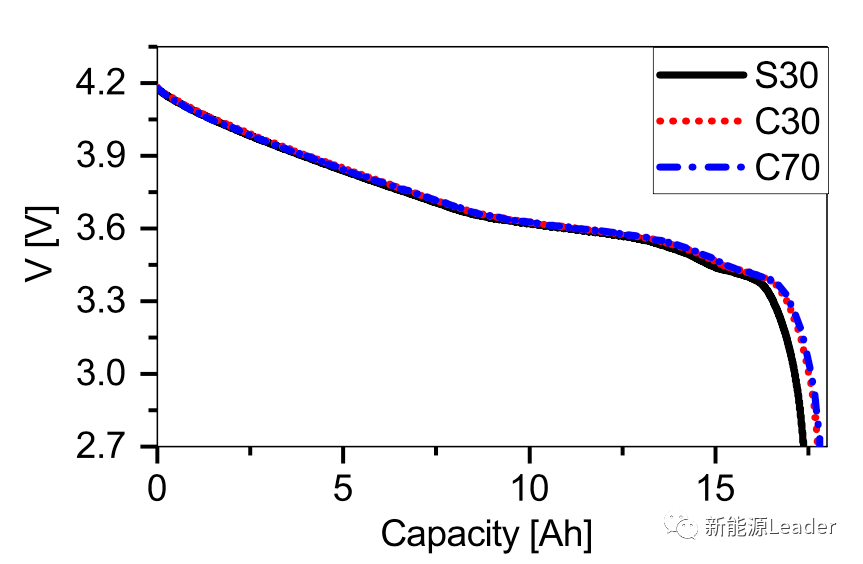

下图为上述的三中极耳结构的电池在0.1C倍率下的放电曲线,可以看到在这一倍率下三种电池的放电容量和电压曲线非常一致,这表明在这一较小的倍率下电池热量积累较少,没有对放电特性产生显著的影响。

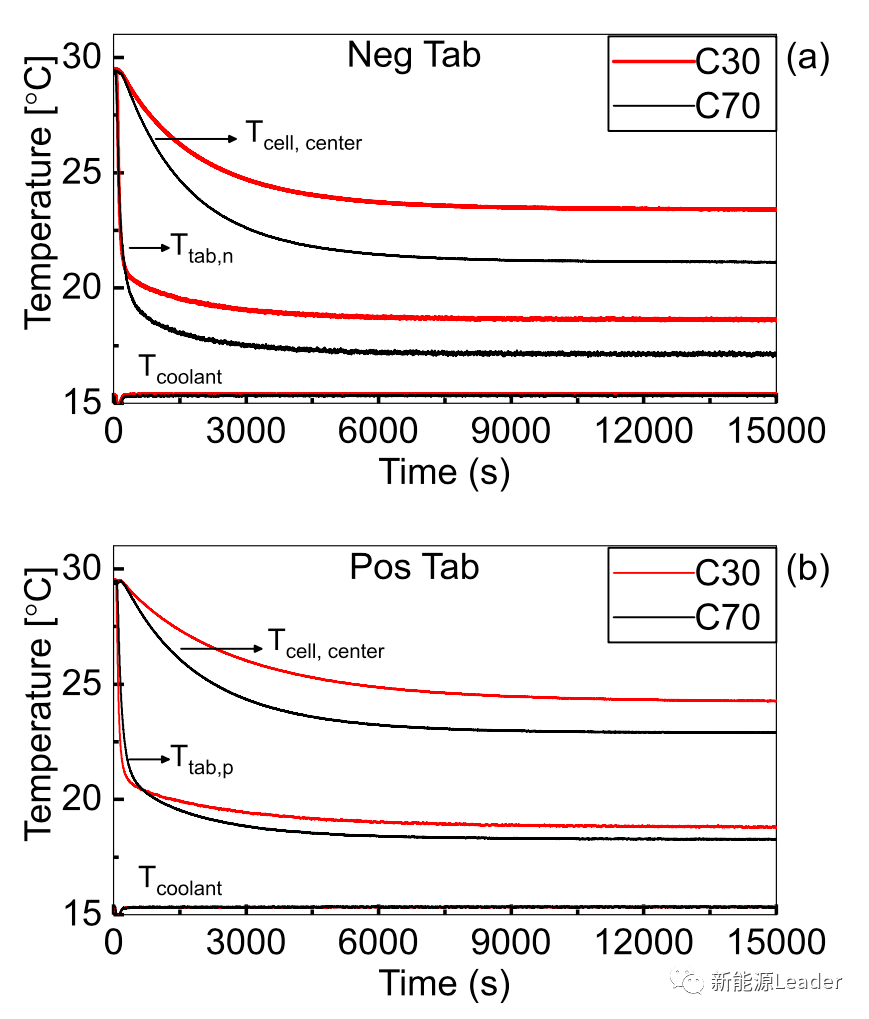

下图为电池放电过程中电池极耳、表面和冷媒的温度,下图a为对负极极耳进行冷却时的效果,从图中能够看到极耳宽度更宽的C70电池在放电的过程中,电池表面的温度要比C30电池低2.3℃,负极耳的温度则低1.5℃。当采用正极极耳散热时(下图b),C70电池中心表面温度比C30电池低2℃,正极极耳处低0.7℃,这表明具有更宽极耳的电池具有更小的热阻,能够更快的通过极耳进行散热。

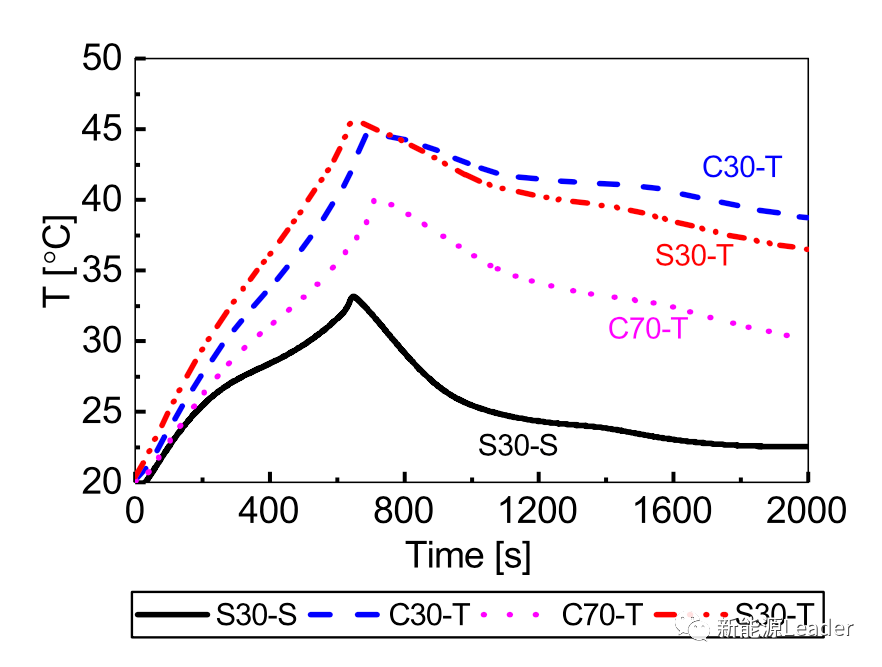

下图中能够看到采用电池表面冷却的方式的电池平均温度最低,在较低的电池温度的影响下,该电池的放电时间也最短。采用极耳散热的电池,当极耳宽度为30mm时电池的峰值温度分别为45.5℃和44.5℃(S30和C30),而具有较宽极耳的C70电池的峰值温度则明显降低,相比于C30电池降低了约6℃,这也再次表明宽极耳能够有效的提升电池的散热效率。

下图为采用不同的散热方式下电池的平均温度,其中对照组电池S30-S采用了其中一个表面的冷却的方式,其余的电池则采用了极耳冷却的方式。电池充满电后首先以5C倍率进行放电,然后以2C倍率再进行充电。

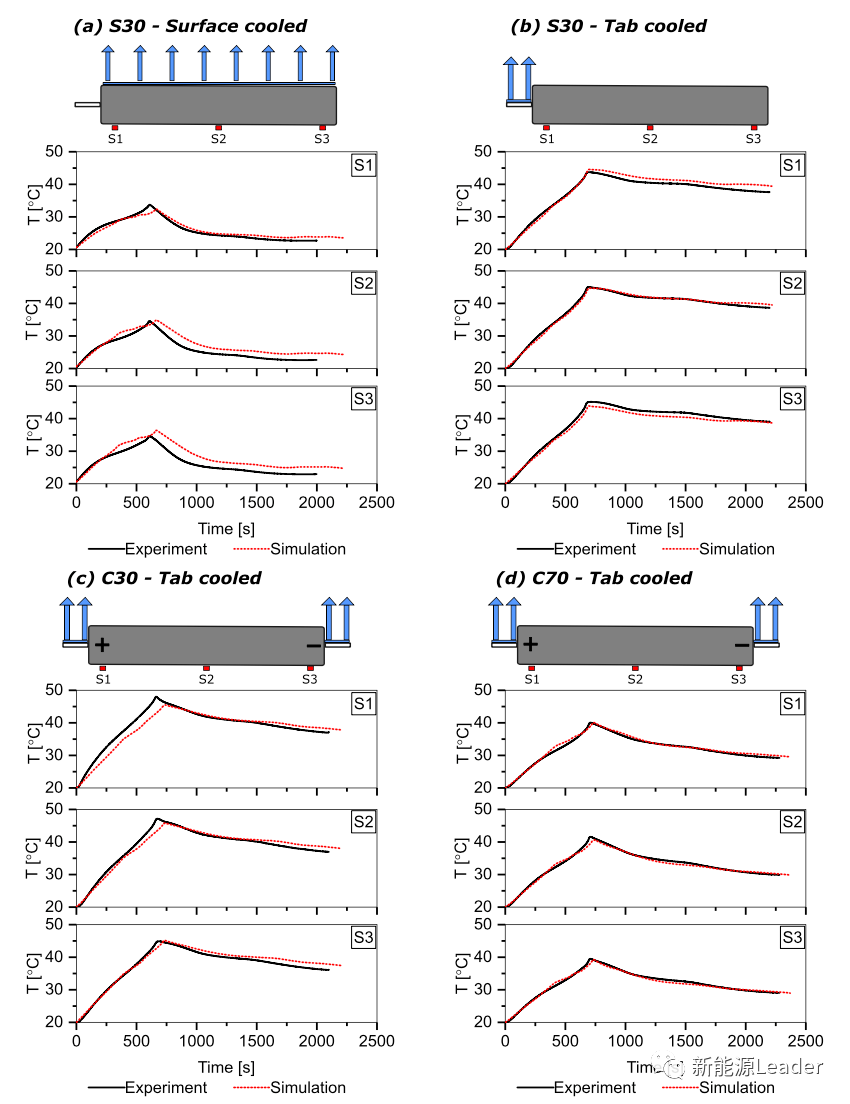

为了进一步验证不同的极耳结构对于电池散热的影响,作者采用二维模型对于电池的产热和散热行为进行了模拟。下图为拟合结果(红色虚线)和实验测试结果(黑线)的对比,从下图a可以看到在表面冷却的方式中,在S3点的最大误差为1.5℃左右,对于采用极耳冷却的C30电池在S1和S3位置的最大误差分别为-1.5℃和1.9℃,这表明该模型能够较为精确的预测电池内部的温度分布。

下图为采用上述模型预测的电池内部的温度分布,拟合结果表明采用表面冷却的电池在放电的过程中电池的平均温度从20℃升高到了32℃,而采用极耳冷却的电池则升高到了40℃,但是两种电池在内部的温度分布上存在着显著的差异。对于表面冷却的电池,表面和内部存在较大的温度梯度,电池冷却面和温度最高点的温度差达到11.6℃,而采用极耳冷却的C70电池在整个放电的过程中最大温差仅为2℃左右。

由于电池的内阻受到温度很大的影响,因此当电池内部存在温度梯度时也会导致电池内部阻抗的差异,从而影响充放电过程中的电流分布,从下图b的电流分布图中能够看到,采用表面冷却的电池在靠近冷却面的一侧放电电流仅为2.9C,显著低于平均放电电流5C,而较热的部分的放电电流则达到了7.1C,表明采用表面冷却的电池内部出现了显著的电流分布不均。而采用极耳冷却的C70电池,内部的电流分布差异仅为0.52C左右,电流分布更为均匀,因此放电过程中电池内部不同部分的SoC也更为均匀,有利于提升电池的使用寿命。

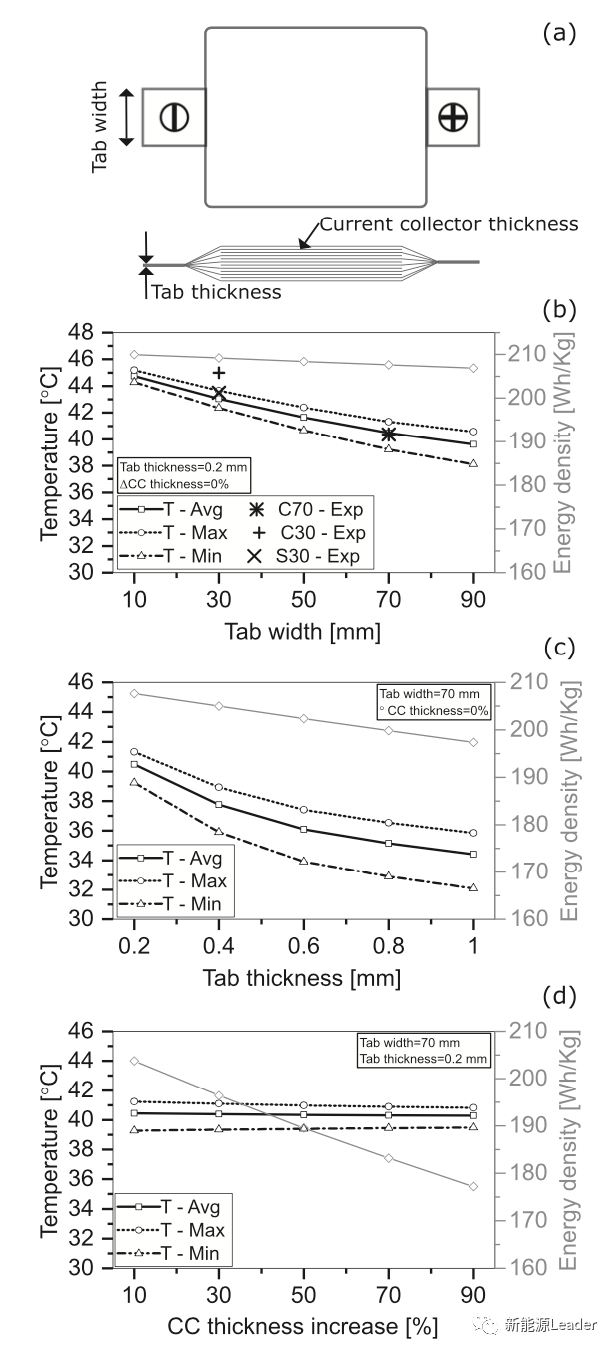

上面的研究表明宽极耳能够提供较好的散热效果,并使得电池内部的温度分布更为均匀,但是相比于具有更大面积的表面散热,极耳的散热能力还是相对较弱,因此作者又模拟了不同尺寸极耳对于散热能力的影响,主要包括极耳的宽度、厚度和集流体的厚度。

下图a展示的为极耳宽度对于电池散热能力的影响,从图中能够看到极耳宽度从10mm增加到90mm,电池的平均温度从44.5℃降低到了39.5℃,而因为电池极耳宽度的增加,电池的能量密度也从210Wh/kg降低到了207Wh/kg,电池在长度方向上的最大温差从1℃增加到了2.4℃。

从下图c可以看到当极耳的厚度从0.2mm增加到1mm,电池的平均温度从40.4℃降低到了34.4℃,在电池长度方向上的最大温差也从2℃提高到了3.7℃,由于极耳重量的增加,电池的能量密度从210Wh/kg降低到了197Wh/kg。

下图d展示了集流体厚度对于电池散热效果的影响,其中基础组电池采用10um铜箔和20um的铝箔,当集流体的厚度提升90%,电池的平均温度仅仅降低了0.25℃,电池最大温差也仅从2℃降低到了1.5℃,但是集流体厚度的增加却导致电池能量密度降低到了177Wh/kg,这表明在70mm宽、0.2mm厚的极耳尺寸下,集流体厚度并非散热的瓶颈环节,而真正的散热瓶颈为极耳的横截面的面积,当极耳厚度增加到1mm后,电池的散热效果就可以与更大面积的表面散热相媲美,并且具有更低小的温度梯度。

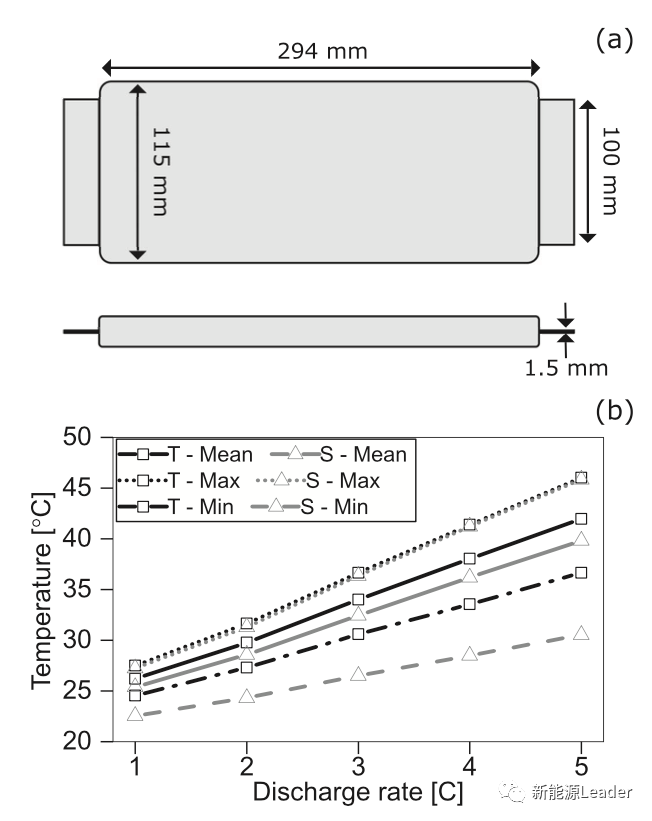

上述的研究都是基于接近正方形的软包电池,但是近年来电池逐渐向着长条形发展,因此作者也对长条型的电池的散热特性进行了研究。为了改善极耳散热的性能,作者设计了厚度为1.5mm,宽度为100mm的极耳,相比于0.2mm厚的极耳,电池的能量密度会降低3.6%。

采用这一设计的电池在1C充电时相比于表面散热的电池,平均温度仅高0.8℃,5C放电时仅比表面散热的电池高2.1℃,但是极耳散热的电池内部温度梯度更小,在1C下内部最大温差仅为3℃,在5C放电倍率下最大温差也仅为10℃,要明显低于表面散热的电池。

Yan Zhao的研究表明仅仅是通过简单的调整极耳的尺寸就能够有效的提升电池通过极耳散热的能力,达到与表面散热类似的效果,同时保留极耳散热更小的内部温度梯度的优点,能够有效的提升电池的循环寿命。

(来源:北京卫蓝新能源科技有限公司)