背景介绍

以锂(Li)离子电池(LIB)为代表的一种高能量密度、低成本、长循环的二次电池,用于储存间歇性能源以供后续稳定利用,在全球范围内得到了广泛的关注。然而,由于嵌入电池的化学性质,LIB的比能量接近理论极限(<350Whkg–1)。基于嵌入机制的石墨作为实用LIB的负极材料被广泛接受,因为石墨特定的嵌入/脱嵌工作机制最大限度地减少了重复循环过程中活性锂源的损失并显著提高了循环寿命。然而,石墨负极较差的理论比容量(372mAhg–1)在很大程度上限制了其在提高能量密度方面的进一步应用。基于新的工作机制探索具有高比容量的先进负极材料以替代常规LIB中的石墨是实现更高能量密度电池的主要策略。

在各种负极材料中,基于转化机制的锂金属(Li=Li++e–)提供了3860mAh g–1的超高理论比容量和低还原电位(-3.040V vs标准氢电极),这已成为被认为是理想的电池负极材料。锂金属负极通过转化反应实现锂离子的可逆存储/释放。然而,几乎无法避免不均匀的Li剥离。由于不均匀的剥离过程,部分活性锂不可避免地失去与导电网络的电子接触,形成电隔离的锂碎片(通常称为死锂)。死锂在后续循环中不能用作活性材料,降低了锂金属的利用效率,从而导致工作电池的寿命缩短,特别是在实际条件下,包括有限的锂(<10mAhcm–2)和低负/正容量(N/P)比(<3)。因此,抑制死锂的产生对于锂金属负极的实际应用至关重要。目前,大量的努力致力于基于转化反应来调节锂沉积/剥离的行为,例如电解质设计、人工保护层和3D基体。仅源于转化反应的活性锂固有的不均匀剥离不可避免地导致死锂的形成和积累。因此,必须有一种新的工作机制来克服锂金属负极高利用率的单纯转换机制的缺点。

基于循环过程中转化反应的锂剥离增加的过电位激发了一种巧妙的工作机制。死锂在体相锂上的积累限制了锂离子的传输,并不断增加了锂剥离的过电位。过电位的增加提供了通过引入另一种材料来完成整个脱锂过程来切换脱锂机制的机会,从而构建复合负极。引入的附加材料应具有相似的脱锂电位和高度可逆的锂离子存储/释放机制,以实现脱锂机制的转换。目前,基于嵌入机制的石墨具有与金属锂相似的脱锂电位(0.1V,vsLi/Li+)和更高的利用效率(>99.96%)。此外,在技术成熟度足够的情况下,可以选择各种类型的石墨。

正文部分

1、成果简介

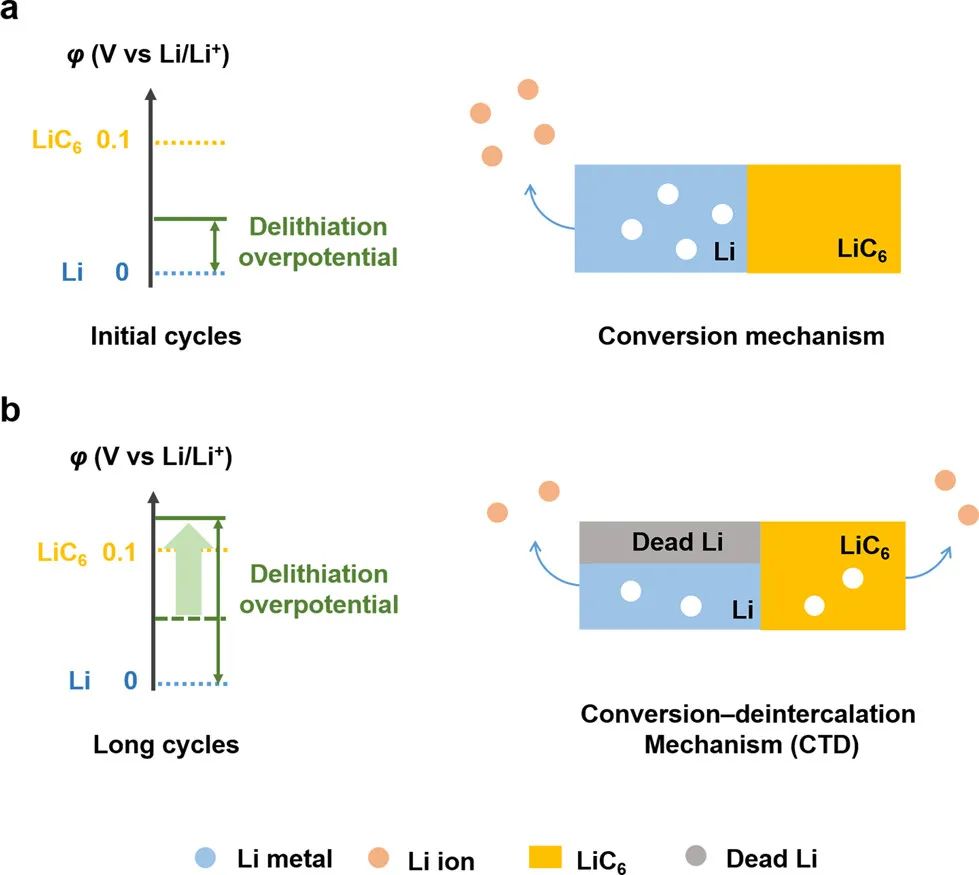

Li金属负极对高能量密度电池而言是很有前景的材料。在基于转化反应的沉积锂脱锂过程中不可避免地会产生死锂,这会严重消耗活性锂和电解质并导致寿命缩短。基于此,来自清华大学的张强和北京理工大学的张学强团队在J.Am. Chem.Soc.发表的工作证明了连续转化-脱嵌(CTD)脱锂机制可构建实用的锂金属-石墨(Li/C)复合负极。锂金属的转化机制在初始循环中起作用,因为脱锂过电位刚好超过锂金属的剥离电位(0V,vsLi/Li+)(图1a)。然而,随着死锂的积累,负极上重叠的脱锂过电位随着锂化石墨的脱嵌电位逐渐增加(图1b)。在这个阶段,锂离子同时从锂化石墨和锂金属中脱出。脱锂机制从单一的转换机制触发到CTD脱锂机制,由于锂离子迅速补充石墨,因此CTD脱锂机制在后续循环中不断发挥作用。锂化石墨的高度可逆脱嵌机制不会产生死锂,从而减少了死锂的积累。在实际条件下,与110次循环的裸锂负极相比,具有CTD脱锂机制的全电池可保持210次循环,容量保持率为80%。此外,具有Li/C复合负极的1Ah软包电池可在小极化情况下进行150次循环。

【图1】复合负极(a)初始循环和(b)长循环后脱锂机理示意图。

连续CTD脱锂机制的实现基于两个关键先决条件。首先,循环期间在负极上积累的脱锂过电位应大于锂化石墨的脱嵌电位,通常认为该电位为0.1V(vsLi/Li+)。其次,锂离子对石墨的嵌入速率应不低于整个负极锂离子的脱锂速率,以确保脱嵌机制在整个脱锂过程中持续对容量做出贡献。因此,设计了具有双层结构的Li/C复合负极。

2、研究亮点

1.通过操纵负极的过电位来抑制死锂的产生,提出了连续转化-脱嵌(CTD)脱锂机制。

2.初始循环中的脱锂仅通过锂金属的转化反应进行。当循环后负极的过电位增加超过锂化石墨的脱锂电位时,脱嵌反应被触发以完成整个CTD脱锂过程,由于高度可逆的脱嵌反应,大大减少了死锂的 形成。

3.在实际条件下,基于CTD脱锂机制的工作电池可保持210次循环,与裸锂负极的110次循环相比,容量保持率为80%。

4.具有CTD脱锂机制的1Ah软包电池可运行150次循环。

5.该工作通过操纵负极的脱锂机制巧妙地抑制了死锂的产生,并为实用的复合锂负极的设计提供了一个全新的概念。

3、图文导读

实施三电极测试以准确监测实际循环期间Li/C复合负极的过电位演变。据报道,三电极设置采用Li@Cu作为参比电极。Li/C复合负极的电位在第三次循环时小于20mV(vsLi/Li+),并在15次循环后增加到0.1V(vsLi/Li+)(图2a)。相比之下,石墨的电位演变在循环过程中变化很小,初始脱嵌电位保持在0.1V(vsLi/Li+)。在第15次循环后,两种电位分布有明显的交叉,这意味着锂离子可能从锂化石墨中脱嵌。复合负极的平均过电位如图2b所示,Li/C复合负极的过电位逐渐升高,并在第15次循环时超过了锂化石墨的脱嵌电位。因此,触发脱嵌机制以补偿单个转换机制,实现如图1b所示的连续CTD脱锂机制。此外,15个循环后,每个循环中负极上超过0.1V(vsLi/Li+)的过电位比接近100%(图2c),因此CTD脱锂机制在连续脱锂过程中占主导地位。

【图2】(a)通过三电极测试测量的复合负极的脱锂电位。(b)三电极测试中平均过电位与循环数的关系。平均过电位定义为每个循环不同脱锂能力下过电位的算术平均值。(c)三电极试验中超过0.1V的电位比与循环次数之间的关系。

为了直接证实锂化石墨中的锂离子可以在重复循环过程中脱嵌,通过X射线衍射(XRD)和飞行时间二次离子质谱(TOF-SIMS)研究了循环电极。由半圆形锂金属和半圆形石墨电极组成的特定圆形电极被设计为工作电极。使用这种特殊结构,与垂直双层结构相比,由于接触面积有限,锂离子从锂金属向石墨的扩散被显著阻止(图3a)。

【图3】(a)特定电池在原始状态(左图)、初始循环(中图)和长循环后(右图)的工作状态示意图。(b)上述电池在第2次和第15次循环时的电压-容量曲线。(c)图3b中半圆形石墨电极的XRD图谱。蓝线和红线分别代表第2次和第15次循环。1#和2#分别代表中间和终端充电状态。(d)C–、(e)Li+和(f)Li2–图3b中半圆形石墨电极在深度溅射后通过TOF-SIMS进行15次循环后的映射。

裸锂用作对电极,测试电池在1.0mA cm–2的电流密度和3.0mAhcm–2的面积容量下循环。石墨负极在第一次沉积过程中被锂离子嵌入形成LiC6,由于低电位,锂离子优先从半圆形锂金属中剥离,因此脱锂过程中的电压在第二次循环时小于0.1V (图3a、b)。LiC6的信号表明,Li离子在LiC6不能在初始循环被利用(图3c)。当循环后死锂在锂金属表面积累时,电压升高超过0.1V。LiC12的信号在第15次循环时出现,LiC6和LiC12的峰面积比从0.83:1降低到0.58:1在脱锂过程中,证实锂离子可以从半圆形锂化石墨负极脱嵌。通过TOF-SIMS研究了15次循环后锂离子在块状半圆形石墨电极中的分布。石墨的位置,如第1和第2部分,由C的映射确定-(图3d)。第1部分和第2部分中锂离子的强度有明显区别,这表明第2部分中的锂离子在脱锂过程中发生了脱嵌,结果与XRD分析非常吻合(图3e)。此外,当锂离子从锂化石墨中脱嵌时,根据Li2-的映射,部分沉积的锂金属保留在石墨表面。该结果进一步说明脱锂机制由脱嵌和转化机制组成,而不是简单地由转化机制决定(图3f)。

石墨中的锂离子应在脱嵌后从块状锂金属中快速补充,以实现在整个脱锂过程中发挥作用的CTD脱锂机制。在脱锂过程中,锂离子嵌入石墨以形成LiC6来自两种模式:固体扩散和电化学过程(图4a)。一种模式是锂金属和石墨之间直接接触的固体扩散。固体扩散系数估计为0.2×10–8cm2s–1,在室温下缓慢,不能尽快补充锂离子。因此,在3.0小时后将石墨电极压在没有电解质的扣式电池中的锂箔上时,裸石墨的信号仍然很强。

【图4】(a)LiC6的形成机理示意图。(b)石墨电极在不同静置时间下的颜色和(c)XRD图。(d)计算Li/C复合负极中LiC6形成的动力学参数。(e)全电池第100次循环时复合负极的XRD谱和相应的电压曲线。(f)裸锂和锂/碳复合负极在不同循环下的平均CE和可逆锂。

另一种模式是由电化学过程引起的锂离子嵌入。由于石墨和锂金属之间的热力学势的差异,形成了原电池。电解质中的锂离子嵌入石墨中,电子转移依赖于石墨和锂金属之间的固-固连接。在电解液存在的情况下,从拆开的电池中可以观察到明显的颜色变化,1.0小时后可以看到LiC6的金色(图4b)。LiC6的再形成动力学通过XRD在扣式电池中不同静置持续时间下进行研究。从XRD图中,在原始的Li/C复合负极中只能观察到石墨的特征。LiC24的峰出现在0.2h后,LiC12在0.5h后成为主要成分。石墨峰在1.0小时后消失。在1.5小时后,石墨电极的XRD图中只有LiC6峰(图4c)。假设LiC6中Li离子浓度为100%,根据XRD图中峰的面积计算锂化石墨中Li离子的浓度(图4d)。发现锂化石墨中锂离子的浓度与静置时间呈线性关系。因此,锂离子在石墨中的嵌入反应可以符合一级反应。表观动力学参数k等于0.62h–1,表明锂离子可以在1.6小时内完全嵌入石墨以形成LiC6。一般来说,锂离子剥离速率由循环倍率决定,在本工作中设置为0.4C(h–1)。结果证实,锂离子对石墨的嵌入速率大于锂离子从整个负极的脱锂速率。该结论在与Li/C复合负极和LiNi0.5Co0.2Mn0.3O2(NCM523)正极的全电池配对中得到验证。100次循环后在0.4C的充放电过程中出现LiC6峰,这表明石墨中的锂离子在从锂化石墨脱嵌后迅速补充以重新形成LiC6(图4e)。

在这个阶段,实现连续CTD脱锂机制的两个关键先决条件得到了坚实的证实。锂剥离的过电位在循环过程中逐渐增加,并可能超过锂化石墨的脱嵌电位。因此,除了转换机制外,还会触发脱嵌机制以实现整个脱锂过程,构建CTD脱锂机制。基于电化学过程,锂离子从块状锂金属快速嵌入石墨,确保了CTD脱锂机制的持续工作。值得注意的是,触发CTD脱锂机制的时间受Li/C复合负极结构和循环条件(如电流密度)的影响。

得益于锂化石墨的脱嵌机制,不会产生死锂,显著减少了死锂在Li/C复合负极上的积累。具有裸锂的半电池的平均库仑效率(CE)为97.1%,这与具有Li/C复合负极的电池在初始5个循环中的97.5%相似(图4f)。不可逆Li的差异为0.12mAhcm–2,表明锂离子的利用效率在具有不同负极的电池中相似,并证实了初始循环时的脱锂机制是一致的。然而,在循环过程中,不同负极之间的平均CE和可逆锂之间的差距逐渐扩大。20次和40次循环后,裸锂的平均CE分别为95.4%和96.4%,低于Li/C复合负极的96.3%和97.5%。同时,Li/C复合负极的可逆锂容量为6.78mAh cm–2,高于裸锂负极40次循环后的5.53mAhcm–2(图4f)。40次循环后两种负极的可逆容量差异比第5次循环后大10倍。提高的平均CE和可逆锂源于锂化石墨脱嵌机制的参与。CTD脱锂机制中的脱嵌反应有效地避免了仅由转化反应引起的死锂的产生。

此外,重复循环后的体积膨胀得到改善,这可归因于CTD脱锂机制下死锂的减少。扫描电子显微镜(SEM)图像显示,在1.0mA cm–2和3.0mAhcm–2下循环40次后,裸锂负极表现出58%的巨大体积膨胀。相比之下,在相同条件下,Li/C复合负极的体积膨胀仅为14%。裸锂负极表面有相当多的死锂,但由于转化机制导致容量降低,在锂/碳复合负极上观察到的死锂较少。裸Li|Li对称电池在200小时内表现出逐渐增加的极化至500mV,而Li/C|Li/C对称电池在350小时后保持更低且更稳定的250mV极化。由于大的体积膨胀和厚的死锂层,循环后裸锂负极的极化电压与锂/碳复合电极的极化电压相比急剧增加。Li/C复合电极的体积膨胀受限和极化电压降低表明CTD脱锂机制在实现优异电化学性能方面的积极作用。

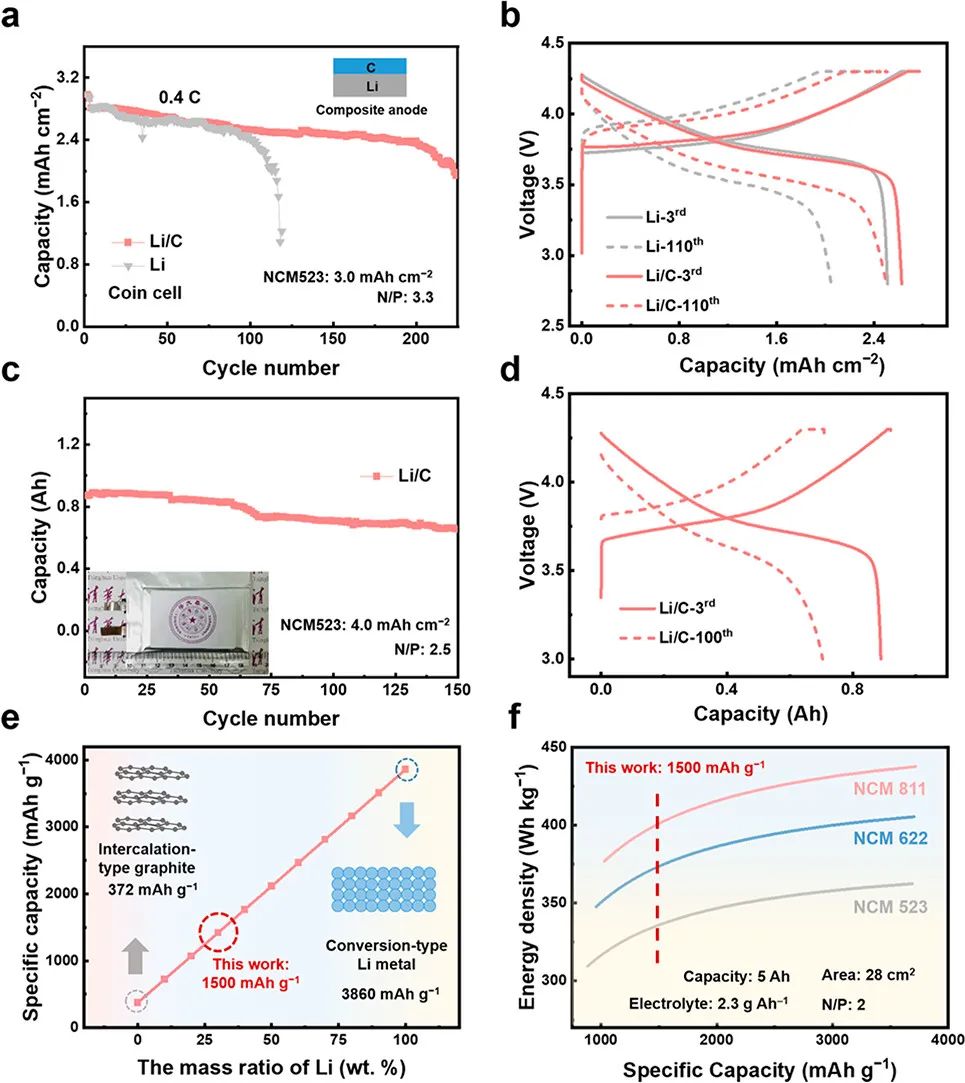

组装完整的扣式电池以探索具有CTD脱锂机制的Li/C复合负极的应用潜力。与裸锂负极的110次循环相比(图5a),Li/C|NCM523电池在0.4C下210次循环的容量保持率为80%。根据dV/dQ分析,与具有裸锂负极的全电池在第110次循环时450mV的巨大极化电压相比,具有Li/C复合负极的全电池经历了小得多的极化电压,仅为340mV,这归因于死锂的积累减少(图5b)。受益于死锂积累的减少,全电池容量衰减趋势显著降低。裸锂负极在第100次循环时,相邻循环之间的容量下降率达到2.0%,而对于Li/C复合负极,在200次循环后仍保持1.0%,这表明基于CTD脱锂机制的活性锂金属的消耗降低。随着锂金属上石墨厚度的增加,电池的循环性能得到改善。此外,Li/C复合负极进一步用于软包电池,与4.0mAh cm–2的高面积负载NCM523正极相匹配。1Ah软包电池在0.1C下以小极化进行150次循环,表明CTD脱锂机制的应用潜力(图5c和d)。本工作中复合负极的比容量为1500mAhg–1。复合负极比容量可通过改变锂金属的质量分数来调节(图5e)。软包电池比能量是根据之前工作的参数计算出来的。使用Li/C复合负极和LiNi0.8Co0.1Mn0.1O2(NCM811)正极,软包电池的比能量可以接近400Whkg–1(图5f)。除了裸锂金属负极之外,具有CTD脱锂机制的Li/C复合负极为构建实用的长寿命高能量密度锂金属电池提供了一种有前景的策略。

【图5】扣式和软包电池的循环性能。(a)具有不同负极和NCM523正极的扣式电池在0.4C时的循环性能。局部高浓度电解质(LHCE)由摩尔比为1.0:1.8:2.0的LiFSI、DMC和HFE组成,用作电解质。(b)扣式电池在第3次和第110次循环时的相应电压曲线,带有裸锂和Li/C复合负极。(c)具有Li/C负极和NCM523正极的1Ah软包电池在0.1C下的循环性能以及软包电池的数字图像作为插图。电解质为1.0MLiPF6溶于FEC/DMC(1:4,体积比)。(d)软包电池在第3次和第100次循环时的电压-容量曲线。(e)复合负极的比容量与锂金属的质量比之间的关系。(f)基于电池总质量的比能量与与不同典型正极配对的复合负极的比容量之间的关系。

4、总结与展望

证明了连续转化-脱嵌脱锂机制可构建实用的锂金属-石墨复合负极。由于小于0.1V(vsLi/Li+),在初始循环中锂金属的转化机制起作用。由于死锂的积累,当负极的过电位超过锂化石墨的脱嵌电位时,就会发生锂化石墨的脱嵌反应以完成整个脱锂过程。由于锂离子迅速补充到石墨中,脱嵌机制可以在脱锂过程中持续提高容量。通过脱嵌机制不会产生明显的死锂,从而减少了后续循环中死锂的积累。与实际条件下110次循环的裸锂负极相比,基于CTD脱锂机制的具有Li/C复合负极的全电池可保持210次循环,容量保持率为80%。此外,1Ah软包电池进行150次循环,证实了CTD脱锂机制的实际应用潜力。这项工作展示了一种基于对锂金属负极过电位演变的深入了解的新脱锂机制,并为长循环高能量密度可充电电池的实用复合负极设计提供了有前景的设计。

参考文献

Shi,P., Hou, L. P., Jin, C. B., Xiao, Y., Yao, Y. X., Xie, J., Li, B. Q.Zhang, X. Q. & Zhang, Q. (2021). A SuccessiveConversion–Deintercalation Delithiation Mechanism for PracticalComposite Lithium Anodes. Journal of the American Chemical Society,Article ASAP.

DOI:10.1021/jacs.1c08606

https://doi.org/10.1021/jacs.1c08606

(来源:深水科技咨询)