在动力电池领域,随着近年来锂离子电池能量密度的不断提升,容量更高的NCM811 材料逐渐替代了中低镍NCM材料,使得动力电池的能量密度有了大幅地提升,电动汽车的续航里程也有了显著提升。高镍含量的NCM材料虽然具有高比容量和低成本的优势,但也存在循环性能较差,热稳定性能差等缺陷[1],而这些固有缺点也限制了NCM811体系电池的产业化进程。本文以NCM811/石墨体系电芯为研究对象,对其进行常温及45 ℃充放电循环测试,分析了不同温度条件下循环前后材料晶体结构、形貌等的变化,明确循环衰减的主要影响因素,有针对性的提出改善方案,改善后,显著提升了NCM811/石墨电芯的高温循环性能。

1 实验部分

1.1 软包电池制作

以N-甲基吡咯烷酮(NMP)为溶剂,将聚偏氟乙烯(PVDF)充分溶解在NMP中,将几种导电剂(super-P、CNT等)加入到PVDF胶液中进行高速匀浆分散,制备出导电胶液。将定量的NCM811正极材料分散加入到制备的导电胶液中,在高速搅拌机中充分混合,制成均匀的正极浆料,将浆料双面涂覆在铝箔上,经过烘干、碾压、分切、冲切等工艺获得正极片。石墨负极的浆料以去离子水为溶剂,将羧甲基纤维素钠(CMC)溶解到水中制成CMC胶液,将石墨负极材料高速分散到CMC胶液中,最后加入黏结剂丁苯橡胶(SBR),制成负极浆料,将浆料双面涂覆在铜箔上,经过烘干、碾压、分切、冲切等工艺获得负极片。正负极间加入隔膜以叠片方式制成极组,经极耳焊接后封装到铝塑壳中,然后经过注液、化成、排气、直封切边等工序制成软包电池,额定容量为4.8 A·h。

1.2 电池测试与分析

软包电池的循环性能采用美国Arbin电池测试仪进行测试。将电池用夹具夹紧,分别在常温及45 ℃恒温箱中进行循环测试,测试流程如下:1 C恒电流充电至4.2 V,4.2 V恒压充电至0.05 C;l C恒电流放电至2.5 V,直到容量衰减至初始容量的80%,停止测试。XRD测试采用日本理学株式会社生产的D/max-2500PC X射线衍射仪;采用日本技术株式会社生产的JSM-6360LV扫描电子显微镜进行循环前后样品断面的形貌观察实验;用美国Thermo Electron公司的XPS型电感耦合等离子体原子发射光谱仪进行循环后负极片上金属沉积量的测试。

2 结果与讨论

2.1 循环数据分析

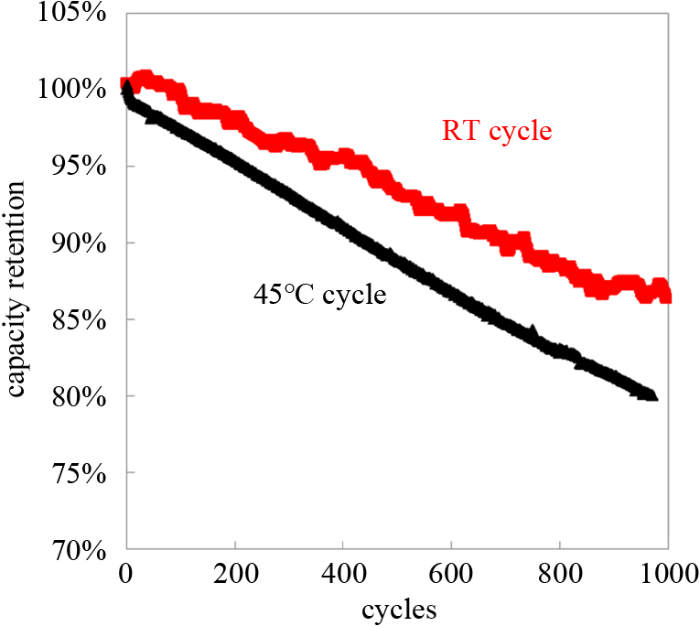

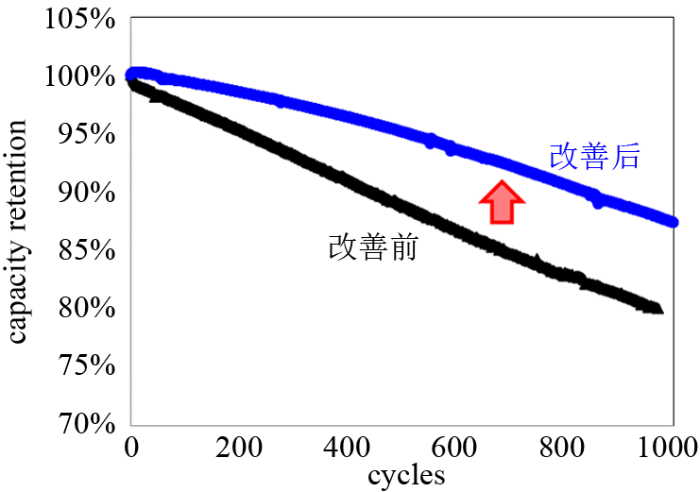

图1为NCM811/石墨实验软包电池常温及45 ℃1 C/1 C循环曲线。电池常温循环1000次后,容量保持率为87%;而45 ℃循环至1000次,容量保持率即衰减至80%。

图1

图1

NCM811/石墨实验软包电池常温及45 ℃1 C/1 C循环曲线

Fig.1

Cycling curve of NCM811/graphite cell at RT & 45 ℃ at 1 C rate

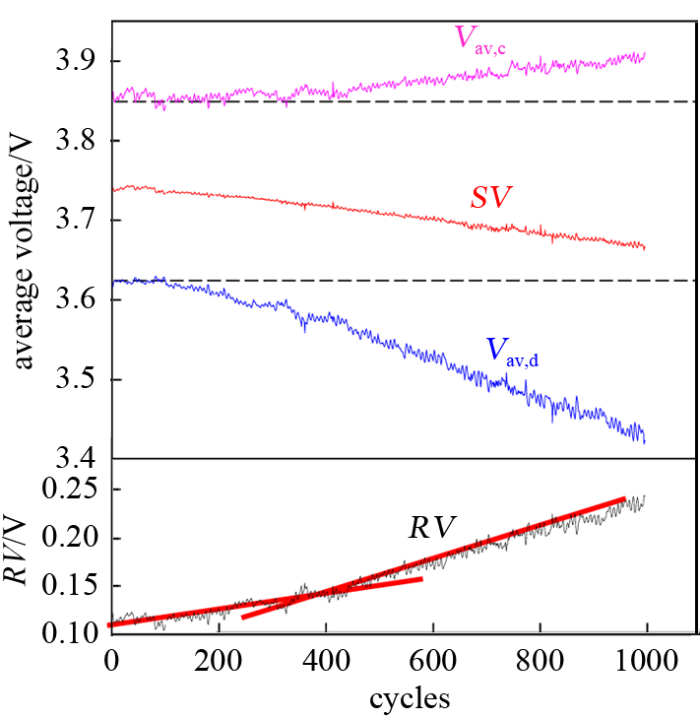

采用平均电压法[2]对常温循环衰减原因进行分析。电池的平均电压可以通过以下方式计算获得:首先通过电压对容量积分获得电池的充放电能量数据,然后将充放电总能量除以电池的总容量即可得到电池的平均电压。其中,Vav,c为充电平均电压,Vav,d为放电平均电压。RV为由内阻升高引起的电池平均电压变化,SV为因活性Li损失引起的平均电压变化。根据内阻和Li损失引起的电池充放电平均电压变化的特点,可将充放电过程中的平均电压变化用式(1)、(2)表达,其中充电过程中由于内阻和Li损失都会导致电池平均电压的升高,因此两者是相加的关系,但是在放电过程中由于Li损失会导致平均电压的升高,而内阻则会导致平均电压下降,因此两者是相减的关系。

通过对以上二元一次方程组求解,分别得到内阻引起的电压变化和Li损失引起的电压变化,如式(3)、(4)所示。

如图2所示,当电池循环到400次时,RV上升斜率发生变化,其上升速率加快,而SV随循环次数增加反而呈下降趋势,说明电芯衰减的原因主要来自于电芯内阻的升高,而非活性Li损失。

图2

图2

NCM811/石墨实验软包电池常温循环平均电压曲线

Fig.2

Average voltage curve of NCM811/Graphite cell at RT cycle

2.2 循环前后正负极的结构变化

表1 高镍正极循环前后晶胞参数对比

Table 1

| item | fresh | RT cycle | 45 ℃ cycle |

|---|---|---|---|

| I(003)/I(104) | 1.5864 | 1.4484 | 1.2274 |

| a /Å | 2.8652 | 2.8662 | 2.8676 |

| c /Å | 14.200 | 14.186 | 14.165 |

| c/a | 4.9560 | 4.9494 | 4.9397 |

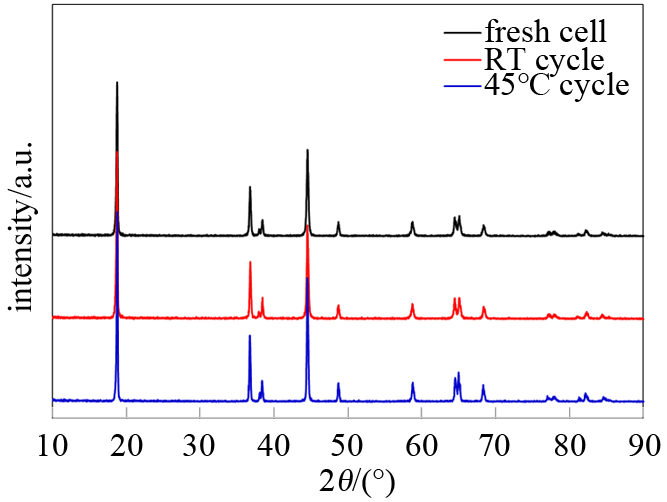

图3

图3

循环前后高镍正极材料的XRD谱图

Fig.3

XRD patterns of fresh and cycled Ni-rich cathode materials

新鲜电池分别经常温循环以及高温循环后,经参数计算,材料的I(003)/I(104)的峰强比从1.5864分别降至1.4484和1.2274,c/a值也发生了不同程度的减小,说明循环后材料Li/Ni离子混排度增加[3],导致层状结构的晶片层变化;同时发现高温循环后,(003)晶面层间距缩小0.3%,且(006)/(102)的△2θ收缩程度高达30%,说明高温循环过程中,材料层状结构的完整程度明显减弱,晶体结构受到破坏,使得锂离子迁移受阻,导致循环失效。

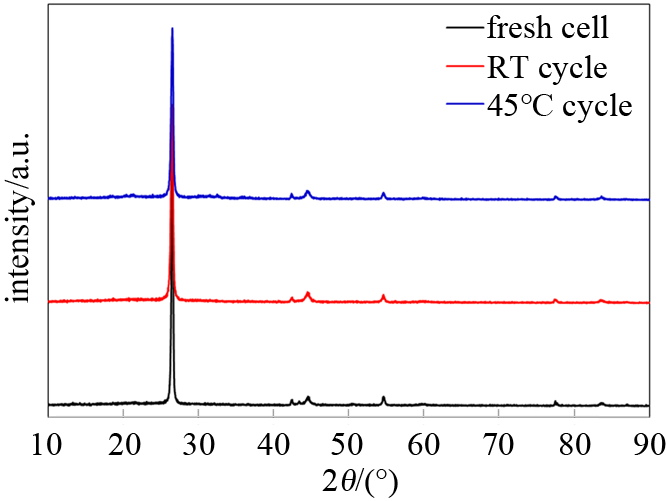

而从负极材料的XRD结果显示经过常温和高温循环后,负极材料的整体结构没有发生变化,如图4所示。

图4

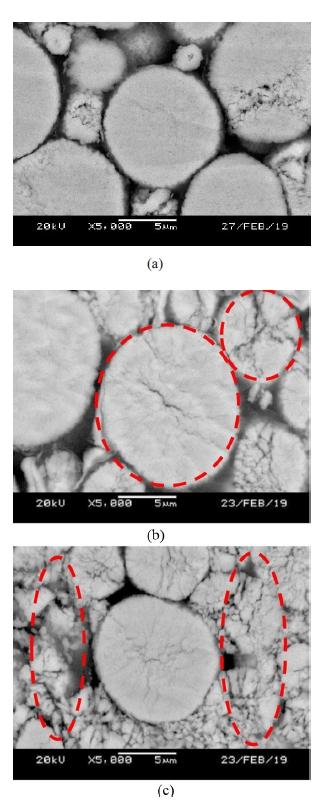

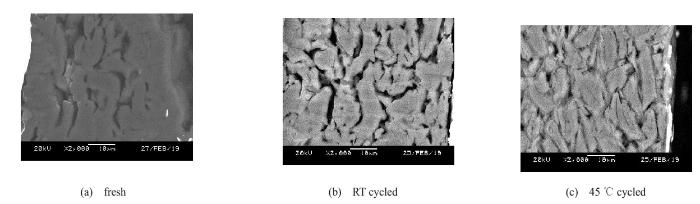

2.3 循环前后正负极材料形貌表征

SEM电镜照片表明,正极材料循环后出现了大面积明显的微裂纹乃至裂纹,高温循环后的材料更是出现了严重的粉化现象。这主要是由于在反复充放电过程中,晶胞不断地膨胀收缩,导致正极材料颗粒结构断裂、粉化,致使活性粒子之间接触不良,增加电池内阻,并且材料比表面积增加,加剧了与电解液的副反应,导致材料失效。而在高温循环后,负极表面的SEI膜也显著增厚,造成Li+的消耗及电池内阻的增长。

图5

图6

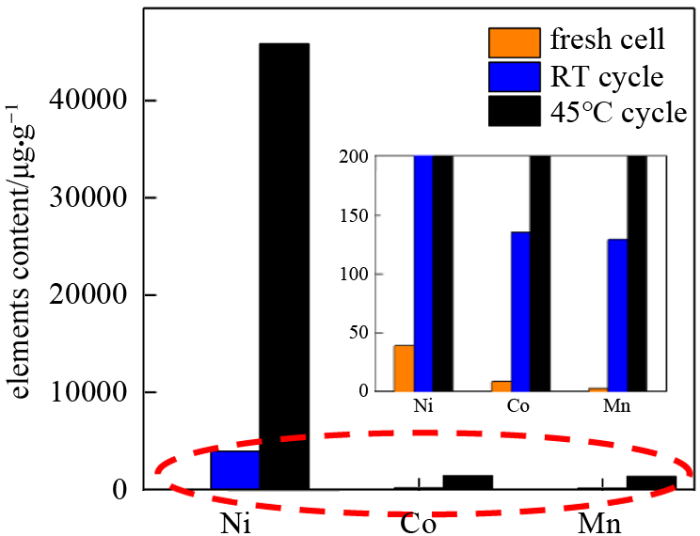

2.4 循环前后正极过渡金属溶出情况分析

锂离子电池正极材料过渡金属溶出并沉积在负极是电池容量衰减的一大原因。因此对循环前后的负极刮粉,利用ICP对负极片沉积的主元素进行了测试。结果证明循环后负极片上沉积的主元素含量显著增多,尤其是高温循环后过渡金属溶出含量大幅增长。而正极材料中的过渡金属溶解,会经电解液扩散到负极表面然后发生还原反应,破坏负极SEI膜导致其持续生长,导致活性Li 损失和电池阻抗的增加。近日华南师范大学的Wang等[4]研究表明,二价Mn元素溶解在电解液中时,由于其独特的溶剂化结构会对碳酸酯溶剂和六氟磷酸根造成严重的破坏,从而造成锂离子电池性能的持续衰减。

3 改善措施

通过以上分析,电池循环衰减的主要原因是由NCM811正极失效导致的,如Li/Ni混排程度增加,导致层状结构遭到破坏;表面残碱含量高,造成高温气胀和循环性能下降;高脱锂状态下Ni4+氧化性强,易释氧,造成材料热稳定性不好。针对这些问题,对于正极NCM811材料的改性方法,主要有离子掺杂、表面包覆及制备浓度梯度材料。Woo等[5]采用Al和Mg对Li[Ni0.8Co0.1Mn0.1-x-yAlxMgy]O2进行掺杂,并研究了掺杂对材料电化学性能的影响,研究结果表明随着Al和/或Mg掺杂量的增加,降低了材料阳离子混排程度,改进了电化学循环性能和热稳定性,主要是由于Al和/或Mg进入到主体材料晶格,稳定了材料的结构;彭程万里[6]采用Al2O3、TiO2等作为包覆剂,对LiNi0.8Co0.1Mn0.1O2正极材料进行包覆改性,通过SEM、TEM分析结果显示正极材料表面包覆了一层均匀的氧化物薄膜,但不会改变材料内部结构,并且经Al2O3包覆的材料更有利于抑制在高温循环过程中,电极与电解质所发生的副反应,减少了SEI膜的生成,从而改善了电池的循环及高温性能。

表2 改善前后正极材料元素分析

Table 2

| 元素含量/μg·g-1 | Al | Mg | Zr |

|---|---|---|---|

| 改善前 | — | — | 977 |

| 改善后 | 1300 | 650 | 750 |

图7

图8

图8

正极改善前后45 ℃循环曲线

Fig.8

45 ℃ cycle performance of cathode material before/after improvement

4 结 论

本文以NCM811高镍三元材料为正极,石墨为负极制成软包实验电池。电池在常温及45 ℃条件下进行充放电循环测试,循环1000次后,常温循环容量保持率为87%;而45 ℃循环则衰减至80%。通过分析循环的平均电压变化发现,随循环的进行,由内阻升高引起的RV逐渐升高,说明循环衰减的主导原因来自于内阻变化。XRD结果显示循环后材料Li/Ni离子混排度增加,尤其是高温循环后材料层状结构受到破坏,使得锂离子迁移受阻。正极的剖面SEM图中,循环后出现了大面积明显的微裂纹乃至裂纹,高温循环后的材料更是出现了严重的粉化现象。材料出现颗粒破碎、粉化,致使活性粒子之间接触不良,增加电池内阻,并且材料比表面积增加,加剧了与电解液的副反应,导致材料失效。而在高温循环后,负极表面的SEI膜也显著增厚,造成Li+的消耗及电池内阻的增长。正极材料过渡金属溶出并沉积在负极也是电池容量衰减的原因之一。经综合分析,循环衰减的原因主要归结到正极材料失效上,通过对正极材料进行离子掺杂改性,可降低循环过程中晶格体积缩小的风险,进而改善电化学性能及热稳定性。改善后,45 ℃循环1000次,容量保持率87%,循环性能有明显提升。

参考文献

Synthesis and electrochemical properties of Li(Ni0.8Co0.1Mn0.1)O2 and Li(Ni0.8Co0.2)O2 via co-precipitation

[J].

Use of asymmetric average charge and average discharge voltages as an indicator of the onset of unwanted lithium deposition in lithium-ion cells

[J].

Comparison of the structural and electrochemical properties of layered Li[Ni x Co y Mn z ]O2(x=1/3, 0.5, 0.6, 0.7, 0.8 and 0.85) cathode material for lithium-ion batteries

[J].

Overlooked electrolyte destabilization by manganese (II) in lithium-ion batteries

[J].

Improvement of electrochemical a thermal properties of Li[Ni0.8Co0.1Mn0.1]O2 positive electrode materials by multiple me(Al, Mg) substitution

[J].