1 模型介绍

1.1 电化学-热耦合模型

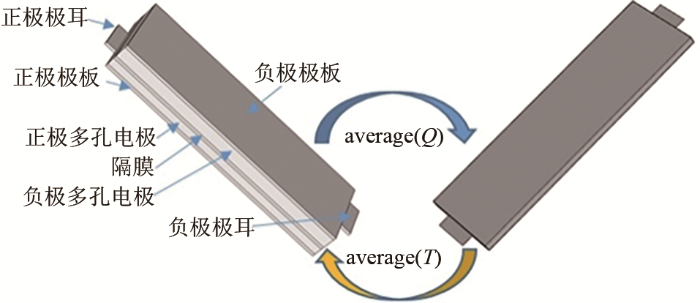

本文以恒大新能源科技集团生产的51 A·h层叠式锂离子软包电池为研究对象,该电池由53个电极对叠加而成,每个电极对都由正集流体(Al)、正极(LiNi1/3Co1/3Mn1/3O2)、隔膜(PP/PE/PP)、负极(LixC6)、负集流体(Cu)组成。在放电过程中,电流从正极极耳流出,穿越隔膜以及正负极,最后流入负极。电池内部的温度场伴随着一系列复杂的化学反应和物质传输而变化。通过耦合质量、能量、电荷守恒和电化学动力学,将电极对的平均热量导入电芯中计算得到平均温度,而平均温度再反馈到电极对计算下一时刻的电芯热量,以此往复,建立起电极对和电池耦合的三维有限元模型。该模型的仿真参数以及控制方程和边界条件分别见表1、表2。由于研究1 C恒流放电的情况,因此假设正负极极耳发热量不变。模型如图1所示,左侧为电极对,为了方便观察,厚度方向做了放大处理,右侧为单体电池。

表1 仿真参数

Table 1

| 参数 | 单位 | 正极 | 隔膜 | 负极 | 其余 | 描述 |

|---|---|---|---|---|---|---|

| L | μm | 90① | 20① | 60① | 厚度 | |

| Rp | μm | 3.5① | 6① | 活性颗粒粒子半径 | ||

| ε1 | 0.56② | 0.44② | 固相体积分数 | |||

| ε2 | 0.5556② | 0.4② | 0.4444② | 液相体积分数 | ||

| c1,max | mol/m3 | 19102② | 36100② | 最大可嵌锂浓度 | ||

| c2,0 | mol/m3 | 1200② | 1200② | 1200① | 初始电解液锂浓度 | |

| k0 | m/s | 4.38×10-11③ | 1.63×10-11③ | 反应速率常数 | ||

| H×W×L | mm | 342×109.5×9.5① | 电池长×宽×厚 | |||

| THb | mm | 0.3① | 0.2① | 极耳厚度 | ||

| Lb | mm | 16① | 16① | 极耳长度 | ||

| Wb | mm | 50① | 45① | 极耳宽度 | ||

| cpa | J/(kg·K) | 1299.4① | 电芯平均比热容 | |||

| cpb | J/(kg·K) | 900① | 385① | 极耳比热容 | ||

| λa | W/(m·K) | 1.2827② | 电芯平均热导率 | |||

| λb | W/(m·K) | 238② | 400② | 极耳热导率 |

①为厂家提供数据;②为计算所得数据;③为根据参考文献和基于文献调整所得。

表2 控制方程和边界条件

Table 2

| 控制方程 | 边界条件 |

|---|---|

| 质量守恒 | |

| 电荷守恒 | |

| 电化学反应速率 | |

| 能量守恒 | |

图1

表2中,下标1指固相,2指液相,eff指有效值,n是负极,p是正极,s是隔膜;t为时间;r为活性颗粒的径向距离变量;c为浓度;φ为电势;D为扩散系数;f±为离子迁移数;jloc为局部电流密度;Sa为比表面积;R为通用气体常数;F为法拉第常数;αa和αc分别为阳极和阴极电极反应的转移系数;η为过电势;i0为交换电流密度;U为开路电压;c1,max为锂离子最大浓度;c1,surf为颗粒表面的锂离子浓度;Qrea为电化学反应热;Qact和Qohm分别为极化热和欧姆热;ΔS为熵变;h为对流换热系数;Tamb为环境温度。

1.2 变量分析与优化

本文在COMSOL Multiphysics5.4平台上建立电化学-热耦合模型,获取实验点响应的温升和温差值。RSM采用Box-Behnken的实验设计方法,根据实验点的响应值将目标变量以二次多项式的近似函数模型表示,其中二次多项式模型如

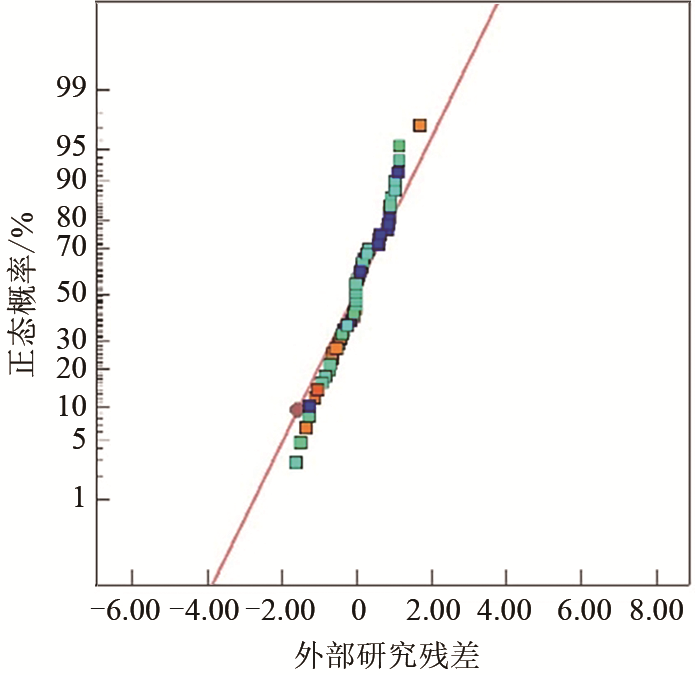

图2

图2

平均温升残差概率分布

Fig.2

Normal probability plot of standardized residual for average temperature rise

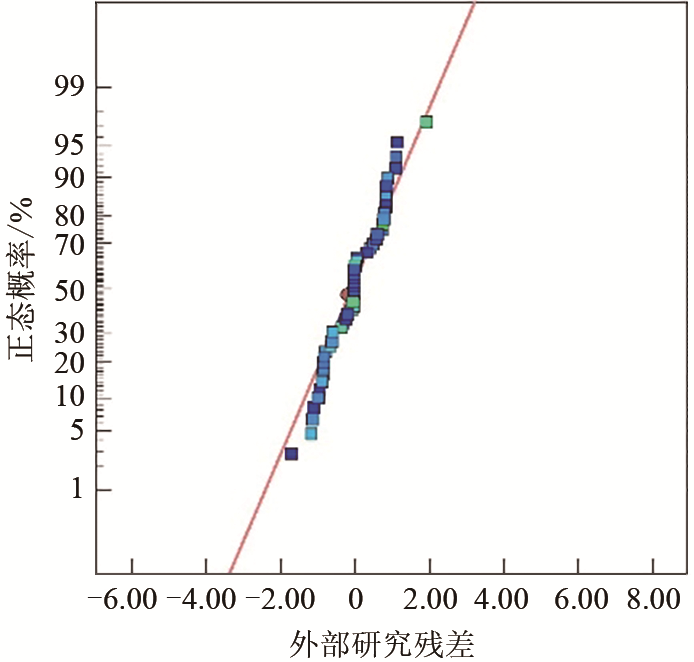

图3

图3

最大温差残差概率分布

Fig.3

Normal probability plot of standardized residual for maximum temperature difference

基于线性加权组合法,将多目标处理成一个新的目标函数,之后从随机梯度下降法(SGD)[15]得到的解集里找到最优解。新的目标函数如

式中,c(x)和D(x)代表响应参数,max和min代表最大值和最小值;w为权值,范围在0和1之间。w值反映了响应参数的重要程度,其值越大,结果越有利于c(x)。一般w值都是根据经验所得。优化过程的响应参数是电池的平均温升Tave和最大温差ΔTmax,这两个参数对电池寿命和安全性均有较大影响,然而现阶段没有精确数值衡量影响程度,因此本文中定性认为这两个值有同等的重要性[16],因此w取值为0.5。设计参数的选择要考虑成本和相关性,因此电池的设计参数包含正负极极耳的宽和厚,正极厚度以及极板的长和宽。为了不影响电池容量,在保证极板的面积是定值的基础上调整极板的长和宽来研究极板尺寸对电池产热的影响。电池放电倍率为1 C,环境温度为室温。采取六因素三水平的实验设计方案,取值范围见表3。研究设计参数的交互影响时,其他设计参数均取中等值。

表3 设计参数范围

Table 3

| 因素 | Level-1 | Level 0 | Level +1 |

|---|---|---|---|

| 正极厚度Lpos/μm | 50 | 90 | 130 |

| 极板宽度Wp/mm | 10.95 | 22.575 | 34.2 |

| 正极极耳厚度THpos/mm | 0.1 | 0.4 | 0.7 |

| 正极极耳宽度Wpos/mm | 30 | 60 | 90 |

| 负极极耳厚度THneg/mm | 0.1 | 0.4 | 0.7 |

| 负极极耳宽度Wneg/mm | 30 | 60 | 90 |

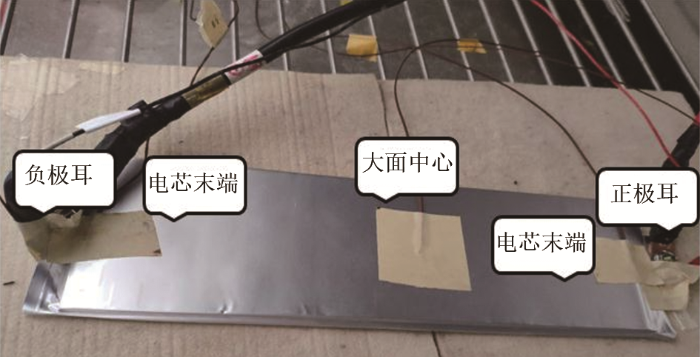

1.3 验证实验设计

图4

2 结果与分析

2.1 模型验证

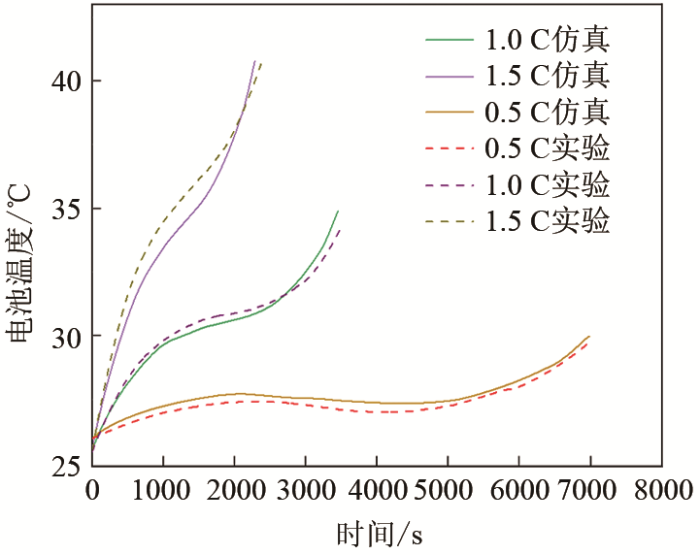

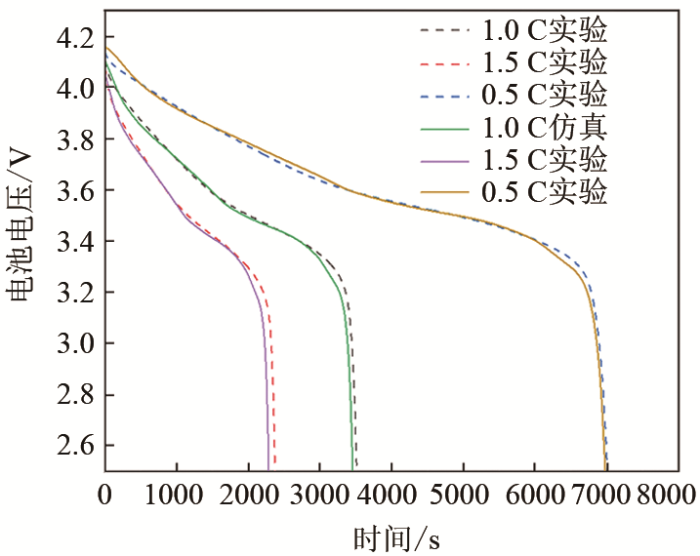

由于电池内部反应复杂,内部参数变化难以用实验设备直接测量,因此本文使用电池的电压和温度变化曲线来验证电化学-热耦合模型的准确性。图5和图6分别为电池在室温下,以0.5 C、1 C、1.5 C的恒流放电的放电电压仿真与实验结果对比和温升仿真与实验结果对比,误差随着放电倍率增加而略微增加,最大相对误差为3.08%,其余绝大部分相对误差在1.5%以内,低于实验误差所允许的5%以内[14]。可以看出仿真和实验结果一致性较好,模型的准确性得到了验证。模型与实验的微小偏差是由于参数设置的结果,例如正负极反应速率常数来源于参考文献,与实际情况略微有所偏差,影响电池的极化程度,使得偏离量随着放电倍率增加而增加,最终导致上述误差。

图5

图6

2.2 RSM分析

表4 局部灵敏度

Table 4

| 实验因素 | 温升p值 | 显著性 | 温差p值 | 显著性 |

|---|---|---|---|---|

| A(正极厚度) | <0.0001 | 极其显著 | <0.0001 | 极其显著 |

| B(极板宽度) | <0.0001 | 极其显著 | 0.4326 | |

| C(正极极耳厚度) | <0.0001 | 极其显著 | 0.1331 | |

| D(正极极耳宽度) | 0.0037 | 极其显著 | 0.4960 | |

| E(负极极耳厚度) | 0.0021 | 极其显著 | 0.2772 | |

| F(负极极耳宽度) | <0.0001 | 极其显著 | 0.0623 | |

| AB | 0.0031 | 极其显著 | 0.9684 | |

| AC | 0.0009 | 极其显著 | 0.0292 | 显著 |

| AD | 0.4102 | 0.9823 | ||

| AE | 0.1055 | 0.3880 | ||

| AF | <0.0001 | 极其显著 | 0.0088 | 极其显著 |

| BC | 0.9222 | 0.8661 | ||

| BD | 0.6964 | 0.9646 | ||

| BE | 0.8901 | 0.7789 | ||

| BF | 0.2878 | 0.8089 | ||

| CD | 0.0875 | 0.5649 | ||

| CE | 1.0000 | 0.3988 | ||

| CF | <0.0001 | 极其显著 | 0.0100 | 极其显著 |

| DE | 0.9222 | 0.8547 | ||

| DF | 0.0592 | 0.4580 | ||

| EF | 0.0875 | 0.4200 |

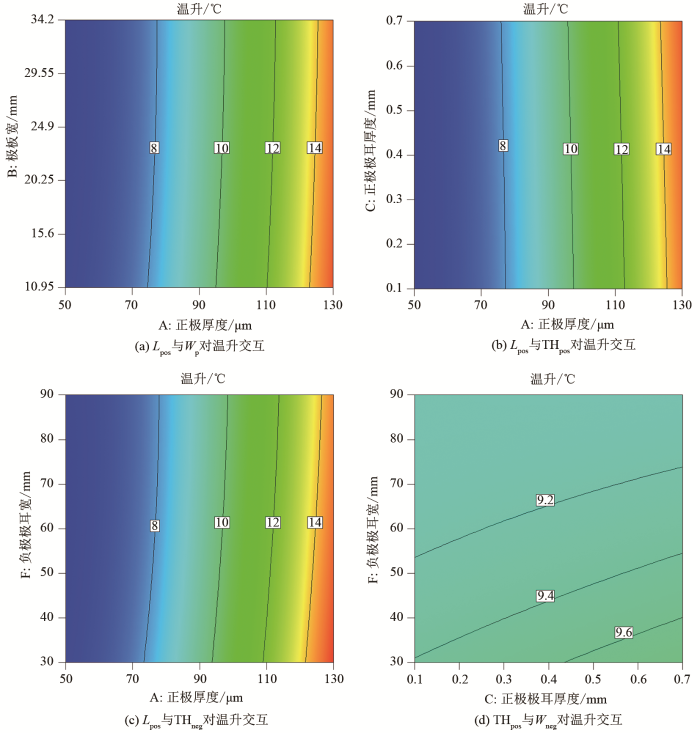

图7

图7

重要参数对温升的交互影响等值线

Fig.7

Contour of interaction of important parameters on temperature rise

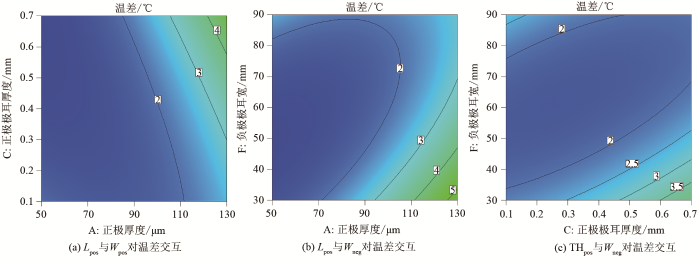

图8

图8

正极厚度与其他参数交互对温差影响等值线

Fig.8

Contour of influence of positive electrode thickness and other parameters on temperature difference

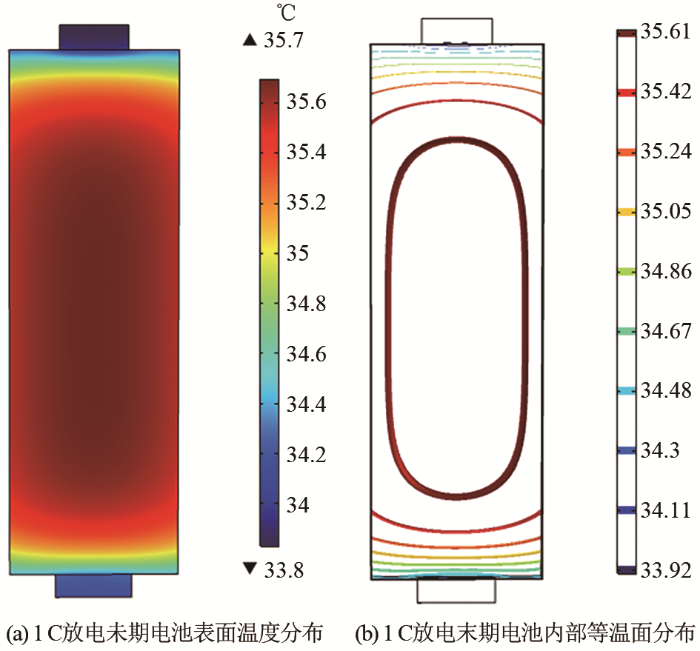

图9为放电末期实验电池的表面温度分布和内部等温面分布。根据有限元模型的结果,电池的最大温度和最大温差均在放电末期,最大温度点处在电池中心偏向正极侧(图中下侧)。温度最低点出现在极耳端,因此显然能判断出极耳尺寸直接影响最低温度点的数值和分布,所以在合理范围内调节负极极耳的尺寸能够改善电池的热均匀性。

图9

2.3 优化结果

将SGD极值所得的最优解参数输入到电化学-热耦合模型里验证优化后的效果,优化前后与圆整后的结果见表5。优化以后的平均温升为6.452 ℃,最大温差为1.126 ℃,与验证值误差均不超过2.68%,由此证明了模型优化的精确性。考虑加工制造成本,将设计参数取圆整值,平均温升比优化前降低了2.93 ℃,最大温差降低了0.596 ℃。电池的均温性和温升得到了较大改善,达到了产品多目标优化的目的。

表5 优化结果对比

Table 5

| 项目 | Lpos/μm | Wp/cm | THpos/mm | Wpos/mm | THneg/mm | Wneg/mm | Tave/℃ | ΔTmax/℃ |

|---|---|---|---|---|---|---|---|---|

| 优化前 | 90 | 10.95 | 0.3 | 50 | 0.2 | 45 | 9.49 | 1.771 |

| 优化后 | 50.521 | 33.203 | 0.653 | 58.352 | 0.694 | 73.009 | 6.452 | 1.126 |

| 验证值 | 50.521 | 33.203 | 0.653 | 58.352 | 0.694 | 73.009 | 6.53 | 1.157 |

| 圆整值 | 51 | 33 | 0.7 | 58 | 0.7 | 73 | 6.56 | 1.175 |

3 结论

通过将电极对与单体电池耦合,提出了一种便捷计算的三维电化学-热耦合模型,利用响应面法,线性加权组合法和随机梯度下降法分析正极厚度,极板尺寸和正负极耳尺寸对电池温度的影响,主要结论为:①通过耦合电极对与单体电池建立三维有限元模型能够准确分析电池温度场;②正极厚度与平均温升正相关,但是厚度低到一定程度以后对其影响就不明显了,极板宽度、极耳宽度和极耳厚度的增加能够降低电池温升,但是超过一定范围时会降低电池的均温性;③经优化以后,电池的平均温升降低2.93 ℃,最大温差降低0.596 ℃,方案误差小于2.68%。电池的最大温升为6.56 ℃,比优化前降低了30.9%;最大温差为1.175 ℃,比优化前降低了33.7%。本文建立的多目标优化方法可用于其他电池的设计参数优化,在指导锂离子电池单体结构设计上具有良好的参考意义。

参考文献

Development of a high power lithium secondary battery for hybrid electric vehicles

[J].

Lithium batteries: Status, prospects and future

[J].

Understanding and recent development of carbon coating on LiFePO4 cathode materials for lithium-ion batteries

[J].

A review on the key issues for lithium-ion battery management in electric vehicles

[J].

Modeling for the scale-up of a lithium-ion polymer battery

[J].

Modelling the thermal behaviour of a lithium-ion battery during charge

[J].

A three-dimensional multi-physics model for a Li-ion battery

[J].

3D simulation on the internal distributed properties of lithium-ion battery with planar tabbed configuration

[J].

Online state of charge and model parameter co-estimation based on a novel multi-timescale estimator for vanadium redox flow battery

[J].

车用锂离子电池热分析

[D].

Thermal analysis of lithium ion battery for vehicle

[D].

三维锂离子单电池电化学-热耦合模型

[J].

Coupled thermal-electrochemical model of 3D lithium-ion battery

[J].

基于多尺度锂离子电池电化学及热行为仿真实验研究

[J].

Electrochemical and thermal behavior simulation experiments based on multiscale lithium ion batteries

[J].

车用动力锂离子电池热模拟与热设计的研发状况与展望

[J].

Thermal modeling and thermal design of lithium-ion batteries for automotive application: status and prospects

[J].

Coupling multi-physics simulation and response surface methodology for the thermal optimization of ternary prismatic lithium-ion battery

[J].

带有方差减小的加权零阶随机梯度下降算法

[J].

Weighted zeroth-order stochastic gradient descent algorithm with variance reduction

[J].

某重型汽车车架多目标拓扑优化设计及其有限元分析

[D].

Multi-objective topology optimization and finite element analysis to a heavy automobile frame

[D].

Thermal behavior of small lithium-ion battery during rapid charge and discharge cycles

[J].