[1]

张子峰,王林,陈东红. 集装箱储能系统散热及抗震性研究[J]. 储能科学与技术,2013,2(6):642-648.

[本文引用: 1]

Zhang ZF, Wang L, Chen DH. Research on heat dissipation and seismic resistance of containerized energy storage system[J]. Energy Storage Science and Technology, 2013, 2(6):642-648.

[本文引用: 1]

[2]

赛迪智库电子信息产业研究所.«锂离子电池产业发展白皮书(2017)»发布[J].

[本文引用: 1]

Institute of Electronic Information Industry, Saedi Intelligence. White Paper on Lithium-ion Battery Industry Development (2017) [J].

[本文引用: 1]

[3]

谢潇怡,王莉,何向明, 等.锂离子动力电池安全性问题影响因素[J].储能科学与技术,2017,6(1):43-51.

[本文引用: 1]

XIE X Y, WANG L, HE X M, et al. Factors influencing the safety issues of lithium-ion power batteries[J]. Energy Storage Science and Technology,2017,6(1):43-51.

[本文引用: 1]

[4]

WANG S Q, LU L G, REN D S, et al. Experimental investigation on the feasibility of heat pipe-based thermal management system to prevent thermal runaway propagation [J]. Electrochem Energy Convers Storage, 2019, 16: 031006.

[本文引用: 1]

[5]

WANG K, GAO F, ZHU Y L, et al. Internal resistance and heat generation of soft package Li4Ti5O12 battery during charge and discharge [J]. Energy, 2018, 149: 364-374.

[6]

马勇,张量,王亦伟,蒋方明.储能用LiFePO4锂离子电池的热安全特性电池:1-5[2021-01-30].

[本文引用: 1]

Ma Y, Zhang Q, Wang YW, Jiang FM. Thermal safety characteristics of LiFePO4 lithium-ion batteries for energy storage Cell:1-5 [2021-01-30].

[本文引用: 1]

[7]

Rui Zhao, Junjie Gu, Jie Liu. An experimental study of heat pipe thermal management system with wet cooling method for lithium ion batteries. 2015, 273:1089-1097.

[本文引用: 1]

[8]

Feng X, Sun J, Ouyang M, et al. Characterization of large format lithium ion battery exposed to extremely high temperature[J].Journal of Power Sources,2014,272 (Dec.25):457-467

[本文引用: 1]

[9]

Li D, Danilov DL, Gao L, et al. Degradation Mechanisms of C6/LiFePO4 Batteries: experimental analyses of cycling-induced aging[J]. Electrochimica Acta,2016;210:445-445.

[本文引用: 1]

[10]

Amine K, Liu J, Belharouak I. High-temperature storage and cycling of C-LiFePO 4 /graphite Li-ion cells. 2005, 7(7):669-673.

[11]

Amine K, Liu J, Kang S, et al. Improved lithium manganese oxide spinel/graphite Li-ion cells for high-power applications. 2003, 129(1):14-19.

[12]

Zheng H, Sun Q, Liu G, et al. Correlation between dissolution behavior and electrochemical cycling performance for LiNi1/3Co1/3Mn1/3O2-based cells[J]. Journal of Power Sources,2012,207(Jun.1):134-140.

[本文引用: 1]

[13]

赵世玺,郭双桃,赵建伟,等. 锂离子电池低温特性研究进展[J]. 硅酸盐学报, 2016, 44(1): 19-28.

[本文引用: 1]

ZHAO SX, GUO S, ZHAO JW et al. Development on low-temperature performance of lithium-ion batteries[J]. Journal of the Chinese Ceramic Society, 2016, 44(1): 19-28.

[本文引用: 1]

[14]

Spotnitz R, Franklin J. Abuse behavior of high-power, lithium-ion cells. 2003, 113(1):81-100.

[本文引用: 1]

[15]

Larcher D, MacNeil D, Dahn J. Comparison of the reactivity of various carbon electrode materials with electrolyte at elevated temperature[J]. Journal of the Electrochemical Society,1999,146(10):3596-3602.

[本文引用: 1]

[16]

Feng X, Fang M, He X, et al. Thermal runaway features of large format prismatic lithium ion battery using extended volume accelerating rate calorimetry. 2014, 255:294-301.

[本文引用: 1]

[17]

WARNER J. The handbook of lithium-ion battery pack design[J]. Journal of Rare Earths, 2015, 32(2): 217-222.

[本文引用: 2]

[18]

Dickinson B E , Swan D H . EV Battery Pack Life: Pack Degradation and Solutions[C]// Future Transportation Technology Conference & Exposition. 1995.

[本文引用: 1]

[19]

邹政耀,王若平.新能源汽车技术[M].北京:国防工业出版社,2012.

[本文引用: 1]

Zou ZY, Wang RP. New energy vehicle technology [M]. Beijing: National Defense Industry Press, 2012.

[本文引用: 1]

[20]

陈雪莲,张存善,安然.电池热管理及电池安全技术[J].电源技术, 2020,44 (8):1177-1181.

[本文引用: 1]

Chen X, Zhang C, An R. Battery thermal management and battery safety technology[J]. Power Technology,2020,44(8):1177-1181.

[本文引用: 1]

[21]

Wada M. Research and development of electric vehicles for clean transportation[J]. Journal of Environmental Sciences-China,2009,21(6):745-749.

[本文引用: 1]

[22]

Park C W,Jaura A K,Dynamic thermal model of Li-ion battery for predictive behavior in hybrid and fuel cell vehicles[J]. Society of Automotive Engineers,2003,01:2286.

[本文引用: 1]

[23]

白雪平. 磷酸铁锂电池储能系统的应用[J]. 高科技与产业化, 2016, 4: 71-73.

[本文引用: 1]

BAI X. Application of lithium-ion battery energy storage system[J]. High-Technology and Industrialization, 2016, 4: 71-73.

[本文引用: 1]

[24]

曾乐才. 储能锂离子电池产业化发展趋势[J].上海电气技术, 2012, 5(1): 43-48.

[本文引用: 1]

ZENG L. Research and analysis of Li-ion battery industry development for energy storage[J]. Journal of shanghai Electric Technology, 2012, 5(1): 43-48

[本文引用: 1]

[25]

陆志刚, 王科, 刘怡, 等. 深圳宝清锂电池储能电站关键技术及系统成套设计方法[J]. 电力系统自动化, 2013, 37(1): 65-69.

[本文引用: 1]

LU Zhigang, WANG Ke, LIU Yi, et al. Research and application of megawatt scale lithium-ion battery energy storage station and key technology[J]. Automation of Electric Power System, 2013, 37(1): 65-69.

[本文引用: 1]

[26]

罗军, 田刚领, 张柳丽, 等. 集装箱式储能系统温度特性研究[J]. 电器与能效管理技术, 2019(9): 48-52.

[本文引用: 1]

LUO J, TIAN G, ZHANG L, et al. Research on temperature characteristics of container energy storage system[J]. Electrical Appliances and Energy Efficiency Management Technology, 2019(9): 48-52.

[本文引用: 1]

[27]

逯彦红,段国林.车用锂电池散热方法研究[J].电源技术, 2016,40(12):2476-2478.

[本文引用: 1]

Lu Yanhong, Duan G. Research on heat dissipation methods for automotive lithium batteries[J]. Power Technology, 2016,40(12):2476-2478.

[本文引用: 1]

[28]

FAN L, KHODADADI J M, PESARAN A A. A parametric study on thermal management of an air-cooled lithium-ion battery module for plug-in hybrid electric vehicles[J]. Journal of Power Sources, 2013, 238: 301-312.

[本文引用: 1]

[29]

YU K, YANG X, CHENG Y, et al. Thermal analysis and two-directional air flow thermal management for lithium-ion battery pack[J]. Journal of Power Sources, 2014, 270(4): 193-200.

[30]

李金芳,叶琪超,应光耀, 等.基于CFD的储能集装箱散热系统流场优化[J].浙江电力,2020,39(6):94-98.

[本文引用: 1]

Li JF, Ye QC, Ying GY, et al. CFD-based flow field optimization of energy storage container heat dissipation system[J]. Zhejiang Electric Power,2020,39(6):94-98.

[本文引用: 1]

[31]

李淼林,臧孟炎,谢金红,李长玉,程清伟.锂离子电池组风冷散热仿真与优化[J].电源技术,2019,43(11):1805-1809.

[本文引用: 1]

Li M, Zang M, Xie J, Li C, Cheng Q. Simulation and optimization of air-cooled heat dissipation in lithium-ion battery packs[J]. Power Technology,2019,43(11):1805-1809.

[本文引用: 1]

[32]

王晓松,游峰,张敏吉,孙洋洲.集装箱式储能系统数值仿真模拟与优化[J].储能科学与技术,2016,5(04):577-582.

[本文引用: 1]

Wang X, You F, Zhang M, Sun Oceania. Numerical simulation simulation and optimization of containerized energy storage system[J]. Energy Storage Science and Technology,2016,5(04):577-582.

[本文引用: 1]

[33]

杨凯杰,裴后举,朱信龙, 等.某型集装箱储能电池模块的热设计研究及优化[J].储能科学与技术,2020,9(6):1858-1863.

[本文引用: 1]

YANG Kaijie, PUI Houju, ZHU Xinlong, et al. Thermal design research and optimization of a certain type of container energy storage battery module[J]. Energy Storage Science and Technology,2020,9(6):1858-1863.

[本文引用: 1]

[34]

Fan L W, Khodadadi J M, Pesaran A A. A parametric study on thermal management of an air-cooled lithium-ion battery module for plug-in hybrid electric vehicles[J]. Journal of Power Sources, 2013, 238: 301-312.

[本文引用: 1]

[35]

邹燚涛,裴后举,施红,等.某型集装箱储能电池组冷却风道设计及优化[J].储能科学与技术,2020,9(6):1864-1871.

[本文引用: 1]

Zou Xiaotao, Pei Houju, Shi Hong, et al. Design and optimization of cooling ducts for a certain type of containerized energy storage battery pack[J]. Energy Storage Science and Technology,2020,9(6):1864-1871.

[本文引用: 1]

[36]

HUO Y, RAO Z, LIU X, et al. Investigation of power battery thermal management by using mini-channel cold plate[J]. Energy Conversion & Management, 2015, 89: 387-395.

[本文引用: 1]

[37]

PANCHAL S, DINCER I, AGELIN-CHAAB M, et al. Experimental and theoretical investigation of temperature distributions in a prismatic lithium-ion battery[J]. International Journal of Thermal Sciences, 2016, 99: 204-212.

[本文引用: 1]

[38]

HUO Y, RAO Z, LIU X, et al. Investigation of power battery thermal management by using mini-channel cold plate [J]. Energy Conversion & Management, 2015, 89: 387-395.

[本文引用: 1]

[39]

张上安.混合动力车用锂电池组液体冷却散热机理研究[D]. 湖南大学,2013.

[本文引用: 1]

Zhang Shangan. Research on liquid cooling and heat dissipation mechanism of lithium battery pack for hybrid vehicles[D]. Hunan University, 2013.

[本文引用: 1]

[40]

裴波,王磊,杨栋梁, 等.基于浸没式液冷冷却的锂电池热管理系统数值计算研究[J].船电技术,2020,40(11):1-5.

[本文引用: 1]

Pei Bo, Wang Lei, Yang Dongliang, et al. Numerical calculation of thermal management system for lithium batteries based on submerged liquid-cooled cooling[J]. Marine Electric Technology,2020,40(11):1-5.

[本文引用: 1]

[41]

Zhou, Haobing,Zhou, Fei,Zhang, Qian, et al.Thermal management of cylindrical lithium-ion battery based on a liquid cooling method with half-helical duct[J].Applied thermal engineering: Design, processes, equipment, economics,2019,162.

[本文引用: 1]

[42]

WEI T, SOMASUNDARAM K, BIRGERSSON E, et al. Numerical investigation of water cooling for a lithium-ion bipolar battery pack[J]. International Journal of Thermal Sciences, 2015, 94: 259-269.

[本文引用: 1]

[43]

Mao-Sung Wua K H L, Yung-Yun Wangb, Chi-Chao Wanb. Heat dissipation design for lithium-ion batteries [J]. Journal of Power Sources, 2002, 109(1): 160-166.

[本文引用: 1]

[44]

Jang J C,Rhi S H. Battery thermal management system of future electric vehicles with loop thermosyphon[C]//US-Korea Conference on Science,Technology,and Entrepreneurship (UKC). 2010.

[本文引用: 1]

[45]

TRAN T H, HARMAND S, SAHUT B. Experimental investigation on heat pipe cooling for hybrid electric vehicle and electric vehicle lithium-ion battery [J]. Journal of Power Sources, 2014, 265(11): 262-272.

[本文引用: 1]

[46]

Swanepoel G. Thermal management of hybrid electrical vehicles using heat pipes[D]. Stellenbosch: Department of Mechanical Engineering University of Stellenbosch,2001.

[本文引用: 1]

[47]

陈萌,李静静.脉动热管用于电动汽车锂电池散热性能试验[J/OL].化工进展:1-11[2021-01-30].

[本文引用: 1]

Chen M, Li JJ. Pulsating heat pipe for electric vehicle lithium battery heat dissipation performance test [J/OL]. Chemical Progress:1-11 [2021-01-30].

[本文引用: 1]

[48]

Khateeb Siddique A,Farid Mohammed M,Selman J Robert,et al. Design and simulation of a lithium-ion battery with a phase change material thermal management system for an electric scooter[J]. Journal of Power Sources,2004,128:292-307

[本文引用: 1]

[49]

Khateeb Siddique A,Amiruddin Shabab,Selman J Robert,et al. Thermal management of Li-ion battery with phase change material for electric scooters:Experimental validation[J]. Journal of Power Sources,2005,142:345-353

[本文引用: 1]

[50]

WANG Z, ZHANG Z, JIA L, et al. Paraffin and paraffin/aluminum foam composite phase change material heat storage experimental study based on thermal management of Li-ion battery[J]. Applied Thermal Engineering, 2015, 78: 428-436.

[本文引用: 1]

[51]

LI W Q, QU Z G, HE Y L, et al. Experimental study of a passive thermal management system for high-powered lithium-ion batteries using porous metal foam saturated with phase change materials[J]. Journal of Power Sources, 2014, 255(6): 9-15.

[本文引用: 1]

[52]

MILLS A, AL-HALLAJ S. Simulation of passive thermal management system for lithium-ion battery packs[J]. Journal of Power Sources, 2005, 141(2): 307-315.

[本文引用: 1]

[53]

GOLI P, LEGEDZA S, DHAR A, et al. Graphene-enhanced hybrid phase change materials for thermal management of Li-ion batteries[J]. Journal of Power Sources, 2014, 248(7): 37-43.

[本文引用: 1]

[54]

BABAPOOR A, AZIZI M, KARIMI G. Thermal management of a Li-ion battery using carbon fiber-PCM composites[J]. Applied Thermal Engineering, 2015, 82(2): 281-290.

[本文引用: 1]

[55]

BIBIN C, VIJAYARAM M, SURIYA V, et al. A review on thermal issues in Li-ion battery and recent advancements in battery thermal management system[J]. Materials today: proceedings, 2020. DOI: 10.1016/j.matpr.2020.03.317.

[本文引用: 1]

[56]

朱波,杜如海,姚明尧,赵媛媛,张毅.基于相变材料的纯电动汽车电池热管理研究.电源技术,2020,1666-1670.

[本文引用: 1]

Zhu Bo, Du Ruhai, Yao Mingyao, Zhao Yuanyuan, Zhang Yi. Thermal management of pure electric vehicle batteries based on phase change materials. Power Technology,2020,1666-1670.

[本文引用: 1]

[57]

FATHABADI H. High thermal performance lithium-ion battery pack including hybrid active-passive thermal management system for using in hybrid/electric vehicles[J]. Energy, 2014,70:529-538.

[本文引用: 1]

[58]

BAI F F, CHEN MB, SONG W J, et al. Thermal management performances of PCM/water cooling-plate using for lithium-ion battery module based on non-uniform internal heat source[J]. Applied thermal engineering, 2017, 126: 17-27.

[本文引用: 1]

[59]

Zhao J T, LV P Z, RAO Z H. Experimental study on the thermal management performance of phase change material coupled with heat pipe for cylindrical power battery pack[J]. Experimental Thermal and Fluid Science: International Journal of Experimental Heat Transfer, Thermodynamics, and Fluid Mechanics,2017,82:182-188.

[本文引用: 1]

1

... 电池是一种用于实现化学能和电能相互转换过程的载体,它能够直接代替燃料,如汽油、天然气等能源驱动电力设备;也可以用于储存风能、水能、太阳能等洁净能源生产的电能.在众多电池种类中,锂电池由于具有能量密度大、放电平台高、无环境污染等优点,已在众多技术领域,尤其是电动汽车和新能源电站技术中得到广泛应用[1 ] .锂电池于1990年由索尼公司研发成功,1991年开始商业化生产,截止2016年,全世界锂电池出货总量达90GWh;其中动力型锂电池约占44.8%,储能和工业型锂电池约占10.5%,与此同时,动力锂离子电池出货量从2013年的13.8GWh上升至2019年的116.6GWh,上升了近7.5倍[2 ] .近年来,市场对锂电池容量的需求越来越大,但其应用空间有限,这就促使了锂电池容量向高单位发展,布置也向紧凑化发展.而高容量的锂电池在使用过程中会产生大量的热,这些热量长时间积聚,会导致锂电池内部温度升高,从而加快电池容量的衰减,降低电池的使用寿命.如果温度继续升高到一定程度,甚至会导致电池内部产生分解反应,从而可能产生爆炸和火灾[3 ] .2019 年 4 月 21 日,一辆特斯拉电动汽车发生自燃现象,引起了车库内多辆汽车串联爆炸,造成了极大的经济损失;2020年一辆奇瑞艾瑞泽深夜充电时自燃,索性未造成人员伤亡.中国科学院院士欧阳明高对于国内频繁发生的电动汽车起火事故明确指出“电池热失控是事故的主因”. 此外,当电池组的温度低于安全工作温度极限时,电池的反应效率降低,功率随之下降,进而会达不到目标的电压使用要求.当电池处于0至25℃范围内,电池温度每下降一度,电容量就会下降1%.而当电池所在环境温度处于0℃以下,温度每下降一度,电容量下降会超过1%.因此,在充分认识锂电池的温度特性和热释放特点的基础上,研究及开发安全高效的电池热管理技术,对锂电池的广泛应用具有重要意义.本文从锂电池的温度特性、锂电池在电动汽车和储能电站中的热释放特点,目前已有的锂电池热管理技术三个方面展开综述,以期为锂电池系统的综合热管理技术研究提供指导. ...

1

... 电池是一种用于实现化学能和电能相互转换过程的载体,它能够直接代替燃料,如汽油、天然气等能源驱动电力设备;也可以用于储存风能、水能、太阳能等洁净能源生产的电能.在众多电池种类中,锂电池由于具有能量密度大、放电平台高、无环境污染等优点,已在众多技术领域,尤其是电动汽车和新能源电站技术中得到广泛应用[1 ] .锂电池于1990年由索尼公司研发成功,1991年开始商业化生产,截止2016年,全世界锂电池出货总量达90GWh;其中动力型锂电池约占44.8%,储能和工业型锂电池约占10.5%,与此同时,动力锂离子电池出货量从2013年的13.8GWh上升至2019年的116.6GWh,上升了近7.5倍[2 ] .近年来,市场对锂电池容量的需求越来越大,但其应用空间有限,这就促使了锂电池容量向高单位发展,布置也向紧凑化发展.而高容量的锂电池在使用过程中会产生大量的热,这些热量长时间积聚,会导致锂电池内部温度升高,从而加快电池容量的衰减,降低电池的使用寿命.如果温度继续升高到一定程度,甚至会导致电池内部产生分解反应,从而可能产生爆炸和火灾[3 ] .2019 年 4 月 21 日,一辆特斯拉电动汽车发生自燃现象,引起了车库内多辆汽车串联爆炸,造成了极大的经济损失;2020年一辆奇瑞艾瑞泽深夜充电时自燃,索性未造成人员伤亡.中国科学院院士欧阳明高对于国内频繁发生的电动汽车起火事故明确指出“电池热失控是事故的主因”. 此外,当电池组的温度低于安全工作温度极限时,电池的反应效率降低,功率随之下降,进而会达不到目标的电压使用要求.当电池处于0至25℃范围内,电池温度每下降一度,电容量就会下降1%.而当电池所在环境温度处于0℃以下,温度每下降一度,电容量下降会超过1%.因此,在充分认识锂电池的温度特性和热释放特点的基础上,研究及开发安全高效的电池热管理技术,对锂电池的广泛应用具有重要意义.本文从锂电池的温度特性、锂电池在电动汽车和储能电站中的热释放特点,目前已有的锂电池热管理技术三个方面展开综述,以期为锂电池系统的综合热管理技术研究提供指导. ...

1

... 电池是一种用于实现化学能和电能相互转换过程的载体,它能够直接代替燃料,如汽油、天然气等能源驱动电力设备;也可以用于储存风能、水能、太阳能等洁净能源生产的电能.在众多电池种类中,锂电池由于具有能量密度大、放电平台高、无环境污染等优点,已在众多技术领域,尤其是电动汽车和新能源电站技术中得到广泛应用[1 ] .锂电池于1990年由索尼公司研发成功,1991年开始商业化生产,截止2016年,全世界锂电池出货总量达90GWh;其中动力型锂电池约占44.8%,储能和工业型锂电池约占10.5%,与此同时,动力锂离子电池出货量从2013年的13.8GWh上升至2019年的116.6GWh,上升了近7.5倍[2 ] .近年来,市场对锂电池容量的需求越来越大,但其应用空间有限,这就促使了锂电池容量向高单位发展,布置也向紧凑化发展.而高容量的锂电池在使用过程中会产生大量的热,这些热量长时间积聚,会导致锂电池内部温度升高,从而加快电池容量的衰减,降低电池的使用寿命.如果温度继续升高到一定程度,甚至会导致电池内部产生分解反应,从而可能产生爆炸和火灾[3 ] .2019 年 4 月 21 日,一辆特斯拉电动汽车发生自燃现象,引起了车库内多辆汽车串联爆炸,造成了极大的经济损失;2020年一辆奇瑞艾瑞泽深夜充电时自燃,索性未造成人员伤亡.中国科学院院士欧阳明高对于国内频繁发生的电动汽车起火事故明确指出“电池热失控是事故的主因”. 此外,当电池组的温度低于安全工作温度极限时,电池的反应效率降低,功率随之下降,进而会达不到目标的电压使用要求.当电池处于0至25℃范围内,电池温度每下降一度,电容量就会下降1%.而当电池所在环境温度处于0℃以下,温度每下降一度,电容量下降会超过1%.因此,在充分认识锂电池的温度特性和热释放特点的基础上,研究及开发安全高效的电池热管理技术,对锂电池的广泛应用具有重要意义.本文从锂电池的温度特性、锂电池在电动汽车和储能电站中的热释放特点,目前已有的锂电池热管理技术三个方面展开综述,以期为锂电池系统的综合热管理技术研究提供指导. ...

1

... 电池是一种用于实现化学能和电能相互转换过程的载体,它能够直接代替燃料,如汽油、天然气等能源驱动电力设备;也可以用于储存风能、水能、太阳能等洁净能源生产的电能.在众多电池种类中,锂电池由于具有能量密度大、放电平台高、无环境污染等优点,已在众多技术领域,尤其是电动汽车和新能源电站技术中得到广泛应用[1 ] .锂电池于1990年由索尼公司研发成功,1991年开始商业化生产,截止2016年,全世界锂电池出货总量达90GWh;其中动力型锂电池约占44.8%,储能和工业型锂电池约占10.5%,与此同时,动力锂离子电池出货量从2013年的13.8GWh上升至2019年的116.6GWh,上升了近7.5倍[2 ] .近年来,市场对锂电池容量的需求越来越大,但其应用空间有限,这就促使了锂电池容量向高单位发展,布置也向紧凑化发展.而高容量的锂电池在使用过程中会产生大量的热,这些热量长时间积聚,会导致锂电池内部温度升高,从而加快电池容量的衰减,降低电池的使用寿命.如果温度继续升高到一定程度,甚至会导致电池内部产生分解反应,从而可能产生爆炸和火灾[3 ] .2019 年 4 月 21 日,一辆特斯拉电动汽车发生自燃现象,引起了车库内多辆汽车串联爆炸,造成了极大的经济损失;2020年一辆奇瑞艾瑞泽深夜充电时自燃,索性未造成人员伤亡.中国科学院院士欧阳明高对于国内频繁发生的电动汽车起火事故明确指出“电池热失控是事故的主因”. 此外,当电池组的温度低于安全工作温度极限时,电池的反应效率降低,功率随之下降,进而会达不到目标的电压使用要求.当电池处于0至25℃范围内,电池温度每下降一度,电容量就会下降1%.而当电池所在环境温度处于0℃以下,温度每下降一度,电容量下降会超过1%.因此,在充分认识锂电池的温度特性和热释放特点的基础上,研究及开发安全高效的电池热管理技术,对锂电池的广泛应用具有重要意义.本文从锂电池的温度特性、锂电池在电动汽车和储能电站中的热释放特点,目前已有的锂电池热管理技术三个方面展开综述,以期为锂电池系统的综合热管理技术研究提供指导. ...

1

... 电池是一种用于实现化学能和电能相互转换过程的载体,它能够直接代替燃料,如汽油、天然气等能源驱动电力设备;也可以用于储存风能、水能、太阳能等洁净能源生产的电能.在众多电池种类中,锂电池由于具有能量密度大、放电平台高、无环境污染等优点,已在众多技术领域,尤其是电动汽车和新能源电站技术中得到广泛应用[1 ] .锂电池于1990年由索尼公司研发成功,1991年开始商业化生产,截止2016年,全世界锂电池出货总量达90GWh;其中动力型锂电池约占44.8%,储能和工业型锂电池约占10.5%,与此同时,动力锂离子电池出货量从2013年的13.8GWh上升至2019年的116.6GWh,上升了近7.5倍[2 ] .近年来,市场对锂电池容量的需求越来越大,但其应用空间有限,这就促使了锂电池容量向高单位发展,布置也向紧凑化发展.而高容量的锂电池在使用过程中会产生大量的热,这些热量长时间积聚,会导致锂电池内部温度升高,从而加快电池容量的衰减,降低电池的使用寿命.如果温度继续升高到一定程度,甚至会导致电池内部产生分解反应,从而可能产生爆炸和火灾[3 ] .2019 年 4 月 21 日,一辆特斯拉电动汽车发生自燃现象,引起了车库内多辆汽车串联爆炸,造成了极大的经济损失;2020年一辆奇瑞艾瑞泽深夜充电时自燃,索性未造成人员伤亡.中国科学院院士欧阳明高对于国内频繁发生的电动汽车起火事故明确指出“电池热失控是事故的主因”. 此外,当电池组的温度低于安全工作温度极限时,电池的反应效率降低,功率随之下降,进而会达不到目标的电压使用要求.当电池处于0至25℃范围内,电池温度每下降一度,电容量就会下降1%.而当电池所在环境温度处于0℃以下,温度每下降一度,电容量下降会超过1%.因此,在充分认识锂电池的温度特性和热释放特点的基础上,研究及开发安全高效的电池热管理技术,对锂电池的广泛应用具有重要意义.本文从锂电池的温度特性、锂电池在电动汽车和储能电站中的热释放特点,目前已有的锂电池热管理技术三个方面展开综述,以期为锂电池系统的综合热管理技术研究提供指导. ...

1

... 电池是一种用于实现化学能和电能相互转换过程的载体,它能够直接代替燃料,如汽油、天然气等能源驱动电力设备;也可以用于储存风能、水能、太阳能等洁净能源生产的电能.在众多电池种类中,锂电池由于具有能量密度大、放电平台高、无环境污染等优点,已在众多技术领域,尤其是电动汽车和新能源电站技术中得到广泛应用[1 ] .锂电池于1990年由索尼公司研发成功,1991年开始商业化生产,截止2016年,全世界锂电池出货总量达90GWh;其中动力型锂电池约占44.8%,储能和工业型锂电池约占10.5%,与此同时,动力锂离子电池出货量从2013年的13.8GWh上升至2019年的116.6GWh,上升了近7.5倍[2 ] .近年来,市场对锂电池容量的需求越来越大,但其应用空间有限,这就促使了锂电池容量向高单位发展,布置也向紧凑化发展.而高容量的锂电池在使用过程中会产生大量的热,这些热量长时间积聚,会导致锂电池内部温度升高,从而加快电池容量的衰减,降低电池的使用寿命.如果温度继续升高到一定程度,甚至会导致电池内部产生分解反应,从而可能产生爆炸和火灾[3 ] .2019 年 4 月 21 日,一辆特斯拉电动汽车发生自燃现象,引起了车库内多辆汽车串联爆炸,造成了极大的经济损失;2020年一辆奇瑞艾瑞泽深夜充电时自燃,索性未造成人员伤亡.中国科学院院士欧阳明高对于国内频繁发生的电动汽车起火事故明确指出“电池热失控是事故的主因”. 此外,当电池组的温度低于安全工作温度极限时,电池的反应效率降低,功率随之下降,进而会达不到目标的电压使用要求.当电池处于0至25℃范围内,电池温度每下降一度,电容量就会下降1%.而当电池所在环境温度处于0℃以下,温度每下降一度,电容量下降会超过1%.因此,在充分认识锂电池的温度特性和热释放特点的基础上,研究及开发安全高效的电池热管理技术,对锂电池的广泛应用具有重要意义.本文从锂电池的温度特性、锂电池在电动汽车和储能电站中的热释放特点,目前已有的锂电池热管理技术三个方面展开综述,以期为锂电池系统的综合热管理技术研究提供指导. ...

1

... 研究表明,锂电池的容量和寿命随着温度的变化会产生较大的改变,其主要原因是由于温度变化会导致电池的内阻、电压的改变[4 -6 ] .Zhao[7 ] 等人研究发现温度每升高1℃,电池寿命则减少约60天.Feng[8 ] 等发现高温环境会使电池容量降低,并指出降低的主要原因是高温会导致电池内阻增加、活性材料和有效锂离子流失.至于内阻增加的原因,有研究认为这是由于高温条件下,正极中的金属离子会发生溶解并进入电解液,进而穿过隔膜在负极沉积,从而导致负极的内阻变大[9 -12 ] .与高温环境类似,低温环境也会导致锂电池容量降低,如磷酸铁锂电池的容量保持率在0 ℃下为60%-70%,而在-20℃时则降低到20%-40%,这主要是由于电解质在低温条件下传输性能发生显著降低[13 ] . ...

1

... 研究表明,锂电池的容量和寿命随着温度的变化会产生较大的改变,其主要原因是由于温度变化会导致电池的内阻、电压的改变[4 -6 ] .Zhao[7 ] 等人研究发现温度每升高1℃,电池寿命则减少约60天.Feng[8 ] 等发现高温环境会使电池容量降低,并指出降低的主要原因是高温会导致电池内阻增加、活性材料和有效锂离子流失.至于内阻增加的原因,有研究认为这是由于高温条件下,正极中的金属离子会发生溶解并进入电解液,进而穿过隔膜在负极沉积,从而导致负极的内阻变大[9 -12 ] .与高温环境类似,低温环境也会导致锂电池容量降低,如磷酸铁锂电池的容量保持率在0 ℃下为60%-70%,而在-20℃时则降低到20%-40%,这主要是由于电解质在低温条件下传输性能发生显著降低[13 ] . ...

1

... 研究表明,锂电池的容量和寿命随着温度的变化会产生较大的改变,其主要原因是由于温度变化会导致电池的内阻、电压的改变[4 -6 ] .Zhao[7 ] 等人研究发现温度每升高1℃,电池寿命则减少约60天.Feng[8 ] 等发现高温环境会使电池容量降低,并指出降低的主要原因是高温会导致电池内阻增加、活性材料和有效锂离子流失.至于内阻增加的原因,有研究认为这是由于高温条件下,正极中的金属离子会发生溶解并进入电解液,进而穿过隔膜在负极沉积,从而导致负极的内阻变大[9 -12 ] .与高温环境类似,低温环境也会导致锂电池容量降低,如磷酸铁锂电池的容量保持率在0 ℃下为60%-70%,而在-20℃时则降低到20%-40%,这主要是由于电解质在低温条件下传输性能发生显著降低[13 ] . ...

1

... 研究表明,锂电池的容量和寿命随着温度的变化会产生较大的改变,其主要原因是由于温度变化会导致电池的内阻、电压的改变[4 -6 ] .Zhao[7 ] 等人研究发现温度每升高1℃,电池寿命则减少约60天.Feng[8 ] 等发现高温环境会使电池容量降低,并指出降低的主要原因是高温会导致电池内阻增加、活性材料和有效锂离子流失.至于内阻增加的原因,有研究认为这是由于高温条件下,正极中的金属离子会发生溶解并进入电解液,进而穿过隔膜在负极沉积,从而导致负极的内阻变大[9 -12 ] .与高温环境类似,低温环境也会导致锂电池容量降低,如磷酸铁锂电池的容量保持率在0 ℃下为60%-70%,而在-20℃时则降低到20%-40%,这主要是由于电解质在低温条件下传输性能发生显著降低[13 ] . ...

1

... 研究表明,锂电池的容量和寿命随着温度的变化会产生较大的改变,其主要原因是由于温度变化会导致电池的内阻、电压的改变[4 -6 ] .Zhao[7 ] 等人研究发现温度每升高1℃,电池寿命则减少约60天.Feng[8 ] 等发现高温环境会使电池容量降低,并指出降低的主要原因是高温会导致电池内阻增加、活性材料和有效锂离子流失.至于内阻增加的原因,有研究认为这是由于高温条件下,正极中的金属离子会发生溶解并进入电解液,进而穿过隔膜在负极沉积,从而导致负极的内阻变大[9 -12 ] .与高温环境类似,低温环境也会导致锂电池容量降低,如磷酸铁锂电池的容量保持率在0 ℃下为60%-70%,而在-20℃时则降低到20%-40%,这主要是由于电解质在低温条件下传输性能发生显著降低[13 ] . ...

1

... 研究表明,锂电池的容量和寿命随着温度的变化会产生较大的改变,其主要原因是由于温度变化会导致电池的内阻、电压的改变[4 -6 ] .Zhao[7 ] 等人研究发现温度每升高1℃,电池寿命则减少约60天.Feng[8 ] 等发现高温环境会使电池容量降低,并指出降低的主要原因是高温会导致电池内阻增加、活性材料和有效锂离子流失.至于内阻增加的原因,有研究认为这是由于高温条件下,正极中的金属离子会发生溶解并进入电解液,进而穿过隔膜在负极沉积,从而导致负极的内阻变大[9 -12 ] .与高温环境类似,低温环境也会导致锂电池容量降低,如磷酸铁锂电池的容量保持率在0 ℃下为60%-70%,而在-20℃时则降低到20%-40%,这主要是由于电解质在低温条件下传输性能发生显著降低[13 ] . ...

1

... 研究表明,锂电池的容量和寿命随着温度的变化会产生较大的改变,其主要原因是由于温度变化会导致电池的内阻、电压的改变[4 -6 ] .Zhao[7 ] 等人研究发现温度每升高1℃,电池寿命则减少约60天.Feng[8 ] 等发现高温环境会使电池容量降低,并指出降低的主要原因是高温会导致电池内阻增加、活性材料和有效锂离子流失.至于内阻增加的原因,有研究认为这是由于高温条件下,正极中的金属离子会发生溶解并进入电解液,进而穿过隔膜在负极沉积,从而导致负极的内阻变大[9 -12 ] .与高温环境类似,低温环境也会导致锂电池容量降低,如磷酸铁锂电池的容量保持率在0 ℃下为60%-70%,而在-20℃时则降低到20%-40%,这主要是由于电解质在低温条件下传输性能发生显著降低[13 ] . ...

1

... 研究表明,锂电池的容量和寿命随着温度的变化会产生较大的改变,其主要原因是由于温度变化会导致电池的内阻、电压的改变[4 -6 ] .Zhao[7 ] 等人研究发现温度每升高1℃,电池寿命则减少约60天.Feng[8 ] 等发现高温环境会使电池容量降低,并指出降低的主要原因是高温会导致电池内阻增加、活性材料和有效锂离子流失.至于内阻增加的原因,有研究认为这是由于高温条件下,正极中的金属离子会发生溶解并进入电解液,进而穿过隔膜在负极沉积,从而导致负极的内阻变大[9 -12 ] .与高温环境类似,低温环境也会导致锂电池容量降低,如磷酸铁锂电池的容量保持率在0 ℃下为60%-70%,而在-20℃时则降低到20%-40%,这主要是由于电解质在低温条件下传输性能发生显著降低[13 ] . ...

1

... 研究表明,锂电池的容量和寿命随着温度的变化会产生较大的改变,其主要原因是由于温度变化会导致电池的内阻、电压的改变[4 -6 ] .Zhao[7 ] 等人研究发现温度每升高1℃,电池寿命则减少约60天.Feng[8 ] 等发现高温环境会使电池容量降低,并指出降低的主要原因是高温会导致电池内阻增加、活性材料和有效锂离子流失.至于内阻增加的原因,有研究认为这是由于高温条件下,正极中的金属离子会发生溶解并进入电解液,进而穿过隔膜在负极沉积,从而导致负极的内阻变大[9 -12 ] .与高温环境类似,低温环境也会导致锂电池容量降低,如磷酸铁锂电池的容量保持率在0 ℃下为60%-70%,而在-20℃时则降低到20%-40%,这主要是由于电解质在低温条件下传输性能发生显著降低[13 ] . ...

1

... 温度对锂电池稳定性影响主要表现在高温下,电池的内部材料会发生分解反应.Spotnit[14 ] 和Dahn[15 ] 等人研究发现,持续的高温环境下,锂电池内部的SEI膜首先分解,随后负极材料会与电解液产生反应、隔膜熔融,最后正极材料和电解液发生分解.其中SEI膜的分解温度区间一般在80℃-120℃.电池的这些变化会导致锂离子通道发生闭塞,引起正负极直接接触、短路,从而放出大量热.此外,这些材料分解的过程中还会产生大量气体和热量,电池内部压力迅速增加,从而发生如电池鼓包、破裂、泄压阀破裂、铝箔熔化等热失控现象.热失控一旦发生,电池内部温差可达520℃ [16 ] .显然,这将对电池使用的安全性带来重大危害.此外,当电池长时间处于极端低温工况下,会使得电池负极析锂,形成锂枝晶,严重时会刺穿SEI膜,导致电池无法工作的现象. ...

1

... 温度对锂电池稳定性影响主要表现在高温下,电池的内部材料会发生分解反应.Spotnit[14 ] 和Dahn[15 ] 等人研究发现,持续的高温环境下,锂电池内部的SEI膜首先分解,随后负极材料会与电解液产生反应、隔膜熔融,最后正极材料和电解液发生分解.其中SEI膜的分解温度区间一般在80℃-120℃.电池的这些变化会导致锂离子通道发生闭塞,引起正负极直接接触、短路,从而放出大量热.此外,这些材料分解的过程中还会产生大量气体和热量,电池内部压力迅速增加,从而发生如电池鼓包、破裂、泄压阀破裂、铝箔熔化等热失控现象.热失控一旦发生,电池内部温差可达520℃ [16 ] .显然,这将对电池使用的安全性带来重大危害.此外,当电池长时间处于极端低温工况下,会使得电池负极析锂,形成锂枝晶,严重时会刺穿SEI膜,导致电池无法工作的现象. ...

1

... 温度对锂电池稳定性影响主要表现在高温下,电池的内部材料会发生分解反应.Spotnit[14 ] 和Dahn[15 ] 等人研究发现,持续的高温环境下,锂电池内部的SEI膜首先分解,随后负极材料会与电解液产生反应、隔膜熔融,最后正极材料和电解液发生分解.其中SEI膜的分解温度区间一般在80℃-120℃.电池的这些变化会导致锂离子通道发生闭塞,引起正负极直接接触、短路,从而放出大量热.此外,这些材料分解的过程中还会产生大量气体和热量,电池内部压力迅速增加,从而发生如电池鼓包、破裂、泄压阀破裂、铝箔熔化等热失控现象.热失控一旦发生,电池内部温差可达520℃ [16 ] .显然,这将对电池使用的安全性带来重大危害.此外,当电池长时间处于极端低温工况下,会使得电池负极析锂,形成锂枝晶,严重时会刺穿SEI膜,导致电池无法工作的现象. ...

2

... 综合考虑锂电池的高效性和安全性,目前普遍认为锂电池可承受的温度区间分别为-40℃~60℃,过低的温度会导致电解液凝固,阻抗增加,过高的温度则电池的容量、寿命以及安全性将大大降低.最佳温度区间则为10℃~35℃[17 ] . ...

... 锂电池模组在实际的使用过程中,尤其在电动汽车应用领域,由于汽车速度有加速、减速以及怠速状态会表现出电流波动起伏状态.电流的波动会引起电池组生热的不均匀现象.在电池组往复的使用过程后,各单体电池的老化程度不同,易产生电池的过充和过放,造成电池性能下降的情况,甚至会产生安全问题.此外,单体电池间的不均匀性会导致整个电池模组在工作时产生木桶短板效应,即电池组的性能由最差的单体电池性能所决定.Dickinson 和 Swan[18 ] 的研究表明模块间的温度梯度减少了整体电池模组的容量和寿命,他们推荐保持电池组内各单体电池之间的温度均匀性.因此,锂电池在使用过程中不仅要给单体电池足够的舒适性,还要保证电池模组中各单体电池均一性,才能提高电池组的整体寿命,一般要求各单体电池之间的温差不超过5℃[17 ] . ...

1

... 锂电池模组在实际的使用过程中,尤其在电动汽车应用领域,由于汽车速度有加速、减速以及怠速状态会表现出电流波动起伏状态.电流的波动会引起电池组生热的不均匀现象.在电池组往复的使用过程后,各单体电池的老化程度不同,易产生电池的过充和过放,造成电池性能下降的情况,甚至会产生安全问题.此外,单体电池间的不均匀性会导致整个电池模组在工作时产生木桶短板效应,即电池组的性能由最差的单体电池性能所决定.Dickinson 和 Swan[18 ] 的研究表明模块间的温度梯度减少了整体电池模组的容量和寿命,他们推荐保持电池组内各单体电池之间的温度均匀性.因此,锂电池在使用过程中不仅要给单体电池足够的舒适性,还要保证电池模组中各单体电池均一性,才能提高电池组的整体寿命,一般要求各单体电池之间的温差不超过5℃[17 ] . ...

1

... 与传统汽车使用化石燃料不同,电动汽车使用高能量密度的电池作为驱动源,具有节能环保的优点.因而受到了普遍关注[19 ] .2020年中国市场新能源乘用车装机量约为48.02GWh,较2019年增长了13.8%,考虑到2020年年初疫情影响,仍可以看出新能源电动汽车市场保持较高增长势头.电动汽车近年来呈现了蓬勃发展的趋势,但是其所使用电池的寿命和在四季下的续航能力仍不如传统的燃油汽车,因此,电池的效率、安全性以及生产成本是电动汽车普及的瓶颈[20 ] .锂离子电池以其诸多优点逐渐超越铅酸电池、镍氢电池,成为研究和使用的热点[21 ] .在电动汽车中,锂电池组通常由上百个单体电池串/并联组成.在充电和放电过程中,锂电池化学反应热和电阻发热会引起温度升高,热流密度达到103~104W/m2 ,当超过耐受温度极限时,电池可能引发热失控.此外单体电池之间的辐射换热以及复杂的电路也是电池热失控的另一个诱因[22 ] .发生热失控的电池会产生失效、着火甚至剧烈燃烧和爆炸,进而造成人身和财产损失.因此亟需高效的热管理技术对动力电池进行温度控制. ...

1

... 与传统汽车使用化石燃料不同,电动汽车使用高能量密度的电池作为驱动源,具有节能环保的优点.因而受到了普遍关注[19 ] .2020年中国市场新能源乘用车装机量约为48.02GWh,较2019年增长了13.8%,考虑到2020年年初疫情影响,仍可以看出新能源电动汽车市场保持较高增长势头.电动汽车近年来呈现了蓬勃发展的趋势,但是其所使用电池的寿命和在四季下的续航能力仍不如传统的燃油汽车,因此,电池的效率、安全性以及生产成本是电动汽车普及的瓶颈[20 ] .锂离子电池以其诸多优点逐渐超越铅酸电池、镍氢电池,成为研究和使用的热点[21 ] .在电动汽车中,锂电池组通常由上百个单体电池串/并联组成.在充电和放电过程中,锂电池化学反应热和电阻发热会引起温度升高,热流密度达到103~104W/m2 ,当超过耐受温度极限时,电池可能引发热失控.此外单体电池之间的辐射换热以及复杂的电路也是电池热失控的另一个诱因[22 ] .发生热失控的电池会产生失效、着火甚至剧烈燃烧和爆炸,进而造成人身和财产损失.因此亟需高效的热管理技术对动力电池进行温度控制. ...

1

... 与传统汽车使用化石燃料不同,电动汽车使用高能量密度的电池作为驱动源,具有节能环保的优点.因而受到了普遍关注[19 ] .2020年中国市场新能源乘用车装机量约为48.02GWh,较2019年增长了13.8%,考虑到2020年年初疫情影响,仍可以看出新能源电动汽车市场保持较高增长势头.电动汽车近年来呈现了蓬勃发展的趋势,但是其所使用电池的寿命和在四季下的续航能力仍不如传统的燃油汽车,因此,电池的效率、安全性以及生产成本是电动汽车普及的瓶颈[20 ] .锂离子电池以其诸多优点逐渐超越铅酸电池、镍氢电池,成为研究和使用的热点[21 ] .在电动汽车中,锂电池组通常由上百个单体电池串/并联组成.在充电和放电过程中,锂电池化学反应热和电阻发热会引起温度升高,热流密度达到103~104W/m2 ,当超过耐受温度极限时,电池可能引发热失控.此外单体电池之间的辐射换热以及复杂的电路也是电池热失控的另一个诱因[22 ] .发生热失控的电池会产生失效、着火甚至剧烈燃烧和爆炸,进而造成人身和财产损失.因此亟需高效的热管理技术对动力电池进行温度控制. ...

1

... 与传统汽车使用化石燃料不同,电动汽车使用高能量密度的电池作为驱动源,具有节能环保的优点.因而受到了普遍关注[19 ] .2020年中国市场新能源乘用车装机量约为48.02GWh,较2019年增长了13.8%,考虑到2020年年初疫情影响,仍可以看出新能源电动汽车市场保持较高增长势头.电动汽车近年来呈现了蓬勃发展的趋势,但是其所使用电池的寿命和在四季下的续航能力仍不如传统的燃油汽车,因此,电池的效率、安全性以及生产成本是电动汽车普及的瓶颈[20 ] .锂离子电池以其诸多优点逐渐超越铅酸电池、镍氢电池,成为研究和使用的热点[21 ] .在电动汽车中,锂电池组通常由上百个单体电池串/并联组成.在充电和放电过程中,锂电池化学反应热和电阻发热会引起温度升高,热流密度达到103~104W/m2 ,当超过耐受温度极限时,电池可能引发热失控.此外单体电池之间的辐射换热以及复杂的电路也是电池热失控的另一个诱因[22 ] .发生热失控的电池会产生失效、着火甚至剧烈燃烧和爆炸,进而造成人身和财产损失.因此亟需高效的热管理技术对动力电池进行温度控制. ...

1

... 与传统汽车使用化石燃料不同,电动汽车使用高能量密度的电池作为驱动源,具有节能环保的优点.因而受到了普遍关注[19 ] .2020年中国市场新能源乘用车装机量约为48.02GWh,较2019年增长了13.8%,考虑到2020年年初疫情影响,仍可以看出新能源电动汽车市场保持较高增长势头.电动汽车近年来呈现了蓬勃发展的趋势,但是其所使用电池的寿命和在四季下的续航能力仍不如传统的燃油汽车,因此,电池的效率、安全性以及生产成本是电动汽车普及的瓶颈[20 ] .锂离子电池以其诸多优点逐渐超越铅酸电池、镍氢电池,成为研究和使用的热点[21 ] .在电动汽车中,锂电池组通常由上百个单体电池串/并联组成.在充电和放电过程中,锂电池化学反应热和电阻发热会引起温度升高,热流密度达到103~104W/m2 ,当超过耐受温度极限时,电池可能引发热失控.此外单体电池之间的辐射换热以及复杂的电路也是电池热失控的另一个诱因[22 ] .发生热失控的电池会产生失效、着火甚至剧烈燃烧和爆炸,进而造成人身和财产损失.因此亟需高效的热管理技术对动力电池进行温度控制. ...

1

... 与传统汽车使用化石燃料不同,电动汽车使用高能量密度的电池作为驱动源,具有节能环保的优点.因而受到了普遍关注[19 ] .2020年中国市场新能源乘用车装机量约为48.02GWh,较2019年增长了13.8%,考虑到2020年年初疫情影响,仍可以看出新能源电动汽车市场保持较高增长势头.电动汽车近年来呈现了蓬勃发展的趋势,但是其所使用电池的寿命和在四季下的续航能力仍不如传统的燃油汽车,因此,电池的效率、安全性以及生产成本是电动汽车普及的瓶颈[20 ] .锂离子电池以其诸多优点逐渐超越铅酸电池、镍氢电池,成为研究和使用的热点[21 ] .在电动汽车中,锂电池组通常由上百个单体电池串/并联组成.在充电和放电过程中,锂电池化学反应热和电阻发热会引起温度升高,热流密度达到103~104W/m2 ,当超过耐受温度极限时,电池可能引发热失控.此外单体电池之间的辐射换热以及复杂的电路也是电池热失控的另一个诱因[22 ] .发生热失控的电池会产生失效、着火甚至剧烈燃烧和爆炸,进而造成人身和财产损失.因此亟需高效的热管理技术对动力电池进行温度控制. ...

1

... 近年来,太阳能、风能等新能源发电技术以其清洁无污染、可再生等优点发展迅猛,但这些发电技术最大问题在于能源的不稳定性.引入储能电池系统则能够削峰填谷,平衡负荷波动,降低不稳定发电对电网的冲击,从而解决上述问题[23 ] .如前文所述,锂电池具有诸多优点,这些优点是目前铅酸电池、钠硫电池、液流电池等难以达到的.因此,锂电池在储能系统中应用最为广泛.如美国于2009年开发并使用的2 MW集装箱式磷酸铁锂电池储能系统、2011年西佛吉尼州的32MW 储能系统、我国张北风光的20MW储能电池系统、深圳宝清储能电站10 MW、2020年于镇江建立的国内首个客户侧储能自动需求响应储能项目等 [24 -25 ] .2020年的5月,《储能产业研究白皮书2020》指出全球已投运的锂离子电池储能累计装机量为8453.9MW.与电动汽车中的动力电池相比,储能电池系统中电池数量更多,电池的总容量和功率也更大.这些电池紧密分布在一个空间内,会由于运行工况的复杂多变而产生温度不均匀、温度过高等问题,从而影响整个电池系统的性能,甚至引发热失控的安全事故[26 ] .因此,对这种储能电池系统进行热管理设计也是至关重要的.目前,对于集装箱储能电池系统的温度控制均较为粗放的考虑集装箱内的平均温度,未能精细化的考虑电池组各自的温度分布情况,这对于电池组的高效利用是极为不利的.同时,这种粗放式的环境控制系统应对环境的适应能力较差,调节品质欠佳. ...

1

... 近年来,太阳能、风能等新能源发电技术以其清洁无污染、可再生等优点发展迅猛,但这些发电技术最大问题在于能源的不稳定性.引入储能电池系统则能够削峰填谷,平衡负荷波动,降低不稳定发电对电网的冲击,从而解决上述问题[23 ] .如前文所述,锂电池具有诸多优点,这些优点是目前铅酸电池、钠硫电池、液流电池等难以达到的.因此,锂电池在储能系统中应用最为广泛.如美国于2009年开发并使用的2 MW集装箱式磷酸铁锂电池储能系统、2011年西佛吉尼州的32MW 储能系统、我国张北风光的20MW储能电池系统、深圳宝清储能电站10 MW、2020年于镇江建立的国内首个客户侧储能自动需求响应储能项目等 [24 -25 ] .2020年的5月,《储能产业研究白皮书2020》指出全球已投运的锂离子电池储能累计装机量为8453.9MW.与电动汽车中的动力电池相比,储能电池系统中电池数量更多,电池的总容量和功率也更大.这些电池紧密分布在一个空间内,会由于运行工况的复杂多变而产生温度不均匀、温度过高等问题,从而影响整个电池系统的性能,甚至引发热失控的安全事故[26 ] .因此,对这种储能电池系统进行热管理设计也是至关重要的.目前,对于集装箱储能电池系统的温度控制均较为粗放的考虑集装箱内的平均温度,未能精细化的考虑电池组各自的温度分布情况,这对于电池组的高效利用是极为不利的.同时,这种粗放式的环境控制系统应对环境的适应能力较差,调节品质欠佳. ...

1

... 近年来,太阳能、风能等新能源发电技术以其清洁无污染、可再生等优点发展迅猛,但这些发电技术最大问题在于能源的不稳定性.引入储能电池系统则能够削峰填谷,平衡负荷波动,降低不稳定发电对电网的冲击,从而解决上述问题[23 ] .如前文所述,锂电池具有诸多优点,这些优点是目前铅酸电池、钠硫电池、液流电池等难以达到的.因此,锂电池在储能系统中应用最为广泛.如美国于2009年开发并使用的2 MW集装箱式磷酸铁锂电池储能系统、2011年西佛吉尼州的32MW 储能系统、我国张北风光的20MW储能电池系统、深圳宝清储能电站10 MW、2020年于镇江建立的国内首个客户侧储能自动需求响应储能项目等 [24 -25 ] .2020年的5月,《储能产业研究白皮书2020》指出全球已投运的锂离子电池储能累计装机量为8453.9MW.与电动汽车中的动力电池相比,储能电池系统中电池数量更多,电池的总容量和功率也更大.这些电池紧密分布在一个空间内,会由于运行工况的复杂多变而产生温度不均匀、温度过高等问题,从而影响整个电池系统的性能,甚至引发热失控的安全事故[26 ] .因此,对这种储能电池系统进行热管理设计也是至关重要的.目前,对于集装箱储能电池系统的温度控制均较为粗放的考虑集装箱内的平均温度,未能精细化的考虑电池组各自的温度分布情况,这对于电池组的高效利用是极为不利的.同时,这种粗放式的环境控制系统应对环境的适应能力较差,调节品质欠佳. ...

1

... 近年来,太阳能、风能等新能源发电技术以其清洁无污染、可再生等优点发展迅猛,但这些发电技术最大问题在于能源的不稳定性.引入储能电池系统则能够削峰填谷,平衡负荷波动,降低不稳定发电对电网的冲击,从而解决上述问题[23 ] .如前文所述,锂电池具有诸多优点,这些优点是目前铅酸电池、钠硫电池、液流电池等难以达到的.因此,锂电池在储能系统中应用最为广泛.如美国于2009年开发并使用的2 MW集装箱式磷酸铁锂电池储能系统、2011年西佛吉尼州的32MW 储能系统、我国张北风光的20MW储能电池系统、深圳宝清储能电站10 MW、2020年于镇江建立的国内首个客户侧储能自动需求响应储能项目等 [24 -25 ] .2020年的5月,《储能产业研究白皮书2020》指出全球已投运的锂离子电池储能累计装机量为8453.9MW.与电动汽车中的动力电池相比,储能电池系统中电池数量更多,电池的总容量和功率也更大.这些电池紧密分布在一个空间内,会由于运行工况的复杂多变而产生温度不均匀、温度过高等问题,从而影响整个电池系统的性能,甚至引发热失控的安全事故[26 ] .因此,对这种储能电池系统进行热管理设计也是至关重要的.目前,对于集装箱储能电池系统的温度控制均较为粗放的考虑集装箱内的平均温度,未能精细化的考虑电池组各自的温度分布情况,这对于电池组的高效利用是极为不利的.同时,这种粗放式的环境控制系统应对环境的适应能力较差,调节品质欠佳. ...

1

... 近年来,太阳能、风能等新能源发电技术以其清洁无污染、可再生等优点发展迅猛,但这些发电技术最大问题在于能源的不稳定性.引入储能电池系统则能够削峰填谷,平衡负荷波动,降低不稳定发电对电网的冲击,从而解决上述问题[23 ] .如前文所述,锂电池具有诸多优点,这些优点是目前铅酸电池、钠硫电池、液流电池等难以达到的.因此,锂电池在储能系统中应用最为广泛.如美国于2009年开发并使用的2 MW集装箱式磷酸铁锂电池储能系统、2011年西佛吉尼州的32MW 储能系统、我国张北风光的20MW储能电池系统、深圳宝清储能电站10 MW、2020年于镇江建立的国内首个客户侧储能自动需求响应储能项目等 [24 -25 ] .2020年的5月,《储能产业研究白皮书2020》指出全球已投运的锂离子电池储能累计装机量为8453.9MW.与电动汽车中的动力电池相比,储能电池系统中电池数量更多,电池的总容量和功率也更大.这些电池紧密分布在一个空间内,会由于运行工况的复杂多变而产生温度不均匀、温度过高等问题,从而影响整个电池系统的性能,甚至引发热失控的安全事故[26 ] .因此,对这种储能电池系统进行热管理设计也是至关重要的.目前,对于集装箱储能电池系统的温度控制均较为粗放的考虑集装箱内的平均温度,未能精细化的考虑电池组各自的温度分布情况,这对于电池组的高效利用是极为不利的.同时,这种粗放式的环境控制系统应对环境的适应能力较差,调节品质欠佳. ...

1

... 近年来,太阳能、风能等新能源发电技术以其清洁无污染、可再生等优点发展迅猛,但这些发电技术最大问题在于能源的不稳定性.引入储能电池系统则能够削峰填谷,平衡负荷波动,降低不稳定发电对电网的冲击,从而解决上述问题[23 ] .如前文所述,锂电池具有诸多优点,这些优点是目前铅酸电池、钠硫电池、液流电池等难以达到的.因此,锂电池在储能系统中应用最为广泛.如美国于2009年开发并使用的2 MW集装箱式磷酸铁锂电池储能系统、2011年西佛吉尼州的32MW 储能系统、我国张北风光的20MW储能电池系统、深圳宝清储能电站10 MW、2020年于镇江建立的国内首个客户侧储能自动需求响应储能项目等 [24 -25 ] .2020年的5月,《储能产业研究白皮书2020》指出全球已投运的锂离子电池储能累计装机量为8453.9MW.与电动汽车中的动力电池相比,储能电池系统中电池数量更多,电池的总容量和功率也更大.这些电池紧密分布在一个空间内,会由于运行工况的复杂多变而产生温度不均匀、温度过高等问题,从而影响整个电池系统的性能,甚至引发热失控的安全事故[26 ] .因此,对这种储能电池系统进行热管理设计也是至关重要的.目前,对于集装箱储能电池系统的温度控制均较为粗放的考虑集装箱内的平均温度,未能精细化的考虑电池组各自的温度分布情况,这对于电池组的高效利用是极为不利的.同时,这种粗放式的环境控制系统应对环境的适应能力较差,调节品质欠佳. ...

1

... 近年来,太阳能、风能等新能源发电技术以其清洁无污染、可再生等优点发展迅猛,但这些发电技术最大问题在于能源的不稳定性.引入储能电池系统则能够削峰填谷,平衡负荷波动,降低不稳定发电对电网的冲击,从而解决上述问题[23 ] .如前文所述,锂电池具有诸多优点,这些优点是目前铅酸电池、钠硫电池、液流电池等难以达到的.因此,锂电池在储能系统中应用最为广泛.如美国于2009年开发并使用的2 MW集装箱式磷酸铁锂电池储能系统、2011年西佛吉尼州的32MW 储能系统、我国张北风光的20MW储能电池系统、深圳宝清储能电站10 MW、2020年于镇江建立的国内首个客户侧储能自动需求响应储能项目等 [24 -25 ] .2020年的5月,《储能产业研究白皮书2020》指出全球已投运的锂离子电池储能累计装机量为8453.9MW.与电动汽车中的动力电池相比,储能电池系统中电池数量更多,电池的总容量和功率也更大.这些电池紧密分布在一个空间内,会由于运行工况的复杂多变而产生温度不均匀、温度过高等问题,从而影响整个电池系统的性能,甚至引发热失控的安全事故[26 ] .因此,对这种储能电池系统进行热管理设计也是至关重要的.目前,对于集装箱储能电池系统的温度控制均较为粗放的考虑集装箱内的平均温度,未能精细化的考虑电池组各自的温度分布情况,这对于电池组的高效利用是极为不利的.同时,这种粗放式的环境控制系统应对环境的适应能力较差,调节品质欠佳. ...

1

... 近年来,太阳能、风能等新能源发电技术以其清洁无污染、可再生等优点发展迅猛,但这些发电技术最大问题在于能源的不稳定性.引入储能电池系统则能够削峰填谷,平衡负荷波动,降低不稳定发电对电网的冲击,从而解决上述问题[23 ] .如前文所述,锂电池具有诸多优点,这些优点是目前铅酸电池、钠硫电池、液流电池等难以达到的.因此,锂电池在储能系统中应用最为广泛.如美国于2009年开发并使用的2 MW集装箱式磷酸铁锂电池储能系统、2011年西佛吉尼州的32MW 储能系统、我国张北风光的20MW储能电池系统、深圳宝清储能电站10 MW、2020年于镇江建立的国内首个客户侧储能自动需求响应储能项目等 [24 -25 ] .2020年的5月,《储能产业研究白皮书2020》指出全球已投运的锂离子电池储能累计装机量为8453.9MW.与电动汽车中的动力电池相比,储能电池系统中电池数量更多,电池的总容量和功率也更大.这些电池紧密分布在一个空间内,会由于运行工况的复杂多变而产生温度不均匀、温度过高等问题,从而影响整个电池系统的性能,甚至引发热失控的安全事故[26 ] .因此,对这种储能电池系统进行热管理设计也是至关重要的.目前,对于集装箱储能电池系统的温度控制均较为粗放的考虑集装箱内的平均温度,未能精细化的考虑电池组各自的温度分布情况,这对于电池组的高效利用是极为不利的.同时,这种粗放式的环境控制系统应对环境的适应能力较差,调节品质欠佳. ...

1

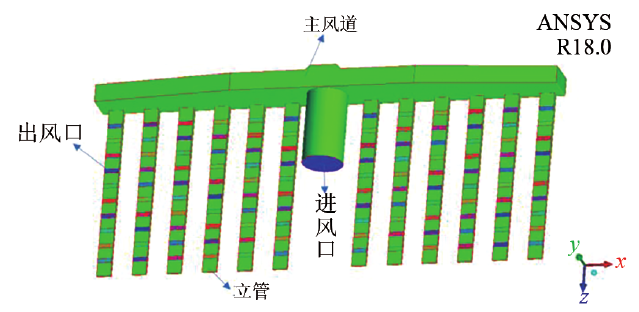

... 以空气为传热介质的热管理技术简称空气冷却技术或空冷.该技术利用空气介质,通过热对流和热传导将热量从电池表面带走,从而实现冷却电池的目的.空冷技术以其系统简单、成本低、易于维护等优点,得到了广泛应用[27 ] .目前,锂电池空冷技术的主要研究方向是空气流量、电池布局和风道布置的优化等方面[28 -30 ] .李淼林[31 ] 等人通过实验和仿真等手段研究了进风角度、出风角度、电池间距等因素对电池散热效果的影响,得出了优化的空冷模型.王晓松[32 ] 等人通过在风道内增设导流板,使得储能电池集装箱中流场和温度场更加均匀.杨凯杰[33 ] 等进一步研究了导流板的尺寸和布置角度对气体流动和传热特性的影响,结果表明合理布置导流板可以使电池表面温度降至60 ℃以下.FAN[34 ] 等人研究发现增大电池间隙,会导致电池的最高温升增大;若间隙不变,增大风机风量,最大温升会降低,但整体温度均匀性减小.邹燚涛[35 ] 等设计的“主风道+立管”形式(如图2 所示)送风方案能够获得均匀性良好的出风效果.尽管已有的研究成果大大促进了空气技术的发展,但是由于空气的比热容低,导热系数也较低,这使得空冷目前主要应用于产热率比较低的场合,在产热高的环境中应用还有待进一步研究. ...

1

... 以空气为传热介质的热管理技术简称空气冷却技术或空冷.该技术利用空气介质,通过热对流和热传导将热量从电池表面带走,从而实现冷却电池的目的.空冷技术以其系统简单、成本低、易于维护等优点,得到了广泛应用[27 ] .目前,锂电池空冷技术的主要研究方向是空气流量、电池布局和风道布置的优化等方面[28 -30 ] .李淼林[31 ] 等人通过实验和仿真等手段研究了进风角度、出风角度、电池间距等因素对电池散热效果的影响,得出了优化的空冷模型.王晓松[32 ] 等人通过在风道内增设导流板,使得储能电池集装箱中流场和温度场更加均匀.杨凯杰[33 ] 等进一步研究了导流板的尺寸和布置角度对气体流动和传热特性的影响,结果表明合理布置导流板可以使电池表面温度降至60 ℃以下.FAN[34 ] 等人研究发现增大电池间隙,会导致电池的最高温升增大;若间隙不变,增大风机风量,最大温升会降低,但整体温度均匀性减小.邹燚涛[35 ] 等设计的“主风道+立管”形式(如图2 所示)送风方案能够获得均匀性良好的出风效果.尽管已有的研究成果大大促进了空气技术的发展,但是由于空气的比热容低,导热系数也较低,这使得空冷目前主要应用于产热率比较低的场合,在产热高的环境中应用还有待进一步研究. ...

1

... 以空气为传热介质的热管理技术简称空气冷却技术或空冷.该技术利用空气介质,通过热对流和热传导将热量从电池表面带走,从而实现冷却电池的目的.空冷技术以其系统简单、成本低、易于维护等优点,得到了广泛应用[27 ] .目前,锂电池空冷技术的主要研究方向是空气流量、电池布局和风道布置的优化等方面[28 -30 ] .李淼林[31 ] 等人通过实验和仿真等手段研究了进风角度、出风角度、电池间距等因素对电池散热效果的影响,得出了优化的空冷模型.王晓松[32 ] 等人通过在风道内增设导流板,使得储能电池集装箱中流场和温度场更加均匀.杨凯杰[33 ] 等进一步研究了导流板的尺寸和布置角度对气体流动和传热特性的影响,结果表明合理布置导流板可以使电池表面温度降至60 ℃以下.FAN[34 ] 等人研究发现增大电池间隙,会导致电池的最高温升增大;若间隙不变,增大风机风量,最大温升会降低,但整体温度均匀性减小.邹燚涛[35 ] 等设计的“主风道+立管”形式(如图2 所示)送风方案能够获得均匀性良好的出风效果.尽管已有的研究成果大大促进了空气技术的发展,但是由于空气的比热容低,导热系数也较低,这使得空冷目前主要应用于产热率比较低的场合,在产热高的环境中应用还有待进一步研究. ...

1

... 以空气为传热介质的热管理技术简称空气冷却技术或空冷.该技术利用空气介质,通过热对流和热传导将热量从电池表面带走,从而实现冷却电池的目的.空冷技术以其系统简单、成本低、易于维护等优点,得到了广泛应用[27 ] .目前,锂电池空冷技术的主要研究方向是空气流量、电池布局和风道布置的优化等方面[28 -30 ] .李淼林[31 ] 等人通过实验和仿真等手段研究了进风角度、出风角度、电池间距等因素对电池散热效果的影响,得出了优化的空冷模型.王晓松[32 ] 等人通过在风道内增设导流板,使得储能电池集装箱中流场和温度场更加均匀.杨凯杰[33 ] 等进一步研究了导流板的尺寸和布置角度对气体流动和传热特性的影响,结果表明合理布置导流板可以使电池表面温度降至60 ℃以下.FAN[34 ] 等人研究发现增大电池间隙,会导致电池的最高温升增大;若间隙不变,增大风机风量,最大温升会降低,但整体温度均匀性减小.邹燚涛[35 ] 等设计的“主风道+立管”形式(如图2 所示)送风方案能够获得均匀性良好的出风效果.尽管已有的研究成果大大促进了空气技术的发展,但是由于空气的比热容低,导热系数也较低,这使得空冷目前主要应用于产热率比较低的场合,在产热高的环境中应用还有待进一步研究. ...

1

... 以空气为传热介质的热管理技术简称空气冷却技术或空冷.该技术利用空气介质,通过热对流和热传导将热量从电池表面带走,从而实现冷却电池的目的.空冷技术以其系统简单、成本低、易于维护等优点,得到了广泛应用[27 ] .目前,锂电池空冷技术的主要研究方向是空气流量、电池布局和风道布置的优化等方面[28 -30 ] .李淼林[31 ] 等人通过实验和仿真等手段研究了进风角度、出风角度、电池间距等因素对电池散热效果的影响,得出了优化的空冷模型.王晓松[32 ] 等人通过在风道内增设导流板,使得储能电池集装箱中流场和温度场更加均匀.杨凯杰[33 ] 等进一步研究了导流板的尺寸和布置角度对气体流动和传热特性的影响,结果表明合理布置导流板可以使电池表面温度降至60 ℃以下.FAN[34 ] 等人研究发现增大电池间隙,会导致电池的最高温升增大;若间隙不变,增大风机风量,最大温升会降低,但整体温度均匀性减小.邹燚涛[35 ] 等设计的“主风道+立管”形式(如图2 所示)送风方案能够获得均匀性良好的出风效果.尽管已有的研究成果大大促进了空气技术的发展,但是由于空气的比热容低,导热系数也较低,这使得空冷目前主要应用于产热率比较低的场合,在产热高的环境中应用还有待进一步研究. ...

1

... 以空气为传热介质的热管理技术简称空气冷却技术或空冷.该技术利用空气介质,通过热对流和热传导将热量从电池表面带走,从而实现冷却电池的目的.空冷技术以其系统简单、成本低、易于维护等优点,得到了广泛应用[27 ] .目前,锂电池空冷技术的主要研究方向是空气流量、电池布局和风道布置的优化等方面[28 -30 ] .李淼林[31 ] 等人通过实验和仿真等手段研究了进风角度、出风角度、电池间距等因素对电池散热效果的影响,得出了优化的空冷模型.王晓松[32 ] 等人通过在风道内增设导流板,使得储能电池集装箱中流场和温度场更加均匀.杨凯杰[33 ] 等进一步研究了导流板的尺寸和布置角度对气体流动和传热特性的影响,结果表明合理布置导流板可以使电池表面温度降至60 ℃以下.FAN[34 ] 等人研究发现增大电池间隙,会导致电池的最高温升增大;若间隙不变,增大风机风量,最大温升会降低,但整体温度均匀性减小.邹燚涛[35 ] 等设计的“主风道+立管”形式(如图2 所示)送风方案能够获得均匀性良好的出风效果.尽管已有的研究成果大大促进了空气技术的发展,但是由于空气的比热容低,导热系数也较低,这使得空冷目前主要应用于产热率比较低的场合,在产热高的环境中应用还有待进一步研究. ...

1

... 以空气为传热介质的热管理技术简称空气冷却技术或空冷.该技术利用空气介质,通过热对流和热传导将热量从电池表面带走,从而实现冷却电池的目的.空冷技术以其系统简单、成本低、易于维护等优点,得到了广泛应用[27 ] .目前,锂电池空冷技术的主要研究方向是空气流量、电池布局和风道布置的优化等方面[28 -30 ] .李淼林[31 ] 等人通过实验和仿真等手段研究了进风角度、出风角度、电池间距等因素对电池散热效果的影响,得出了优化的空冷模型.王晓松[32 ] 等人通过在风道内增设导流板,使得储能电池集装箱中流场和温度场更加均匀.杨凯杰[33 ] 等进一步研究了导流板的尺寸和布置角度对气体流动和传热特性的影响,结果表明合理布置导流板可以使电池表面温度降至60 ℃以下.FAN[34 ] 等人研究发现增大电池间隙,会导致电池的最高温升增大;若间隙不变,增大风机风量,最大温升会降低,但整体温度均匀性减小.邹燚涛[35 ] 等设计的“主风道+立管”形式(如图2 所示)送风方案能够获得均匀性良好的出风效果.尽管已有的研究成果大大促进了空气技术的发展,但是由于空气的比热容低,导热系数也较低,这使得空冷目前主要应用于产热率比较低的场合,在产热高的环境中应用还有待进一步研究. ...

1

... 以空气为传热介质的热管理技术简称空气冷却技术或空冷.该技术利用空气介质,通过热对流和热传导将热量从电池表面带走,从而实现冷却电池的目的.空冷技术以其系统简单、成本低、易于维护等优点,得到了广泛应用[27 ] .目前,锂电池空冷技术的主要研究方向是空气流量、电池布局和风道布置的优化等方面[28 -30 ] .李淼林[31 ] 等人通过实验和仿真等手段研究了进风角度、出风角度、电池间距等因素对电池散热效果的影响,得出了优化的空冷模型.王晓松[32 ] 等人通过在风道内增设导流板,使得储能电池集装箱中流场和温度场更加均匀.杨凯杰[33 ] 等进一步研究了导流板的尺寸和布置角度对气体流动和传热特性的影响,结果表明合理布置导流板可以使电池表面温度降至60 ℃以下.FAN[34 ] 等人研究发现增大电池间隙,会导致电池的最高温升增大;若间隙不变,增大风机风量,最大温升会降低,但整体温度均匀性减小.邹燚涛[35 ] 等设计的“主风道+立管”形式(如图2 所示)送风方案能够获得均匀性良好的出风效果.尽管已有的研究成果大大促进了空气技术的发展,但是由于空气的比热容低,导热系数也较低,这使得空冷目前主要应用于产热率比较低的场合,在产热高的环境中应用还有待进一步研究. ...

1

... 以空气为传热介质的热管理技术简称空气冷却技术或空冷.该技术利用空气介质,通过热对流和热传导将热量从电池表面带走,从而实现冷却电池的目的.空冷技术以其系统简单、成本低、易于维护等优点,得到了广泛应用[27 ] .目前,锂电池空冷技术的主要研究方向是空气流量、电池布局和风道布置的优化等方面[28 -30 ] .李淼林[31 ] 等人通过实验和仿真等手段研究了进风角度、出风角度、电池间距等因素对电池散热效果的影响,得出了优化的空冷模型.王晓松[32 ] 等人通过在风道内增设导流板,使得储能电池集装箱中流场和温度场更加均匀.杨凯杰[33 ] 等进一步研究了导流板的尺寸和布置角度对气体流动和传热特性的影响,结果表明合理布置导流板可以使电池表面温度降至60 ℃以下.FAN[34 ] 等人研究发现增大电池间隙,会导致电池的最高温升增大;若间隙不变,增大风机风量,最大温升会降低,但整体温度均匀性减小.邹燚涛[35 ] 等设计的“主风道+立管”形式(如图2 所示)送风方案能够获得均匀性良好的出风效果.尽管已有的研究成果大大促进了空气技术的发展,但是由于空气的比热容低,导热系数也较低,这使得空冷目前主要应用于产热率比较低的场合,在产热高的环境中应用还有待进一步研究. ...

1

... 以空气为传热介质的热管理技术简称空气冷却技术或空冷.该技术利用空气介质,通过热对流和热传导将热量从电池表面带走,从而实现冷却电池的目的.空冷技术以其系统简单、成本低、易于维护等优点,得到了广泛应用[27 ] .目前,锂电池空冷技术的主要研究方向是空气流量、电池布局和风道布置的优化等方面[28 -30 ] .李淼林[31 ] 等人通过实验和仿真等手段研究了进风角度、出风角度、电池间距等因素对电池散热效果的影响,得出了优化的空冷模型.王晓松[32 ] 等人通过在风道内增设导流板,使得储能电池集装箱中流场和温度场更加均匀.杨凯杰[33 ] 等进一步研究了导流板的尺寸和布置角度对气体流动和传热特性的影响,结果表明合理布置导流板可以使电池表面温度降至60 ℃以下.FAN[34 ] 等人研究发现增大电池间隙,会导致电池的最高温升增大;若间隙不变,增大风机风量,最大温升会降低,但整体温度均匀性减小.邹燚涛[35 ] 等设计的“主风道+立管”形式(如图2 所示)送风方案能够获得均匀性良好的出风效果.尽管已有的研究成果大大促进了空气技术的发展,但是由于空气的比热容低,导热系数也较低,这使得空冷目前主要应用于产热率比较低的场合,在产热高的环境中应用还有待进一步研究. ...

1

... 以空气为传热介质的热管理技术简称空气冷却技术或空冷.该技术利用空气介质,通过热对流和热传导将热量从电池表面带走,从而实现冷却电池的目的.空冷技术以其系统简单、成本低、易于维护等优点,得到了广泛应用[27 ] .目前,锂电池空冷技术的主要研究方向是空气流量、电池布局和风道布置的优化等方面[28 -30 ] .李淼林[31 ] 等人通过实验和仿真等手段研究了进风角度、出风角度、电池间距等因素对电池散热效果的影响,得出了优化的空冷模型.王晓松[32 ] 等人通过在风道内增设导流板,使得储能电池集装箱中流场和温度场更加均匀.杨凯杰[33 ] 等进一步研究了导流板的尺寸和布置角度对气体流动和传热特性的影响,结果表明合理布置导流板可以使电池表面温度降至60 ℃以下.FAN[34 ] 等人研究发现增大电池间隙,会导致电池的最高温升增大;若间隙不变,增大风机风量,最大温升会降低,但整体温度均匀性减小.邹燚涛[35 ] 等设计的“主风道+立管”形式(如图2 所示)送风方案能够获得均匀性良好的出风效果.尽管已有的研究成果大大促进了空气技术的发展,但是由于空气的比热容低,导热系数也较低,这使得空冷目前主要应用于产热率比较低的场合,在产热高的环境中应用还有待进一步研究. ...

1

... 以空气为传热介质的热管理技术简称空气冷却技术或空冷.该技术利用空气介质,通过热对流和热传导将热量从电池表面带走,从而实现冷却电池的目的.空冷技术以其系统简单、成本低、易于维护等优点,得到了广泛应用[27 ] .目前,锂电池空冷技术的主要研究方向是空气流量、电池布局和风道布置的优化等方面[28 -30 ] .李淼林[31 ] 等人通过实验和仿真等手段研究了进风角度、出风角度、电池间距等因素对电池散热效果的影响,得出了优化的空冷模型.王晓松[32 ] 等人通过在风道内增设导流板,使得储能电池集装箱中流场和温度场更加均匀.杨凯杰[33 ] 等进一步研究了导流板的尺寸和布置角度对气体流动和传热特性的影响,结果表明合理布置导流板可以使电池表面温度降至60 ℃以下.FAN[34 ] 等人研究发现增大电池间隙,会导致电池的最高温升增大;若间隙不变,增大风机风量,最大温升会降低,但整体温度均匀性减小.邹燚涛[35 ] 等设计的“主风道+立管”形式(如图2 所示)送风方案能够获得均匀性良好的出风效果.尽管已有的研究成果大大促进了空气技术的发展,但是由于空气的比热容低,导热系数也较低,这使得空冷目前主要应用于产热率比较低的场合,在产热高的环境中应用还有待进一步研究. ...

1

... 以空气为传热介质的热管理技术简称空气冷却技术或空冷.该技术利用空气介质,通过热对流和热传导将热量从电池表面带走,从而实现冷却电池的目的.空冷技术以其系统简单、成本低、易于维护等优点,得到了广泛应用[27 ] .目前,锂电池空冷技术的主要研究方向是空气流量、电池布局和风道布置的优化等方面[28 -30 ] .李淼林[31 ] 等人通过实验和仿真等手段研究了进风角度、出风角度、电池间距等因素对电池散热效果的影响,得出了优化的空冷模型.王晓松[32 ] 等人通过在风道内增设导流板,使得储能电池集装箱中流场和温度场更加均匀.杨凯杰[33 ] 等进一步研究了导流板的尺寸和布置角度对气体流动和传热特性的影响,结果表明合理布置导流板可以使电池表面温度降至60 ℃以下.FAN[34 ] 等人研究发现增大电池间隙,会导致电池的最高温升增大;若间隙不变,增大风机风量,最大温升会降低,但整体温度均匀性减小.邹燚涛[35 ] 等设计的“主风道+立管”形式(如图2 所示)送风方案能够获得均匀性良好的出风效果.尽管已有的研究成果大大促进了空气技术的发展,但是由于空气的比热容低,导热系数也较低,这使得空冷目前主要应用于产热率比较低的场合,在产热高的环境中应用还有待进一步研究. ...

1

... 以空气为传热介质的热管理技术简称空气冷却技术或空冷.该技术利用空气介质,通过热对流和热传导将热量从电池表面带走,从而实现冷却电池的目的.空冷技术以其系统简单、成本低、易于维护等优点,得到了广泛应用[27 ] .目前,锂电池空冷技术的主要研究方向是空气流量、电池布局和风道布置的优化等方面[28 -30 ] .李淼林[31 ] 等人通过实验和仿真等手段研究了进风角度、出风角度、电池间距等因素对电池散热效果的影响,得出了优化的空冷模型.王晓松[32 ] 等人通过在风道内增设导流板,使得储能电池集装箱中流场和温度场更加均匀.杨凯杰[33 ] 等进一步研究了导流板的尺寸和布置角度对气体流动和传热特性的影响,结果表明合理布置导流板可以使电池表面温度降至60 ℃以下.FAN[34 ] 等人研究发现增大电池间隙,会导致电池的最高温升增大;若间隙不变,增大风机风量,最大温升会降低,但整体温度均匀性减小.邹燚涛[35 ] 等设计的“主风道+立管”形式(如图2 所示)送风方案能够获得均匀性良好的出风效果.尽管已有的研究成果大大促进了空气技术的发展,但是由于空气的比热容低,导热系数也较低,这使得空冷目前主要应用于产热率比较低的场合,在产热高的环境中应用还有待进一步研究. ...

1

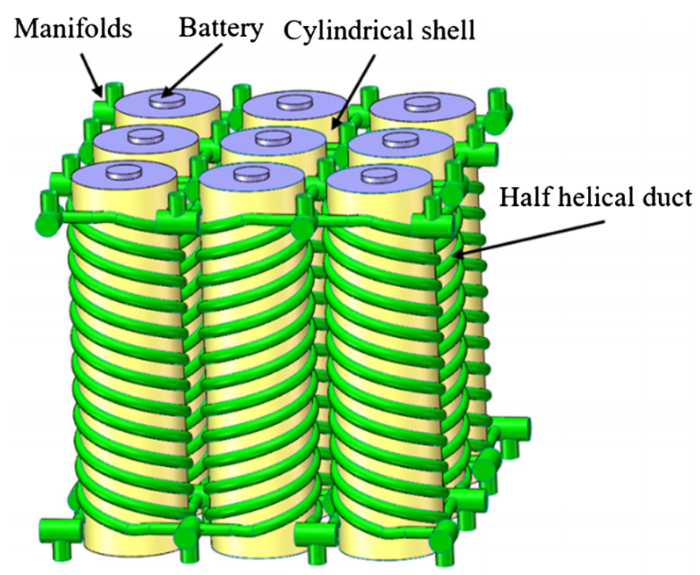

... 以液体为传热介质的热管理技术简称液体冷却技术或液冷.该技术一般是以换热系数高、比热容大的液体通过管道或者将热源浸没其中的方式将热量传递出去.冷却液的种类通常有水、硅油、乙二醇、丙二醇、空调制冷剂等.相比于空冷,液冷的冷却介质换热系数更高、比热容更大、冷却速度也更快,可更加有效地降低电池温度并提高温度分布均匀性,此外,液冷系统也更加紧凑.目前,锂电池液冷技术的主要研究方向是冷却介质的研发、流道和流速的优化以及热电耦合模型的构建与优化等[36 -37 ] .Huo[38 ] 等研究发现液体介质的流量存在最优值,过高或过低均会降低系统效率.张上安[39 ] 等设计并比较了多种流道布置对冷却系统的影响,其中分流S形流道具有更好的冷却效果.裴波[40 ] 等采用高导热油进口温度应对寒冷气候下的热管理系统预热过程,降低了能耗,并且研究表明导热油的进口温度对电池组热阻的影响较弱.Zhou等[41 ] 设计了一种半螺旋管式液冷方法,如图3 所示.该方法降低了流体体积、消除了滞留区,并使流体方向变化多样,这都有利于降低最大温度和温差.Wei[42 ] 等针对水冷系统构建了热-电化学耦合的数学模型,通过数值模拟发现,增大冷却液流速和冷却板厚度能够有效降低电池组的平均温度,增加温度分布的均匀性.尽管液冷相对于空冷具有更多的优势,但液冷也有其自身的缺点,如间接式的液冷须使用水冷套等换热器件,结构复杂,存在漏液可能,系统的维护成本也会增加;直接式的液冷有可能发生冷却介质腐蚀电池的情况.液冷技术进一步广泛应用必须通过研发克服这些问题. ...

1

... 以液体为传热介质的热管理技术简称液体冷却技术或液冷.该技术一般是以换热系数高、比热容大的液体通过管道或者将热源浸没其中的方式将热量传递出去.冷却液的种类通常有水、硅油、乙二醇、丙二醇、空调制冷剂等.相比于空冷,液冷的冷却介质换热系数更高、比热容更大、冷却速度也更快,可更加有效地降低电池温度并提高温度分布均匀性,此外,液冷系统也更加紧凑.目前,锂电池液冷技术的主要研究方向是冷却介质的研发、流道和流速的优化以及热电耦合模型的构建与优化等[36 -37 ] .Huo[38 ] 等研究发现液体介质的流量存在最优值,过高或过低均会降低系统效率.张上安[39 ] 等设计并比较了多种流道布置对冷却系统的影响,其中分流S形流道具有更好的冷却效果.裴波[40 ] 等采用高导热油进口温度应对寒冷气候下的热管理系统预热过程,降低了能耗,并且研究表明导热油的进口温度对电池组热阻的影响较弱.Zhou等[41 ] 设计了一种半螺旋管式液冷方法,如图3 所示.该方法降低了流体体积、消除了滞留区,并使流体方向变化多样,这都有利于降低最大温度和温差.Wei[42 ] 等针对水冷系统构建了热-电化学耦合的数学模型,通过数值模拟发现,增大冷却液流速和冷却板厚度能够有效降低电池组的平均温度,增加温度分布的均匀性.尽管液冷相对于空冷具有更多的优势,但液冷也有其自身的缺点,如间接式的液冷须使用水冷套等换热器件,结构复杂,存在漏液可能,系统的维护成本也会增加;直接式的液冷有可能发生冷却介质腐蚀电池的情况.液冷技术进一步广泛应用必须通过研发克服这些问题. ...

1

... 以液体为传热介质的热管理技术简称液体冷却技术或液冷.该技术一般是以换热系数高、比热容大的液体通过管道或者将热源浸没其中的方式将热量传递出去.冷却液的种类通常有水、硅油、乙二醇、丙二醇、空调制冷剂等.相比于空冷,液冷的冷却介质换热系数更高、比热容更大、冷却速度也更快,可更加有效地降低电池温度并提高温度分布均匀性,此外,液冷系统也更加紧凑.目前,锂电池液冷技术的主要研究方向是冷却介质的研发、流道和流速的优化以及热电耦合模型的构建与优化等[36 -37 ] .Huo[38 ] 等研究发现液体介质的流量存在最优值,过高或过低均会降低系统效率.张上安[39 ] 等设计并比较了多种流道布置对冷却系统的影响,其中分流S形流道具有更好的冷却效果.裴波[40 ] 等采用高导热油进口温度应对寒冷气候下的热管理系统预热过程,降低了能耗,并且研究表明导热油的进口温度对电池组热阻的影响较弱.Zhou等[41 ] 设计了一种半螺旋管式液冷方法,如图3 所示.该方法降低了流体体积、消除了滞留区,并使流体方向变化多样,这都有利于降低最大温度和温差.Wei[42 ] 等针对水冷系统构建了热-电化学耦合的数学模型,通过数值模拟发现,增大冷却液流速和冷却板厚度能够有效降低电池组的平均温度,增加温度分布的均匀性.尽管液冷相对于空冷具有更多的优势,但液冷也有其自身的缺点,如间接式的液冷须使用水冷套等换热器件,结构复杂,存在漏液可能,系统的维护成本也会增加;直接式的液冷有可能发生冷却介质腐蚀电池的情况.液冷技术进一步广泛应用必须通过研发克服这些问题. ...

1

... 以液体为传热介质的热管理技术简称液体冷却技术或液冷.该技术一般是以换热系数高、比热容大的液体通过管道或者将热源浸没其中的方式将热量传递出去.冷却液的种类通常有水、硅油、乙二醇、丙二醇、空调制冷剂等.相比于空冷,液冷的冷却介质换热系数更高、比热容更大、冷却速度也更快,可更加有效地降低电池温度并提高温度分布均匀性,此外,液冷系统也更加紧凑.目前,锂电池液冷技术的主要研究方向是冷却介质的研发、流道和流速的优化以及热电耦合模型的构建与优化等[36 -37 ] .Huo[38 ] 等研究发现液体介质的流量存在最优值,过高或过低均会降低系统效率.张上安[39 ] 等设计并比较了多种流道布置对冷却系统的影响,其中分流S形流道具有更好的冷却效果.裴波[40 ] 等采用高导热油进口温度应对寒冷气候下的热管理系统预热过程,降低了能耗,并且研究表明导热油的进口温度对电池组热阻的影响较弱.Zhou等[41 ] 设计了一种半螺旋管式液冷方法,如图3 所示.该方法降低了流体体积、消除了滞留区,并使流体方向变化多样,这都有利于降低最大温度和温差.Wei[42 ] 等针对水冷系统构建了热-电化学耦合的数学模型,通过数值模拟发现,增大冷却液流速和冷却板厚度能够有效降低电池组的平均温度,增加温度分布的均匀性.尽管液冷相对于空冷具有更多的优势,但液冷也有其自身的缺点,如间接式的液冷须使用水冷套等换热器件,结构复杂,存在漏液可能,系统的维护成本也会增加;直接式的液冷有可能发生冷却介质腐蚀电池的情况.液冷技术进一步广泛应用必须通过研发克服这些问题. ...

1

... 以液体为传热介质的热管理技术简称液体冷却技术或液冷.该技术一般是以换热系数高、比热容大的液体通过管道或者将热源浸没其中的方式将热量传递出去.冷却液的种类通常有水、硅油、乙二醇、丙二醇、空调制冷剂等.相比于空冷,液冷的冷却介质换热系数更高、比热容更大、冷却速度也更快,可更加有效地降低电池温度并提高温度分布均匀性,此外,液冷系统也更加紧凑.目前,锂电池液冷技术的主要研究方向是冷却介质的研发、流道和流速的优化以及热电耦合模型的构建与优化等[36 -37 ] .Huo[38 ] 等研究发现液体介质的流量存在最优值,过高或过低均会降低系统效率.张上安[39 ] 等设计并比较了多种流道布置对冷却系统的影响,其中分流S形流道具有更好的冷却效果.裴波[40 ] 等采用高导热油进口温度应对寒冷气候下的热管理系统预热过程,降低了能耗,并且研究表明导热油的进口温度对电池组热阻的影响较弱.Zhou等[41 ] 设计了一种半螺旋管式液冷方法,如图3 所示.该方法降低了流体体积、消除了滞留区,并使流体方向变化多样,这都有利于降低最大温度和温差.Wei[42 ] 等针对水冷系统构建了热-电化学耦合的数学模型,通过数值模拟发现,增大冷却液流速和冷却板厚度能够有效降低电池组的平均温度,增加温度分布的均匀性.尽管液冷相对于空冷具有更多的优势,但液冷也有其自身的缺点,如间接式的液冷须使用水冷套等换热器件,结构复杂,存在漏液可能,系统的维护成本也会增加;直接式的液冷有可能发生冷却介质腐蚀电池的情况.液冷技术进一步广泛应用必须通过研发克服这些问题. ...

1

... 以液体为传热介质的热管理技术简称液体冷却技术或液冷.该技术一般是以换热系数高、比热容大的液体通过管道或者将热源浸没其中的方式将热量传递出去.冷却液的种类通常有水、硅油、乙二醇、丙二醇、空调制冷剂等.相比于空冷,液冷的冷却介质换热系数更高、比热容更大、冷却速度也更快,可更加有效地降低电池温度并提高温度分布均匀性,此外,液冷系统也更加紧凑.目前,锂电池液冷技术的主要研究方向是冷却介质的研发、流道和流速的优化以及热电耦合模型的构建与优化等[36 -37 ] .Huo[38 ] 等研究发现液体介质的流量存在最优值,过高或过低均会降低系统效率.张上安[39 ] 等设计并比较了多种流道布置对冷却系统的影响,其中分流S形流道具有更好的冷却效果.裴波[40 ] 等采用高导热油进口温度应对寒冷气候下的热管理系统预热过程,降低了能耗,并且研究表明导热油的进口温度对电池组热阻的影响较弱.Zhou等[41 ] 设计了一种半螺旋管式液冷方法,如图3 所示.该方法降低了流体体积、消除了滞留区,并使流体方向变化多样,这都有利于降低最大温度和温差.Wei[42 ] 等针对水冷系统构建了热-电化学耦合的数学模型,通过数值模拟发现,增大冷却液流速和冷却板厚度能够有效降低电池组的平均温度,增加温度分布的均匀性.尽管液冷相对于空冷具有更多的优势,但液冷也有其自身的缺点,如间接式的液冷须使用水冷套等换热器件,结构复杂,存在漏液可能,系统的维护成本也会增加;直接式的液冷有可能发生冷却介质腐蚀电池的情况.液冷技术进一步广泛应用必须通过研发克服这些问题. ...

1

... 以液体为传热介质的热管理技术简称液体冷却技术或液冷.该技术一般是以换热系数高、比热容大的液体通过管道或者将热源浸没其中的方式将热量传递出去.冷却液的种类通常有水、硅油、乙二醇、丙二醇、空调制冷剂等.相比于空冷,液冷的冷却介质换热系数更高、比热容更大、冷却速度也更快,可更加有效地降低电池温度并提高温度分布均匀性,此外,液冷系统也更加紧凑.目前,锂电池液冷技术的主要研究方向是冷却介质的研发、流道和流速的优化以及热电耦合模型的构建与优化等[36 -37 ] .Huo[38 ] 等研究发现液体介质的流量存在最优值,过高或过低均会降低系统效率.张上安[39 ] 等设计并比较了多种流道布置对冷却系统的影响,其中分流S形流道具有更好的冷却效果.裴波[40 ] 等采用高导热油进口温度应对寒冷气候下的热管理系统预热过程,降低了能耗,并且研究表明导热油的进口温度对电池组热阻的影响较弱.Zhou等[41 ] 设计了一种半螺旋管式液冷方法,如图3 所示.该方法降低了流体体积、消除了滞留区,并使流体方向变化多样,这都有利于降低最大温度和温差.Wei[42 ] 等针对水冷系统构建了热-电化学耦合的数学模型,通过数值模拟发现,增大冷却液流速和冷却板厚度能够有效降低电池组的平均温度,增加温度分布的均匀性.尽管液冷相对于空冷具有更多的优势,但液冷也有其自身的缺点,如间接式的液冷须使用水冷套等换热器件,结构复杂,存在漏液可能,系统的维护成本也会增加;直接式的液冷有可能发生冷却介质腐蚀电池的情况.液冷技术进一步广泛应用必须通过研发克服这些问题. ...

1

... 以液体为传热介质的热管理技术简称液体冷却技术或液冷.该技术一般是以换热系数高、比热容大的液体通过管道或者将热源浸没其中的方式将热量传递出去.冷却液的种类通常有水、硅油、乙二醇、丙二醇、空调制冷剂等.相比于空冷,液冷的冷却介质换热系数更高、比热容更大、冷却速度也更快,可更加有效地降低电池温度并提高温度分布均匀性,此外,液冷系统也更加紧凑.目前,锂电池液冷技术的主要研究方向是冷却介质的研发、流道和流速的优化以及热电耦合模型的构建与优化等[36 -37 ] .Huo[38 ] 等研究发现液体介质的流量存在最优值,过高或过低均会降低系统效率.张上安[39 ] 等设计并比较了多种流道布置对冷却系统的影响,其中分流S形流道具有更好的冷却效果.裴波[40 ] 等采用高导热油进口温度应对寒冷气候下的热管理系统预热过程,降低了能耗,并且研究表明导热油的进口温度对电池组热阻的影响较弱.Zhou等[41 ] 设计了一种半螺旋管式液冷方法,如图3 所示.该方法降低了流体体积、消除了滞留区,并使流体方向变化多样,这都有利于降低最大温度和温差.Wei[42 ] 等针对水冷系统构建了热-电化学耦合的数学模型,通过数值模拟发现,增大冷却液流速和冷却板厚度能够有效降低电池组的平均温度,增加温度分布的均匀性.尽管液冷相对于空冷具有更多的优势,但液冷也有其自身的缺点,如间接式的液冷须使用水冷套等换热器件,结构复杂,存在漏液可能,系统的维护成本也会增加;直接式的液冷有可能发生冷却介质腐蚀电池的情况.液冷技术进一步广泛应用必须通过研发克服这些问题. ...

1

... 以液体为传热介质的热管理技术简称液体冷却技术或液冷.该技术一般是以换热系数高、比热容大的液体通过管道或者将热源浸没其中的方式将热量传递出去.冷却液的种类通常有水、硅油、乙二醇、丙二醇、空调制冷剂等.相比于空冷,液冷的冷却介质换热系数更高、比热容更大、冷却速度也更快,可更加有效地降低电池温度并提高温度分布均匀性,此外,液冷系统也更加紧凑.目前,锂电池液冷技术的主要研究方向是冷却介质的研发、流道和流速的优化以及热电耦合模型的构建与优化等[36 -37 ] .Huo[38 ] 等研究发现液体介质的流量存在最优值,过高或过低均会降低系统效率.张上安[39 ] 等设计并比较了多种流道布置对冷却系统的影响,其中分流S形流道具有更好的冷却效果.裴波[40 ] 等采用高导热油进口温度应对寒冷气候下的热管理系统预热过程,降低了能耗,并且研究表明导热油的进口温度对电池组热阻的影响较弱.Zhou等[41 ] 设计了一种半螺旋管式液冷方法,如图3 所示.该方法降低了流体体积、消除了滞留区,并使流体方向变化多样,这都有利于降低最大温度和温差.Wei[42 ] 等针对水冷系统构建了热-电化学耦合的数学模型,通过数值模拟发现,增大冷却液流速和冷却板厚度能够有效降低电池组的平均温度,增加温度分布的均匀性.尽管液冷相对于空冷具有更多的优势,但液冷也有其自身的缺点,如间接式的液冷须使用水冷套等换热器件,结构复杂,存在漏液可能,系统的维护成本也会增加;直接式的液冷有可能发生冷却介质腐蚀电池的情况.液冷技术进一步广泛应用必须通过研发克服这些问题. ...

1

... 热管冷却技术就是利用工质在管壳内的吸热端蒸发,放热端冷凝,通过管芯完成循环,从而实现冷却电池的目的.相比于空冷和液冷,热管技术在导热性、恒温性等方面更具突出优势,此外其热流密度和方向还具有可变性,因此在核电、航天、精密电子器件等领域应用较为广泛,在电池系统中的研究也有所报道,主要研究方向是热管冷却性能评估、与其他冷却方式耦合、构建热-电化学模型并优化分析.Wu等[43 ] 采用带铝肋片的热管对锂电池进行散热,结果显示电池温度和表面温差均显著降低.Jang[44 ] 和TRAN[45 ] 等实验发现使用热管和空冷系统结合对大功率电池进行散热,可以显著降低电池温度,最多可降低至45℃-50℃以下.Swanepoel 等[46 ] 使用以水为工质的脉动热管对电池进行热管理,结果表明当热管宽度 d<2.5 mm时具有较好的散热效率.陈萌等[47 ] 则采用以TiO2 纳米流体为工质的脉动热管对锂电池进行散热实验,结果显示电池表面温度被控制在 35℃以下,最大温差控制在 2.25℃以内,有效改善了电池表面温度高且不均匀的问题.目前,热管冷却技术在大容量电池系统中的应用主要还集中在实验室研究阶段,实际应用较少,有待进一步发展. ...

1

... 热管冷却技术就是利用工质在管壳内的吸热端蒸发,放热端冷凝,通过管芯完成循环,从而实现冷却电池的目的.相比于空冷和液冷,热管技术在导热性、恒温性等方面更具突出优势,此外其热流密度和方向还具有可变性,因此在核电、航天、精密电子器件等领域应用较为广泛,在电池系统中的研究也有所报道,主要研究方向是热管冷却性能评估、与其他冷却方式耦合、构建热-电化学模型并优化分析.Wu等[43 ] 采用带铝肋片的热管对锂电池进行散热,结果显示电池温度和表面温差均显著降低.Jang[44 ] 和TRAN[45 ] 等实验发现使用热管和空冷系统结合对大功率电池进行散热,可以显著降低电池温度,最多可降低至45℃-50℃以下.Swanepoel 等[46 ] 使用以水为工质的脉动热管对电池进行热管理,结果表明当热管宽度 d<2.5 mm时具有较好的散热效率.陈萌等[47 ] 则采用以TiO2 纳米流体为工质的脉动热管对锂电池进行散热实验,结果显示电池表面温度被控制在 35℃以下,最大温差控制在 2.25℃以内,有效改善了电池表面温度高且不均匀的问题.目前,热管冷却技术在大容量电池系统中的应用主要还集中在实验室研究阶段,实际应用较少,有待进一步发展. ...

1

... 热管冷却技术就是利用工质在管壳内的吸热端蒸发,放热端冷凝,通过管芯完成循环,从而实现冷却电池的目的.相比于空冷和液冷,热管技术在导热性、恒温性等方面更具突出优势,此外其热流密度和方向还具有可变性,因此在核电、航天、精密电子器件等领域应用较为广泛,在电池系统中的研究也有所报道,主要研究方向是热管冷却性能评估、与其他冷却方式耦合、构建热-电化学模型并优化分析.Wu等[43 ] 采用带铝肋片的热管对锂电池进行散热,结果显示电池温度和表面温差均显著降低.Jang[44 ] 和TRAN[45 ] 等实验发现使用热管和空冷系统结合对大功率电池进行散热,可以显著降低电池温度,最多可降低至45℃-50℃以下.Swanepoel 等[46 ] 使用以水为工质的脉动热管对电池进行热管理,结果表明当热管宽度 d<2.5 mm时具有较好的散热效率.陈萌等[47 ] 则采用以TiO2 纳米流体为工质的脉动热管对锂电池进行散热实验,结果显示电池表面温度被控制在 35℃以下,最大温差控制在 2.25℃以内,有效改善了电池表面温度高且不均匀的问题.目前,热管冷却技术在大容量电池系统中的应用主要还集中在实验室研究阶段,实际应用较少,有待进一步发展. ...

1

... 热管冷却技术就是利用工质在管壳内的吸热端蒸发,放热端冷凝,通过管芯完成循环,从而实现冷却电池的目的.相比于空冷和液冷,热管技术在导热性、恒温性等方面更具突出优势,此外其热流密度和方向还具有可变性,因此在核电、航天、精密电子器件等领域应用较为广泛,在电池系统中的研究也有所报道,主要研究方向是热管冷却性能评估、与其他冷却方式耦合、构建热-电化学模型并优化分析.Wu等[43 ] 采用带铝肋片的热管对锂电池进行散热,结果显示电池温度和表面温差均显著降低.Jang[44 ] 和TRAN[45 ] 等实验发现使用热管和空冷系统结合对大功率电池进行散热,可以显著降低电池温度,最多可降低至45℃-50℃以下.Swanepoel 等[46 ] 使用以水为工质的脉动热管对电池进行热管理,结果表明当热管宽度 d<2.5 mm时具有较好的散热效率.陈萌等[47 ] 则采用以TiO2 纳米流体为工质的脉动热管对锂电池进行散热实验,结果显示电池表面温度被控制在 35℃以下,最大温差控制在 2.25℃以内,有效改善了电池表面温度高且不均匀的问题.目前,热管冷却技术在大容量电池系统中的应用主要还集中在实验室研究阶段,实际应用较少,有待进一步发展. ...

1

... 热管冷却技术就是利用工质在管壳内的吸热端蒸发,放热端冷凝,通过管芯完成循环,从而实现冷却电池的目的.相比于空冷和液冷,热管技术在导热性、恒温性等方面更具突出优势,此外其热流密度和方向还具有可变性,因此在核电、航天、精密电子器件等领域应用较为广泛,在电池系统中的研究也有所报道,主要研究方向是热管冷却性能评估、与其他冷却方式耦合、构建热-电化学模型并优化分析.Wu等[43 ] 采用带铝肋片的热管对锂电池进行散热,结果显示电池温度和表面温差均显著降低.Jang[44 ] 和TRAN[45 ] 等实验发现使用热管和空冷系统结合对大功率电池进行散热,可以显著降低电池温度,最多可降低至45℃-50℃以下.Swanepoel 等[46 ] 使用以水为工质的脉动热管对电池进行热管理,结果表明当热管宽度 d<2.5 mm时具有较好的散热效率.陈萌等[47 ] 则采用以TiO2 纳米流体为工质的脉动热管对锂电池进行散热实验,结果显示电池表面温度被控制在 35℃以下,最大温差控制在 2.25℃以内,有效改善了电池表面温度高且不均匀的问题.目前,热管冷却技术在大容量电池系统中的应用主要还集中在实验室研究阶段,实际应用较少,有待进一步发展. ...

1

... 热管冷却技术就是利用工质在管壳内的吸热端蒸发,放热端冷凝,通过管芯完成循环,从而实现冷却电池的目的.相比于空冷和液冷,热管技术在导热性、恒温性等方面更具突出优势,此外其热流密度和方向还具有可变性,因此在核电、航天、精密电子器件等领域应用较为广泛,在电池系统中的研究也有所报道,主要研究方向是热管冷却性能评估、与其他冷却方式耦合、构建热-电化学模型并优化分析.Wu等[43 ] 采用带铝肋片的热管对锂电池进行散热,结果显示电池温度和表面温差均显著降低.Jang[44 ] 和TRAN[45 ] 等实验发现使用热管和空冷系统结合对大功率电池进行散热,可以显著降低电池温度,最多可降低至45℃-50℃以下.Swanepoel 等[46 ] 使用以水为工质的脉动热管对电池进行热管理,结果表明当热管宽度 d<2.5 mm时具有较好的散热效率.陈萌等[47 ] 则采用以TiO2 纳米流体为工质的脉动热管对锂电池进行散热实验,结果显示电池表面温度被控制在 35℃以下,最大温差控制在 2.25℃以内,有效改善了电池表面温度高且不均匀的问题.目前,热管冷却技术在大容量电池系统中的应用主要还集中在实验室研究阶段,实际应用较少,有待进一步发展. ...

1

... 相变材料冷却技术是利用材料(phase change material,PCM)相态转换过程中吸收电池箱内热量,以达到冷却目的.该技术具有系统简单、可靠性高等优点,近年来成为研究热点之一,主要研究方向是相变材料的选择和优化,相变材料冷却与其他冷却系统耦合等.Selman等[48 ] 首先提出相变材料冷却系统,并认为该系统相比去对流换热冷却系统,体积更加紧凑,散热效果也更显著.Siddique[49 ] 和WANG等[50 ] 等设计了以石蜡/泡沫铝为相变材料的热管理系统, 分析结果表明该材料导热系数比纯石蜡材料高出218倍,系统能够使锂电池的温度降低约25℃.其他诸如石蜡/泡沫铜[51 ] 、石蜡/膨胀石墨[52 -53 ] 、石蜡/碳纤维[54 ] 等相变材料也表现出优异的导热性能,能够有效降低电池温度,最大可至45%. ...

1

... 相变材料冷却技术是利用材料(phase change material,PCM)相态转换过程中吸收电池箱内热量,以达到冷却目的.该技术具有系统简单、可靠性高等优点,近年来成为研究热点之一,主要研究方向是相变材料的选择和优化,相变材料冷却与其他冷却系统耦合等.Selman等[48 ] 首先提出相变材料冷却系统,并认为该系统相比去对流换热冷却系统,体积更加紧凑,散热效果也更显著.Siddique[49 ] 和WANG等[50 ] 等设计了以石蜡/泡沫铝为相变材料的热管理系统, 分析结果表明该材料导热系数比纯石蜡材料高出218倍,系统能够使锂电池的温度降低约25℃.其他诸如石蜡/泡沫铜[51 ] 、石蜡/膨胀石墨[52 -53 ] 、石蜡/碳纤维[54 ] 等相变材料也表现出优异的导热性能,能够有效降低电池温度,最大可至45%. ...

1

... 相变材料冷却技术是利用材料(phase change material,PCM)相态转换过程中吸收电池箱内热量,以达到冷却目的.该技术具有系统简单、可靠性高等优点,近年来成为研究热点之一,主要研究方向是相变材料的选择和优化,相变材料冷却与其他冷却系统耦合等.Selman等[48 ] 首先提出相变材料冷却系统,并认为该系统相比去对流换热冷却系统,体积更加紧凑,散热效果也更显著.Siddique[49 ] 和WANG等[50 ] 等设计了以石蜡/泡沫铝为相变材料的热管理系统, 分析结果表明该材料导热系数比纯石蜡材料高出218倍,系统能够使锂电池的温度降低约25℃.其他诸如石蜡/泡沫铜[51 ] 、石蜡/膨胀石墨[52 -53 ] 、石蜡/碳纤维[54 ] 等相变材料也表现出优异的导热性能,能够有效降低电池温度,最大可至45%. ...

1

... 相变材料冷却技术是利用材料(phase change material,PCM)相态转换过程中吸收电池箱内热量,以达到冷却目的.该技术具有系统简单、可靠性高等优点,近年来成为研究热点之一,主要研究方向是相变材料的选择和优化,相变材料冷却与其他冷却系统耦合等.Selman等[48 ] 首先提出相变材料冷却系统,并认为该系统相比去对流换热冷却系统,体积更加紧凑,散热效果也更显著.Siddique[49 ] 和WANG等[50 ] 等设计了以石蜡/泡沫铝为相变材料的热管理系统, 分析结果表明该材料导热系数比纯石蜡材料高出218倍,系统能够使锂电池的温度降低约25℃.其他诸如石蜡/泡沫铜[51 ] 、石蜡/膨胀石墨[52 -53 ] 、石蜡/碳纤维[54 ] 等相变材料也表现出优异的导热性能,能够有效降低电池温度,最大可至45%. ...

1

... 相变材料冷却技术是利用材料(phase change material,PCM)相态转换过程中吸收电池箱内热量,以达到冷却目的.该技术具有系统简单、可靠性高等优点,近年来成为研究热点之一,主要研究方向是相变材料的选择和优化,相变材料冷却与其他冷却系统耦合等.Selman等[48 ] 首先提出相变材料冷却系统,并认为该系统相比去对流换热冷却系统,体积更加紧凑,散热效果也更显著.Siddique[49 ] 和WANG等[50 ] 等设计了以石蜡/泡沫铝为相变材料的热管理系统, 分析结果表明该材料导热系数比纯石蜡材料高出218倍,系统能够使锂电池的温度降低约25℃.其他诸如石蜡/泡沫铜[51 ] 、石蜡/膨胀石墨[52 -53 ] 、石蜡/碳纤维[54 ] 等相变材料也表现出优异的导热性能,能够有效降低电池温度,最大可至45%. ...

1

... 相变材料冷却技术是利用材料(phase change material,PCM)相态转换过程中吸收电池箱内热量,以达到冷却目的.该技术具有系统简单、可靠性高等优点,近年来成为研究热点之一,主要研究方向是相变材料的选择和优化,相变材料冷却与其他冷却系统耦合等.Selman等[48 ] 首先提出相变材料冷却系统,并认为该系统相比去对流换热冷却系统,体积更加紧凑,散热效果也更显著.Siddique[49 ] 和WANG等[50 ] 等设计了以石蜡/泡沫铝为相变材料的热管理系统, 分析结果表明该材料导热系数比纯石蜡材料高出218倍,系统能够使锂电池的温度降低约25℃.其他诸如石蜡/泡沫铜[51 ] 、石蜡/膨胀石墨[52 -53 ] 、石蜡/碳纤维[54 ] 等相变材料也表现出优异的导热性能,能够有效降低电池温度,最大可至45%. ...

1

... 相变材料冷却技术是利用材料(phase change material,PCM)相态转换过程中吸收电池箱内热量,以达到冷却目的.该技术具有系统简单、可靠性高等优点,近年来成为研究热点之一,主要研究方向是相变材料的选择和优化,相变材料冷却与其他冷却系统耦合等.Selman等[48 ] 首先提出相变材料冷却系统,并认为该系统相比去对流换热冷却系统,体积更加紧凑,散热效果也更显著.Siddique[49 ] 和WANG等[50 ] 等设计了以石蜡/泡沫铝为相变材料的热管理系统, 分析结果表明该材料导热系数比纯石蜡材料高出218倍,系统能够使锂电池的温度降低约25℃.其他诸如石蜡/泡沫铜[51 ] 、石蜡/膨胀石墨[52 -53 ] 、石蜡/碳纤维[54 ] 等相变材料也表现出优异的导热性能,能够有效降低电池温度,最大可至45%. ...

1

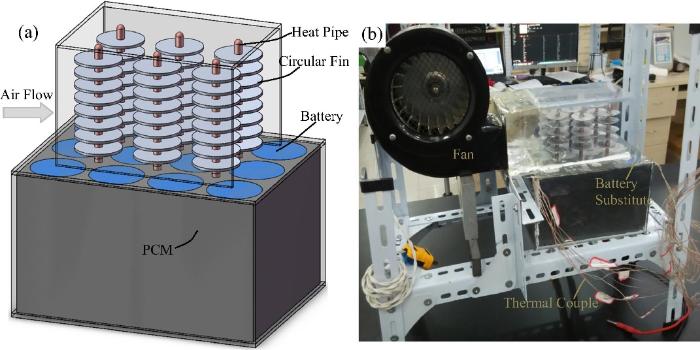

... 上述相变材料虽然导热系数很大,但相变材料本身的散热能力较为一般,因此单一的相变材料冷却难以满足大容量锂电池的散热要求.通常将相变材料冷却与其他冷却方式相结合,以提高系统整体效率[55 -56 ] .FATHABADI 等[57 ] 设计了一种主被动混合式热管理系统,其中主动式部分采用空气冷却,被动式部分采用相变冷却.研究结果显示电池组温度能够保持在合理范围,温度分布也较均匀.BAI等[58 ] 提出了一种相变材料冷却与液冷相结合的分层散热结构,结果表明电池的热量大部分能够被系统中水冷板带走.冷却板和电池布置、冷却液的流量等因素对散热效果有很大影响.ZHAO等[59 ] 则是将相变材料冷却和热管冷却耦合,设计出的设计的热管理系统如图4 所示.研究结果显示,与单纯的相变材料冷却相比,这种耦合的系统可使电池的温度差降低 28.9%,电池表面温度更加均匀.已有研究成果在一定程度上改善了相变材料冷却技术中存在的导热率低、价格昂贵、易泄漏、多次相变不稳定等问题,但这些研究也还处于实验室研究阶段,距商业化应用还有一段距离. ...

1

... 上述相变材料虽然导热系数很大,但相变材料本身的散热能力较为一般,因此单一的相变材料冷却难以满足大容量锂电池的散热要求.通常将相变材料冷却与其他冷却方式相结合,以提高系统整体效率[55 -56 ] .FATHABADI 等[57 ] 设计了一种主被动混合式热管理系统,其中主动式部分采用空气冷却,被动式部分采用相变冷却.研究结果显示电池组温度能够保持在合理范围,温度分布也较均匀.BAI等[58 ] 提出了一种相变材料冷却与液冷相结合的分层散热结构,结果表明电池的热量大部分能够被系统中水冷板带走.冷却板和电池布置、冷却液的流量等因素对散热效果有很大影响.ZHAO等[59 ] 则是将相变材料冷却和热管冷却耦合,设计出的设计的热管理系统如图4 所示.研究结果显示,与单纯的相变材料冷却相比,这种耦合的系统可使电池的温度差降低 28.9%,电池表面温度更加均匀.已有研究成果在一定程度上改善了相变材料冷却技术中存在的导热率低、价格昂贵、易泄漏、多次相变不稳定等问题,但这些研究也还处于实验室研究阶段,距商业化应用还有一段距离. ...

1

... 上述相变材料虽然导热系数很大,但相变材料本身的散热能力较为一般,因此单一的相变材料冷却难以满足大容量锂电池的散热要求.通常将相变材料冷却与其他冷却方式相结合,以提高系统整体效率[55 -56 ] .FATHABADI 等[57 ] 设计了一种主被动混合式热管理系统,其中主动式部分采用空气冷却,被动式部分采用相变冷却.研究结果显示电池组温度能够保持在合理范围,温度分布也较均匀.BAI等[58 ] 提出了一种相变材料冷却与液冷相结合的分层散热结构,结果表明电池的热量大部分能够被系统中水冷板带走.冷却板和电池布置、冷却液的流量等因素对散热效果有很大影响.ZHAO等[59 ] 则是将相变材料冷却和热管冷却耦合,设计出的设计的热管理系统如图4 所示.研究结果显示,与单纯的相变材料冷却相比,这种耦合的系统可使电池的温度差降低 28.9%,电池表面温度更加均匀.已有研究成果在一定程度上改善了相变材料冷却技术中存在的导热率低、价格昂贵、易泄漏、多次相变不稳定等问题,但这些研究也还处于实验室研究阶段,距商业化应用还有一段距离. ...

1

... 上述相变材料虽然导热系数很大,但相变材料本身的散热能力较为一般,因此单一的相变材料冷却难以满足大容量锂电池的散热要求.通常将相变材料冷却与其他冷却方式相结合,以提高系统整体效率[55 -56 ] .FATHABADI 等[57 ] 设计了一种主被动混合式热管理系统,其中主动式部分采用空气冷却,被动式部分采用相变冷却.研究结果显示电池组温度能够保持在合理范围,温度分布也较均匀.BAI等[58 ] 提出了一种相变材料冷却与液冷相结合的分层散热结构,结果表明电池的热量大部分能够被系统中水冷板带走.冷却板和电池布置、冷却液的流量等因素对散热效果有很大影响.ZHAO等[59 ] 则是将相变材料冷却和热管冷却耦合,设计出的设计的热管理系统如图4 所示.研究结果显示,与单纯的相变材料冷却相比,这种耦合的系统可使电池的温度差降低 28.9%,电池表面温度更加均匀.已有研究成果在一定程度上改善了相变材料冷却技术中存在的导热率低、价格昂贵、易泄漏、多次相变不稳定等问题,但这些研究也还处于实验室研究阶段,距商业化应用还有一段距离. ...

1

... 上述相变材料虽然导热系数很大,但相变材料本身的散热能力较为一般,因此单一的相变材料冷却难以满足大容量锂电池的散热要求.通常将相变材料冷却与其他冷却方式相结合,以提高系统整体效率[55 -56 ] .FATHABADI 等[57 ] 设计了一种主被动混合式热管理系统,其中主动式部分采用空气冷却,被动式部分采用相变冷却.研究结果显示电池组温度能够保持在合理范围,温度分布也较均匀.BAI等[58 ] 提出了一种相变材料冷却与液冷相结合的分层散热结构,结果表明电池的热量大部分能够被系统中水冷板带走.冷却板和电池布置、冷却液的流量等因素对散热效果有很大影响.ZHAO等[59 ] 则是将相变材料冷却和热管冷却耦合,设计出的设计的热管理系统如图4 所示.研究结果显示,与单纯的相变材料冷却相比,这种耦合的系统可使电池的温度差降低 28.9%,电池表面温度更加均匀.已有研究成果在一定程度上改善了相变材料冷却技术中存在的导热率低、价格昂贵、易泄漏、多次相变不稳定等问题,但这些研究也还处于实验室研究阶段,距商业化应用还有一段距离. ...

1

... 上述相变材料虽然导热系数很大,但相变材料本身的散热能力较为一般,因此单一的相变材料冷却难以满足大容量锂电池的散热要求.通常将相变材料冷却与其他冷却方式相结合,以提高系统整体效率[55 -56 ] .FATHABADI 等[57 ] 设计了一种主被动混合式热管理系统,其中主动式部分采用空气冷却,被动式部分采用相变冷却.研究结果显示电池组温度能够保持在合理范围,温度分布也较均匀.BAI等[58 ] 提出了一种相变材料冷却与液冷相结合的分层散热结构,结果表明电池的热量大部分能够被系统中水冷板带走.冷却板和电池布置、冷却液的流量等因素对散热效果有很大影响.ZHAO等[59 ] 则是将相变材料冷却和热管冷却耦合,设计出的设计的热管理系统如图4 所示.研究结果显示,与单纯的相变材料冷却相比,这种耦合的系统可使电池的温度差降低 28.9%,电池表面温度更加均匀.已有研究成果在一定程度上改善了相变材料冷却技术中存在的导热率低、价格昂贵、易泄漏、多次相变不稳定等问题,但这些研究也还处于实验室研究阶段,距商业化应用还有一段距离. ...