锂离子电池中导电添加剂的加入是为了提升电极的电子电导率,目前常用的导电剂主要包括导电炭黑(Super P)、乙炔黑、科琴黑、导电石墨、碳纤维、碳纳米管和石墨烯等。其中碳纳米管(CNTs)由于具有很高的电导率,以及很大的长径比,易形成导电网络,因此是目前效果较好的锂离子电池硅负极导电添加剂之一。然而,CNTs对于提升硅负极性能的机理目前还不是十分清楚。为此,本文以氧化亚硅和石墨的复合材料SO400(复合材料的容量约为400 mA·h/g)为负极,系统研究了CNTs对于提升电池性能的作用机理。

1 材料和方法

1.1 物理性能表征

XRD测试采用德国Bruker公司的D8 Advance仪器,光源为Cu靶的Kα射线,角度范围为10°~80°,步长为0.02°,停留时间为1 s,粉末压片法制样。Raman测试采用法国Horiba Jobin Yvon公司的HR Evolution仪器,激光波长为532 nm,测试的波数范围为500~3500 cm-1,粉末压片法制样。SEM为日本日立公司的SU8010仪器,加速电压为10 kV,采用二次电子成像。XPS采用美国Thermo Fisher公司的Escalab 250Xi仪器,光源为Al靶。

1.2 扣式电池的组装与测试

首先分别以SO400、Super P、CMC和SBR为活性材料、导电添加剂、黏结剂,按照93∶2∶2∶3的比例在去离子水中将浆料完全分散好。然后用刮刀将浆料涂覆在8 μm铜箔上,80 ℃烘干后用直径ϕ14的模具将极片裁切,活性材料负载量控制在6 mg/cm2左右,极片记为SO400-SP。将打浆工艺调整为以SO400、Super P、CNTs、CMC和SBR为活性材料、导电添加剂、黏结剂,按照93∶1.5∶0.5∶2∶3的比例,其余工序不变,极片记为SO400-CNTs。

将称量好的极片放在120 ℃的真空烘箱中真空烘干6 h,之后迅速转移至手套箱,按照负极壳、锂片、隔膜、电解液、极片、垫片、弹簧片和正极壳的顺序组装成2032型纽扣电池,电解液为1 mol/L LiPF6+ EC/DEC/DMC(1∶1∶1)+10%FEC+2%VC,将电池静置8 h后待测。

纽扣电池采用恒流充放电测试,循环程序中电压窗口为0.005~2 V,电流为0.5 C(1 C=400 mA/g),循环200周次;为了对充放电曲线的平台进行更好的分析,其中第1周、第10周、第50周、第100周、第200周采用0.1 C恒流充放电。交流阻抗谱采用上海辰华电化学工作站测试,阻抗程序为中偏压为5 mV,频率范围为100 MHz~0.01 Hz。

1.3 全电池的组装与测试

以SO400、Super P、CMC和SBR为活性材料、导电添加剂、黏结剂,按照95∶2∶1∶2的比例,在去离子水中分散得到均匀的浆料,经涂布和烘干得到负极片,记为SO400-SP。以SO400、Super P、CNTs、CMC和SBR为活性材料、导电添加剂、黏结剂,按照95∶1.95∶0.05∶1∶2的比例,采用上述方法得到负极片,记为SO400-CNTs。以NCM811、Super P和PVDF为活性材料、导电添加剂、黏结剂,按照95∶2∶3的比例,以NMP为溶剂制备出均匀的浆料,经涂布和烘干得到正极片,记为NCM811。

以SO400-SP和NCM811分别为负极和正极经过裁片、辊压、分切、称重、焊极耳、贴高温胶、刷片、卷绕、入壳、点低焊、真空烘烤、注液、封盖、化成、高温老化等一系列工序制成18650型圆柱电池,记为SO400-SP/NCM811,设计容量为2.8 A·h。以SO400-CNTs和NCM811分别为负极和正极经过上述工序制成18650型圆柱电池,记为SO400-CNTs/NCM811。

全电池采用恒流充放电进行测试,循环程序为0.5 C(1 C=2.8 A)恒流充电至4.2 V,4.2 V恒压充电至0.02 C,1 C恒流放电至2.75 V,循环500周,其中第2周、第50周、第100周、第200周、第500周采用0.05 C恒流充放电。倍率程序的电压窗口为2.75~4.2 V,电流为0.2 C循环5周;电流为0.5 C循环5周;电流为1 C循环5周;电流为2 C循环5周;电流为5 C循环5周。DCIR测试程序为0.2 C充电到4.2 V,恒压充电至截止电流0.02 C,静置5 min,0.01 C放电10 s,0.1 C放电90%SOC,静置5 min,0.01 C放电10 s,0.1 C放电80%SOC,如此往复70%SOC、60%SOC最终到0%SOC。

拆解试验流程中,将分别循环至第2周、第50周、第100周和第200周的圆柱电池转移至手套箱拆开后,DMC清洗负极片,利用过渡仓将极片表面的溶剂抽干后在XPS真空转移盒中制样。

2 结果与讨论

2.1 物理性能表征

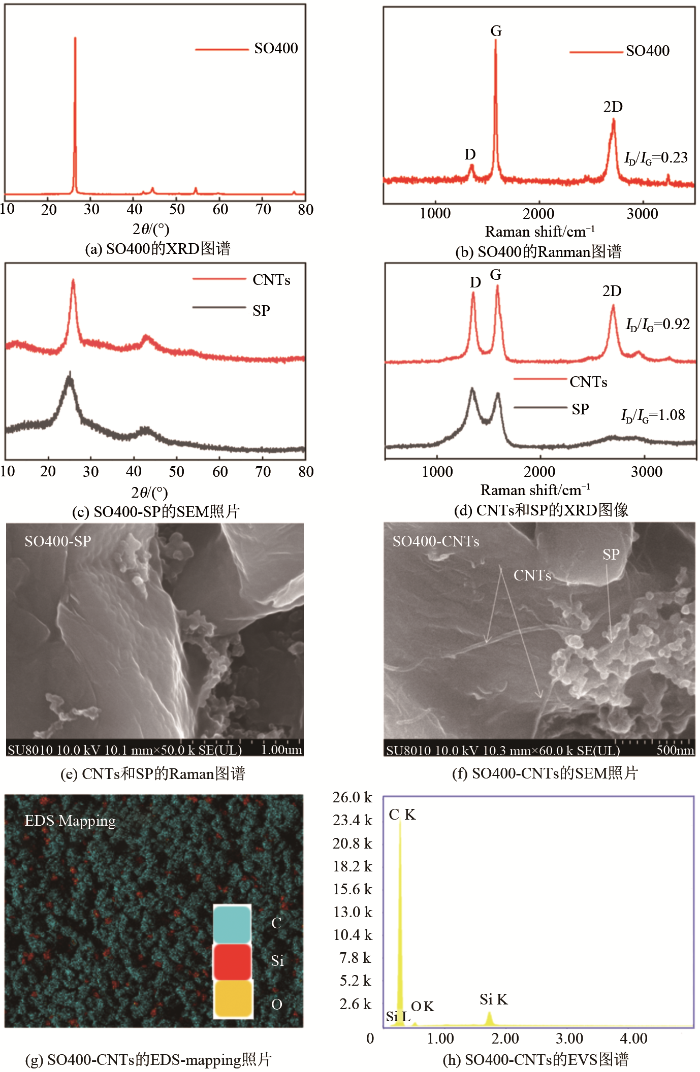

本试验首先对SO400、CNTs和SP进行了物理性能表征。由于SO400中氧化亚硅为无定形态,且含量较低(约3.7%),因此其XRD图谱[图1(a)]完全归属为石墨的标准衍射峰(Reference code: 01-089-8487)。

图1

2.2 扣式电池电化学性能表征

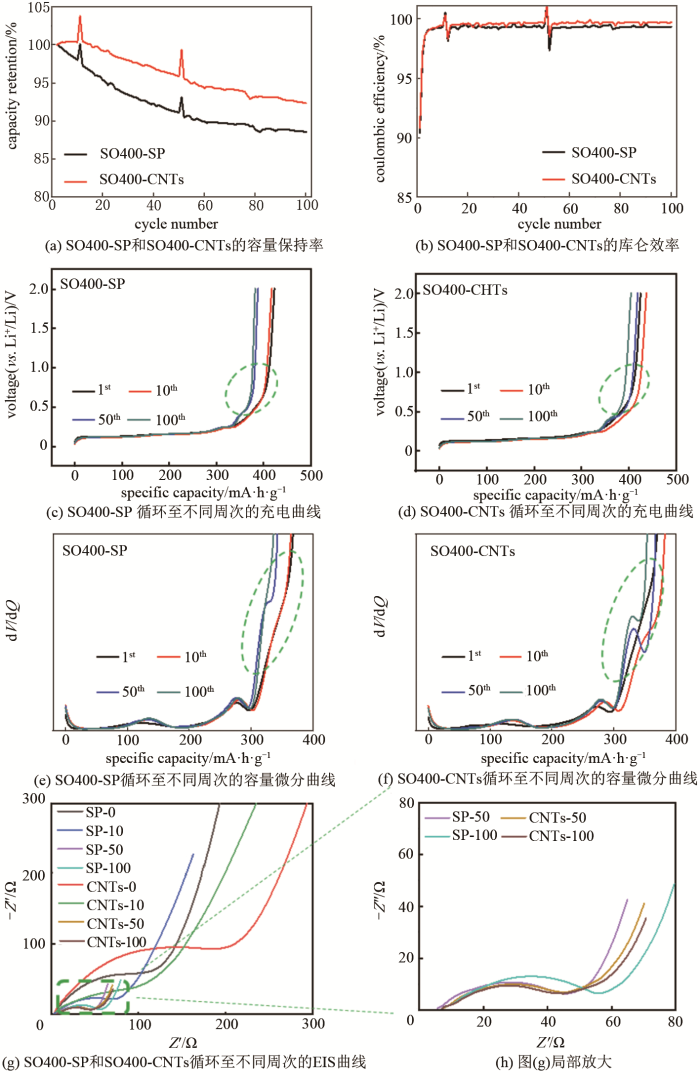

本试验首先通过2032式纽扣电池评价了导电剂对SO400电化学性能的影响。由图2(a)、(b)可知,经100周循环之后,SO400-CNTs比SO400-SP的容量保持率高出了4个百分点,库仑效率也更为出色。为了细致分析二者容量产生差异的原因,本试验对电池的第1周、第10周、第50周和第100周采用了小电流充放电,图2(a)、(b)中的跳点为采用小电流充放电导致的结果。通过对比SO400-CNTs和SO400-SP在不同周次的充电曲线的结果可知[图2(d)、(d)],二者容量衰减主要归因于氧化亚硅平台的缩小(>0.25 V,vs. Li/Li+,虚线框处),且SO400-SP的衰减要快于SO400-CNTs。

图2

图2

扣式电池电化学性能表征

Fig.2

Electrochemical performance characterization of coin battery

为了考察CNTs和SP对电池体系电导性的影响,本试验对循环至不同周次的SO400-CNTs和SO400-SP电池进行了交流阻抗测试。交流阻抗是一种频率域分析方法,能够将电池体系内部多个过程分开,其中高频部分反映快速步骤,低频部分反映慢速步骤[17-18]。由图2(h)可知,高频部分的欧姆阻抗较小(约8 Ω),这是液态电解液的一般特点。中频部分的界面阻抗和电荷转移阻抗总体上为减小的趋势[图2(g)],一般认为是由电池活性引起的。放大的阻抗谱显示,SO400-CNTs的中频阻抗几乎没变,而SO400-SP的阻抗出现了明显增大的趋势。由此可见CNTs的加入有助于减小电极的界面和电荷转移阻抗,提升电池的动力学性能。

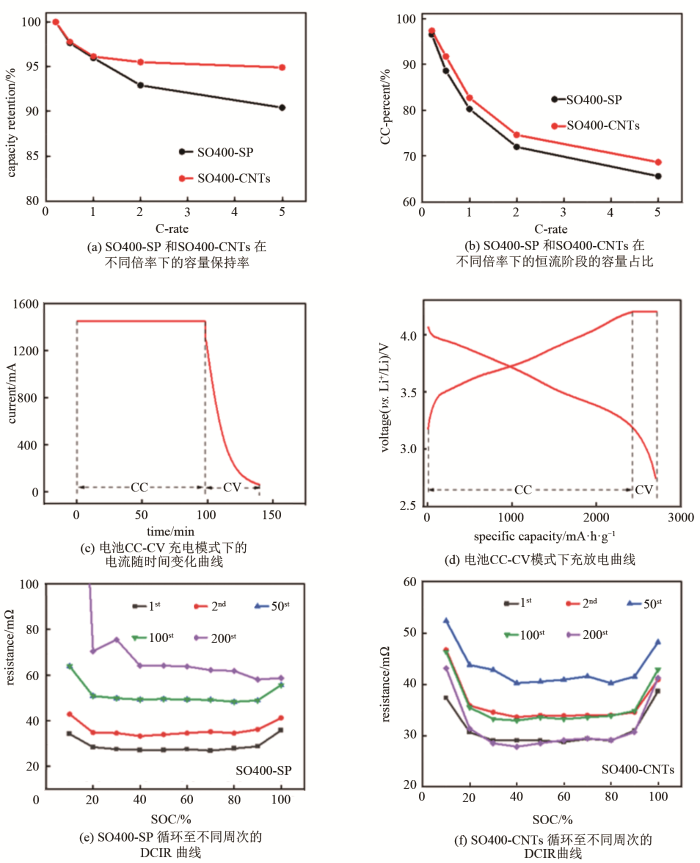

2.3 全电池电化学性能表征

为了更加客观地反映CNTs对于硅氧材料性能提升的作用,本试验进一步测试了全电池性能。SO400-CNTs和SO400-SP循环500周之后的容量保持率分别为92%和87%,循环性能得到了明显的提升[图3(a)]。SO400-SP的容量衰减主要分为两个阶段,初期衰减速率(K1)较快,后期衰减较慢(K2,K2<K1)。造成这种差异的主要原因在于氧化亚硅在循环初期会生成不可逆的硅酸锂相,消耗了大量活性锂离子,而在循环后期,材料逐渐趋于稳定。相比之下,在引入CNTs之后,材料的初期衰减阶段消失。这一现象间接地说明了氧化亚硅初期较快的容量衰减也与电极体系导电性有关。此外,SO400-CNTs的库仑效率相比于SO400-SP更加稳定,证明其充放电的可逆性更好[图3(b)]。

图3

为了细致地分析SO400-CNTs和SO400-SP容量衰减的原因,本试验对电池第1周、第10周、第50周和第100周进行了小电流充放电测试。通过对比SO400-CNTs和SO400-SP不同周次的放电曲线可知[图3(c)、(d)],容量衰减主要由电池放电至低电位时引起。全电池中放电反应对应于扣电中负极材料的充电反应,也即是负极充电阶段较高电位处的容量衰减导致了全电池的容量的下降,由此可知电池容量衰减主要由氧化亚硅引起。更进一步的分析发现,SO400-SP从第1周至第10周的容量衰减速率要大于后续阶段,而SO400-CNTs的衰减速率始终很小。类似于扣电的分析方法,本试验也对全电的充放电曲线进行了容量和电压微分处理。通过对比SO400-CNTs和SO400-SP的电压微分曲线[图3(e)、(f)],可以发现二者的差异主要体现在电池放电至低电压阶段(虚线框处),由前面分析发现可知,这是由氧化亚硅造成的。在容量微分曲线中[图3(g)、(h)],差异主要体现在放电末尾阶段(虚线框处),同样由氧化亚硅造成。综合以上分析可知,氧化亚硅在循环初期较快的容量衰减与电极的导电性有关,而CNTs的引入能够缓解这一趋势。

为了进一步分析CNTs的加入对电池动力学性能的提升作用,本试验测试了SO400-SP和SO400-CNTs的倍率性能。由图4(a)可知,在较低倍率时(0.2、0.5和1 C),两者的容量保持率基本一致,但是在高倍率时(5 C),SO400-SP和SO400-CNTs的容量保持率分别为90%和95%,相差较大。由此可见,CNTs对于硅氧材料的高倍率性能具有显著的提升作用。全电池的充电倍率性能一般差于放电倍率性能,常采用CC-CV(恒流-恒压)充电/CC放电的充放电制度。在恒压充电阶段,电池的电压不变,电流逐渐减小,直至达到截止电流值,也即是通过降低充电速度以增大电池的容量发挥[图4(c)]。恒流比[CC-Percent,图4(b)]指的是充电阶段恒流容量发挥与总容量之比,也即是快充容量的占比,其值越大,代表电池极化越小,倍率性能越好。在图4(b)中,随着充放电倍率的增大,SO400-SP和SO400-CNTs的恒流比都在减小,说明极化增大,但是SO400-SP的恒流比明显更小些,证明CNTs有助于减小电池极化,提升倍率性能。

图4

此外,本试验还对电池进行了DCIR分析,测试时采用小电流和大电流交替充放电的模式,交替瞬间的电压差与电流差的比值即为当下荷电状态(SOC)电池内部的电阻值。通过图4(e)、(f)可以发现,在同一周次内,DCIR总是先减小后增大。此外,随着循环圈数的增加,SO400-SP的DCIR值逐渐增加,说明电阻在不断增大,而SO400-CNTs的DCIR值却出现了先增大后减小的趋势,证明了CNTs对于材料导电性提升的正面作用。

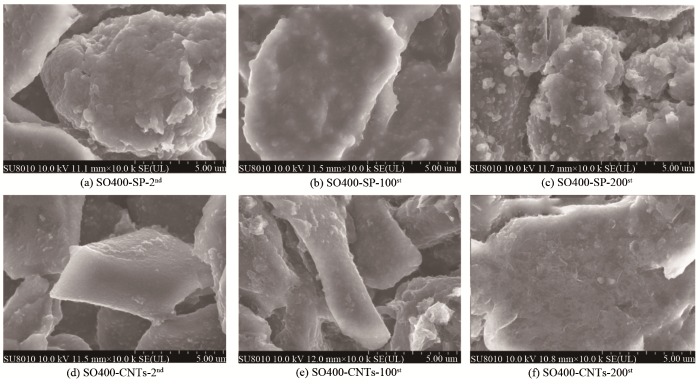

2.4 全电池拆解分析

通过图5可知,循环后的材料颗粒表面都覆盖了一层SEI膜。在SO400-SP中,随着循环圈数的增加,其表面的SEI有逐渐增多的趋势,且在循环的后期,有大量的小颗粒聚集在材料颗粒表面。相比之下,SO400-CNTs表面的SEI膜比较稳定。产生这种差异的原因为CNTs相比SP导电性较好且易于构建导电网络,在循环的初期,电解液得到足够数量的电子被还原分解形成致密的SEI,此后的循环过程中,由于SEI的电子绝缘性,电解液很难再得到电子被分解,因此SEI较稳定。然而,SP为点状导电剂,容易局部分布不均匀,导致无法在循环初期就形成致密的SEI,容易在后期的循环过程中不断消耗活性锂离子。

图5

图5

全电池循环至不同周次极片的形貌表征

Fig.5

Morphology characterization of electrodes after different cycles

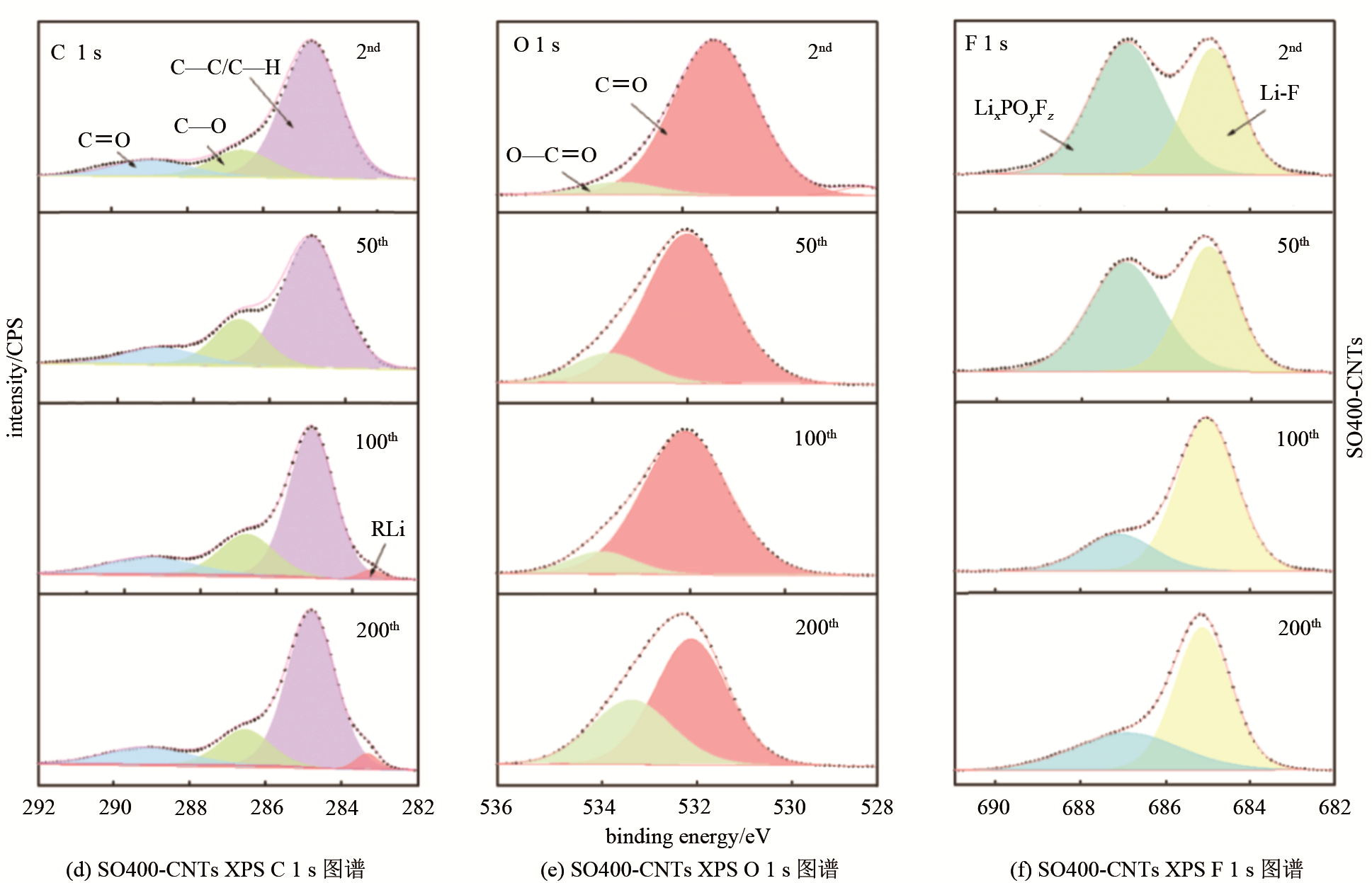

为了进一步分析极片表面SEI膜的成分,本试验还对循环至不同周次的材料进行了XPS表征。由图6(a)、(d)可知,在C1s谱中,SEI中主要包括羰基(C=O,约289 eV)、醚键(C—O,约286.5 eV)、碳碳单键(C—C,约285 eV)和碳氢键(C—H,约285 eV)组成,这些官能团主要是由碳酸酯类溶剂(EC、DEC、DMC)分解生成的[23]。此外,在循环后期C1s谱中还出现了烷基碳酸锂(RLi,约283 eV)的信号,主要是由碳酸酯类溶剂和锂盐(LiPF6)共同分解形成的。SO400-SP的SEI中,RLi有逐渐增多的趋势,这将导致活性锂离子的不断损失,而SO400-CNTs的SEI中,RLi含量始终较低。在O1s谱中[图6(b)、(e)],SEI中主要包括酯键(O—C=O,约533.8 eV)和羰基(C=O,约531.5 eV),这与前面的C1s谱中出现的官能团相对应。

3 结 论

硅碳复合材料是公认的下一代锂离子电池负极,有助于提升电池的能量密度。然而,巨大的体积变化以及由此引发的颗粒粉化、活性材料与集流体剥离以及不稳定的SEI是硅负极实现商业化的主要挑战。经分析发现,氧化亚硅较差的电导率限制了其在循环初期的容量发挥。本试验采用碳纳米管作为导电添加剂,通过微分电化学曲线、交流阻抗谱、直流内阻、SEM和XPS测试分析发现,碳纳米管的高电导率和大的长径比有助于形成导电网络,加速电池的动力学以及稳定SEI,进而提升电池的综合性能。可以想象的是,纳米管对于提升其他电极材料的性能也具有一定的积极作用。

参考文献