随着锂离子电池尺寸、能量密度的不断增大,其安全性也越来越成为消费者关注的重点[1]。锂离子电池在受到电滥用、机械滥用以及热滥用的情况下会因内部热量的积累造成高温,引发热失控[2],进而造成火灾爆炸事故。可以看出高温是触发锂离子电池热失控的最直接原因,因此科学认识高温作用下诱发的锂离子电池热失控特征至关重要。目前对锂离子电池高温热失控的研究局限于三元电池,如杜光超等[3]分析了圆柱形高镍三元锂离子电池在高温下的热失控参数,黄文才等[4]针对三元电池建立了高温加热条件下的三维分层物理热失控模型,研究了不同传热系数下电池的热失控行为。相比于三元电池,目前关于磷酸铁锂电池在高温下的热失控研究还比较缺乏。特别是,对于大型磷酸铁锂电池的高温热失控行为特征、内在机制的认识更是严重不足。鉴于此,本文选取大型磷酸铁锂电池(109 A·h)为研究对象,对其建立不同加热温度下的烘箱热失控模型,通过对比发生热失控和未发生热失控两种条件,得出磷酸铁锂电池高温热失控行为。

1 三维烘箱热失控模型的建立

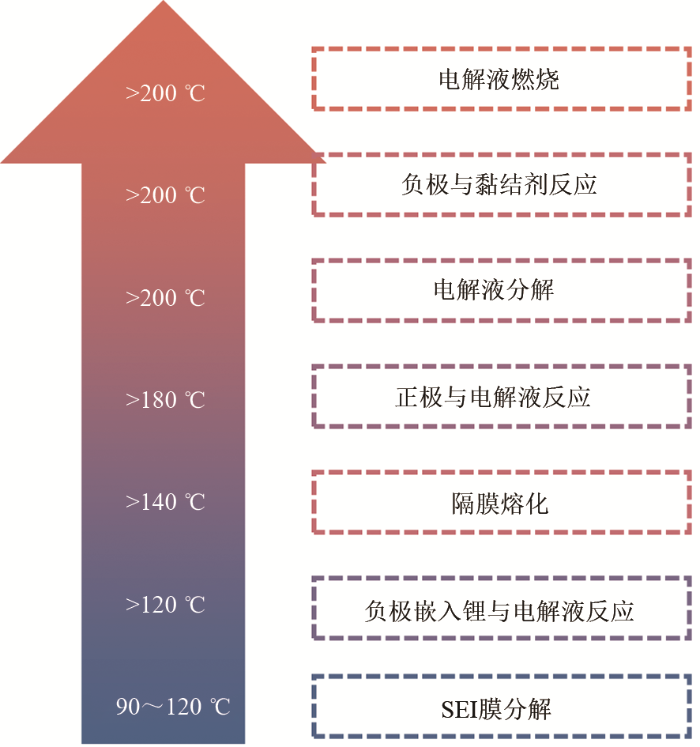

图1

图1

锂离子电池热失控各副反应历程

Fig.1

The process of thermal runaway side reactions of lithium ion battery

1.1 模型描述

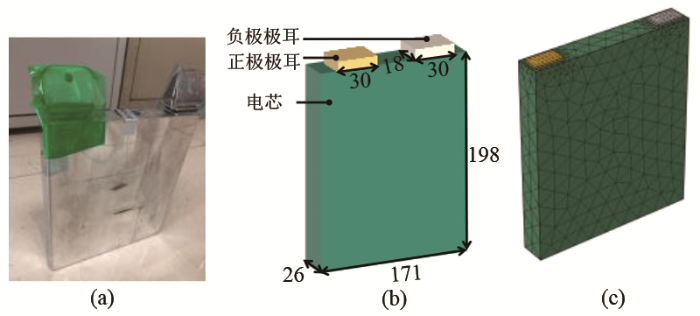

图2

图2

109 A·h磷酸铁锂电池的(a) 外形;(b) 几何及尺寸;(c) 网格

Fig.2

The (a) configuration; (b) geometry and dimension, as well as mesh of the 109 A·h lithium iron phosphate battery

式中,

式中,

1.2 热失控副反应

热失控副反应产热

1.2.1 SEI膜分解

SEI膜分解放热量可通过

式中,

1.2.2 负极与电解液反应

负极中的嵌入锂与电解液分解产生的热量可由

式中,

1.2.3 正极与电解液反应

正极与电解液反应放热量见

1.2.4 电解液分解反应

电解液自身分解放热量见

1.3 热失控模型参数

电池几何尺寸为实验测量,各副反应动力学相关参数以及材料热物性参数均取自文献,并在同一数量级下调整得出,具体模型参数详见表1。

表1 热失控模型参数

Table 1

| 参数 | 符号(单位) | 负极 | SEI | 正极 | 电解液 | 来源 |

|---|---|---|---|---|---|---|

| 活化能 /J·mol-1 | Ea | 1.3508E5 | 1.3508E5 | 1.396E5 | 2.74E5 | [7] |

| 指前因子/s-1 | A | 2.5E13 | 1.667E15 | 6.667E13 | 5.14E25 | [7] |

| 化学反应生成焓/J·g-1 | H | 1714 | 257 | 314 | 155 | [7] |

| 各组分 质量/g | m | 102 | 102 | 240 | 112 | a |

| 归一化浓度初始值 | c0 | 0.75 | 0.15 | 0.04 | 1 | [8] |

| 密度/kg·m-3 | 2600 | [9] | ||||

比热容 /J·(kg·K)-1 | 1100 | [9] | ||||

| 导热系数 /W·(m·K)-1 | [9] | |||||

| 对流换热 系数 /W·(m-2·K-1) | 8.7 | [10] | ||||

| 辐射率 | 0.8 | [10] | ||||

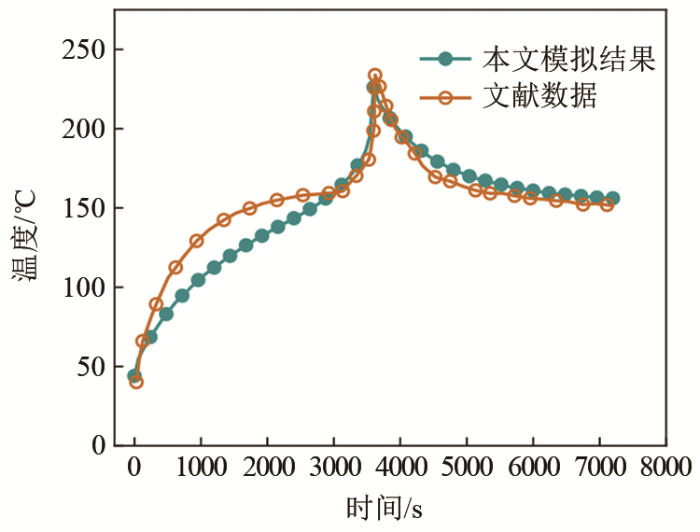

1.4 热失控模型的验证

在155 ℃的烘箱模拟中,本研究模拟得到的电池热失控过程平均温度结果与文献[10]中对磷酸铁锂电池的热失控模拟结果对比见图3。从图3中可以看出电池平均温度曲线吻合良好,热失控触发时间和热失控最高温度基本一致。不同之处在于热失控前的温升速率:文献中的电池初始温升速率较快,而本文模拟的电池初始温升速率较慢。这是由于文献中的磷酸铁锂电池为55 A·h,电池尺寸为62 mm×100 mm×50 mm(宽×高×厚),其尺寸小于本文模拟的109 A·h电池,小尺寸的电池具有较大的比表面积,Kim等[7]的研究表明,小尺寸电池由于其较大的体积比热交换面积,前期温升大于大尺寸电池。而在热失控后期由于大尺寸电池具有较大的散热面积,因此温度下降较小尺寸电池快。综上,认为本文模型具有较高的精确度,可保证文中模拟研究结果的可信性。

图3

2 不同烘箱温度下磷酸铁锂电池热失控机制

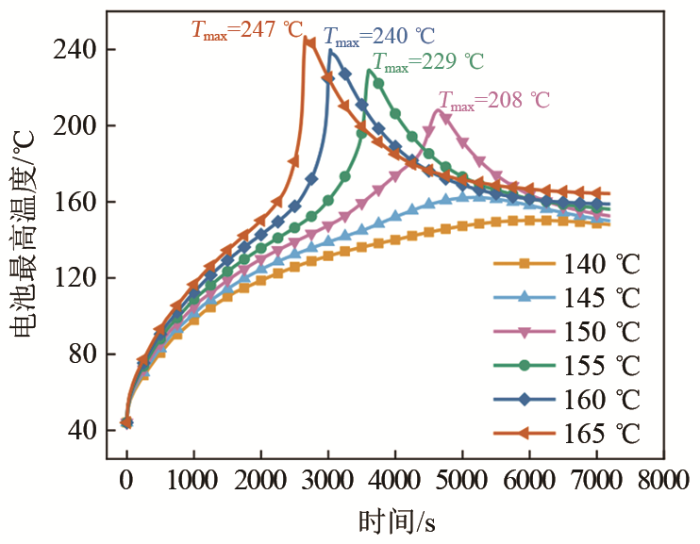

模拟磷酸铁锂电池在140、145、150、155、160和165 ℃六个烘箱温度下的热失控机制,包括烘箱加热温度对电池温度分布、各副反应浓度的影响。

2.1 不同烘箱温度下磷酸铁锂电池热失控过程

2.1.1 未发生热失控过程

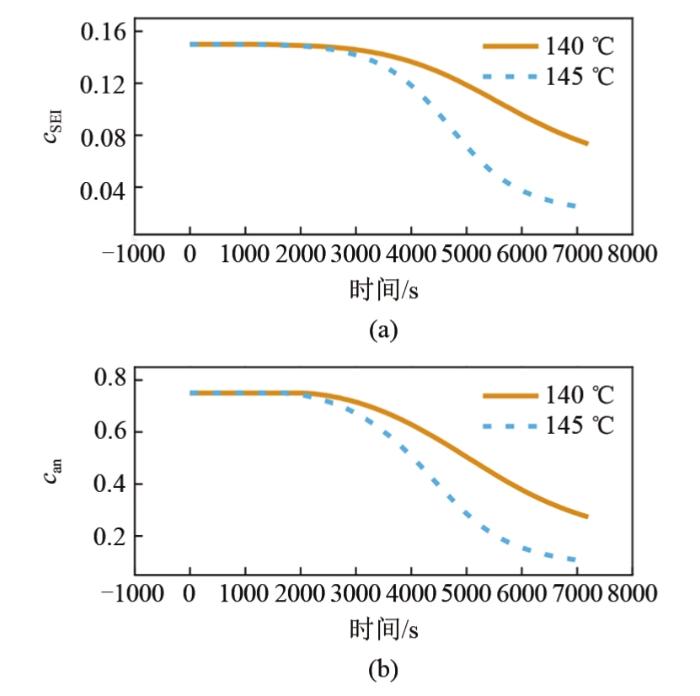

图4为六个烘箱温度下磷酸铁锂电池最高温度随时间的变化曲线。在140 ℃时随着加热时间的延长,电池温度逐渐升高,并在后期趋于平稳;而145 ℃工况下电池温度在5160 s左右出现一个微小的峰值(约160 ℃)。二者的温度变化规律可由图5中SEI膜和负极分解情况来说明:在两个工况下,SEI膜和负极均未反应完全,且并未激发正极与电解液的反应,SEI和负极的分解反应产生的热量不足以触发电池热失控;而与140 ℃相比,145 ℃时SEI和负极分解速率较快,且反应物浓度消耗较大,因此产生了一个温度峰值。综合上述分析,可以看出在烘箱温度为140 ℃和145 ℃时,电池并未发生热失控。而与黄文才等[4]对NCM电池的高温热失控研究对比可知,NCM电池在145 ℃加热时已发生热失控,且热失控最高温度达到近200 ℃,也表明磷酸铁锂电池的热稳定性高于三元电池。

图4

图4

不同烘箱温度下电池平均温度曲线

Fig.4

The battery temperature profiles at different oven temperature

图5

图5

140 ℃和145 ℃下SEI(a)和负极(b)归一化浓度的变化

Fig.5

The normalized concentration of SEI (a) and anode (b) at 140 ℃ and 145 ℃

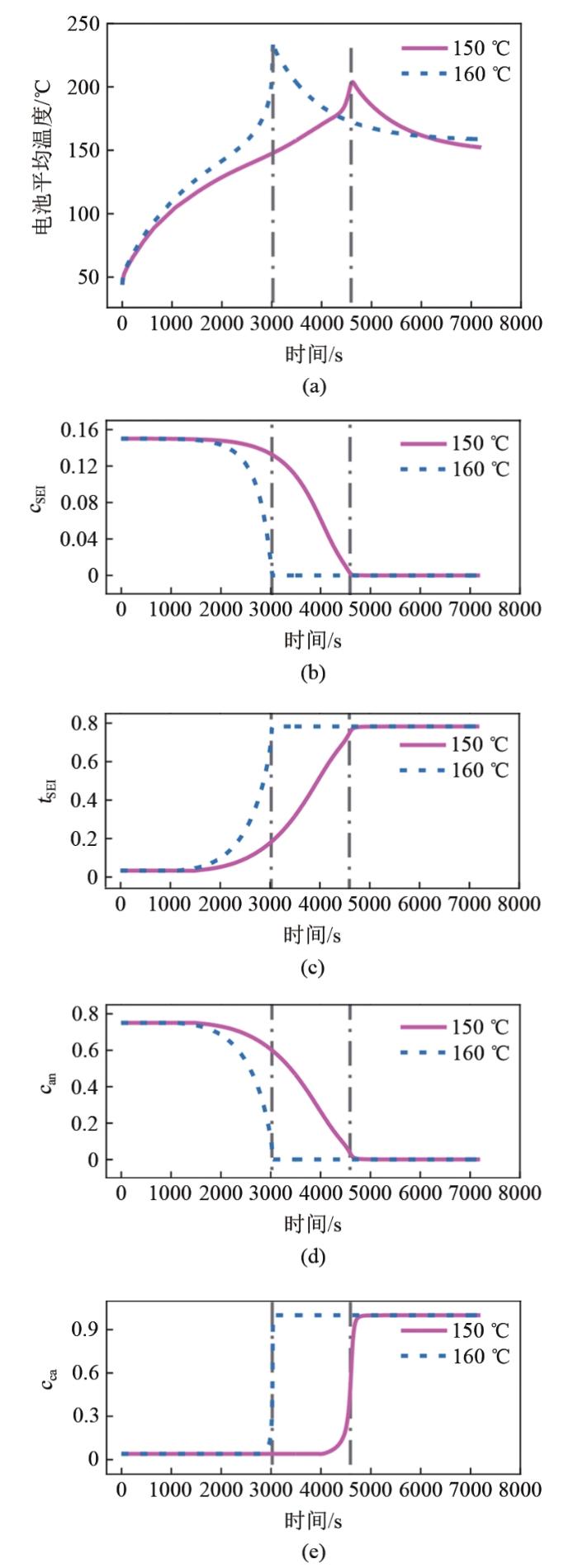

2.1.2 发生热失控过程

从图4看出,其他4个工况(150 ℃、155 ℃、160 ℃、165 ℃)下电池均发生热失控,图中标注为该4个工况下电池的最高温度。表2给出了不同烘箱温度下电池的最高温度及对应时间。随着烘箱温度的提高,电池发生热失控的时间提前,温升速率加快。但是从图4和表2中还可以发现,当烘箱温度从150 ℃增加到155 ℃时,电池最高温度增加了21 ℃,而当烘箱温度从160 ℃增加到165 ℃时,电池最高温度只增加了7 ℃,且热失控开始时间也提前较少。这是由于电池体系中各反应产物浓度有限,在反应物浓度消耗殆尽时,电池温度便不会继续升高,因此随着烘箱温度进一步的提升,电池热失控最高温度不会无限升高。与Kim等对LCO体系电池的高温热失控行为对比可知,LCO电池在150 ℃下热失控最高温度达到近350 ℃,而本文对磷酸铁锂电池的热失控模拟结果表明最高温度仅有208 ℃,进一步说明了磷酸铁锂电池的高安全性和热稳定性。

表2 不同烘箱温度下电池最高温度及对应时间

Table 2

| 烘箱温度/℃ | 140 | 145 | 150 | 155 | 160 | 165 |

|---|---|---|---|---|---|---|

| 电池最高温度/℃ | 150 | 162 | 208 | 229 | 240 | 247 |

| 电池最高温度对应时间/s | 6095 | 5175 | 4635 | 3610 | 3030 | 2655 |

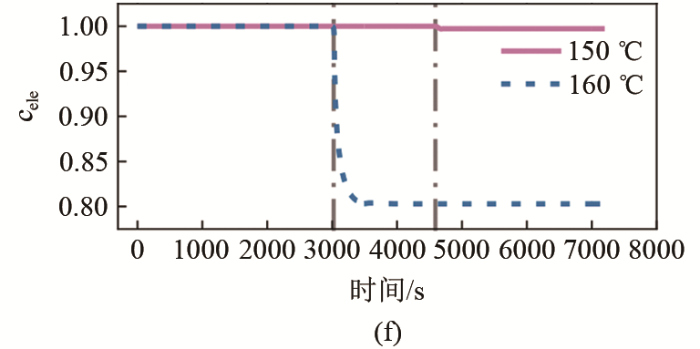

为了进一步说明电池热失控进程,图6代表性地给出了在150 ℃和160 ℃两个烘箱温度下,磷酸铁锂电池的平均温度,以及各副反应的归一化浓度。两条点划线分别代表两种工况下电池最高温度对应的时间。从图6中可以看出两个温度下的电池均发生热失控,我们可以从图中得出各温度下的热失控反应历程,以160 ℃烘箱温度为例进行说明:在大约110 ℃(1000 s),SEI膜开始分解,但此时分解速度较慢;之后在约115 ℃(1140 s)开始,负极嵌入锂在失去SEI膜的保护后也开始分解,两个反应相互促进,造成了在150 ℃(2300 s)左右SEI膜和负极的快速分解,这也正是热失控起始温度点。SEI膜首先分解完成,而后负极与电解液反应结束;此时二者的快速消耗也加剧了正极与电解液的反应,见图6(e)。对比图6(a)和(e)可以发现电池热失控最高温度出现的时间点恰好是正极快速分解的时间点,且正极反应迅速,在290 s内全部反应完毕,可见正极与电解液的反应是造成热失控的主要导火索;而后紧接着电解液的自身分解也进一步加剧了热失控的发生,但是电解液归一化浓度在反应结束只减少到0.8,说明电解液分解并不完全。对比150 ℃和160 ℃两个烘箱温度下磷酸铁锂电池的热失控反应进程,我们发现在较高的烘箱温度下,各副反应分解提前,且反应速率较快。并且对比图6(f)中电解液分解反应历程可以发现在150 ℃烘箱温度下电解液只反应了很少的一部分,这是由于电池最高温度仅有204 ℃,刚刚达到电解液分解温度(200 ℃),因此电解液一开始分解就由于较低的温度而停止。

图6

图6

150 ℃和160 ℃烘箱温度下模拟结果:(a) 电池平均温度;(b) SEI归一化浓度,

Fig.6

Simulation results at 150 ℃ and 160 ℃ oven temperature: (a) the average temperature of the battery; (b) normalized concentration of SEI,

2.2 不同烘箱温度下磷酸铁锂电池温度分布

2.2.1 未发生热失控过程

为了明确不同烘箱温度下磷酸铁锂电池的温度分布,图7给出了未发生热失控情况下(140 ℃和145 ℃烘箱温度)电池在不同时刻的三维温度分布图。分别选取了加热1000、3000、5000 s,电池达到最高温度以及加热结束时的温度分布为代表进行分析。可以看出未发生热失控时两个烘箱温度条件下电池的温度分布一致且全程呈均匀分布,即在加热前期,电池温度低于烘箱环境温度,使得电池表面温度高于内部温度;而在加热至5000 s时,电池温度超过烘箱环境温度,电池内部热量的积累使得内部温度高于表面温度,直至加热结束一直维持同样的温度分布,这是由于电池的温度依然未降至烘箱温度之下。由此可见,在未发生热失控的情况下,电池温度分布一直比较均匀。

图7

图7

烘箱温度140 ℃和145 ℃,电池未发生热失控情况下不同时刻的温度分布

Fig.7

The battery temperature distribution at different characteristic time at 140 ℃ and 145 ℃ with no thermal runaway cases

2.2.2 发生热失控过程

图8为发生热失控的情况下150 ℃和160 ℃两个工况下磷酸铁锂电池的温度分布图,选择了6个时间点,分别为热失控前20 s,前10 s,热失控时,热失控后10 s,后20 s,以及加热结束(7200 s)。可以看出在150 ℃烘箱加热条件下,电池在热失控前后40 s内的温度分布基本一致,且温度变化较小。电池内部各副反应加速分解导致的热量积累,使得电池内部温度升高而电池表面温度低于内部温度,且温度分布不均匀。直到加热结束,电池温度降到152 ℃,基本与环境温度一致,电池温度又恢复均匀分布。160 ℃工况下电池的温度分布变化更快且不均匀程度增大:在热失控前20 s,热量已聚集在电池内部,内部温度开始升高;在热失控前10 s,副反应的继续进行使得电池温度持续升高,且较高的环境温度使得电池内部的热量无法散失并且表现出在电池表面的温度升高;直至发生热失控,电池温度达到峰值,且温度分布极度不均匀,意味着电池内已发生不可逆的损失;而在热失控过后的20 s内电池的温度虽略有降低,但是内部依然维持高温。与150 ℃工况不同的是,在加热结束后160 ℃工况下电池表面温度高于内部温度,这是由于此时环境温度(160 ℃)高于电池温度(159 ℃),因此电池表面温度高于内部温度,但是依然呈现出均匀的温度分布。由此可以看出,高环境温度下电池的热失控更为剧烈,温度分布极不均匀,且在热失控前后温度分布变化较快,表明电池材料已发生不可逆的分解导致电池的损坏。且通过与图7对比可以看出,在已发生热失控的情况下,电池的温度分布极不均匀,也表明热失控时电池内部已经损坏。

图8

图8

烘箱温度150 ℃和160 ℃,电池发生热失控情况下不同时刻的温度分布

Fig.8

The battery temperature distribution at different characteristic time at 150 ℃ and 160 ℃ with thermal runaway cases

3 结 论

本文针对109 A·h大型磷酸铁锂电池建立了三维烘箱热失控模型,并与文献数据对比验证了模型的精确性。进一步模拟研究了在不同烘箱温度下电池的热失控行为特征及其内在机制。通过对比发生热失控和未发生热失控情况下各副反应分解浓度和电池的温度分布可以得出:环境温度在140 ℃和145 ℃时,电池未发生热失控,仅发生了SEI膜和负极的分解反应,且温度分布比较均匀;在环境温度为150 ℃及以上工况下,电池均发生热失控,这一过程中正极与电解液的反应是热失控的主要致因。此外,高环境温度下电池的热失控表现更为剧烈,温度分布也极不均匀,且在热失控前后温度分布变化较快,预计电池材料发生的不可逆分解反应是导致电池损坏的主要原因。本文建立的大型磷酸铁锂电池热失控模型,可以直观的揭示磷酸铁锂电池高温加热条件的热失控微观机理,对后续其他滥用条件触发的热失控研究具有指导意义。

符 号 说 明

| 指前因子,s-1 | |

| 电池表面与空气的换热面积,m2 | |

| 比热容,J/(kg·K) | |

| 归一化浓度 | |

| 活化能,J/mol | |

| 化学反应生成焓,J/g | |

| 对流换热系数,W/(m2·K) | |

| 各反应物质量,g | |

| 反应物分解放热量,W | |

| 对流散热量,W | |

| 总散热量,W | |

| 辐射散热量,W | |

| 热失控副反应总产热,W | |

| 化学反应速率,s-1 | |

| 电池温度,℃ | |

| 环境温度,℃ | |

| 时间,s | |

| 电池总体积,m3 | |

| 电芯总体积(电池不包括极耳的体积),m3 | |

| SEI膜厚度,m | |

| 辐射率 | |

| 平行于极片方向的导热系数,W/(m·K) | |

| 垂直于极片方向的导热系数,W/(m·K) | |

| 电池密度,kg/m3 | |

| Stefan-Boltzmann常数,W/(m2·K4) | |

| 负极 | |

| 正极 | |

| 电解液 | |

| SEI膜 | |

| 初始值 |

参考文献