图1

电池试验设备

Fig.1

Battery test equipment

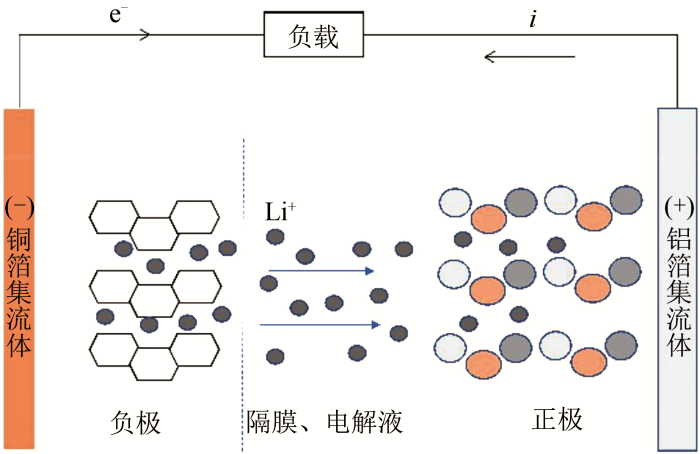

图2

电化学模型示意图

Fig.2

Schematic diagram of electrochemical model

图3

固体传热与空气对流散热模型

Fig.3

Solid heat transfer and air convection heat dissipation model

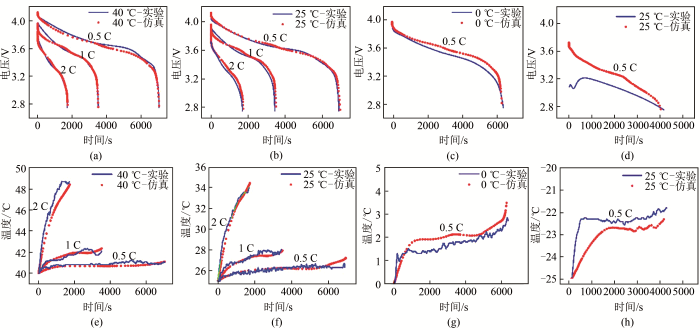

图4

电压曲线验证与温度曲线验证

Fig.4

Verification of voltage curve and temperature curve

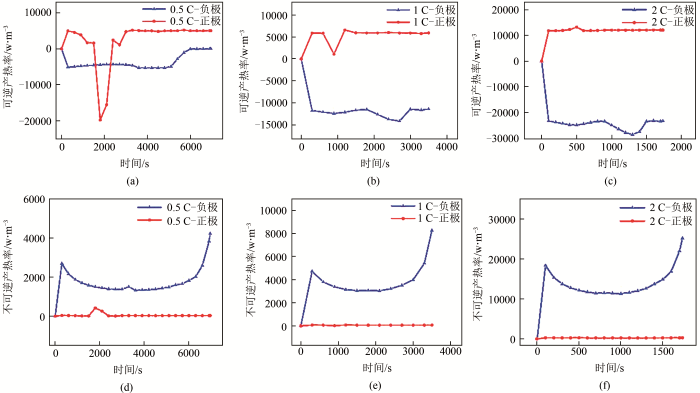

图5

25 ℃时电极的可逆热与不可逆热

Fig.5

Reversible heat and irreversible heat of electrode at 25 ℃

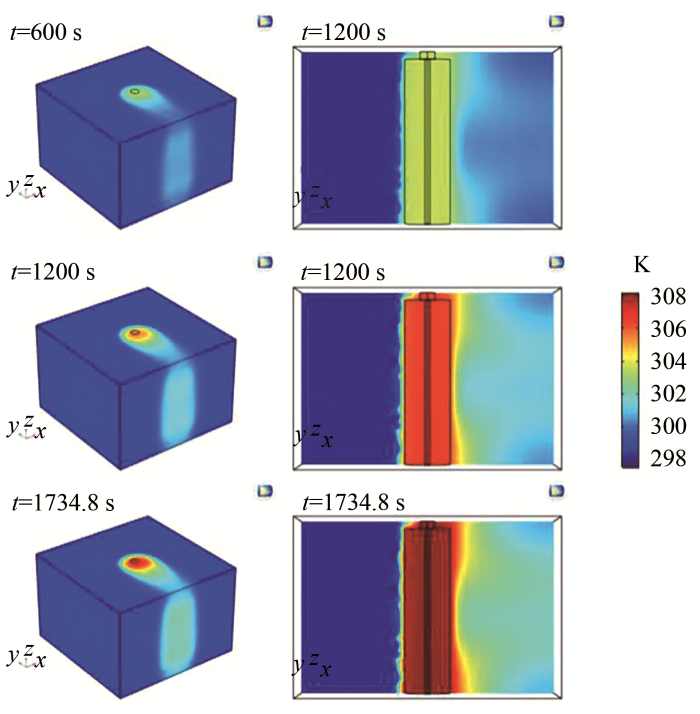

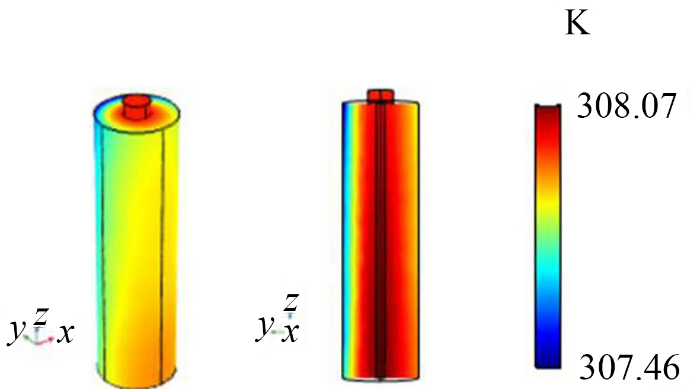

图6

温度场与切面温度分布

Fig.6

Temperature field and section temperature distribution

图7

放电结束时电池温度场与电池切面温度分布

Fig.7

Temperature field and section temperature distribution of battery at the end of discharge

[1]

陈坤, 李君, 于锋, 等. 基于红外热成像技术的锂离子电池热特性试验研究[J].科学技术与工程, 2019, 19(21): 173-180.

[本文引用: 1]

CHEN Kun, LI Jun, YU Feng, et al. Experimental study on thermal characteristics of lithium ion battery based on infrared thermal imaging technology[J]. Science Technology and Engineering, 2019, 19(21): 173-180.

[本文引用: 1]

[2]

徐如玉. 考虑温度和倍率特性的锂离子电池电化学建模及SOC估算研究[D]. 镇江: 江苏大学, 2019.

[本文引用: 1]

XU Ruyu. Electrochemical modeling and SOC estimation of lithium ion battery considering temperature and rate characteristics[D]. Zhenjiang: Jiangsu University, 2019.

[本文引用: 1]

[3]

CHEN Lunguo, HU Minghui, CAO Kaibin, et al. Core temperature estimation based on electro-thermal model of lithium-ion batteries[J]. International Journal of Energy Research, 2020, 44(7): doi: org/10.1002/er.5281.

[4]

黄伟男, 宋永丰, 张维戈, 等. 基于温度修正的锂离子电池协同热仿真构架[J]. 中国电机工程学报, 2020, 40(12): 4013-4024.

[本文引用: 1]

HUANG Weinan, SONG Yongfeng, ZHANG Weige, et al. Collaborative thermal simulation framework for lithium-ion batteries based on temperature correction[J]. Proceedings of the Chinese Society for Electrical Engineering, 2020, 40(12): 4013-4024.

[本文引用: 1]

[5]

NG B, COMAN P T, MUSTAIN W E, et al. Non-destructive parameter extraction for a reduced order lumped electrochemical-thermal model for simulating Li-ion full-cells[J]. Journal of Power Sources, 2020, 445: doi: 10.1016/j.jpowsour.2019.227296.

[本文引用: 1]

[6]

MEI Wenxin, DUAN Qiangling, ZHAO Chunpeng, et al. Three-dimensional layered electrochemical-thermal model for a lithium-ion pouch cell Part II. The effect of units number on the performance under adiabatic condition during the discharge[J]. International Journal of Heat and Mass Transfer, 2020, 148: doi: 10.1016/j.ijheatmasstransfer.2019.119082.

[本文引用: 1]

[7]

CHIEW J, CHIN C S, TOH W D, et al. A pseudo three-dimensional electrochemical-thermal model of a cylindrical LiFePO4 /graphite battery[J]. Applied Thermal Engineering, 2019, 147: 450-463.

[本文引用: 1]

[8]

黄伟. 基于电化学-热耦合模型的三元软包锂离子电池热分析[D]. 南昌: 南昌大学, 2019.

[本文引用: 1]

HUANG Wei. Thermal analysis of ternary soft pack lithium ion battery based on electrochemical thermal coupling model[D]. Nanchang: Nanchang University, 2019.

[本文引用: 1]

[9]

刘良, 王亢亢. 车用三元锂离子电池试验与热仿真研究[J].农业装备与车辆工程, 2020, 58(5): 6-10,14.

[本文引用: 1]

LIU Liang, WANG Kangkang. Experimental and thermal simulation of ternary lithium-ion batteries for vehicles[J]. Agricultural Equipment and Vehicle Engineering, 2020, 58(5): 6-10,14.

[本文引用: 1]

[10]

戴海燕, 王玉兴. 基于电化学热耦合模型的电动汽车电池模组热特性研究[J]. 汽车工程, 2020, 42(5): 665-671, 687.

[本文引用: 1]

DAI Haiyan, WANG Yuxing. Study on thermal characteristics of electric vehicle battery module based on electrochemical thermal coupling model [J]. Automotive Engineering, 2020, 42(5): 665-671, 687.

[本文引用: 1]

[11]

HOSSEINZADEH E, MARCO J, JENNINGS P. Electrochemical-thermal modelling and optimisation of lithium-ion battery design parameters using analysis of variance[J]. Energies, 2017, 10(9): doi: 10.3390/en10091278.

[本文引用: 1]

[12]

杨杰, 王婷, 杜春雨, 等.锂离子电池模型研究综述[J].储能科学与技术, 2019, 8(1): 58-64.

[本文引用: 1]

YANG Jie, WANG Ting, DU Chunyu, et al. Review of lithium ion battery model[J]. Energy Storage Science and Technology, 2019, 8 (1): 58-64.

[本文引用: 1]

[13]

匡勇, 刘霞, 钱振, 等. 锂离子电池产热特性理论模型研究进展[J].储能科学与技术, 2015, 4(6): 599-608.

[本文引用: 1]

KUANG Yong, LIU Xia, QIAN Zhen, et al. Research progress on theoretical models of thermal generation characteristics of lithium ion batteries[J]. Energy Storage Science and Technology, 2015, 4(6): 599-608.

[本文引用: 1]

[14]

李慧芳, 黄家剑, 李飞, 等. 锂离子电池在充放电过程中的产热研究[J].电源技术, 2015, 39(7): 1390-1393, 1481.

[本文引用: 1]

LI Huifang, HUANG Jiajian, LI Fei, et al. Study on heat generation of lithium-ion battery during charging and discharging[J]. Chinese Journal of Power Sources, 2015, 39 (7): 1390-1393, 1481.

[本文引用: 1]

1

... 锂离子电池在使用过程中起火爆炸的事件时有发生,这使得人们更加关注锂离子电池工作过程中的热特性[1 ] .现在的电池生产制造技术还做不到在电池内部置入温度传感器而不影响电池的性能,而且内置温度传感器将使电池生产成本极大增加.但是计算机的发展为我们提供了另一种研究电池工作过程的工具,将电池内部的电化学过程采用数学建模的方式在计算机上呈现,通过不断修正来提高模型的精确度,去获得我们需要的电池的参数变化[2 -4 ] .Ng等[5 ] 通过实验及建模来提取电化学-热耦合模型所需参数,开发了快速得到电池电压和温度的方法.Mei等[6 ] 建立三种不同尺度的电化学-热耦合模型仿真软包锂离子电池在25 ℃时不同放电倍率下的生热速率及电化学性能,比较三种模型的可靠性及快捷性.Chiew等[7 ] 使用COMSOL Multiphysics建立26650圆柱磷酸铁锂电池的伪三维电化学-热耦合模型,研究在20 ℃、25 ℃、30 ℃和不同放电倍率下电池的热特性.黄伟[8 ] 借助软件COMSOL Multiphysics 5.3建立软包锂离子电池的电化学-热耦合模型,对不同倍率放电的电池进行温度仿真实验,并分析电化学产热、极化热、欧姆热等产热方式的占比.刘良等[9 ] 对车用三元锂离子电池进行恒温恒倍率测试,并建立电化学-热耦合模型进行温度分布模拟.戴海燕等[10 ] 基于单体18650电池的电化学-热耦合模型研究电池组排布方式对电池热特性的影响,仿真结果表明交叉排列散热温度特性优于对齐排列.仿真与实验同时进行即能保证模型的准确性,又可以分析实验中难以测量的参数,对电池的生产设计具有一定的指导意义. ...

1

... 锂离子电池在使用过程中起火爆炸的事件时有发生,这使得人们更加关注锂离子电池工作过程中的热特性[1 ] .现在的电池生产制造技术还做不到在电池内部置入温度传感器而不影响电池的性能,而且内置温度传感器将使电池生产成本极大增加.但是计算机的发展为我们提供了另一种研究电池工作过程的工具,将电池内部的电化学过程采用数学建模的方式在计算机上呈现,通过不断修正来提高模型的精确度,去获得我们需要的电池的参数变化[2 -4 ] .Ng等[5 ] 通过实验及建模来提取电化学-热耦合模型所需参数,开发了快速得到电池电压和温度的方法.Mei等[6 ] 建立三种不同尺度的电化学-热耦合模型仿真软包锂离子电池在25 ℃时不同放电倍率下的生热速率及电化学性能,比较三种模型的可靠性及快捷性.Chiew等[7 ] 使用COMSOL Multiphysics建立26650圆柱磷酸铁锂电池的伪三维电化学-热耦合模型,研究在20 ℃、25 ℃、30 ℃和不同放电倍率下电池的热特性.黄伟[8 ] 借助软件COMSOL Multiphysics 5.3建立软包锂离子电池的电化学-热耦合模型,对不同倍率放电的电池进行温度仿真实验,并分析电化学产热、极化热、欧姆热等产热方式的占比.刘良等[9 ] 对车用三元锂离子电池进行恒温恒倍率测试,并建立电化学-热耦合模型进行温度分布模拟.戴海燕等[10 ] 基于单体18650电池的电化学-热耦合模型研究电池组排布方式对电池热特性的影响,仿真结果表明交叉排列散热温度特性优于对齐排列.仿真与实验同时进行即能保证模型的准确性,又可以分析实验中难以测量的参数,对电池的生产设计具有一定的指导意义. ...

1

... 锂离子电池在使用过程中起火爆炸的事件时有发生,这使得人们更加关注锂离子电池工作过程中的热特性[1 ] .现在的电池生产制造技术还做不到在电池内部置入温度传感器而不影响电池的性能,而且内置温度传感器将使电池生产成本极大增加.但是计算机的发展为我们提供了另一种研究电池工作过程的工具,将电池内部的电化学过程采用数学建模的方式在计算机上呈现,通过不断修正来提高模型的精确度,去获得我们需要的电池的参数变化[2 -4 ] .Ng等[5 ] 通过实验及建模来提取电化学-热耦合模型所需参数,开发了快速得到电池电压和温度的方法.Mei等[6 ] 建立三种不同尺度的电化学-热耦合模型仿真软包锂离子电池在25 ℃时不同放电倍率下的生热速率及电化学性能,比较三种模型的可靠性及快捷性.Chiew等[7 ] 使用COMSOL Multiphysics建立26650圆柱磷酸铁锂电池的伪三维电化学-热耦合模型,研究在20 ℃、25 ℃、30 ℃和不同放电倍率下电池的热特性.黄伟[8 ] 借助软件COMSOL Multiphysics 5.3建立软包锂离子电池的电化学-热耦合模型,对不同倍率放电的电池进行温度仿真实验,并分析电化学产热、极化热、欧姆热等产热方式的占比.刘良等[9 ] 对车用三元锂离子电池进行恒温恒倍率测试,并建立电化学-热耦合模型进行温度分布模拟.戴海燕等[10 ] 基于单体18650电池的电化学-热耦合模型研究电池组排布方式对电池热特性的影响,仿真结果表明交叉排列散热温度特性优于对齐排列.仿真与实验同时进行即能保证模型的准确性,又可以分析实验中难以测量的参数,对电池的生产设计具有一定的指导意义. ...

1

... 锂离子电池在使用过程中起火爆炸的事件时有发生,这使得人们更加关注锂离子电池工作过程中的热特性[1 ] .现在的电池生产制造技术还做不到在电池内部置入温度传感器而不影响电池的性能,而且内置温度传感器将使电池生产成本极大增加.但是计算机的发展为我们提供了另一种研究电池工作过程的工具,将电池内部的电化学过程采用数学建模的方式在计算机上呈现,通过不断修正来提高模型的精确度,去获得我们需要的电池的参数变化[2 -4 ] .Ng等[5 ] 通过实验及建模来提取电化学-热耦合模型所需参数,开发了快速得到电池电压和温度的方法.Mei等[6 ] 建立三种不同尺度的电化学-热耦合模型仿真软包锂离子电池在25 ℃时不同放电倍率下的生热速率及电化学性能,比较三种模型的可靠性及快捷性.Chiew等[7 ] 使用COMSOL Multiphysics建立26650圆柱磷酸铁锂电池的伪三维电化学-热耦合模型,研究在20 ℃、25 ℃、30 ℃和不同放电倍率下电池的热特性.黄伟[8 ] 借助软件COMSOL Multiphysics 5.3建立软包锂离子电池的电化学-热耦合模型,对不同倍率放电的电池进行温度仿真实验,并分析电化学产热、极化热、欧姆热等产热方式的占比.刘良等[9 ] 对车用三元锂离子电池进行恒温恒倍率测试,并建立电化学-热耦合模型进行温度分布模拟.戴海燕等[10 ] 基于单体18650电池的电化学-热耦合模型研究电池组排布方式对电池热特性的影响,仿真结果表明交叉排列散热温度特性优于对齐排列.仿真与实验同时进行即能保证模型的准确性,又可以分析实验中难以测量的参数,对电池的生产设计具有一定的指导意义. ...

1

... 锂离子电池在使用过程中起火爆炸的事件时有发生,这使得人们更加关注锂离子电池工作过程中的热特性[1 ] .现在的电池生产制造技术还做不到在电池内部置入温度传感器而不影响电池的性能,而且内置温度传感器将使电池生产成本极大增加.但是计算机的发展为我们提供了另一种研究电池工作过程的工具,将电池内部的电化学过程采用数学建模的方式在计算机上呈现,通过不断修正来提高模型的精确度,去获得我们需要的电池的参数变化[2 -4 ] .Ng等[5 ] 通过实验及建模来提取电化学-热耦合模型所需参数,开发了快速得到电池电压和温度的方法.Mei等[6 ] 建立三种不同尺度的电化学-热耦合模型仿真软包锂离子电池在25 ℃时不同放电倍率下的生热速率及电化学性能,比较三种模型的可靠性及快捷性.Chiew等[7 ] 使用COMSOL Multiphysics建立26650圆柱磷酸铁锂电池的伪三维电化学-热耦合模型,研究在20 ℃、25 ℃、30 ℃和不同放电倍率下电池的热特性.黄伟[8 ] 借助软件COMSOL Multiphysics 5.3建立软包锂离子电池的电化学-热耦合模型,对不同倍率放电的电池进行温度仿真实验,并分析电化学产热、极化热、欧姆热等产热方式的占比.刘良等[9 ] 对车用三元锂离子电池进行恒温恒倍率测试,并建立电化学-热耦合模型进行温度分布模拟.戴海燕等[10 ] 基于单体18650电池的电化学-热耦合模型研究电池组排布方式对电池热特性的影响,仿真结果表明交叉排列散热温度特性优于对齐排列.仿真与实验同时进行即能保证模型的准确性,又可以分析实验中难以测量的参数,对电池的生产设计具有一定的指导意义. ...

1

... 锂离子电池在使用过程中起火爆炸的事件时有发生,这使得人们更加关注锂离子电池工作过程中的热特性[1 ] .现在的电池生产制造技术还做不到在电池内部置入温度传感器而不影响电池的性能,而且内置温度传感器将使电池生产成本极大增加.但是计算机的发展为我们提供了另一种研究电池工作过程的工具,将电池内部的电化学过程采用数学建模的方式在计算机上呈现,通过不断修正来提高模型的精确度,去获得我们需要的电池的参数变化[2 -4 ] .Ng等[5 ] 通过实验及建模来提取电化学-热耦合模型所需参数,开发了快速得到电池电压和温度的方法.Mei等[6 ] 建立三种不同尺度的电化学-热耦合模型仿真软包锂离子电池在25 ℃时不同放电倍率下的生热速率及电化学性能,比较三种模型的可靠性及快捷性.Chiew等[7 ] 使用COMSOL Multiphysics建立26650圆柱磷酸铁锂电池的伪三维电化学-热耦合模型,研究在20 ℃、25 ℃、30 ℃和不同放电倍率下电池的热特性.黄伟[8 ] 借助软件COMSOL Multiphysics 5.3建立软包锂离子电池的电化学-热耦合模型,对不同倍率放电的电池进行温度仿真实验,并分析电化学产热、极化热、欧姆热等产热方式的占比.刘良等[9 ] 对车用三元锂离子电池进行恒温恒倍率测试,并建立电化学-热耦合模型进行温度分布模拟.戴海燕等[10 ] 基于单体18650电池的电化学-热耦合模型研究电池组排布方式对电池热特性的影响,仿真结果表明交叉排列散热温度特性优于对齐排列.仿真与实验同时进行即能保证模型的准确性,又可以分析实验中难以测量的参数,对电池的生产设计具有一定的指导意义. ...

1

... 锂离子电池在使用过程中起火爆炸的事件时有发生,这使得人们更加关注锂离子电池工作过程中的热特性[1 ] .现在的电池生产制造技术还做不到在电池内部置入温度传感器而不影响电池的性能,而且内置温度传感器将使电池生产成本极大增加.但是计算机的发展为我们提供了另一种研究电池工作过程的工具,将电池内部的电化学过程采用数学建模的方式在计算机上呈现,通过不断修正来提高模型的精确度,去获得我们需要的电池的参数变化[2 -4 ] .Ng等[5 ] 通过实验及建模来提取电化学-热耦合模型所需参数,开发了快速得到电池电压和温度的方法.Mei等[6 ] 建立三种不同尺度的电化学-热耦合模型仿真软包锂离子电池在25 ℃时不同放电倍率下的生热速率及电化学性能,比较三种模型的可靠性及快捷性.Chiew等[7 ] 使用COMSOL Multiphysics建立26650圆柱磷酸铁锂电池的伪三维电化学-热耦合模型,研究在20 ℃、25 ℃、30 ℃和不同放电倍率下电池的热特性.黄伟[8 ] 借助软件COMSOL Multiphysics 5.3建立软包锂离子电池的电化学-热耦合模型,对不同倍率放电的电池进行温度仿真实验,并分析电化学产热、极化热、欧姆热等产热方式的占比.刘良等[9 ] 对车用三元锂离子电池进行恒温恒倍率测试,并建立电化学-热耦合模型进行温度分布模拟.戴海燕等[10 ] 基于单体18650电池的电化学-热耦合模型研究电池组排布方式对电池热特性的影响,仿真结果表明交叉排列散热温度特性优于对齐排列.仿真与实验同时进行即能保证模型的准确性,又可以分析实验中难以测量的参数,对电池的生产设计具有一定的指导意义. ...

1

... 锂离子电池在使用过程中起火爆炸的事件时有发生,这使得人们更加关注锂离子电池工作过程中的热特性[1 ] .现在的电池生产制造技术还做不到在电池内部置入温度传感器而不影响电池的性能,而且内置温度传感器将使电池生产成本极大增加.但是计算机的发展为我们提供了另一种研究电池工作过程的工具,将电池内部的电化学过程采用数学建模的方式在计算机上呈现,通过不断修正来提高模型的精确度,去获得我们需要的电池的参数变化[2 -4 ] .Ng等[5 ] 通过实验及建模来提取电化学-热耦合模型所需参数,开发了快速得到电池电压和温度的方法.Mei等[6 ] 建立三种不同尺度的电化学-热耦合模型仿真软包锂离子电池在25 ℃时不同放电倍率下的生热速率及电化学性能,比较三种模型的可靠性及快捷性.Chiew等[7 ] 使用COMSOL Multiphysics建立26650圆柱磷酸铁锂电池的伪三维电化学-热耦合模型,研究在20 ℃、25 ℃、30 ℃和不同放电倍率下电池的热特性.黄伟[8 ] 借助软件COMSOL Multiphysics 5.3建立软包锂离子电池的电化学-热耦合模型,对不同倍率放电的电池进行温度仿真实验,并分析电化学产热、极化热、欧姆热等产热方式的占比.刘良等[9 ] 对车用三元锂离子电池进行恒温恒倍率测试,并建立电化学-热耦合模型进行温度分布模拟.戴海燕等[10 ] 基于单体18650电池的电化学-热耦合模型研究电池组排布方式对电池热特性的影响,仿真结果表明交叉排列散热温度特性优于对齐排列.仿真与实验同时进行即能保证模型的准确性,又可以分析实验中难以测量的参数,对电池的生产设计具有一定的指导意义. ...

1

... 锂离子电池在使用过程中起火爆炸的事件时有发生,这使得人们更加关注锂离子电池工作过程中的热特性[1 ] .现在的电池生产制造技术还做不到在电池内部置入温度传感器而不影响电池的性能,而且内置温度传感器将使电池生产成本极大增加.但是计算机的发展为我们提供了另一种研究电池工作过程的工具,将电池内部的电化学过程采用数学建模的方式在计算机上呈现,通过不断修正来提高模型的精确度,去获得我们需要的电池的参数变化[2 -4 ] .Ng等[5 ] 通过实验及建模来提取电化学-热耦合模型所需参数,开发了快速得到电池电压和温度的方法.Mei等[6 ] 建立三种不同尺度的电化学-热耦合模型仿真软包锂离子电池在25 ℃时不同放电倍率下的生热速率及电化学性能,比较三种模型的可靠性及快捷性.Chiew等[7 ] 使用COMSOL Multiphysics建立26650圆柱磷酸铁锂电池的伪三维电化学-热耦合模型,研究在20 ℃、25 ℃、30 ℃和不同放电倍率下电池的热特性.黄伟[8 ] 借助软件COMSOL Multiphysics 5.3建立软包锂离子电池的电化学-热耦合模型,对不同倍率放电的电池进行温度仿真实验,并分析电化学产热、极化热、欧姆热等产热方式的占比.刘良等[9 ] 对车用三元锂离子电池进行恒温恒倍率测试,并建立电化学-热耦合模型进行温度分布模拟.戴海燕等[10 ] 基于单体18650电池的电化学-热耦合模型研究电池组排布方式对电池热特性的影响,仿真结果表明交叉排列散热温度特性优于对齐排列.仿真与实验同时进行即能保证模型的准确性,又可以分析实验中难以测量的参数,对电池的生产设计具有一定的指导意义. ...

1

... 锂离子电池在使用过程中起火爆炸的事件时有发生,这使得人们更加关注锂离子电池工作过程中的热特性[1 ] .现在的电池生产制造技术还做不到在电池内部置入温度传感器而不影响电池的性能,而且内置温度传感器将使电池生产成本极大增加.但是计算机的发展为我们提供了另一种研究电池工作过程的工具,将电池内部的电化学过程采用数学建模的方式在计算机上呈现,通过不断修正来提高模型的精确度,去获得我们需要的电池的参数变化[2 -4 ] .Ng等[5 ] 通过实验及建模来提取电化学-热耦合模型所需参数,开发了快速得到电池电压和温度的方法.Mei等[6 ] 建立三种不同尺度的电化学-热耦合模型仿真软包锂离子电池在25 ℃时不同放电倍率下的生热速率及电化学性能,比较三种模型的可靠性及快捷性.Chiew等[7 ] 使用COMSOL Multiphysics建立26650圆柱磷酸铁锂电池的伪三维电化学-热耦合模型,研究在20 ℃、25 ℃、30 ℃和不同放电倍率下电池的热特性.黄伟[8 ] 借助软件COMSOL Multiphysics 5.3建立软包锂离子电池的电化学-热耦合模型,对不同倍率放电的电池进行温度仿真实验,并分析电化学产热、极化热、欧姆热等产热方式的占比.刘良等[9 ] 对车用三元锂离子电池进行恒温恒倍率测试,并建立电化学-热耦合模型进行温度分布模拟.戴海燕等[10 ] 基于单体18650电池的电化学-热耦合模型研究电池组排布方式对电池热特性的影响,仿真结果表明交叉排列散热温度特性优于对齐排列.仿真与实验同时进行即能保证模型的准确性,又可以分析实验中难以测量的参数,对电池的生产设计具有一定的指导意义. ...

1

... 锂离子电池在使用过程中起火爆炸的事件时有发生,这使得人们更加关注锂离子电池工作过程中的热特性[1 ] .现在的电池生产制造技术还做不到在电池内部置入温度传感器而不影响电池的性能,而且内置温度传感器将使电池生产成本极大增加.但是计算机的发展为我们提供了另一种研究电池工作过程的工具,将电池内部的电化学过程采用数学建模的方式在计算机上呈现,通过不断修正来提高模型的精确度,去获得我们需要的电池的参数变化[2 -4 ] .Ng等[5 ] 通过实验及建模来提取电化学-热耦合模型所需参数,开发了快速得到电池电压和温度的方法.Mei等[6 ] 建立三种不同尺度的电化学-热耦合模型仿真软包锂离子电池在25 ℃时不同放电倍率下的生热速率及电化学性能,比较三种模型的可靠性及快捷性.Chiew等[7 ] 使用COMSOL Multiphysics建立26650圆柱磷酸铁锂电池的伪三维电化学-热耦合模型,研究在20 ℃、25 ℃、30 ℃和不同放电倍率下电池的热特性.黄伟[8 ] 借助软件COMSOL Multiphysics 5.3建立软包锂离子电池的电化学-热耦合模型,对不同倍率放电的电池进行温度仿真实验,并分析电化学产热、极化热、欧姆热等产热方式的占比.刘良等[9 ] 对车用三元锂离子电池进行恒温恒倍率测试,并建立电化学-热耦合模型进行温度分布模拟.戴海燕等[10 ] 基于单体18650电池的电化学-热耦合模型研究电池组排布方式对电池热特性的影响,仿真结果表明交叉排列散热温度特性优于对齐排列.仿真与实验同时进行即能保证模型的准确性,又可以分析实验中难以测量的参数,对电池的生产设计具有一定的指导意义. ...

1

... 锂离子电池在使用过程中起火爆炸的事件时有发生,这使得人们更加关注锂离子电池工作过程中的热特性[1 ] .现在的电池生产制造技术还做不到在电池内部置入温度传感器而不影响电池的性能,而且内置温度传感器将使电池生产成本极大增加.但是计算机的发展为我们提供了另一种研究电池工作过程的工具,将电池内部的电化学过程采用数学建模的方式在计算机上呈现,通过不断修正来提高模型的精确度,去获得我们需要的电池的参数变化[2 -4 ] .Ng等[5 ] 通过实验及建模来提取电化学-热耦合模型所需参数,开发了快速得到电池电压和温度的方法.Mei等[6 ] 建立三种不同尺度的电化学-热耦合模型仿真软包锂离子电池在25 ℃时不同放电倍率下的生热速率及电化学性能,比较三种模型的可靠性及快捷性.Chiew等[7 ] 使用COMSOL Multiphysics建立26650圆柱磷酸铁锂电池的伪三维电化学-热耦合模型,研究在20 ℃、25 ℃、30 ℃和不同放电倍率下电池的热特性.黄伟[8 ] 借助软件COMSOL Multiphysics 5.3建立软包锂离子电池的电化学-热耦合模型,对不同倍率放电的电池进行温度仿真实验,并分析电化学产热、极化热、欧姆热等产热方式的占比.刘良等[9 ] 对车用三元锂离子电池进行恒温恒倍率测试,并建立电化学-热耦合模型进行温度分布模拟.戴海燕等[10 ] 基于单体18650电池的电化学-热耦合模型研究电池组排布方式对电池热特性的影响,仿真结果表明交叉排列散热温度特性优于对齐排列.仿真与实验同时进行即能保证模型的准确性,又可以分析实验中难以测量的参数,对电池的生产设计具有一定的指导意义. ...

1

... 锂离子电池在使用过程中起火爆炸的事件时有发生,这使得人们更加关注锂离子电池工作过程中的热特性[1 ] .现在的电池生产制造技术还做不到在电池内部置入温度传感器而不影响电池的性能,而且内置温度传感器将使电池生产成本极大增加.但是计算机的发展为我们提供了另一种研究电池工作过程的工具,将电池内部的电化学过程采用数学建模的方式在计算机上呈现,通过不断修正来提高模型的精确度,去获得我们需要的电池的参数变化[2 -4 ] .Ng等[5 ] 通过实验及建模来提取电化学-热耦合模型所需参数,开发了快速得到电池电压和温度的方法.Mei等[6 ] 建立三种不同尺度的电化学-热耦合模型仿真软包锂离子电池在25 ℃时不同放电倍率下的生热速率及电化学性能,比较三种模型的可靠性及快捷性.Chiew等[7 ] 使用COMSOL Multiphysics建立26650圆柱磷酸铁锂电池的伪三维电化学-热耦合模型,研究在20 ℃、25 ℃、30 ℃和不同放电倍率下电池的热特性.黄伟[8 ] 借助软件COMSOL Multiphysics 5.3建立软包锂离子电池的电化学-热耦合模型,对不同倍率放电的电池进行温度仿真实验,并分析电化学产热、极化热、欧姆热等产热方式的占比.刘良等[9 ] 对车用三元锂离子电池进行恒温恒倍率测试,并建立电化学-热耦合模型进行温度分布模拟.戴海燕等[10 ] 基于单体18650电池的电化学-热耦合模型研究电池组排布方式对电池热特性的影响,仿真结果表明交叉排列散热温度特性优于对齐排列.仿真与实验同时进行即能保证模型的准确性,又可以分析实验中难以测量的参数,对电池的生产设计具有一定的指导意义. ...

1

... 锂离子电池在使用过程中起火爆炸的事件时有发生,这使得人们更加关注锂离子电池工作过程中的热特性[1 ] .现在的电池生产制造技术还做不到在电池内部置入温度传感器而不影响电池的性能,而且内置温度传感器将使电池生产成本极大增加.但是计算机的发展为我们提供了另一种研究电池工作过程的工具,将电池内部的电化学过程采用数学建模的方式在计算机上呈现,通过不断修正来提高模型的精确度,去获得我们需要的电池的参数变化[2 -4 ] .Ng等[5 ] 通过实验及建模来提取电化学-热耦合模型所需参数,开发了快速得到电池电压和温度的方法.Mei等[6 ] 建立三种不同尺度的电化学-热耦合模型仿真软包锂离子电池在25 ℃时不同放电倍率下的生热速率及电化学性能,比较三种模型的可靠性及快捷性.Chiew等[7 ] 使用COMSOL Multiphysics建立26650圆柱磷酸铁锂电池的伪三维电化学-热耦合模型,研究在20 ℃、25 ℃、30 ℃和不同放电倍率下电池的热特性.黄伟[8 ] 借助软件COMSOL Multiphysics 5.3建立软包锂离子电池的电化学-热耦合模型,对不同倍率放电的电池进行温度仿真实验,并分析电化学产热、极化热、欧姆热等产热方式的占比.刘良等[9 ] 对车用三元锂离子电池进行恒温恒倍率测试,并建立电化学-热耦合模型进行温度分布模拟.戴海燕等[10 ] 基于单体18650电池的电化学-热耦合模型研究电池组排布方式对电池热特性的影响,仿真结果表明交叉排列散热温度特性优于对齐排列.仿真与实验同时进行即能保证模型的准确性,又可以分析实验中难以测量的参数,对电池的生产设计具有一定的指导意义. ...

1

... 锂离子电池在使用过程中起火爆炸的事件时有发生,这使得人们更加关注锂离子电池工作过程中的热特性[1 ] .现在的电池生产制造技术还做不到在电池内部置入温度传感器而不影响电池的性能,而且内置温度传感器将使电池生产成本极大增加.但是计算机的发展为我们提供了另一种研究电池工作过程的工具,将电池内部的电化学过程采用数学建模的方式在计算机上呈现,通过不断修正来提高模型的精确度,去获得我们需要的电池的参数变化[2 -4 ] .Ng等[5 ] 通过实验及建模来提取电化学-热耦合模型所需参数,开发了快速得到电池电压和温度的方法.Mei等[6 ] 建立三种不同尺度的电化学-热耦合模型仿真软包锂离子电池在25 ℃时不同放电倍率下的生热速率及电化学性能,比较三种模型的可靠性及快捷性.Chiew等[7 ] 使用COMSOL Multiphysics建立26650圆柱磷酸铁锂电池的伪三维电化学-热耦合模型,研究在20 ℃、25 ℃、30 ℃和不同放电倍率下电池的热特性.黄伟[8 ] 借助软件COMSOL Multiphysics 5.3建立软包锂离子电池的电化学-热耦合模型,对不同倍率放电的电池进行温度仿真实验,并分析电化学产热、极化热、欧姆热等产热方式的占比.刘良等[9 ] 对车用三元锂离子电池进行恒温恒倍率测试,并建立电化学-热耦合模型进行温度分布模拟.戴海燕等[10 ] 基于单体18650电池的电化学-热耦合模型研究电池组排布方式对电池热特性的影响,仿真结果表明交叉排列散热温度特性优于对齐排列.仿真与实验同时进行即能保证模型的准确性,又可以分析实验中难以测量的参数,对电池的生产设计具有一定的指导意义. ...

1

... 电池的电化学模型以Newman模型为基础,由负极集流体、负极涂层、隔膜、正极集流体、正极涂层构成,将正负极视为由相同颗粒组成的带有间隙的多孔电极[11 -12 ] ,颗粒半径越小,电池充放电循环性能越好,而电解液则充满颗粒间空隙,如图2 所示.负极为石墨,正极为三元材料NCM,电解液为LiPF6 ,各部分材料参数见表4 .当电池处于充电状态时,Li+ 从正极固体颗粒表面脱出,在电解液中穿过隔膜,在负极颗粒表面嵌入,形成嵌锂石墨;当电池处于放电状态时,锂离子从负极脱出回到正极,锂离子嵌入和脱出的数目越多,电池容量越大.由于浓度差的存在,Li+ 在正负极颗粒内部进行固相扩散,在电解液中进行液相的扩散和迁移. ...

1

... 电池的电化学模型以Newman模型为基础,由负极集流体、负极涂层、隔膜、正极集流体、正极涂层构成,将正负极视为由相同颗粒组成的带有间隙的多孔电极[11 -12 ] ,颗粒半径越小,电池充放电循环性能越好,而电解液则充满颗粒间空隙,如图2 所示.负极为石墨,正极为三元材料NCM,电解液为LiPF6 ,各部分材料参数见表4 .当电池处于充电状态时,Li+ 从正极固体颗粒表面脱出,在电解液中穿过隔膜,在负极颗粒表面嵌入,形成嵌锂石墨;当电池处于放电状态时,锂离子从负极脱出回到正极,锂离子嵌入和脱出的数目越多,电池容量越大.由于浓度差的存在,Li+ 在正负极颗粒内部进行固相扩散,在电解液中进行液相的扩散和迁移. ...

1

... 电池的电化学模型以Newman模型为基础,由负极集流体、负极涂层、隔膜、正极集流体、正极涂层构成,将正负极视为由相同颗粒组成的带有间隙的多孔电极[11 -12 ] ,颗粒半径越小,电池充放电循环性能越好,而电解液则充满颗粒间空隙,如图2 所示.负极为石墨,正极为三元材料NCM,电解液为LiPF6 ,各部分材料参数见表4 .当电池处于充电状态时,Li+ 从正极固体颗粒表面脱出,在电解液中穿过隔膜,在负极颗粒表面嵌入,形成嵌锂石墨;当电池处于放电状态时,锂离子从负极脱出回到正极,锂离子嵌入和脱出的数目越多,电池容量越大.由于浓度差的存在,Li+ 在正负极颗粒内部进行固相扩散,在电解液中进行液相的扩散和迁移. ...

1

... 电池产生的热量包括可逆热(充放电过程中熵变引起)与不可逆热(欧姆热、极化热),而可逆热与极化热均为电化学反应热,可逆热是电池内部发生电化学反应时引起的热量变化,极化热是由于电池内部在伴随电化学反应产生的极化内阻引起的能量损失,欧姆热为电流流经导电介质时产生的热量[13 -14 ] . ...

1

... 电池产生的热量包括可逆热(充放电过程中熵变引起)与不可逆热(欧姆热、极化热),而可逆热与极化热均为电化学反应热,可逆热是电池内部发生电化学反应时引起的热量变化,极化热是由于电池内部在伴随电化学反应产生的极化内阻引起的能量损失,欧姆热为电流流经导电介质时产生的热量[13 -14 ] . ...

1

... 电池产生的热量包括可逆热(充放电过程中熵变引起)与不可逆热(欧姆热、极化热),而可逆热与极化热均为电化学反应热,可逆热是电池内部发生电化学反应时引起的热量变化,极化热是由于电池内部在伴随电化学反应产生的极化内阻引起的能量损失,欧姆热为电流流经导电介质时产生的热量[13 -14 ] . ...

1

... 电池产生的热量包括可逆热(充放电过程中熵变引起)与不可逆热(欧姆热、极化热),而可逆热与极化热均为电化学反应热,可逆热是电池内部发生电化学反应时引起的热量变化,极化热是由于电池内部在伴随电化学反应产生的极化内阻引起的能量损失,欧姆热为电流流经导电介质时产生的热量[13 -14 ] . ...