国内外研究人员针对锂离子电池的热失控机理进行了大量研究[3-6],热失控的引发机制主要可分为机械滥用、电滥用和热滥用三大类[2],三类滥用均会使得电池内部热量积累,触发电池内固体电解液界面(solid electrolyte interface,SEI)膜分解、负极与电解液反应、隔膜熔化、正极材料与电解液反应等副反应发生。上述各类副反应使得电池内部形成“升温-产热-升温”的“链式反应”结构,最终放出大量热量,电池热失控触发。在实际场景中,电池的热失控通常为多种因素的作用结果,具体地,机械滥用和电滥用均会引起电池过温,从而形成热滥用最终导致热失控。而电池的热失控通常为渐进演化过程,在早期往往难以察觉,这就需要必要的安全管理系统来保证用户安全。

通过各种滥用工况下电池热失控过程中的电、热特性模拟仿真研究,掌握热失控发生的规律,对电池管理系统的设计以及安全预警技术开发具有重要意义。国内外的相关研究也在逐步开展,Hallaj等[7]使用加速量热仪(accelerated rate calorimeter,ARC)探究了电池热失控的触发条件,结果表明,当电池荷电状态增加时,电池的热失控触发起始温度会显著降低。Spotnitz等[3]研究了电池内部各类副反应产热,在此基础上开发了针对各种滥用行为如过温、短路、过充、针刺和挤压等的热失控模型。Kim等[8]针对圆柱形锂离子电池,构建了三维热失控模型,研究了电池在烘箱中热滥用情况下的热失控特性。Sahraei等[9]针对18650型圆柱锂离子电池,测试了电池在各种挤压条件下的失效行为,建立了电池应力模型并实施了仿真,而模型缺乏对电池温度响应特性的描述。Coman等[10]针对18650型锂离子电池建立了热失控模型,用于模拟电池内短路引发的热失控特性,通过在短路产热项中引入效率因子,避免了对短路行为的细节描述,使得模型复杂程度降低。Zhao等[11]针对方型锂离子电池建立了电化学-热耦合模型,对针刺滥用条件下电池的热失控特性进行了仿真,并研究了针刺引发的短路内阻对热失控特性的影响。Feng等[12]利用大型动力电池量热仪,对25 A·h的三元锂离子动力电池的过热热失控特性进行了研究,并记录了热失控过程中的电压与内阻特性。Guo等[13]针对大容量方型锂离子电池构建了电池三维热滥用模型,研究了烘箱温度对电池热失控过程中电池内部温度分布的影响。Ren等[14]针对40 A·h软包锂离子电池进行了电池过充-热失控测试,对比了不同充电倍率下的电压、温度响应特性,并建立了电池过充-热失控模型实现了对电池特性的仿真。

从上述文献调研可见,目前国内外对于锂离子电池热失控的仿真研究主要针对单个滥用工况诱发的热失控过程,极少考虑多种滥用条件耦合下的热失控过程。需要指出的是,锂离子电池工作环境复杂多变,在实际应用过程中,其热失控的触发会受到多种因素共同影响,而多种滥用工况下锂离子电池的热失控研究还鲜见文献报道。因此,本文基于锂离子电池电-热滥用耦合热失控模型,研究了过充和过热耦合作用下电池热失控过程中的电、热动态特性,探究了充电倍率、环境温度和对流传热系数等因素对热失控过程的影响以及其互相影响规律。

1 锂离子电池电-热滥用耦合热失控模型

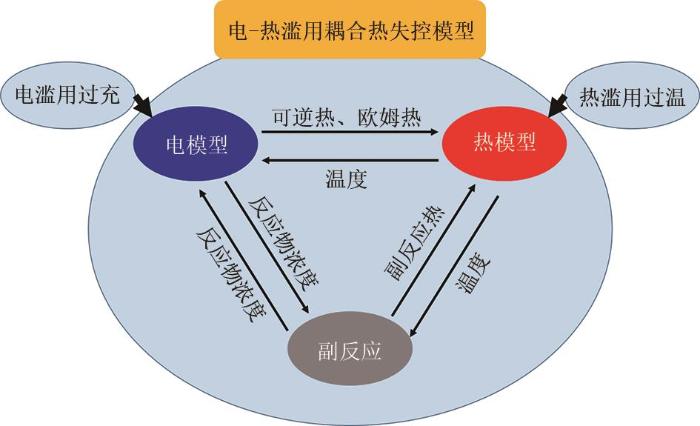

本研究以容量为25 A·h的动力锂离子电池作为研究对象,其正极活性物质为NCM三元材料,负极活性物质为石墨,采用PE基为隔膜。为研究电池多种滥用共存下的热失控特性,建立了该款锂离子电池的电-热滥用耦合热失控模型,其由电模型、热模型和副反应模型几部分构成,不同模型之间的关系如图1所示。其中电模型采用简化的等效电路模型,模拟电池充电过程中的电流、电压响应,并计算得到电池内部的欧姆热和可逆热产热速率,传入到热模型中;副反应模型用于描述充电以及电池升温过程中电池内部所发生的各类副反应,并将基于反应动力学计算所得产热速率传递至热模型;热模型基于产热速率和所处换热环境获得电池温度分布,并将温度信息反馈至电模型和副反应模型中,用于更新二者模型参数。基于此模型,本文研究了过充-过温耦合作用下的电池热失控特性,并分析了充电倍率和换热环境如环境温度、散热速率对热失控特性的影响。

图1

图1

电-热滥用耦合热失控模型

Fig. 1

Electrical-thermal abuse coupled battery thermal runaway model

1.1 电模型

本研究采用等效电路模型仿真电池充电过程中的电流、电压响应特性[15]。其运行过程中的端电压可根据下式计算

式中,UT为电池端电压;y为正极材料中Li的化学计量数,在仿真中设置其初值为0.996;Upos为正极电位,其为y的函数;x为负极材料LixC6中Li的化学计量数,在仿真中设置其初值为0.05;Uneg为负极电位,其为x的函数;I为电池充电电流;R为电池等效内阻。在充电过程中,锂离子从正极活性物质中脱出进入电解液,y逐渐减小;在负极,锂离子从电解液中嵌入活性物质颗粒,x逐渐增加,二者变化可根据下式计算

式中,Cpos与Cneg分别为正极与负极的可用容量。

在电池充电过程中,电池内阻会产生一定的不可逆热,相应地,欧姆产热速率可用下式计算

可逆热产热速率则根据下式计算

表1 熵热系数在不同荷电状态下的值

Table 1

| SOC | 0 | 0.2 | 0.4 | 0.6 | 0.8 | 1.0 | >1.0 |

|---|---|---|---|---|---|---|---|

| 0.310 | 0.130 | 0.005 | 0.020 | 0.032 | 0.059 | 0 |

1.2 热模型

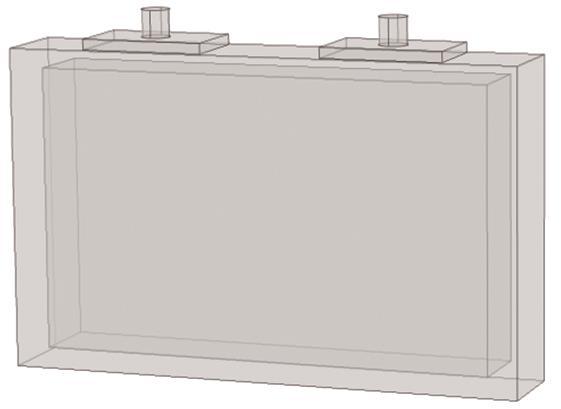

针对本研究电池所建立三维热模型的几何结构如图2所示,其由电芯、壳体、正负极柱等部分构成,各部分热量守恒方程通用形式如

式中,

式中,qohm、qrev和qsid分别为欧姆热、可逆热和副反应产热速率。此外,在各不同组件接触界面的接触热阻采用等效热阻层进行模拟。在电池表面,将对流换热作为边界条件

式中,h为对流传热系数;Tenv为环境温度。

图2

表2 电池各组件热模型参数

Table 2

| 组件名称 | 材料名称 | Cp /J·(kg·K)-1 | ||

|---|---|---|---|---|

| 内核 | 内核 | 2600 | 1100 | |

| 壳体 | 铝 | 2700 | 900 | 160 |

| 正极柱 | 铝 | 2700 | 900 | 160 |

| 负极柱 | 铜镀镍 | 8522 | 385 | 146 |

1.3 副反应模型

随着电池充电的进行以及电池温度的升高,电池内部除正负极的锂离子嵌入/脱出外,还伴随着一系列副反应的进行,这些副反应往往伴随着大量热量的释放。各副反应产热速率可根据下式计算

在电池充电过程中,正极电位逐步升高而负极电位逐渐降低,当负极电位降低至0 V以下时,充电中部分锂离子被还原后沉积在负极表面,这些沉积锂与电解液直接接触会发生副反应,负极表面沉积锂含量的变化速率可用下式表示[14]

式中,nLi为锂在负极的沉积量;iLi为充电过程与锂沉积相应的电流;KLi为沉积锂与电解液的反应速率;

式中,A为该反应的指前因子;Ea为该反应的活化能;kLi为反应相关参数,设置为较大值;cele为电解液归一化浓度。

随着正极电位的升高,电解液在高电位下会发生氧化分解反应,其反应速率可根据下式计算[14]

式中,Uele,ref为电解液的氧化电位;rcat为正极活性物质表面膜阻;当Ucat+Ircat-Uele,ref>0时,触发氧化反应。此外,在温度到达140 ℃时,电解液也会发生热分解反应,其反应速率可用下式计算[20]

电解液的浓度变化可用下式表示

式中,

式中,cSEI为SEI膜归一化浓度。负极SEI的分解使得负极活性物质失去保护,从而与电解液和黏结剂等发生反应,其触发温度设置为65 ℃,反应速率可用下式表示[20]

式中,cano为负极活性物质归一化浓度。

式中,ccat为正极材料的归一化浓度。

除上述副反应外,在电池温度到达隔膜熔化温度后,电池内部隔膜的熔化使得正负极直接接触引发大规模短路,大量的电能以热量的形式释放,内部剧烈内短路的电能释放速率可根据下式计算[20]

表3 电池内部副反应相关参数

Table 3

| 副反应sr | 焓变 | 指前因子Asr/s-1 | 活化能Ea,sr/J·mol-1 |

|---|---|---|---|

| Li | 585.5 | ||

| ele | 728 | 1200 | |

| SEI | 257 | ||

| ano | 1714 | 8 | |

| Cat,1 | 77 | ||

| Cat,2 | 84 |

2 结果与讨论

2.1 室温下电池热失控特性

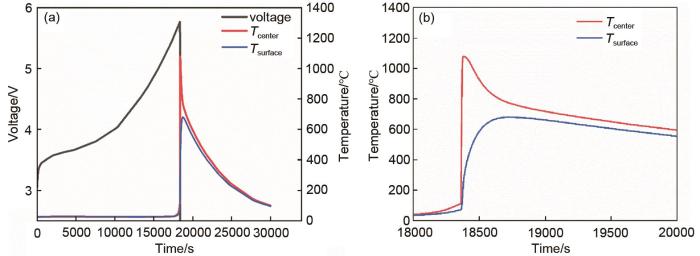

首先,在环境温度25 ℃,换热系数为5 W/(m2·K),1/3 C充电倍率条件下,对电池过充-热失控过程中的电、热特性进行仿真。图3(a)所示为该操作工况下电池的端电压和温度响应曲线。从图中可见,随着充电进行,电池端电压逐步升高,当充电时间约为11000 s时,电池电压达到截止电压4.2 V,为模拟电池电控系统失效可能引发的过充隐患,在仿真中持续对电池进行恒流充电。可以看出,随着充电进行,电池端电压持续升高,而后在接近18360 s时突降为0,此时电池SOC为170%。同时,电池中心温度升至120 ℃,触发隔膜熔融,导致电池正极与负极直接接触,电能以热量的形式释放,引发电池温度继续上升,触发多类副反应,进一步加剧电池温升。在18380 s时,电池中心温度达到峰值1079 ℃,之后电池中心温度逐步降低。从图3(b)可见,相较于电池中心,电池表面由于与环境散热距离更短,其温度相对较低。随着电池中心温度的快速上升,电池表面温度也会经历快速上升的过程,但相对而言,电池表面的温度上升周期更长,从18360至18720 s电池表面温度上升至680 ℃。

图3

图3

1/3 C充电倍率下电池过充热失控电压、温度曲线:(a) 0~30000 s电压与温度曲线;(b) 18000~20000 s温度曲线

Fig. 3

Battery voltage and temperature profile under 1/3 C overcharge-thermal runaway: (a) voltage and temperature profile during 0~30000 s; (b) temperature profile during 18000~20000 s

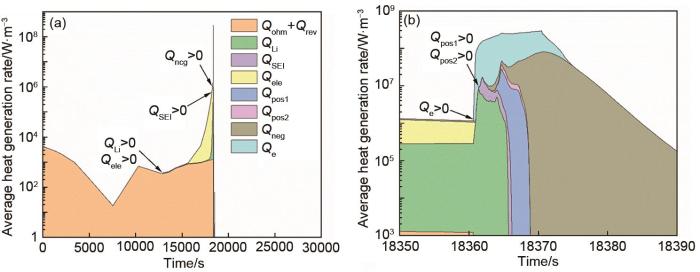

图4所示为该条件下,电池内部各副反应产热速率平均值变化图。由图中可见,在电池充电至约12500 s,电池内部产热以充电电流引发的欧姆热和可逆热产热为主,总体产热速率较低,小于104 W/m3,因此电池温升也较低,从图3可知此时电池温度约为26 ℃,温升不到1 ℃。当电池充电至12500 s时,SOC约为116%,电池已处于过充状态,随着负极嵌锂量的增加,负极电位进一步降低,当负极电位降低至0 V以下时,析锂反应被触发,沉积锂进一步与电解液反应放出热量。随着充电的继续进行,正极电位升高到达电解液的分解电位,电解液分解反应进一步加剧。在欧姆热、可逆热以及锂与电解液的反应产热的作用下,电池温度进一步提高,在18095 s,电池内部温度到达40 ℃,触发SEI膜分解,电池内部产热速率进一步加快;在18225 s,电池温度升高至65 ℃,触发负极活性物质分解;在各类产热共同作用下,电池升温至120 ℃,触发隔膜熔融,造成电池内部大规模短路,电池内储存的电能以热能的形式释放,并进一步推高电池温度。在18361 s电池内部温度到达180 ℃,并于18362 s突破220 ℃,触发正极材料的分解反应,反应速率如

图4

图4

电池过充-热失控过程中各部分产热速率变化图:(a) 0~30000 s;(b) 18350~18390 s

Fig. 4

Heat generation rate during battery overcharge-thermal runaway process: (a) 0~30000 s;(b) 18350~18390 s

2.2 散热环境对热失控影响

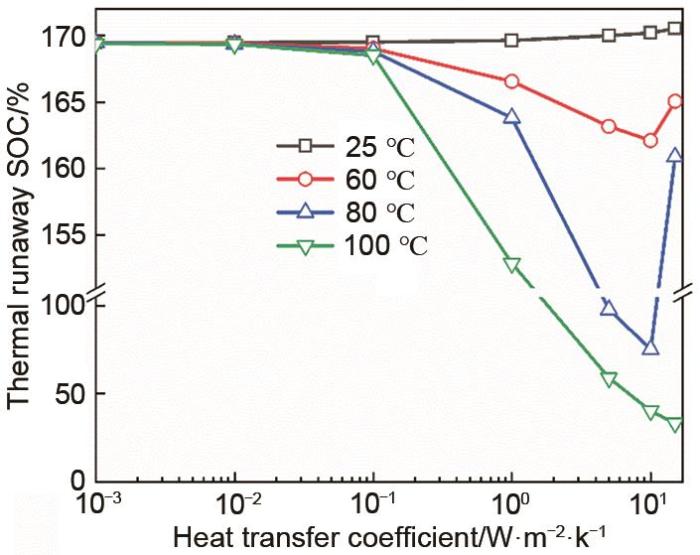

为研究电池所处环境对过充热失控的影响,分别在环境温度为25、60、80和100 ℃,对流换热系数为0.001、0.01、0.1、1、5、10和15 W/(m2·K)的条件下,对1/3 C倍率恒流充电过程中的电池热失控行为进行了仿真。图5所示为不同环境温度下,过充热失控SOC随换热系数变化图。从图中可见,不同换热系数下,热失控SOC随环境温度的变化规律呈现出一定的差异。具体地,在25 ℃环境温度下,随着对流换热系数的提高,热失控SOC逐渐增加。其原因可能在于,随着对流换热系数增加,电池向环境的散热速率加快,电池内部热量累积速率降低,电池热失控发生相对延后。而当环境温度升高至60与80 ℃时,热失控SOC会随着对流换热系数的增加先减小后升高。当环境温度升高至100 ℃时,随着对流换热系数的增加,热失控SOC会逐渐降低,当换热系数高于5 W/(m2·K)时,电池热失控SOC降至50%以下,意味着电池在未发生过充时,过高的温度即可触发热失控。

图5

图5

不同环境温度下过充热失控SOC随对流传热系数变化图

Fig. 5

The relationship between thermal runaway SOC and convection heat transfer coefficient

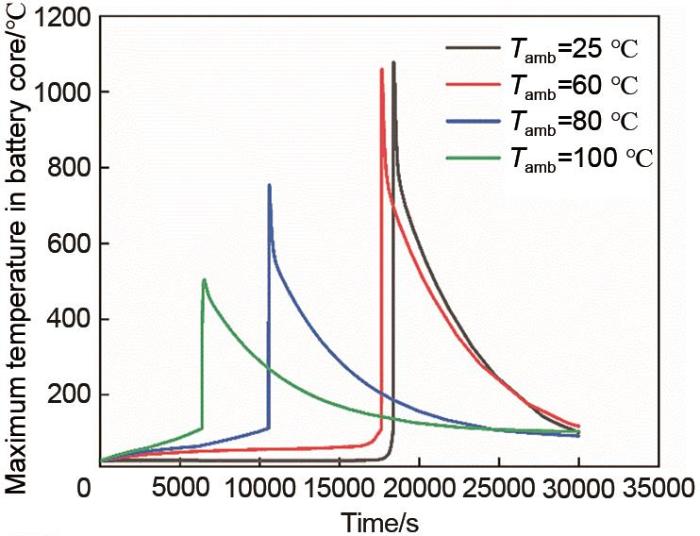

图6

图6

不同环境温度下电池过充热失控温度变化对比图

Fig. 6

Comparison of battery temperature profile during overcharge-thermal runaway process under different environment temperature

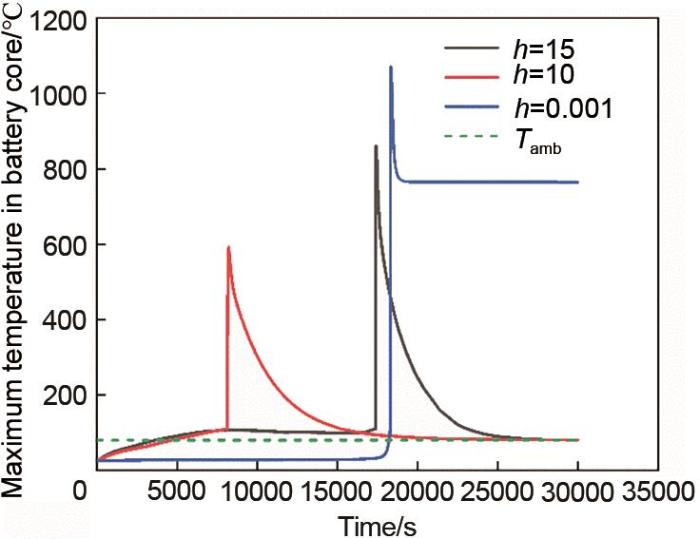

从图5可知在环境温度为60和80 ℃时,随着对流换热系数的提高,电池热失控SOC先降低后增加。图7为环境温度80 ℃时,不同换热系数下电芯最高温度变化对比图。从图中可见,在充电初期,电池温度低于环境温度,热量从环境向电池转移,因此当换热系数从10 W/(m2·K)增加到15 W/(m2·K)时,电池温升加快;而当电池温度超过80 ℃后,热量从电池向环境转移,此时相较于10 W/(m2·K)换热系数,电池在换热系数为15 W/(m2·K)条件下温升更慢,电池热失控的时间相应延后。上述结果表明,在电池充电过程中首先应保证环境温度不能过高,过高的环境温度会导致电池热失控的提前发生。在室温环境下,加强散热总会延后热失控的发生。而当电池所处环境温度过高,比如100 ℃时,该情况可能由电池组内个别单体的异常产热引起或热失控在电池包内的蔓延引起,此时应该做到热量隔绝。

图7

图7

不同散热系数下电池热失控中内芯最高温度变化曲线

Fig. 7

Comparison of battery temperature profile during overcharge-thermal runaway process under different heat transfer coefficient

2.3 高温环境下充电倍率对热失控影响

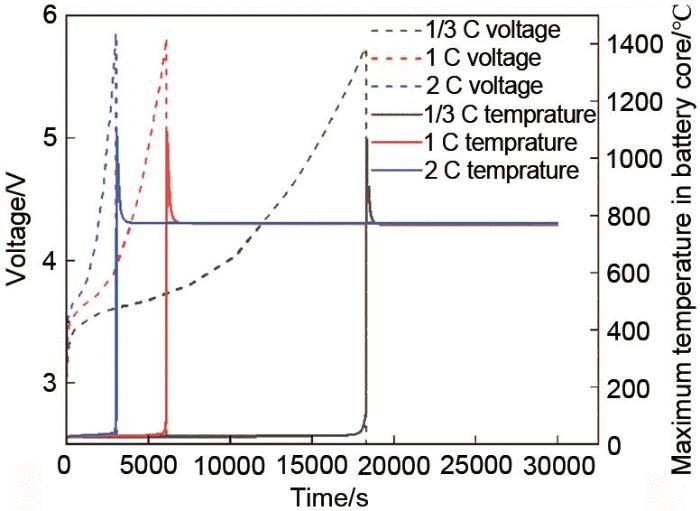

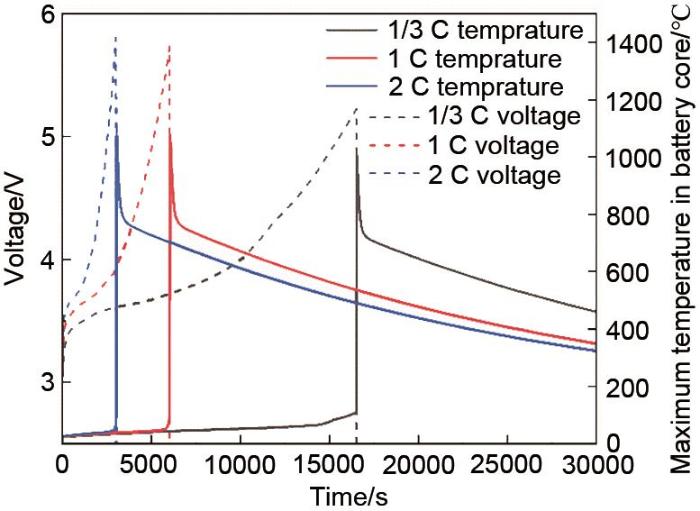

为研究充电倍率对电池过充-热失控的影响,在温度环境为100 ℃,对流换热系数分别为0.001、1和5 W/(m2·K)的条件下,对1/3、1和2 C倍率恒流充电过程中的电池热失控行为进行了仿真。图8为对流换热系数为0.001 W/(m2·K)时,不同充电倍率下电池过充-热失控过程中电池电压和温度变化对比图。从图中可见,随着充电倍率的升高,电池端电压上升速度加快,热失控发生时电池的端电压也有略微上升。当电池内芯最高温度到达隔膜熔融温度时,充电时间分别为18293、6101和3019 s,相应的电池SOC分别为169%、169%和168%。大倍率充电下,电池热失控SOC略有降低,其原因可能在于大倍率充电下电池内部欧姆热产热增加使得电池内部热量积累速率增加,电池温度也更快到达热失控温度。

图8

图8

换热系数为0.001 W/(m2·K)时,不同充电倍率过充-热失控下电池电压与温度变化对比图

Fig. 8

Comparison of battery voltage and temperature profile under different charge rate with heat transfer coefficient of 0.001 W/(m2·K)

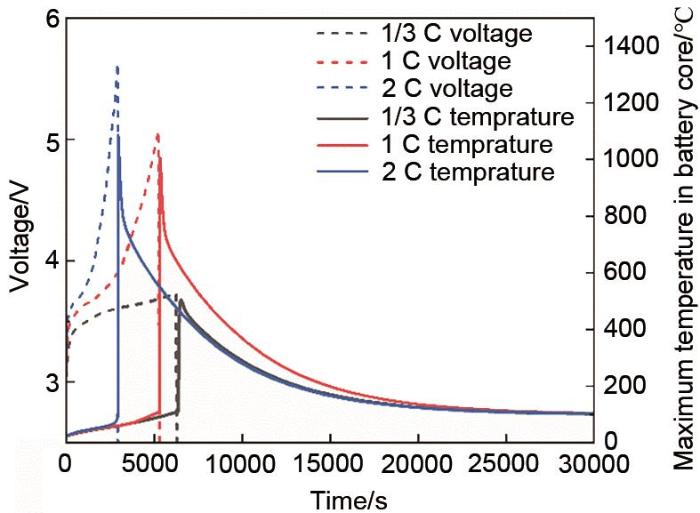

图9所示为环境温度为100 ℃,对流换热系数为1 W/(m2·K)时,不同充电倍率下电池过充-热失控过程中电池电压和温度变化对比图。从图中可见,不同于换热系数为0.001 W/(m2·K)下的情况,当换热系数为1 W/(m2·K)时,随着充电倍率的增加,电池最高端电压显著上升。对于1/3、1和2 C充电倍率,电池最高电压分别为5.2、5.7和5.8 V。从温度特性看,电池在1/3、1和2 C充电倍率下,电芯最高温度到达隔膜熔融温度的时间分别为16512、6018和3000 s,相应的电池SOC分别为153%、167%和167%。热失控触发时SOC随充电倍率的变化规律与较低换热系数下也有差异。

图9

图9

换热系数为1 W/(m2·K)时,不同充电倍率过充-热失控下电池电压与温度变化对比图

Fig. 9

Comparison of battery voltage and temperature profile under different charge rate with heat transfer coefficient of 1 W/(m2·K)

图10所示为环境温度为100 ℃,对流换热系数为5 W/(m2·K)时,不同充电倍率下电池过充-热失控过程中电池电压和温度变化对比图。从图中可见,与对流换热系数为1 W/(m2·K)下的变化规律相似,随着充电倍率的提高,电池过充-热失控过程中的最高电压会升高。在充电倍率为1/3、1和2 C条件下,电芯最高温度到达隔膜熔融温度的时间分别为6359、6018和3000 s,相应的电池SOC分别为59%、147%和162%。对比图8、9和图10可见,在高温环境中,如果电池接近绝热状态,随着充电倍率的提高,电池热失控SOC略有下降;而在自然对流状态,随着充电倍率的提高,电池热失控SOC会提高。其原因可能在于,高温环境中,自然对流下环境对电池的加热作用不可忽略,在低倍率下进行充电,虽然电池内部产热较小,但是环境的加热作用使得电池的热失控SOC会降低。

图10

图10

换热系数为5 W/(m2·K)时,不同充电倍率过充-热失控下电池电压与温度变化对比图

Fig. 10

Comparison of battery voltage and temperature profile under different charge rate with heat transfer coefficient of 5 W/(m2·K)

3 结 论

过充和过热是引发锂离子电池安全隐患的重要因素,本文基于锂离子电池电-热滥用耦合热失控模型,研究了过充和过热两种滥用共存情况下锂离子电池热失控行为,并考察了充电倍率、环境温度和散热系数对锂离子电池热失控特性的影响。研究结果表明,常温下,加强电池与环境之间的换热效果,总是有助于热失控SOC的提高,亦即热失控触发时间的延后。随着环境温度逐步提高至60或80 ℃,较为温和的散热环境可能使得电池在充电初期温升速率增加,热失控SOC降低,亦即热失控提前发生;而强换热条件下,散热作用会逐步凸显,使得热失控SOC有所提高,亦即热失控延后发生。当环境温度接着提高至100 ℃时,由于此时已接近电池热失控的触发温度,随着换热系数的提高,环境对电池的加热效果增强,电池热失控SOC会从约170%持续降低至50%以下。

当电池处于100 ℃高温环境中进行充电时,电池热失控SOC随充电倍率的变化关系与散热系数有关:在较低换热系数下,电池与环境接近绝热状态,充电倍率对热失控SOC影响较小,随着充电倍率的提高,电池热失控SOC降低不足1%;当换热系数接近自然对流状态时,随着充电倍率的提高,电池热失控SOC提高超过100%,主要原因在于小倍率长时间充电过程中,高温环境对电池的加热效果无法忽略。在各不同换热系数下,随着充电倍率从1/3 C提高至2 C,电池热失控时间会提前超过3000 s。

上述结论有助于认清复杂运行环境下电池的热失控引发机制,通过对电池电压、温度等响应特性的深入研究,可进一步辅助热失控预警技术开发。同时,多滥用耦合下电池热失控特性的研究,也有望提高复杂工况下电池热失控预警技术的可靠性。

参考文献