“十三五”期间,新能源风光发电装机规模迅猛发展,同时电力负荷中居民用电和第三产业用电比重持续快速增长。不论是新能源发电出力,还是居民和第三产业的用电负荷,都具有很强的日内波动性[1-2],这些都对电力系统的灵活性运行造成很大挑战。在碳达峰、碳中和“3060”目标的背景下,以新能源为主体的新型电力系统的提出对电力系统的灵活性提出了更高的要求。而据中国电力企业联合会统计,我国发电装机以煤电为主,抽水蓄能、燃气发电等灵活调节电源装机占比不到6%,比较而言,欧美等国灵活电源比重较高,西班牙、德国、美国占比分别为34%、18%、49%[3]。电力系统急需大比例灵活电源改善电源结构,缓解系统调峰压力,解决新能源电力消纳问题,在现阶段,对系统中容量占比最大的火电机组进行灵活性改造是改善这一问题的重要手段。

本研究在火电机组热力系统中的“锅炉-汽机”之间,嵌入大容量高温熔盐储热系统,削弱原本刚性联系的“炉机耦合”。深度调峰时,保持锅炉正常运行负荷,汽机运行在低负荷调峰工况,锅炉侧多余高参数蒸汽热量被储热系统存储,保证大规模储热和深度调峰运行。

1 百兆瓦级熔盐储能工艺设计

1.1 储热介质

1.2 储热工艺

大型火电机组中的高温介质包含烟气、高压主蒸汽和高温再热蒸汽,均可通过换热器与熔盐换热储热。其中烟气的温度品位最高,炉膛出口烟温在低负荷时仍然高达700~800 ℃[13],然而大量抽取炉膛出口烟气用于储热时,将导致尾部烟道换热器受热比例失衡,造成蒸汽参数不达标问题。高压主蒸汽与熔盐换热储热时,受限于锅炉再热器安全性问题,只能少量抽汽储能,无法满足深度调峰要求。高温再热蒸汽的主要问题是,因蒸汽压力对应的饱和温度低于熔盐凝固风险温度,只能将部分显热与熔盐换热储热,无法满足深度调峰要求。

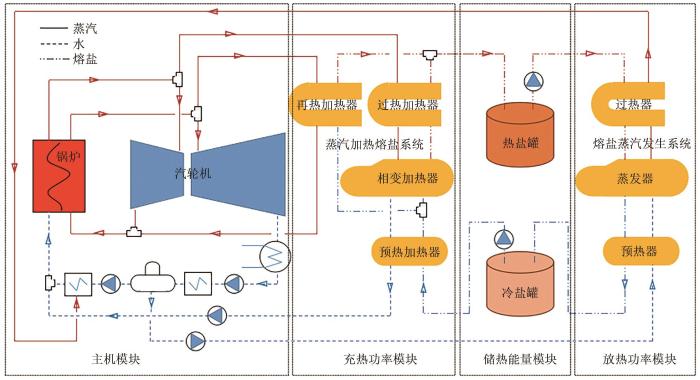

本研究提出的火电机组百兆瓦级熔盐储能工艺,同时抽取高压主蒸汽和高温再热蒸汽与熔盐换热,实现百兆瓦级储热和深度调峰。详细工艺方案如图1所示,该工艺方案包含充热过程、储热过程和放热过程。

图1

图1

火电机组百兆瓦级熔盐储能工艺流程

Fig. 1

Process flow chart of hundred-megawatt molten salt heat storage for thermal power units

如图1所示,充热过程涉及主机模块和充热功率模块,包括高压主蒸汽换热和高温再热蒸汽换热过程。其中,锅炉产生的主蒸汽除满足主机模块中的汽轮发电机组深度调峰所需蒸汽流量外,剩余高压主蒸汽进入充热功率模块中,依次与过热加热器、相变加热器和预热加热器内熔盐换热,放热后变成高压凝结水回水,该回水经高压给水泵升压后送回主机模块高压加热器的出口给水管道,与高压给水混合后送入锅炉省煤器。进一步在锅炉本体吸热后,再次产生高压主蒸汽,实现高压主蒸汽在主机模块和充热功率模块之间的吸热-放热循环。

另外,锅炉产生的高温再热蒸汽除满足主机模块中的汽轮发电机组深度调峰所需蒸汽流量外,剩余高温再热蒸汽进入充热功率模块与再热加热器内熔盐换热,放热后变成低温低压蒸汽,再被升压设备提高压力后送回主机模块中的低温再热蒸汽管道,与高压缸出口低温再热蒸汽混合后送入锅炉再热器。进一步在锅炉中吸热后,再次产生高温再热蒸汽,实现高温再热蒸汽在主机模块和充热功率模块之间的吸热-放热循环。

储热过程涉及充热功率模块和储热能量模块。储热能量模块中的冷盐罐内低温熔盐由低温熔盐泵加压,首先送入充热功率模块中的预热加热器,被加热后再进入相变加热器,加热后分成两路熔盐,一路进入过热加热器被加热,另一路进入再热加热器被加热,两路熔盐混合后进入热盐罐储存起来,实现熔盐回路的流动和储热。储热过程中,冷盐罐内熔盐逐渐变少,热盐罐内熔盐逐渐增多。

放热过程涉及储热能量模块、放热功率模块和主机模块。熔盐储热为高温储热,放热过程可产生较高参数的蒸汽。主机模块中的除氧器水经加压后送入放热功率模块,在熔盐蒸汽发生系统内与来自储热能量模块热盐罐的高温熔盐换热,依次经过预热器、蒸发器和过热器后变成设定参数蒸汽。放热产生的高参数蒸汽可以返回主机模块,替代高压加热器抽汽间接做功。放热过程中,冷盐罐内熔盐逐渐增多,热盐罐内熔盐逐渐变少。

上述熔盐储热工艺流程建立之后,锅炉和汽轮机之间的刚性联系被打断,锅炉可保持在正常负荷运行,产生的主蒸汽和高温再热蒸汽一部分进入汽轮机,按照电力调度需求进行汽轮机低负荷透平发电,而另外一部分高参数蒸汽进入熔盐储能换热系统。如此,汽机能够按照最低出力运行,同时保证锅炉安全运行且不停炉,解决传统灵活性改造方案存在的锅炉低负荷脱硝和稳燃问题。

2 百兆瓦级熔盐储能工艺设计

2.1 热质平衡理论

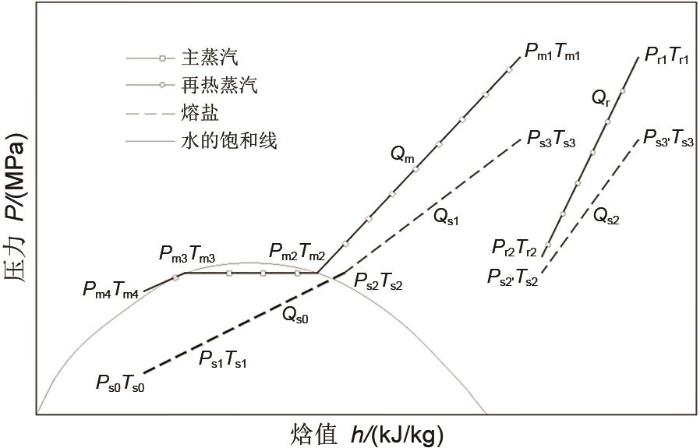

如图2所示,百兆瓦级熔盐储能工艺包含4个换热过程。一是高压主蒸汽过热放热过程,从过热蒸汽(Qm、pm1、Tm1)变为接近饱和蒸汽(Qm、pm2、Tm2),将熔盐从(Qs1、ps2、Ts2)升温至(Qs1、ps3、Ts3);二是高压主蒸汽凝结放热过程,从接近饱和蒸汽(Qm、pm2、Tm2)变为饱和高压水(Qm、pm3、Tm3),将熔盐从(Qs0、ps1、Ts1)升温至(Qs0、ps2、Ts2);三是高压主蒸汽过冷放热过程,从饱和高压水(Qm、pm3、Tm3)变为过冷高压水(Qm、pm4、Tm4),将熔盐从(Qs0、ps0、Ts0)升温至(Qs0、ps1、Ts1);四是高温再热蒸汽的放热过程,从高温再热蒸汽(Qr、pr1、Tr1)变为低温再热蒸汽(Qr、pr2、Tr2),将熔盐从(Qs2、ps2’、Ts2)升温至(Qs2、ps3’、Ts3)。

图2

图2

熔盐储热工艺热质平衡

Fig. 2

Schematic diagram of heat and mass balance of molten salt heat storage process

其中,Q为流量,kg/s;p为压力,MPa;T为温度,℃;下标m表示主蒸汽;r表示再热蒸汽;s表示熔盐。主要热质平衡计算式如下

式中,H为焓值,kJ/kg;cp为熔盐比热容,kJ/(kg·℃);Ts为熔盐温度,℃。熔盐比热容与温度关系[14]如下

由图2和热质平衡方程可知,储热换热过程中,受限于熔盐凝固温度,主蒸汽和再热蒸汽换热后的温度(Tm4、Tr2)不能低于凝固风险温度,主蒸汽和熔盐换热夹点温差的上端温度(Tm2)取决于主蒸汽压力(pm2),熔盐储热过程的热熔盐温度(Ts3)取决于主蒸汽和再热蒸汽的最高温度(Tm1、Tr1)和熔盐流量(Qs1、Qs2)。

2.2 储热过程优化

为进一步阐述热质平衡方程中不同变量之间的逻辑关系,分析自变量变化对因变量的影响,并论证最优熔盐储能方案。本研究以电功率350 MW超临界火电机组百兆瓦级熔盐储能为例,汽轮发电机组维持深度调峰30%负荷出力,锅炉保持在70%负荷高出力,则火电机组减少的40%负荷用于熔盐储能,故熔盐储能等效电功率为140 MW。此时用于熔盐储热的高压主蒸汽517.8 t/h,高温再热蒸汽237.8 t/h,两者温度分别为566 ℃和528 ℃。

熔盐储热成本主要受熔盐使用量的影响,在西班牙Andasol 1槽式光热电站中,熔盐和储热罐分别占其储热系统50%和20%的成本[15]。因此,有必要优化储热系统方案,达到减少熔盐使用量、降低储热系统初投资的目的。

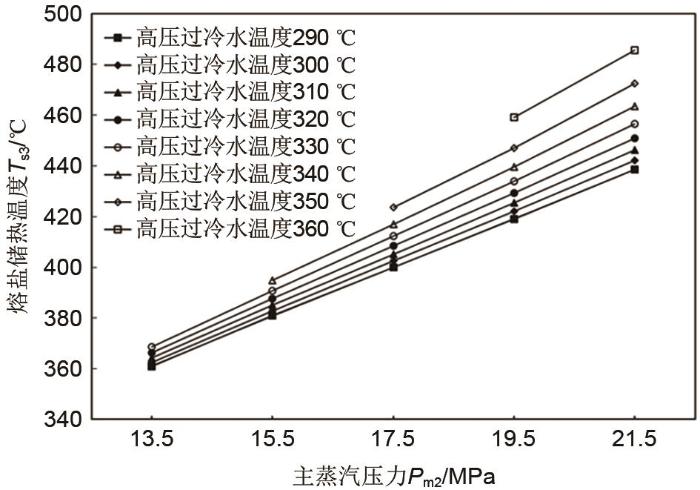

图3

图3

热熔盐温度(Ts3)随主蒸汽压力(pm2)的变化关系

Fig. 3

Relationship between temperature of hot molten salt (Ts3) and pressure of the main steam (pm2)

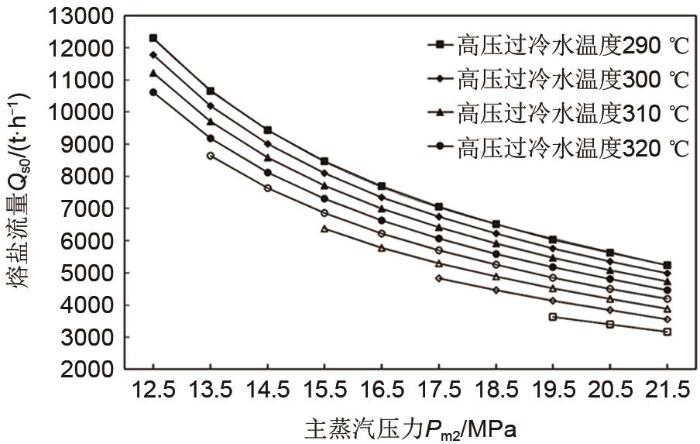

图4

图4

熔盐流量(Qs0)随主蒸汽压力(pm2)的变化关系

Fig. 4

Relationship between flow rate of molten salt (Qs0) and pressure of main steam (pm2)

计算选取的主蒸汽压力范围是13.5 MPa≤p≤21.5 MPa,该压力范围对应的蒸汽饱和温度范围是333.8~371.8 ℃,可保证主蒸汽冷凝放出大量热被冷熔盐(280 ℃)吸收。由图3可知,随着主蒸汽压力(pm2)的增大,熔盐储热过程热熔盐温度(Ts3)也逐渐提高,且两者近似呈线型关系。以过冷高压水温度(Tm4)290 ℃为例,两者关系为

由于主蒸汽压力(pm2)的增大,其对应凝结温度越高,在凝结放热段大量释放出更高温度的热量,有助于提高熔盐在凝结放热段之后的温度(Ts2)。而凝结换热段换热量占熔盐换热量比例可达70%以上,所以,储热系统设计较高的主蒸汽压力(pm2),可提高熔盐储热过程热熔盐温度(Ts3)。图3中,在主蒸汽压力pm2=21.5 MPa时,熔盐储热温度(Ts3)最高可达485 ℃;但主蒸汽压力降至pm2=15.5 MPa时,熔盐储热温度(Ts3)最高仅有395 ℃,储能㶲损失大幅增加。由此进一步推测,若将主蒸汽压力提高到临界点以上,还可继续提高熔盐储热温度(Ts3)。但目前管壳式换热器受高温高压换热介质的限制,要做到超临界换热非常困难。故本方案熔盐储热过程中,主蒸汽压力(pm2)宜取21.5 MPa,接近临界压力。

在储热量固定的条件下,熔盐储热过程热熔盐温度(Ts3)的提高有助于减少熔盐使用量。如图4所示,熔盐流量(Qs0)随主蒸汽压力(pm2)的增加均呈负相关关系。随着主蒸汽压力(pm2)的提高,熔盐流量(Qs0)缓步减小。在主蒸汽压力pm2=21.5 MPa时,熔盐流量(Qs0)最少只有3171 t/h;但主蒸汽压力降至pm2=15.5 MPa时,熔盐流量(Qs0)高达6371 t/h,导致储能所需熔盐量增加1倍。进一步分析图4可知,当主蒸汽压力接近pm2=21.5 MPa时,熔盐流量(Qs0)的变化已趋于平缓,这表明继续提高主蒸汽压力(pm2)的优化作用有限,取主蒸汽压力(pm2)为21.5 MPa较为合适。

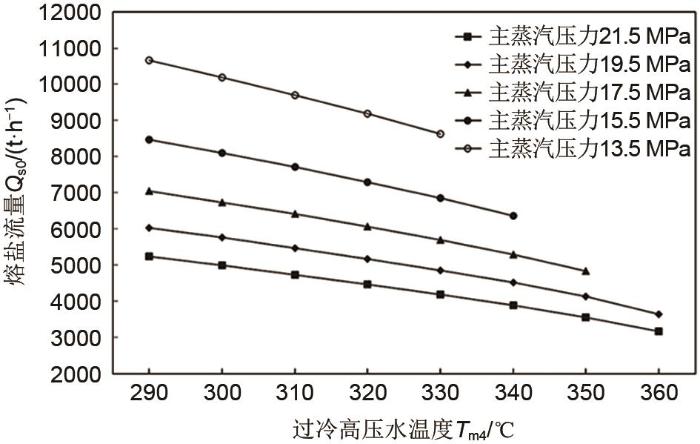

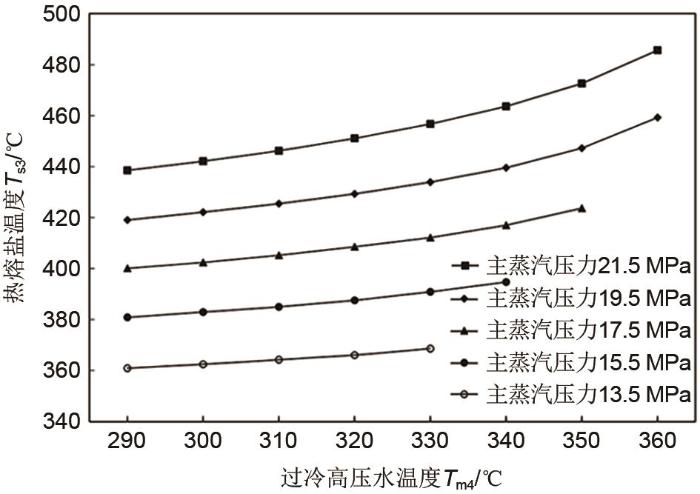

熔盐储热过程熔盐流量(Qs0)和热熔盐温度(Ts3)随过冷高压水温度(Tm4)的变化关系分别如图5和图6所示。由图知,在相同主蒸汽压力(pm2)条件下,熔盐流量(Qs0)随过冷高压水温度(Tm4)的增加近似呈线型减小的关系,熔盐储热过程热熔盐温度(Ts3)随过冷高压水的温度(Tm4)增加呈加速增大的关系。由于过冷高压水温度(Tm4)的增大,其与凝结放热温差越小,在过冷换热段释放出更少的热量,有助于减少在过冷加热段的熔盐流量(Qs0)。与此同时,熔盐充热热量将被更高温度的凝结换热段和过热换热段占据更高比例,故熔盐储热过程热熔盐温度(Ts3)会逐渐增大。所以,储热系统设计较高的过冷高压水温度(Tm4),可提高熔盐储热过程热熔盐温度(Ts3)和减少熔盐流量(Qs0)。

图5

图5

熔盐流量(Qs0)随过冷高压水温度(Tm4)的变化关系

Fig. 5

Relationship between molten salt flow rate (Qs0) and temperature of subcooled high pressure water (Tm4)

图6

图6

热熔盐温度(Ts3)随过冷高压水温度(Tm4)的变化关系

Fig. 6

Relationship between temperature of hot molten salt (Ts3) and temperature of subcooled high pressure water (Tm4)

在实际熔盐储热系统方案设计中,过冷高压水温度(Tm4)和再热蒸汽换热后的温度(Tr2)可设为不同值。在Tm4=360 ℃时,若再热蒸汽换热后的温度(Tr2)取相同值,则会导致进入锅炉再热器的冷段蒸汽温度偏高,在保证锅炉出口蒸汽温度一定条件下,可造成再热器一直处于事故喷水工况。故同时考虑锅炉再热器安全性和冷熔盐换热温差,则本方案熔盐储热过程中,再热蒸汽换热后的温度(Tr2)宜取320 ℃。

3 百兆瓦级熔盐储能工艺参数及综合效率分析

3.1 主要工艺参数

结合工程实际和前述理论分析,百兆瓦级熔盐储能技术选定技术参数见表1。储热容量指熔盐储能系统设计储存热量,由充热功率和充热时长决定。其中,充热时长取火电机组供热季常见的调峰时长6 h。充热功率为主机模块中锅炉热功率与汽轮机所需蒸汽热功率差值,则本例充热功率为279.6 MW。故熔盐储能系统设计储热量为1677.5 MW·h。

表1 百兆瓦级熔盐储能技术参数

Table 1

| 项目 | 子项目 | 数值 |

|---|---|---|

| 主机模块 | 主蒸汽温度/℃ | 566 |

| 主蒸汽压力/MPa | 21.5 | |

| 高温再热蒸汽温度/℃ | 528 | |

| 高温再热蒸汽压力/MPa | 0.977 | |

| 充热功率模块 | 储热过程热熔盐温度/℃ | 480.1 |

| 储热过程冷熔盐温度/℃ | 280 | |

| 熔盐储热流量/(t·h-1) | 3325.8 | |

| 主蒸汽换热流量/(t·h-1) | 525.3 | |

| 高温再热蒸汽换热流量/(t·h-1) | 237.8 | |

| 过冷高压水温度/℃ | 360 | |

| 高温再热蒸汽换热后温度/℃ | 320 | |

| 储热容量模块 | 储热容量/(MW·h) | 1677.5 |

| 储热时间/h | 6 | |

| 熔盐量/t | 23150 |

3.2 百兆瓦级熔盐储能综合效率分析

为进一步分析储热系统工艺特点,有必要建立各模块的理论计算模型,并论证其边界条件和综合效率。本研究将熔盐储能综合效率定义为储热效率和做功㶲效率之积,表示热量经过熔盐储能系统充放过程,还剩余做功能力的比例。其中,储热效率为放热产生蒸汽热量与充热所需蒸汽热量之比,做功㶲效率为放热产生蒸汽可转化为有用功的最高份额与充热所需蒸汽可转化为有用功的最高份额之比。

充热功率模块的主要功能是将锅炉产生的高压主蒸汽和高温再热蒸汽的热量传递给熔盐,并以温度的形式储存起来。充热功率是按照火电机组调峰深度进行配置,具体计算模型如下

式中,Pc为充热功率;Pe为火电机组额定功率;k0为基本调峰负荷率;k1为深度调峰负荷率;Qm为主蒸汽流量;Hm1为主蒸汽换热前焓值;Hm4为过冷高压水焓值;Qr为高温再热蒸汽流量;Hr1为高温再热蒸汽换热前焓值;Hr2为高温再热蒸汽换热后焓值;Qs为储热熔盐流量;cp为储热熔盐比热容;Ts1为熔盐储热前的温度;Ts3为熔盐储热后的温度。

充热功率模块涉及管道和设备热损失率η1和储热系统电耗率η2,取热损失率η1=1%,增压泵电耗率与再热蒸汽流量相关,当再热蒸汽流量约为主蒸汽流量0.8倍时,运行电耗率η2=12.84%(其中,增压机电耗率8.75%,高低温熔盐泵电耗率共1.15%,高压水泵电耗率1.93%,电伴热等其他辅机电耗率计1%)。

储热容量模块的主要功能是保证当前充热功率条件下,锅炉富余热量能够在需求的调峰时长内全部储存起来,储热容量是按照火电机组深度调峰时长进行配置,具体计算模型如下

式中,Qc为储热容量;t为调峰时长。储热容量模块涉及管道和设备热损失率η3,取热损失率η3=1%。

放热功率模块的主要功能是将储存热量释放,产生高参数蒸汽,并返回汽轮机做功发电。放热功率模块涉及管道和设备热损失率η4和做功㶲损失率η5。取热损失率η4=1%,而做功㶲损失与放热温度有关,假定主蒸汽温度566 ℃的㶲效率为100%,则在储能过程热熔盐温度480.1 ℃条件下,放热过程产生蒸汽温度进一步降低到470 ℃以内,温度降低导致做功㶲损失率η5=8%。

系统综合效率η可以按如下方式进行计算

经计算,系统综合效率高达77.8%,在大规模储能领域具有广泛的应用前景。

4 结 论

本研究建立了百兆瓦级熔盐储能技术在火电机组深度调峰的理论模型,通过技术研究分析,论证了储热工艺参数及综合效率。主要结论如下。

(1)百兆瓦级熔盐储能技术用于火电机组深度调峰可削弱原本刚性联系的“炉机耦合”,实现储热过程中汽机的低负荷深度调峰和锅炉的正常负荷运行。

(2)储热使火电机组具备大规模热电分离效果,可将机组在供电低负荷无法降低出力的部分能量储存,并转移至供电高负荷时释放能量,做到“削峰填谷”。

(3)储热系统设计较高的主蒸汽压力(pm2),可在凝结放热段大量释放出更高温度的热量,能有效提高熔盐储热过程热熔盐温度(Ts3)。进一步地,熔盐储热过程热熔盐温度(Ts3)的提高有助于减少熔盐使用量。例如,在主蒸汽压力(pm2)分别为21.5 MPa和15.5 MPa时,前者熔盐流量(Qs0)仅为后者的1/2,前者热熔盐温度(Ts3)比后者高出90 ℃。

(4)储热系统设计较高的过冷高压水温度(Tm4)时,熔盐充热热量将被更高温度的凝结换热段和过热换热段占据更高比例,可提高熔盐储热过程热熔盐温度(Ts3)和减少熔盐流量(Qs0)。

(5)本方案熔盐储热过程中,熔盐储热过程冷熔盐温度(Ts1)设计为280 ℃,夹点温差5 ℃。经优化后的主蒸汽压力(pm2)取21.5 MPa,过冷高压水温度(Tm4)取360 ℃,再热蒸汽换热后的温度(Tr2)取320 ℃。分析可得,储热过程热熔盐温度480.1 ℃,储热容量1677.5 MW·h,熔盐使用量23150 t。

(6)对百兆瓦级熔盐储能技术各模块的进行理论计算,结果表明,系统综合效率高达77.8%,在大规模储能领域具有广泛的应用前景。

参考文献