CCES系统研究已受到国内外学者的关注,对其研究主要集中在系统的热力学性能和流程结构优化。Morandin等[7-9]提出了以二氧化碳为工质,基于热水蓄热和冰浆蓄冷的跨临界二氧化碳储能系统,建立了一种启发式的基于换热器网络的优化程序。吴毅等[10]提出液态跨临界储能系统,并通过遗传算法进行多目标优化,优化后系统效率为50.4%,能量密度为21.7 kW·h/m3。Zhang等[11]、李玉平[12]基于跨临界二氧化碳储能系统展开研究,并对系统进行了能量分析和㶲分析。Wang等[13]将优化的液化二氧化碳储能(LCES)系统与先进绝热压缩空气储能(AA-CAES)系统进行比较,发现LCES在能量密度上具有显著的优势。Liu等[14]将分别以二氧化碳和空气为工质的压缩气体储能系统和液化气体储能系统进行比较,发现二氧化碳为工质时,系统可以获得更高的效率和更适宜的运行温度。李玉平[12]对比了不同配置下CCES系统性能特点,发现以液态存储时系统可以获得最高的能量密度。

然而,以往研究中仅见对改型后超临界压缩二氧化碳储能(SC-CCES)系统的先进㶲分析[28],与本文不需要外界热源的基本SC-CCES系统明显不同,而对基本形式下的SC-CCES的研究不仅有助于提高系统自身性能,并能衍生性能更加优异的改型系统,使应用场景更加灵活。因此,本文将对基本SC-CCES系统进行先进㶲分析。本文还结合灵敏度分析,研究了级数等关键参数变化时,系统性能、部件相对㶲损的变化规律,最终为CCES系统的设计优化提供参考。

1 系统建模与分析方法

1.1 系统概述

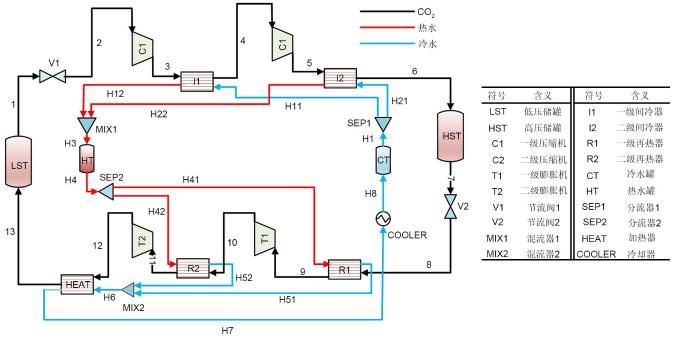

SC-CCES系统流程如图1所示,该系统部件包括节流阀、压缩机、透平膨胀机、间冷器、再热器、混流器、分流器,低压超临界二氧化碳(S-CO2)储罐,高压S-CO2储罐,冷水罐、热水罐、冷却器、加热器。系统工作原理为:储能时,低压储罐(LST)内低压S-CO2经节流阀降至设定压力,送入多级压缩机(C1、C2)做功,压缩至储能压力,储存在高压储罐(HST)中。压缩过程中的压缩热,在间冷器(I1、I2)中被蓄热冷水吸收,并储存在热水罐(HT)中。释能时,高压储罐中S-CO2经节流阀2(V2)调节至释能压力,送入多级膨胀机(T1、T2)膨胀做功,工质进入每级膨胀机前均通过再热器(R1、R2)吸收热量,以提升入口温度。末级膨胀机出口工质由于温度低于初始温度,故利用热水余热加热(HEAT)。换热后蓄热冷水混合,降至室温,送入冷水罐(CT)。

图1

1.2 系统建模

SC-CCES系统模型在Aspen Plus软件上搭建,CO2物性方法采用PENG-ROB,蓄热冷水采用STEAMNBS,主要参数见表1。假设:①不考虑换热器中压降;②不考虑系统管路耗散;③储能与释能时间相同。

表1 SC-CCES系统参数

Table 1

| 参数 | 值 |

|---|---|

| 环境温度/K | 308.15 |

| 低压储罐压力/MPa | 8 |

| 高压储罐压力MPa | 30 |

| 释能压力/MPa | 28 |

| 节流阀1压降/MPa | 0.5 |

| 节流阀2压降/MPa | 2 |

| 蓄热冷水温度/K | 308.15 |

| 蓄热冷水压力/MPa | 0.8 |

系统能源效率

式中,ηRTE为系统能源效率;Wcha与Wdis分别为储能阶段总的耗功与释能阶段总的输出功。

系统能量密度

式中,ω为系统能量密度;VL与VH分别为低压S-CO2与高压S-CO2的体积。

系统㶲平衡

式中,ĖF为系统总的㶲输入;ĖP为系统总㶲产;ΣĖD,k为各部件㶲损之和;ĖL为耗散到环境中的部分㶲损。

部件㶲平衡

式中,ĖF, k为该部件总的输入㶲;ĖP, k为部件的㶲产;ĖD, k为部件的㶲损失。

部件相对㶲损

式中,yk*为部件的相对㶲损。

先进㶲分析将部件㶲损失分为可避免部分

先进㶲分析方法还可以将部件的㶲损划分为内源性㶲损

进一步可以将部件的㶲损分为可避免内源性㶲损

表2 先进㶲分析计算式

Table 2

| 㶲损 | 计算公式 |

|---|---|

| 可避免㶲损与不可避免㶲损 | |

| 内源性与外源性㶲损 | |

| 四部分㶲损 |

表3 三个循环运行条件

Table 3

| 部件 | 参数 | 实际循环 | 不可避免循环 | 混合循环 |

|---|---|---|---|---|

| C1 | ηc/% | 85 | 92 | 100 |

| C2 | ηc/% | 85 | 92 | 100 |

| T1 | ηt/% | 88 | 95 | 100 |

| T2 | ηt/% | 88 | 95 | 100 |

| I1 | ∆τmin/K | 3 | 1 | 0 |

| I2 | ∆τmin/K | 3 | 1 | 0 |

| R1 | ∆τmin/K | 3 | 1 | 0 |

| R2 | ∆τmin/K | 3 | 1 | 0 |

同时,本文对采用的模型和研究方法进行了验证,通过与文献[12]进行对比,发现压缩机、膨胀机、间冷器和回热器四个主要部件的㶲损值的相对误差均较小(<2.48%),证实了模型的可靠性。

2 结果与分析

2.1 㶲分析

2.1.1 传统㶲分析

经过计算,该系统在设计工况下,系统效率为60.30%,能量密度为1.704 kW·h/m3。表4为传统㶲分析结果。由表可知:压缩机(33.85%)和膨胀机(20.44%)㶲损最大,而且压缩机㶲损大于膨胀机,主要是因为压缩机等熵效率为85%,低于膨胀机等熵效率88%;节流阀㶲损(20.38%)排在第三,是因为进口压力和出口压力存在明显差异;分别比较两级间冷器和两级再热器的㶲损,I1与R2的㶲损相对较为显著,这主要是因为工质在I1与R2中,更接近临界点,比热容值更大且变化更为剧烈,并且此时CO2与换热介质水的比热容相差较大,需匹配的水量更大,故换热器中损失也更大;MIX1的㶲损显著大于MIX2,是因为C2出口温度较C1出口温度低,且I1工质状态更接近临界点,故两级间冷器出口冷流股(H12、H22)温差较大,混合损失较大;HEAT中虽然工质最接近临界点,但CO2和水的温度较为接近,由温差造成的换热损失较小,总体㶲损(3.65%)也较小。

表4 传统㶲分析结果

Table 4

| 部件 | ĖF/kW | ĖP/kW | ĖD/kW | ĖL/kW | |

|---|---|---|---|---|---|

| V1 | 217.15 | 215.42 | 1.73 | 0.00 | 9.29 |

| V2 | 238.98 | 236.91 | 2.07 | 0.00 | 11.09 |

| C1 | 26.89 | 23.54 | 3.35 | 0.00 | 17.98 |

| C2 | 21.92 | 18.97 | 2.96 | 0.00 | 15.87 |

| T1 | 17.69 | 15.69 | 2.00 | 0.00 | 10.71 |

| T2 | 15.56 | 13.74 | 1.81 | 0.00 | 9.73 |

| I1 | 15.88 | 14.88 | 0.99 | 0.00 | 5.34 |

| I2 | 3.07 | 2.62 | 0.45 | 0.00 | 2.41 |

| R1 | 5.99 | 5.33 | 0.66 | 0.00 | 3.56 |

| R2 | 7.37 | 6.64 | 0.73 | 0.00 | 3.90 |

| HEAT | 2.19 | 1.51 | 0.68 | 0.00 | 3.65 |

| MIX1 | 19.15 | 18.07 | 1.09 | 0.00 | 5.83 |

| MIX2 | 4.71 | 4.59 | 0.12 | 0.00 | 0.64 |

| 系统 | 48.81 | 29.44 | 18.63 | 0.75 | 100.00 |

2.1.2 先进㶲分析

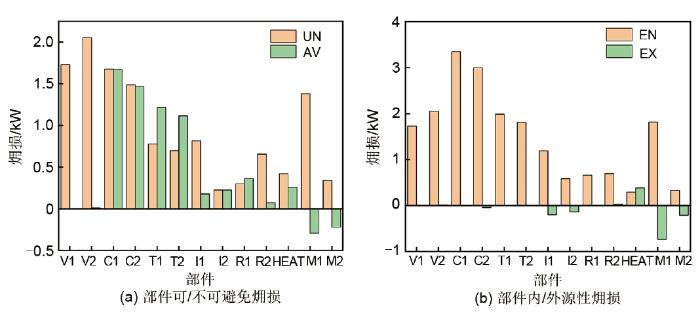

图2(a)对比了部件的可避免㶲损与不可避免㶲损。由图可见:①压缩机与膨胀机具有较大的可避免㶲值,即通过提高部件效率可以显著提升部件性能,进而改善系统性能,I2较I1具有更高的改进潜力;②节流阀几乎不具有改进潜力,其可避免㶲值接近于0;③MIX1、MIX2可避免㶲损值为负数,是因为在不可避免循环中,由于压缩机效率提升,换热器最小换热温差降低,两级间冷器、再热器出口换热介质温差增大,两级混流器不可避免㶲损值较高,负值意味着MIX1、MIX2并不具备优化的潜力。在将部件㶲损分为可避免与不可避免两部分时,虽然将部件单独进行分析,但是部件的㶲损实际上还是受到系统结构的限制[29],并不能完全实现理想的效果,需要进一步分析部件的内外源㶲损以给出更明确的解释。

图2

图2

基于先进㶲分析部件㶲损分布

Fig. 2

Exergy destruction of each component based on advanced exergy analysis

图2(b)对比了部件的内外源㶲值。由图可见:总体上,部件的内源性㶲损都大于外源性㶲损,这说明㶲损主要来自于各个部件本身的低效率与不可逆性,即改进的重点应该放在每个独立部件的优化上;HEAT具有最大的外源性㶲值,这说明可以通过改进其他部件或者系统结构来减少其㶲损失;部件C2、I1、I2、MIX1、MIX2的外源性㶲损呈负值,根据表2公式:

表5展示了不同部件㶲损的分布情况。表6展示了基于传统和先进㶲分析方法部件优化的优先级,传统㶲分析基于部件实际㶲损进行排序,先进㶲分析考虑到部件的可避免内源性㶲损从实际角度最有消除的可能性,根据可避免内源性㶲损进行排序。综合表5、表6信息可知:①从传统㶲分析的角度,压缩机与膨胀机具有最高的优化优先级,通过提高叶轮机械的效率可以显著提高系统的性能。两级节流阀的损失主要与工质的压降有关,过小的压降可能导致储罐内工质的不完全流出,过大的压降会导致巨大的㶲损。如何通过调整间冷器换热温差、水流量设计以更好匹配流股H12与H22的温度,从而减少㶲损失,也需要在设计系统时加以考虑。②从先进㶲分析的角度:(a) C1具有最高的可避免内源性㶲损,C2次之,T1、T2紧随其后,改进这四个部件的性能可以最大程度地提高系统性能;(b)部件的可避免外源性㶲损几乎均为负值,这说明减少这些部件的㶲损必然以牺牲其他部件性能为代价,其中MIX1可避免外源性㶲损具有最大的绝对值,即对系统其他部件性能影响最大,设计时需多加注意。

表5 先进㶲分析部件㶲损

Table 5

| 部件 | ĖD,k/kW | ||||||||

|---|---|---|---|---|---|---|---|---|---|

| V1 | 1.73 | 1.73 | 0.00 | 1.73 | 0.00 | 1.50 | 0.22 | 0.22 | -0.22 |

| V2 | 2.07 | 2.05 | 0.01 | 2.05 | 0.01 | 1.79 | 0.27 | 0.27 | -0.26 |

| C1 | 3.35 | 1.68 | 1.67 | 3.35 | 0.00 | 1.44 | 0.23 | 1.91 | -0.23 |

| C2 | 2.96 | 1.49 | 1.47 | 3.00 | -0.04 | 1.23 | 0.25 | 1.77 | -0.30 |

| T1 | 2.00 | 0.78 | 1.22 | 1.99 | 0.00 | 0.72 | 0.05 | 1.27 | -0.05 |

| T2 | 1.81 | 0.70 | 1.12 | 1.81 | 0.00 | 0.65 | 0.05 | 1.16 | -0.05 |

| I1 | 0.99 | 0.82 | 0.18 | 1.19 | -0.20 | 0.66 | 0.15 | 0.53 | -0.35 |

| I2 | 0.45 | 0.22 | 0.22 | 0.59 | -0.14 | 0.14 | 0.08 | 0.44 | -0.22 |

| R1 | 0.66 | 0.30 | 0.36 | 0.66 | 0.00 | 0.26 | 0.04 | 0.40 | -0.04 |

| R2 | 0.73 | 0.66 | 0.07 | 0.70 | 0.03 | 0.53 | 0.13 | 0.17 | -0.10 |

| HEAT | 0.68 | 0.42 | 0.26 | 0.29 | 0.39 | 0.35 | 0.07 | -0.06 | 0.32 |

| MIX1 | 1.09 | 1.38 | -0.29 | 1.82 | -0.73 | 1.16 | 0.22 | 0.66 | -0.96 |

| MIX2 | 0.12 | 0.34 | -0.22 | 0.33 | -0.21 | 0.25 | 0.09 | 0.08 | -0.30 |

表6 部件优化优先级

Table 6

| 优先级 | 传统㶲分析 | 先进㶲分析 |

|---|---|---|

| 1 | C1 | C1 |

| 2 | C2 | C2 |

| 3 | V2 | T1 |

| 4 | T1 | T2 |

| 5 | T2 | MIX1 |

| 6 | V1 | I1 |

| 7 | MIX1 | I2 |

| 8 | I1 | R1 |

| 9 | R2 | V2 |

| 10 | HEAT | V1 |

| 11 | R1 | R2 |

| 12 | I2 | MIX2 |

| 13 | MIX2 | HEAT |

比较传统㶲分析和先进㶲分析的结果,主要有两方面的不同。①优化的优先级存在不同。由表6可知,二者相同点在于压缩机和膨胀机都具有较高的优化优先级,即叶轮机械的优化是系统效能提升的重中之重;二者的差异主要体现在节流阀、混流器中,根据传统的㶲分析方法,节流阀㶲损占系统总㶲损的20.38%,但是其㶲损几乎全为不可避免㶲损,不具备优化的潜力,混流器㶲损受系统参数设置影响较大,减少两流股换热温差必然导致大量热的浪费,系统性能的整体性下降。②先进㶲分析方法指向了部件间复杂的相互关系,部件并非独立运行,必须考虑部件间复杂的热力学耦合关系,在优化的时候要综合部件本身的改进潜力和对其他部件造成的负面影响进行决策。

2.2 灵敏度分析

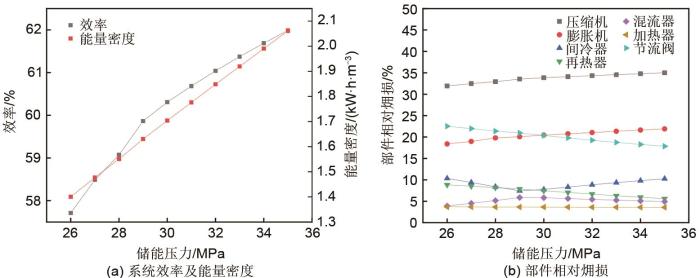

图3为当储/释能压力差不变的情况下,系统性能和㶲损分布随储能压力的变化规律。由图可知,系统效率随着储能压力的增大,呈上升的趋势,这主要是因为储能压力增加,储热温度升高,透平进口温度升高,输出功增加;系统能量密度随着储能压力增大而增大,这主要因为储罐工质密度和输出功均增加;由于压比的增大,压缩机和膨胀机的相对㶲损呈上升的趋势,间冷器㶲损占比呈先减小后增大的趋势,与压力变化下CO2比热容与水比热容的匹配有关。

图3

图3

储/释能压力对系统性能及部件相对㶲损影响

Fig. 3

Effect of charge/discharge pressure on system performance and relative exergy destruction of each component

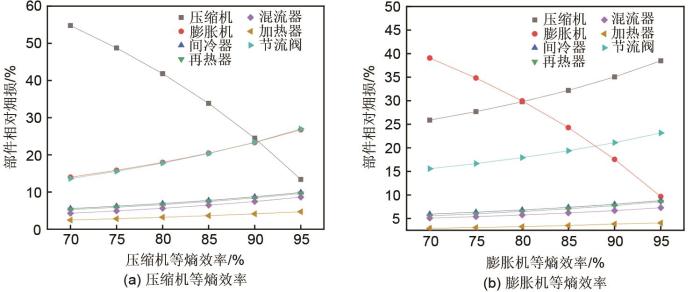

图4为系统性能随压缩机和膨胀机等熵效率的变化规律。由图4(a)可知,系统效率随着压缩机等熵效率增大呈上升的趋势,这主要是因为压缩机不可逆损失的减小;能量密度随着压缩机等熵效率增大而减小,主要是因为工质温度降低,透平进口温度降低,输出功减小。由图4(b)可知系统效率随着膨胀机等熵效率增大,呈上升的趋势,原因与压缩机等熵效率变化时类似;能量密度也呈上升的趋势,这主要是因为膨胀机性能提升,输出功大幅度增加。图5为㶲损分布随压缩机和膨胀机等熵效率的变化规律。由于压缩机性能的提升,其相对㶲损呈明显下降的趋势,节流阀由于本身具有较高的相对㶲损,其相对㶲损增幅明显。膨胀机等熵效率变化时,具有类似的变化趋势。

图4

图4

压缩机和膨胀机等熵效率效率对系统性能影响

Fig. 4

Effect of isentropic efficiency of compressor and expander on system performance

图5

图5

压缩机和膨胀机等熵效率效率对部件相对㶲损影响

Fig. 5

Effect of isentropic efficiency of compressor and expander on relative exergy destruction of each component

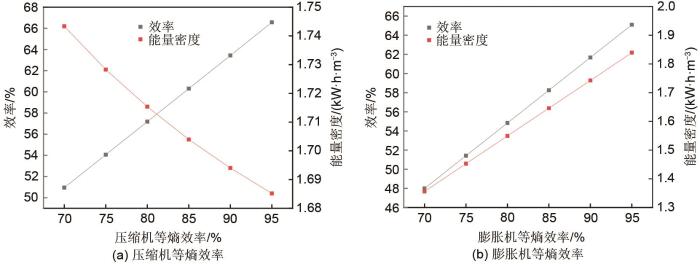

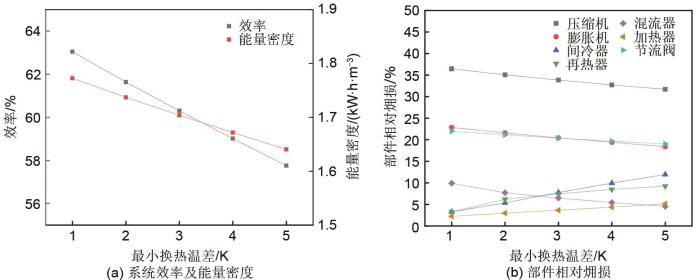

图6为系统性能和㶲损分布随最小换热温差的变化规律。由图可知:系统效率随着最小换热温差的增大,呈下降的趋势,这主要是因为换热温差增大,导致了透平进口温度降低,输出功减小,同时导致压缩机进口温度升高,耗功增大;系统能量密度随着换热温差增大而减小,这主要因为输出功的减小。间冷器和加热器由于换热温差增大,相对㶲损增大;混流器相对㶲损减小,主要是因为随着换热温差的增大,两股流股的温度趋近,故混合㶲损减少。

图6

图6

最小换热温差对系统性能及部件相对㶲损影响

Fig. 6

Effect of minimum heat exchange temperature differences on system performance and relative exergy destruction of each component

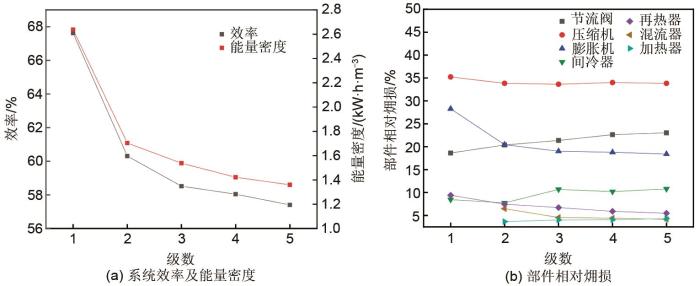

图7为系统性能和㶲损分布随系统级数的变化规律。由图可知:系统效率随着级数增加,呈下降的趋势,这主要是因为随着级数增加,压缩机和膨胀机压比减小,造成压缩机出口工质温度降低,第二级压缩机进口温度降低,系统耗功减小,但透平进口温度也由于压缩热的减少而降低,造成输出功减小,输出功减小的幅度大于功耗减小的幅度,故系统的效率总体呈下降趋势;系统能量密度随着级数的增加而呈下降的趋势,这主要是因为高低压储罐内工质密度维持恒定,输出功大幅度降低。效率和能量密度下降的幅度随着级数的增加而减小,是因为总压比固定时,单级压比随着级数增加,减小趋势变缓。压缩机、膨胀机㶲损总体呈减小的趋势,主要是因为随着级数增大,压比减小,入口工质温度降低。

图7

图7

系统级数对系统性能及部件相对㶲损影响

Fig. 7

Effect of system stages on system performance and relative exergy destruction of each component

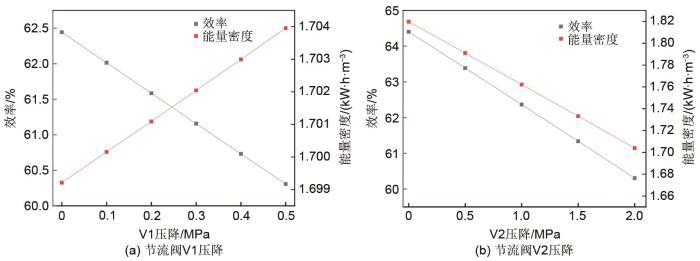

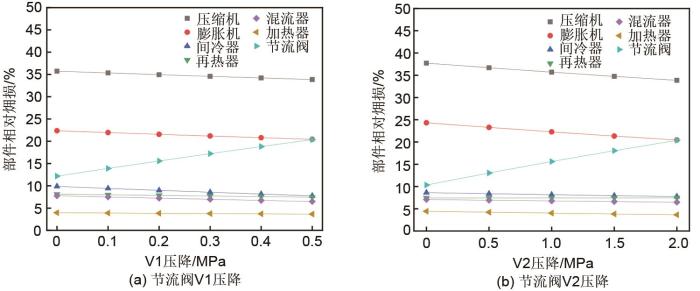

图8为系统性能随节流阀压降的变化规律。由图8(a)可知:系统效率随着V1压降增大,呈下降的趋势,这主要是因为随着总压比增大,耗功增大,V1压降每提升0.1 MPa,系统效率减少约0.4%;系统能量密度随着V1压降的增大逐渐增大,这主要是因为输出功增大。由图8(b)可知:系统效率随着V2压降的增大,呈下降的趋势,这主要是因为耗功不变的情况下,输出功随着压比降低而减小;系统能量密度也呈下降的趋势,主要由输出功减小造成。图9展示了相对㶲损分布随节流阀压降的变化规律,节流阀1、2压降增大时,部件相对㶲损呈类似的变化趋势,节流阀㶲损占比由于节流损失的增大显著提高,压缩机和膨胀机则由于压比的减小,相对㶲损减少。

图8

图8

节流阀压降对系统性能影响

Fig. 8

Effect of throttle valve pressure drops on system performance

图9

图9

节流阀压降对部件相对㶲损影响

Fig. 9

Effect of throttle valve pressure drops on relative exergy destruction of each component

3 结论

为了全面揭示超临界压缩二氧化碳储能(SC-CCES)系统㶲损特性,以及提出系统性能提升方向与潜力,本文建立了系统传统㶲分析模型和先进㶲分析模型,深入分析了系统㶲损失的主要位置、大小及其原因,揭示了系统关键参数对系统性能的影响规律,获得的主要结论如下。

(1)传统㶲分析方法可获得系统㶲损失位置和大小,不能真实反映系统㶲损失的本质和性能提升潜力;先进㶲分析法将㶲损分解为可避免内源性㶲损、不可避免内源性㶲损、可避免外源性㶲损、不可避免外源性㶲损,不仅可获得系统㶲损失位置和大小,还能够全面揭示系统㶲损的原因以及改进潜力。

(2)综合SC-CCES系统的传统㶲分析和先进㶲分析结果显示:SC-CCES系统的效率达60.3%,通过系统优化可进一步提升系统效率;压缩机和膨胀机是系统㶲损最大环节,分别占总㶲损的33.85%和20.44%,它们也是系统效率提升潜力的最大环节,通过提高压缩机和膨胀机效率可显著提高系统的性能;传统㶲分析和先进㶲分析指向系统优化环节的优先级不同,例如传统㶲分析中节流阀㶲损失占比20.38%,其优先级为3级,而先进㶲分析显示该环节㶲损失均为不可避免㶲损失,其优先级为9级。

(3)通过对关键参数的灵敏度分析发现:提高储能压力,改善叶轮力学性能和减小换热温差是提高系统性能的关键;对部件性能的评估要考虑实际应用场景,可以牺牲部分部件性能为代价换取更好的系统整体性能。

符 号 说 明

| 系统总㶲输入 | |

| 系统总㶲产 | |

| 系统耗散到环境中的㶲损 | |

| 部件总㶲损 | |

| 部件㶲输入 | |

| 部件㶲产 | |

| 部件㶲损 | |

| 部件可避免㶲损 | |

| 部件不可避免㶲损 | |

| 部件内源性㶲损 | |

| 部件外源性㶲损 | |

| 部件内源性可避免㶲损 | |

| 部件内源性不可避免㶲损 | |

| 部件外源性可避免㶲损 | |

| 部件外源性不可避免㶲损 | |

| 储能阶段总的耗功 | |

| 释能阶段总的输出功 | |

| 部件相对㶲损 | |

| 压缩机等熵效率 | |

| 膨胀机等熵效率 | |

| 系统能源效率 | |

| 系统能量密度 | |

| 换热器最小换热温差 |

参考文献