[1]

严晓辉, 陈海生. 国际储能产业政策及我国储能产业发展分析[J]. 中国能源, 2011, 33(11): 28-33.

[本文引用: 1]

YAN X H,CHEN H S. International energy storage industry policy and development analysis of China's energy storage industry[J]. Energy of China, 2011, 33(11): 28-33.

[本文引用: 1]

[2]

周喜超. 电力储能技术发展现状及走向分析[J]. 热力发电, 2020, 49(8): 7-12.

[本文引用: 1]

ZHOU X C. Development status and trend analysis of electric energy storage technology[J]. Thermal Power Generation, 2020, 49(8): 7-12.

[本文引用: 1]

[3]

储能技术专业学科发展行动计划[J].电力设备管理, 2020(2): 18-19.

[本文引用: 1]

Action plan for Discipline Development of energy storage technology[J]. Power Equipment Management, 2020(2): 18-19.

[本文引用: 1]

[4]

WANG S Q, LU L G, REN D S, et al. Experimental investigation on the feasibility of heat pipe-based thermal management system to prevent thermal runaway propagation[J]. Journal of Electrochemical Energy Conversion and Storage, 2019, 16(3): doi: 10.1115/1.4042555.

[本文引用: 1]

[5]

WANG K K, GAO F, ZHU Y L, et al. Internal resistance and heat generation of soft package Li4 Ti5 O12 battery during charge and discharge[J]. Energy, 2018, 149: 364-374.

[6]

马勇, 张量, 王亦伟, 等. 储能用LiFePO4 锂离子电池的热安全特性[J]. 电池, 2021, 51(1): 41-45.

[本文引用: 1]

MA Y, ZHANG L, WANG Y W, et al. Thermal safety characteristics of LiFePO4 lithium-ion battery for energy storage[J]. Battery, 2021, 51(1): 41-45.

[本文引用: 1]

[7]

ZHAO R, GU J J, LIU J. An experimental study of heat pipe thermal management system with wet cooling method for lithium-ion batteries[J]. Journal of Power Sources, 2015, 273: 1089-1097.

[本文引用: 1]

[8]

FENG X N, SUN J, OUYANG M G, et al. Characterization of large format lithium-ion battery exposed to extremely high temperature[J]. Journal of Power Sources, 2014, 272: 457-467.

[本文引用: 1]

[9]

LI D J, DANILOV D L, GAO L, et al. Degradation mechanisms of C6 /LiFePO4 batteries: experimental analyses of calendar ageing[J]. Electrochimica Acta, 2016, 210: 445-455.

[本文引用: 1]

[10]

AMINE K, LIU J, BELHAROUAK I. High-temperature storage and cycling of C-LiFePO4 /graphite Li-ion cells[J]. Electrochemistry Communications, 2005, 7(7): 669-673.

[11]

AMINE K, LIU J, KANG S H, et al. Improved lithium manganese oxide spinel/graphite Li-ion cells for high-power applications[J]. Journal of Power Sources, 2004, 129(1): 14-19.

[12]

ZHENG H H, SUN Q N, LIU G, et al. Correlation between dissolution behavior and electrochemical cycling performance for LiNi1/3 Co1/3 Mn1/3 O2 -based cells[J]. Journal of Power Sources, 2012, 207: 134-140.

[本文引用: 1]

[13]

赵世玺, 郭双桃, 赵建伟, 等. 锂离子电池低温特性研究进展[J]. 硅酸盐学报, 2016, 44(1): 19-28.

[本文引用: 1]

ZHAO S X, GUO S T, ZHAO J W, et al. Research progress on low temperature characteristics of lithium ion batteries[J]. Journal of Silicate, 2016, 44(1): 19-28.

[本文引用: 1]

[14]

SPOTNITZ R, FRANKLIN J. Abuse behavior of high-power, lithium-ion cells[J]. Journal of Power Sources, 2003, 113(1): 81-100.

[本文引用: 1]

[15]

LARCHER D, MACNEIL D, DAHN J. Comparison of the reactivity of various carbon electrode materials with electrolyte at elevated temperature[J]. Journal of the Electrochemical Society, 1999, 146(10): 3596-3602.

[本文引用: 1]

[16]

FENG X N, FANG M, HE X M, et al. Thermal runaway features of large format prismatic lithium ion battery using extended volume accelerating rate calorimetry[J]. Journal of Power Sources, 2014, 255: 294-301.

[本文引用: 1]

[17]

WARNER J. The handbook of lithium-ion battery pack design[M]. Journal of Rare Earths, 2016, 32(2): 217-222.

[本文引用: 2]

[18]

DICKINSON B, SWAN D. EV battery pack life: Pack degradation and solutions[C]//Future Transportation Technology Conference & Exposition, 1995.

[本文引用: 1]

[19]

张培红, 袁威, 魏钟原, 等. 湿热环境下NCM三元锂离子电池热失控分析[J]. 东北大学学报(自然科学版), 2020, 41(6): 881-887.

[本文引用: 1]

ZHANG P H, YUAN W, WEI Z Y, et al. Thermal runaway analysis of NCM lithium-ion battery in humid and hot environment[J]. Journal of Northeastern University (Natural Science), 2020, 41(6): 881-887.

[本文引用: 1]

[20]

聂磊, 秦杏, 张永跃, 等. 磷酸铁锂吸湿规律及对电池性能的影响[J]. 电池, 2018, 48(3): 179-181.

[本文引用: 1]

NIE L, QIN X, ZHANG Y Y, et al. Hygroscopicity of LiFePO4 and its effects on the performance of battery[J]. Battery Bimonthly, 2018, 48(3): 179-181.

[本文引用: 1]

[21]

BERNARDI D, PAWLIKOWSKI E, NEWMAN J. A general energy balance for battery systems[J]. Journal of the Electrochemical Society, 1985, 132(1): 5-12.

[本文引用: 2]

[22]

KAZUO O, TAKAMASA O, MASATO N, et al. Thermal behavior of small lithium-ion battery during rapid charge and discharge cycles[J]. Journal of Power Sources, 2006, 158(1): 535-542.

[本文引用: 1]

[23]

THOMAS K E, NEWMAN J. Thermal modeling of porous insertion electrodes[J]. Journal of the Electrochemical Society, 2003, 150(2): doi: 10.1149/1.1531194.

[本文引用: 1]

[24]

RAO L, NEWMAN J. Heat-generation rate and general energy balance for insertion battery systems[J]. Journal of the Electrochemical Society, 1997, 144(8): 2697-2704.

[本文引用: 1]

[25]

XIE Y, HE X J, HU X S, et al. An improved resistance-based thermal model for a pouch lithium-ion battery considering heat generation of posts[J]. Applied Thermal Engineering, 2020, 164(1): doi: 10.1016/j.applthermaleng.2020.115794.

[本文引用: 1]

[26]

MEYERS J P, DOYLE M, DARLING R M, et al. The impedance response of a porous electrode composed of intercalation particles[J]. Journal of the Electrochemical Society, 1999, 147(8): 2930-2940.

[本文引用: 1]

[27]

XIE Y, LI W, YANG Y, et al. A novel resistance-based thermal model for lithium-ion batteries[J]. International Journal of Energy Research, 2018, 42(14): 4481-4498.

[本文引用: 1]

[28]

WANG C, ZHANG G Q, MENG L K, et al. Liquid cooling based on thermal silica plate for battery thermal management system[J]. International Journal of Energy Research, 2017, 41(15): 2468-2479.

[本文引用: 1]

[29]

GIULIANO M R, PRASAD A K, ADVANI S G. Experimental study of an air-cooled thermal management system for high-capacity lithium-titanate batteries[J]. Journal of Power Sources, 2012, 216: 345-352.

[本文引用: 1]

[30]

HE F, LI X S, MA L. Combined experimental and numerical study of thermal management of battery module consisting of multiple Li-ion cells[J]. International Journal of Heat and Mass Transfer, 2014, 72: 622-629.

[本文引用: 1]

[31]

LIN X F, PEREZ H E, MOHAN S, et al. A lumped-parameter electro-thermal model for cylindrical batteries[J]. Journal of Power Sources, 2014, 257: 1-11.

[本文引用: 1]

[32]

XU M, ZHANG Z Q, WANG X, et al. A pseudo three-dimensional electrochemical-thermal model of a prismatic LiFePO4 battery during discharge process[J]. Energy, 2015, 80: 303-317.

[本文引用: 1]

[33]

LI J, CHENG Y, JIA M, et al. An electrochemical-thermal model based on dynamic responses forlithium iron phosphate battery[J]. Journal of Power Sources, 2014, 255(6): 130-143.

[34]

PANCHAL S, MATHEW M, FRASER R, et al. Electrochemical thermal modeling and experimental measurements of 18650 cylindrical lithium-ion battery during discharge cycle for an EV[J]. Applied Thermal Engineering, 2018, 135: 123-132.

[本文引用: 1]

[35]

HU X, TANG X. Review of modeling techniques for lithium-ion traction batteries in electric vehicles[J]. Journal of Mechanical Engineering, 2017, 53(16): 20-31.

[本文引用: 1]

[36]

NEUBAUER J, PESARAN A, D COLEMAN, et al. Analyzing the effects of climate and thermal configuration on community energy storage systems (presentation)[C]//California, October 20-23, 2013.

[本文引用: 1]

[37]

National Renewable Energy Lab. Battery lifetime analysis and simulation tool (BLAST) documentation: Report of NREL scientific Group[R]. Neubauer : NREL, 2014.

[本文引用: 1]

[38]

GATTA F M, GERI A, MACCIONI M, et al. Arc-flash in large battery energy storage systems—Hazard calculation and mitigation[C]//2016 IEEE 16th International Conference on Environment and Electrical Engineering (EEEIC). IEEE, 2016.

[本文引用: 1]

[39]

WANG H T, TAO T, XU J, et al. Cooling capacity of a novel modular liquid-cooled battery thermal management system for cylindrical lithium-ion batteries[J]. Applied Thermal Engineering, 2020, 178: doi: 10.1016/j.applthermaleng.2020.115591.

[本文引用: 1]

[40]

LAI Y X, WU W X, CHEN K, et al. A compact and lightweight liquid-cooled thermal management solution for cylindrical lithium-ion power battery pack[J]. International Journal of Heat and Mass Transfer, 2019, 144: doi: 10.1016/j.ijheatmasstransfer.2019.118581.

[本文引用: 1]

[41]

VERMA A, SHASHIDHARA S, RAKSHIT D. A comparative study on battery thermal management using phase change material (PCM)[J]. Thermal Science and Engineering Progress, 2019, 11: 74-83.

[本文引用: 1]

[42]

PING P, PENG R Q, KONG D P, et al. Investigation on thermal management performance of PCM-fin structure for Li-ion battery module in high-temperature environment[J]. Energy Conversion and Management, 2018, 176: 131-146.

[本文引用: 1]

[43]

BURBAN G, AYEL V, ALEXANDRE A, et al. Experimental investigation of a pulsating heat pipe for hybrid vehicle applications[J]. Applied Thermal Engineering, 2013, 50(1): 94-103.

[本文引用: 1]

[44]

RAO Z H, WANG S F, WU M C, et al. Experimental investigation on thermal management of electric vehicle battery with heat pipe[J]. Energy Conversion & Management, 2013, 65: 92-97.

[本文引用: 1]

[45]

TRAN T H, HARMAND S, DESMET B, et al. Experimental investigation on the feasibility of heat pipe cooling for HEV/EV lithium-ion battery[J]. Applied Thermal Engineering, 2014, 63(2): 551-558.

[本文引用: 1]

[46]

张子峰, 王林, 陈东红, 等. 集装箱储能系统散热及抗震性研究[J]. 储能科学与技术, 2013, 2(6): 642-648.

[本文引用: 1]

ZHANG Z F, WANG L, CHEN D H, et al. Cooling and aseismicity study of the containerized energy storage systems[J]. Energy Storage Science and Technology, 2013, 2(6): 642-648.

[本文引用: 1]

[47]

汤云峰. 一种储电集装箱散热系统: CN205454348U[P]. 2016-08-10.

[本文引用: 1]

TANG Y F. A heat dissipation system for electric storage container: CN205454348U[P]. 2016-08-10.

[本文引用: 1]

[48]

李淼林, 臧孟炎, 李长玉, 等. 锂离子电池组风冷散热结构的优化[J]. 电池, 2020, 50(3): 266-270.

[本文引用: 1]

LI M L, ZANG M Y, LI C Y, et al. Optimization of structure of air cooling heat dissipation for Li-ion batteries[J]. Battery Bimonthly, 2020, 50(3): 266-270.

[本文引用: 1]

[49]

王天波, 陈茜, 张兰春, 等. 电动汽车锂离子电池风冷散热结构优化设计[J]. 电源技术, 2020, 44(3): 371-376.

[本文引用: 1]

WANG T B, CHEN Q, ZHANG L C, et al. Optimization design of air cooling heat dissipation structure for electric vehicle lithium ion battery[J]. Chinese Journal of Power Sources, 2020, 44(3): 371-376.

[本文引用: 1]

[50]

SUN H G, DIXON R. Development of cooling strategy for an air cooled lithium-ion battery pack[J]. Journal of Power Sources, 2014, 272: 404-414.

[本文引用: 1]

[51]

YUAN H, WANG L F, WANG L Y. Battery thermal management system with liquid cooling and heating in electric vehicles[J]. Automotive Safety and Energy, 2012, 3(4): 371-380.

[本文引用: 1]

[52]

梁昌杰, 陈方元, 秦大同. 混合动力汽车热管理系统流场和温度场CFD分析[C]// 2010年重庆市机械工程学会学术年会, 重庆, 2010.LIANG C J, CHEN Y F, QIN D T. CFD analysis of flow field and temperature field of hybrid electric vehicle thermal management system[C]//2010 Annual Academic Meeting of Chongqing society of Mechanical Engineering. ChongQing, 2010.

[本文引用: 1]

[53]

FAN L W, KHODADADI J M, PESARAN A A. A parametric study on thermal management of an air-cooled lithium-ion battery module for plug-in hybrid electric vehicles[J]. Journal of Power Sources, 2013, 238: 301-312.

[本文引用: 1]

[54]

杨凯杰, 裴后举, 朱信龙, 等. 某型集装箱储能电池模块的热设计研究及优化[J]. 储能科学与技术, 2020, 9(6): 1858-1863.

[本文引用: 1]

YANG K J, PEI H J, ZHU X L, et al. Research and optimization of thermal design of a container energy storage battery pack[J]. Energy Storage Science and Technology, 2020, 9(6): 1858-1863.

[本文引用: 1]

[55]

邹燚涛, 裴后举, 施红, 等. 某型集装箱储能电池组冷却风道设计及优化[J]. 储能科学与技术, 2020, 9(6): 1864-1871.

[本文引用: 1]

ZOU Y T, PEI H J, SHI H, et al. Design and optimization of the cooling duct system for the battery pack of a certain container energy storage[J]. Energy Storage Science and Technology, 2020, 9(6): 1864-1871.

[本文引用: 1]

[56]

LU Z, YU X L, WEI L C, et al. Parametric study of forced air cooling strategy for lithium-ion battery pack with staggered arrangement[J]. Applied Thermal Engineering, 2018, 136: 28-40.

[本文引用: 1]

[57]

LIU Y Z, ZHANG J. Design a J-type air-based battery thermal management system through surrogate-based optimization[J]. Applied Energy, 2019, 252: doi: 10.1016/j.apenergy.2019.113426.

[本文引用: 1]

[58]

OUYANG D, CHEN M, HUANG Q, et al. A review on the thermal hazards of the lithium-ion battery and the corresponding countermeasure[J]. Applide Sciences, 2019, 9(12): doi: 10.3390/app9122483.

[本文引用: 1]

[59]

LARSSON F, ANDERSSON P, BLOMQVIST P, et al. Characteristics of lithium-ion batteries during fire tests[J]. Journal of Power Sources. 2014, 271: 414-420.

[本文引用: 1]

[60]

LARSSON F, ANDERSSON P, BLOMQVIST P, et al. Author Correction: Toxic fluoride gas emissions from lithium-ion battery fires[J]. Scientific Reports, 2018, 8(1): doi: 10.1038/s41598-018-22957-8.

[61]

张青松, 白伟, 程相静, 等. 哈龙替代灭火剂抑制空运锂离子电池试验研究[J]. 消防科学与技术, 2017, 36(9): 1262-1265.

[本文引用: 1]

ZHANG Q S, BAI W, CHENG X J, et al. Inhibition of thermal runaway by Halon replacement fire extinguishing agent on airborne lithium-ion battery[j]. Fire science and Technology, 36(9): 1262-1265.

[本文引用: 1]

[62]

RISE Research Institutes of Sweden. Lion fire: Extinguishment and mitigation of fires in Li-ion batteries at sea[R]. Andersson: RISE, 2018.

[本文引用: 1]

[63]

李毅, 于东兴, 张少禹, 等. 典型锂离子电池火灾灭火试验研究[J]. 安全与环境学报, 2015, 15(6): 120-125.

[本文引用: 1]

LI Y, YU D X, ZHANG S Y, et al. On the fire extinguishing tests of typical Lithium-ion battery[J]. Journal of Safety and Environment, 2015, 15(6): 120-125.

[本文引用: 1]

[64]

刘昱君, 段强领, 黎可, 等. 多种灭火剂扑救大容量锂离子电池火灾的实验研究[J]. 储能科学与技术, 2018, 7(6): 1105-1112.

[本文引用: 1]

LIU Y J, DUAN Q L, LI K, et al. Experimental study on fire extinguishing of large-capacity lithium-ion batteries by various fire extinguishing agents[J]. Energy Storage Science and Technology, 2018, 7(6): 1105-1112.

[本文引用: 1]

[65]

WANG Q S, LI K, WANG Y, et al. The efficiency of dodecafluoro-2-methylpentan-3-one on suppressing the lithium-ion battery fire[J]. Journal of Electrochemical Energy Conversion and Storage, 2018, 15(4): doi: 10.1115/1.4039418.

[本文引用: 2]

[66]

Federal Aviation Administration. Flammability assessment of bulk-packed, rechargeable lithium-ion cells in transport category aircraft[R]. Webster : FAA, 2007.

[本文引用: 2]

[67]

Federal Aviation Administration. Flammability assessment of lithium-ion and lithium-ion polymer battery cells designed for aircraft power usage[R]. Summer : FAA, 2010.

[本文引用: 1]

[68]

LIU Y J, DUAN Q L, XU J J, et al. Experimental study on the efficiency of dodecafluoro-2-methylpentan-3-one on suppressing lithium-ion battery fires[J]. RSC Advances, 2018, 8(73): 42223-42232.

[本文引用: 1]

1

... 集装箱储能系统以其高集成度、可移动性和高环境适应性等优势让世界各国对此十分重视,根据国际能源机构2020年的数据,全球储能电池系统容量从2017年到2018年翻了一番,达到8 GW∙h,集装箱储能系统产业迎来了蓬勃发展的时代.此外,各国也纷纷出台储能技术发展的相关政策和法规.美国国会先后在2009年5月通过《2009可再生与绿色能源存储技术法案》和2010年7月通过《2010可再生与绿色能源存储技术法案》[1 ] ;2013年,德国出台并实施了《支持分布式光伏储能新政》;2014年,日本经济产业省投入约为9830万美元的预算,为装设锂电池的家庭和商户提供66%的费用补贴.2019年,中国国家电网就建设枢纽型、平台型、共享型企业的问题,提出以智能电网为基础构建能源流、业务流和数据流的能源互联网[2 ] ;2020年,教育部、国家发展改革委、国家能源局发布《储能技术专业学科发展行动计划(2020—2024年)》.各国密集发布的各项政策均立足储能技术产业发展的重大需求,破解发展中储能技术所涉及的各专业技术领域的共性和瓶颈技术,快速推动着储能产业和能源高质量发展[3 ] . ...

1

... 集装箱储能系统以其高集成度、可移动性和高环境适应性等优势让世界各国对此十分重视,根据国际能源机构2020年的数据,全球储能电池系统容量从2017年到2018年翻了一番,达到8 GW∙h,集装箱储能系统产业迎来了蓬勃发展的时代.此外,各国也纷纷出台储能技术发展的相关政策和法规.美国国会先后在2009年5月通过《2009可再生与绿色能源存储技术法案》和2010年7月通过《2010可再生与绿色能源存储技术法案》[1 ] ;2013年,德国出台并实施了《支持分布式光伏储能新政》;2014年,日本经济产业省投入约为9830万美元的预算,为装设锂电池的家庭和商户提供66%的费用补贴.2019年,中国国家电网就建设枢纽型、平台型、共享型企业的问题,提出以智能电网为基础构建能源流、业务流和数据流的能源互联网[2 ] ;2020年,教育部、国家发展改革委、国家能源局发布《储能技术专业学科发展行动计划(2020—2024年)》.各国密集发布的各项政策均立足储能技术产业发展的重大需求,破解发展中储能技术所涉及的各专业技术领域的共性和瓶颈技术,快速推动着储能产业和能源高质量发展[3 ] . ...

1

... 集装箱储能系统以其高集成度、可移动性和高环境适应性等优势让世界各国对此十分重视,根据国际能源机构2020年的数据,全球储能电池系统容量从2017年到2018年翻了一番,达到8 GW∙h,集装箱储能系统产业迎来了蓬勃发展的时代.此外,各国也纷纷出台储能技术发展的相关政策和法规.美国国会先后在2009年5月通过《2009可再生与绿色能源存储技术法案》和2010年7月通过《2010可再生与绿色能源存储技术法案》[1 ] ;2013年,德国出台并实施了《支持分布式光伏储能新政》;2014年,日本经济产业省投入约为9830万美元的预算,为装设锂电池的家庭和商户提供66%的费用补贴.2019年,中国国家电网就建设枢纽型、平台型、共享型企业的问题,提出以智能电网为基础构建能源流、业务流和数据流的能源互联网[2 ] ;2020年,教育部、国家发展改革委、国家能源局发布《储能技术专业学科发展行动计划(2020—2024年)》.各国密集发布的各项政策均立足储能技术产业发展的重大需求,破解发展中储能技术所涉及的各专业技术领域的共性和瓶颈技术,快速推动着储能产业和能源高质量发展[3 ] . ...

1

... 集装箱储能系统以其高集成度、可移动性和高环境适应性等优势让世界各国对此十分重视,根据国际能源机构2020年的数据,全球储能电池系统容量从2017年到2018年翻了一番,达到8 GW∙h,集装箱储能系统产业迎来了蓬勃发展的时代.此外,各国也纷纷出台储能技术发展的相关政策和法规.美国国会先后在2009年5月通过《2009可再生与绿色能源存储技术法案》和2010年7月通过《2010可再生与绿色能源存储技术法案》[1 ] ;2013年,德国出台并实施了《支持分布式光伏储能新政》;2014年,日本经济产业省投入约为9830万美元的预算,为装设锂电池的家庭和商户提供66%的费用补贴.2019年,中国国家电网就建设枢纽型、平台型、共享型企业的问题,提出以智能电网为基础构建能源流、业务流和数据流的能源互联网[2 ] ;2020年,教育部、国家发展改革委、国家能源局发布《储能技术专业学科发展行动计划(2020—2024年)》.各国密集发布的各项政策均立足储能技术产业发展的重大需求,破解发展中储能技术所涉及的各专业技术领域的共性和瓶颈技术,快速推动着储能产业和能源高质量发展[3 ] . ...

1

... 集装箱储能系统以其高集成度、可移动性和高环境适应性等优势让世界各国对此十分重视,根据国际能源机构2020年的数据,全球储能电池系统容量从2017年到2018年翻了一番,达到8 GW∙h,集装箱储能系统产业迎来了蓬勃发展的时代.此外,各国也纷纷出台储能技术发展的相关政策和法规.美国国会先后在2009年5月通过《2009可再生与绿色能源存储技术法案》和2010年7月通过《2010可再生与绿色能源存储技术法案》[1 ] ;2013年,德国出台并实施了《支持分布式光伏储能新政》;2014年,日本经济产业省投入约为9830万美元的预算,为装设锂电池的家庭和商户提供66%的费用补贴.2019年,中国国家电网就建设枢纽型、平台型、共享型企业的问题,提出以智能电网为基础构建能源流、业务流和数据流的能源互联网[2 ] ;2020年,教育部、国家发展改革委、国家能源局发布《储能技术专业学科发展行动计划(2020—2024年)》.各国密集发布的各项政策均立足储能技术产业发展的重大需求,破解发展中储能技术所涉及的各专业技术领域的共性和瓶颈技术,快速推动着储能产业和能源高质量发展[3 ] . ...

1

... 集装箱储能系统以其高集成度、可移动性和高环境适应性等优势让世界各国对此十分重视,根据国际能源机构2020年的数据,全球储能电池系统容量从2017年到2018年翻了一番,达到8 GW∙h,集装箱储能系统产业迎来了蓬勃发展的时代.此外,各国也纷纷出台储能技术发展的相关政策和法规.美国国会先后在2009年5月通过《2009可再生与绿色能源存储技术法案》和2010年7月通过《2010可再生与绿色能源存储技术法案》[1 ] ;2013年,德国出台并实施了《支持分布式光伏储能新政》;2014年,日本经济产业省投入约为9830万美元的预算,为装设锂电池的家庭和商户提供66%的费用补贴.2019年,中国国家电网就建设枢纽型、平台型、共享型企业的问题,提出以智能电网为基础构建能源流、业务流和数据流的能源互联网[2 ] ;2020年,教育部、国家发展改革委、国家能源局发布《储能技术专业学科发展行动计划(2020—2024年)》.各国密集发布的各项政策均立足储能技术产业发展的重大需求,破解发展中储能技术所涉及的各专业技术领域的共性和瓶颈技术,快速推动着储能产业和能源高质量发展[3 ] . ...

1

... 研究表明,锂电池的容量和寿命随着温度的变化会产生较大的改变,其主要原因是由于温度变化会导致电池的内阻、电压的改变[4 -6 ] .Zhao等[7 ] 研究发现温度每升高1 ℃,电池寿命则减少约60 d.Feng等[8 ] 发现高温环境会使电池容量降低,并指出降低的主要原因是高温导致电池内阻增加、活性材料和有效锂离子流失.至于内阻增加的原因,有研究认为这是由于高温条件下,正极中的金属离子会发生溶解并进入电解液,进而穿过隔膜在负极沉积,从而导致负极的内阻变大[9 -12 ] .与高温环境类似,低温环境也会导致锂电池容量降低,如磷酸铁锂电池的容量保持率在0 ℃下为60%~70%,而在-20 ℃时则降低到20%~40%,这主要是由于电解质在低温条件下传输性能发生显著降低[13 ] . ...

1

... 研究表明,锂电池的容量和寿命随着温度的变化会产生较大的改变,其主要原因是由于温度变化会导致电池的内阻、电压的改变[4 -6 ] .Zhao等[7 ] 研究发现温度每升高1 ℃,电池寿命则减少约60 d.Feng等[8 ] 发现高温环境会使电池容量降低,并指出降低的主要原因是高温导致电池内阻增加、活性材料和有效锂离子流失.至于内阻增加的原因,有研究认为这是由于高温条件下,正极中的金属离子会发生溶解并进入电解液,进而穿过隔膜在负极沉积,从而导致负极的内阻变大[9 -12 ] .与高温环境类似,低温环境也会导致锂电池容量降低,如磷酸铁锂电池的容量保持率在0 ℃下为60%~70%,而在-20 ℃时则降低到20%~40%,这主要是由于电解质在低温条件下传输性能发生显著降低[13 ] . ...

1

... 研究表明,锂电池的容量和寿命随着温度的变化会产生较大的改变,其主要原因是由于温度变化会导致电池的内阻、电压的改变[4 -6 ] .Zhao等[7 ] 研究发现温度每升高1 ℃,电池寿命则减少约60 d.Feng等[8 ] 发现高温环境会使电池容量降低,并指出降低的主要原因是高温导致电池内阻增加、活性材料和有效锂离子流失.至于内阻增加的原因,有研究认为这是由于高温条件下,正极中的金属离子会发生溶解并进入电解液,进而穿过隔膜在负极沉积,从而导致负极的内阻变大[9 -12 ] .与高温环境类似,低温环境也会导致锂电池容量降低,如磷酸铁锂电池的容量保持率在0 ℃下为60%~70%,而在-20 ℃时则降低到20%~40%,这主要是由于电解质在低温条件下传输性能发生显著降低[13 ] . ...

1

... 研究表明,锂电池的容量和寿命随着温度的变化会产生较大的改变,其主要原因是由于温度变化会导致电池的内阻、电压的改变[4 -6 ] .Zhao等[7 ] 研究发现温度每升高1 ℃,电池寿命则减少约60 d.Feng等[8 ] 发现高温环境会使电池容量降低,并指出降低的主要原因是高温导致电池内阻增加、活性材料和有效锂离子流失.至于内阻增加的原因,有研究认为这是由于高温条件下,正极中的金属离子会发生溶解并进入电解液,进而穿过隔膜在负极沉积,从而导致负极的内阻变大[9 -12 ] .与高温环境类似,低温环境也会导致锂电池容量降低,如磷酸铁锂电池的容量保持率在0 ℃下为60%~70%,而在-20 ℃时则降低到20%~40%,这主要是由于电解质在低温条件下传输性能发生显著降低[13 ] . ...

1

... 研究表明,锂电池的容量和寿命随着温度的变化会产生较大的改变,其主要原因是由于温度变化会导致电池的内阻、电压的改变[4 -6 ] .Zhao等[7 ] 研究发现温度每升高1 ℃,电池寿命则减少约60 d.Feng等[8 ] 发现高温环境会使电池容量降低,并指出降低的主要原因是高温导致电池内阻增加、活性材料和有效锂离子流失.至于内阻增加的原因,有研究认为这是由于高温条件下,正极中的金属离子会发生溶解并进入电解液,进而穿过隔膜在负极沉积,从而导致负极的内阻变大[9 -12 ] .与高温环境类似,低温环境也会导致锂电池容量降低,如磷酸铁锂电池的容量保持率在0 ℃下为60%~70%,而在-20 ℃时则降低到20%~40%,这主要是由于电解质在低温条件下传输性能发生显著降低[13 ] . ...

1

... 研究表明,锂电池的容量和寿命随着温度的变化会产生较大的改变,其主要原因是由于温度变化会导致电池的内阻、电压的改变[4 -6 ] .Zhao等[7 ] 研究发现温度每升高1 ℃,电池寿命则减少约60 d.Feng等[8 ] 发现高温环境会使电池容量降低,并指出降低的主要原因是高温导致电池内阻增加、活性材料和有效锂离子流失.至于内阻增加的原因,有研究认为这是由于高温条件下,正极中的金属离子会发生溶解并进入电解液,进而穿过隔膜在负极沉积,从而导致负极的内阻变大[9 -12 ] .与高温环境类似,低温环境也会导致锂电池容量降低,如磷酸铁锂电池的容量保持率在0 ℃下为60%~70%,而在-20 ℃时则降低到20%~40%,这主要是由于电解质在低温条件下传输性能发生显著降低[13 ] . ...

1

... 研究表明,锂电池的容量和寿命随着温度的变化会产生较大的改变,其主要原因是由于温度变化会导致电池的内阻、电压的改变[4 -6 ] .Zhao等[7 ] 研究发现温度每升高1 ℃,电池寿命则减少约60 d.Feng等[8 ] 发现高温环境会使电池容量降低,并指出降低的主要原因是高温导致电池内阻增加、活性材料和有效锂离子流失.至于内阻增加的原因,有研究认为这是由于高温条件下,正极中的金属离子会发生溶解并进入电解液,进而穿过隔膜在负极沉积,从而导致负极的内阻变大[9 -12 ] .与高温环境类似,低温环境也会导致锂电池容量降低,如磷酸铁锂电池的容量保持率在0 ℃下为60%~70%,而在-20 ℃时则降低到20%~40%,这主要是由于电解质在低温条件下传输性能发生显著降低[13 ] . ...

1

... 研究表明,锂电池的容量和寿命随着温度的变化会产生较大的改变,其主要原因是由于温度变化会导致电池的内阻、电压的改变[4 -6 ] .Zhao等[7 ] 研究发现温度每升高1 ℃,电池寿命则减少约60 d.Feng等[8 ] 发现高温环境会使电池容量降低,并指出降低的主要原因是高温导致电池内阻增加、活性材料和有效锂离子流失.至于内阻增加的原因,有研究认为这是由于高温条件下,正极中的金属离子会发生溶解并进入电解液,进而穿过隔膜在负极沉积,从而导致负极的内阻变大[9 -12 ] .与高温环境类似,低温环境也会导致锂电池容量降低,如磷酸铁锂电池的容量保持率在0 ℃下为60%~70%,而在-20 ℃时则降低到20%~40%,这主要是由于电解质在低温条件下传输性能发生显著降低[13 ] . ...

1

... 研究表明,锂电池的容量和寿命随着温度的变化会产生较大的改变,其主要原因是由于温度变化会导致电池的内阻、电压的改变[4 -6 ] .Zhao等[7 ] 研究发现温度每升高1 ℃,电池寿命则减少约60 d.Feng等[8 ] 发现高温环境会使电池容量降低,并指出降低的主要原因是高温导致电池内阻增加、活性材料和有效锂离子流失.至于内阻增加的原因,有研究认为这是由于高温条件下,正极中的金属离子会发生溶解并进入电解液,进而穿过隔膜在负极沉积,从而导致负极的内阻变大[9 -12 ] .与高温环境类似,低温环境也会导致锂电池容量降低,如磷酸铁锂电池的容量保持率在0 ℃下为60%~70%,而在-20 ℃时则降低到20%~40%,这主要是由于电解质在低温条件下传输性能发生显著降低[13 ] . ...

1

... 温度对锂电池稳定性影响主要表现在高温会使电池的内部材料会发生分解反应.Spotnit等[14 ] 和Dahn等[15 ] 研究发现,持续的高温环境下,锂电池内部的SEI膜首先分解,随后负极材料会与电解液产生反应、隔膜熔融,最后正极材料和电解液发生分解.其中SEI膜的分解温度区间一般在80~120 ℃.电池的这些变化会导致锂离子通道发生闭塞,引起正负极直接接触、短路,从而放出大量热.此外,这些材料分解的过程中还会产生大量气体和热量,电池内部压力迅速增加,从而发生如电池鼓包、破裂、泄压阀破裂、铝箔熔化等热失控现象.热失控一旦发生,电池内部温差可达520 ℃[16 ] .显然,这将对电池使用的安全性带来重大危害.此外,当电池长时间处于极端低温工况下,会使得电池负极析锂,形成锂枝晶,严重时会刺穿SEI膜,导致电池无法工作. ...

1

... 温度对锂电池稳定性影响主要表现在高温会使电池的内部材料会发生分解反应.Spotnit等[14 ] 和Dahn等[15 ] 研究发现,持续的高温环境下,锂电池内部的SEI膜首先分解,随后负极材料会与电解液产生反应、隔膜熔融,最后正极材料和电解液发生分解.其中SEI膜的分解温度区间一般在80~120 ℃.电池的这些变化会导致锂离子通道发生闭塞,引起正负极直接接触、短路,从而放出大量热.此外,这些材料分解的过程中还会产生大量气体和热量,电池内部压力迅速增加,从而发生如电池鼓包、破裂、泄压阀破裂、铝箔熔化等热失控现象.热失控一旦发生,电池内部温差可达520 ℃[16 ] .显然,这将对电池使用的安全性带来重大危害.此外,当电池长时间处于极端低温工况下,会使得电池负极析锂,形成锂枝晶,严重时会刺穿SEI膜,导致电池无法工作. ...

1

... 温度对锂电池稳定性影响主要表现在高温会使电池的内部材料会发生分解反应.Spotnit等[14 ] 和Dahn等[15 ] 研究发现,持续的高温环境下,锂电池内部的SEI膜首先分解,随后负极材料会与电解液产生反应、隔膜熔融,最后正极材料和电解液发生分解.其中SEI膜的分解温度区间一般在80~120 ℃.电池的这些变化会导致锂离子通道发生闭塞,引起正负极直接接触、短路,从而放出大量热.此外,这些材料分解的过程中还会产生大量气体和热量,电池内部压力迅速增加,从而发生如电池鼓包、破裂、泄压阀破裂、铝箔熔化等热失控现象.热失控一旦发生,电池内部温差可达520 ℃[16 ] .显然,这将对电池使用的安全性带来重大危害.此外,当电池长时间处于极端低温工况下,会使得电池负极析锂,形成锂枝晶,严重时会刺穿SEI膜,导致电池无法工作. ...

2

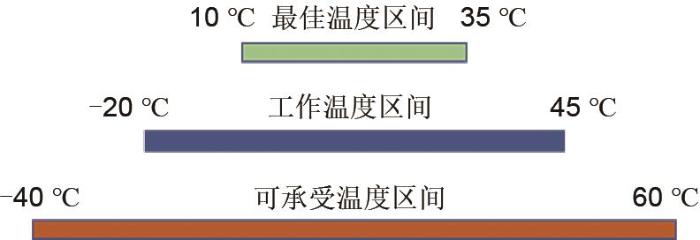

... 图1 为锂电池工作的各种温度区间.综合考虑锂电池的高效性和安全性,目前普遍认为锂电池可承受的温度区间分别为-40~60 ℃,过低的温度会导致电解液凝固,阻抗增加,过高的温度则会导致电池的容量、寿命以及安全性将大大降低.最佳温度区间为10~35 ℃[17 ] . ...

... 电池在实际的使用过程中,由于负荷的变化会引起电流的波动起伏,电流的波动会引起电池组生热不均匀的现象.在电池组往复使用过程后,各单体电池的老化程度不同,易产生电池的过充和过放,造成电池性能下降的情况,甚至会产生安全问题.此外,单体电池间的不均匀性会导致整个电池组在工作时产生木桶短板效应,即电池组的性能由性能最差的单体电池所决定.Dickinson等[18 ] 的研究表明模块间的温度梯度减少了整体电池组的容量和寿命,建议保持电池组内各单体电池之间的温度均匀性.因此,锂电池在使用过程中不仅要给单体电池足够的舒适性,还要保证电池模组中各单体电池均一性,才能提高电池组的整体寿命,一般要求各单体电池之间的温差不超过5 ℃[17 ] . ...

1

... 电池在实际的使用过程中,由于负荷的变化会引起电流的波动起伏,电流的波动会引起电池组生热不均匀的现象.在电池组往复使用过程后,各单体电池的老化程度不同,易产生电池的过充和过放,造成电池性能下降的情况,甚至会产生安全问题.此外,单体电池间的不均匀性会导致整个电池组在工作时产生木桶短板效应,即电池组的性能由性能最差的单体电池所决定.Dickinson等[18 ] 的研究表明模块间的温度梯度减少了整体电池组的容量和寿命,建议保持电池组内各单体电池之间的温度均匀性.因此,锂电池在使用过程中不仅要给单体电池足够的舒适性,还要保证电池模组中各单体电池均一性,才能提高电池组的整体寿命,一般要求各单体电池之间的温差不超过5 ℃[17 ] . ...

1

... 目前已有相关标准对电池生产和储存过程中的环境温湿度提出了相应的规范和要求.然而,学者对不同湿度环境导致电池热失控机制的研究相对甚少.有研究表明,随着环境湿度的增加,会加剧电池内部反应,导致电池鼓包和外壳破裂,最后降低电解液的热稳定性.张培红等[19 ] 研究表明,环境湿度增高,电池达到热失控临界温度的时间逐渐缩短.环境湿度为100%工况下的临界时间比50%湿度下的临界时间提前了7.2%,说明湿度在一定范围内加剧了电池热失控的进程.聂磊等[20 ] 指出水分过量会引起电池内电解液分解出氢氟酸,其会腐蚀金属零件导致漏液.同时,氢氟酸会破坏SEI膜,使锂离子发生不可逆转的化学反应,降低电池的能量.因此在电池热管理方案设计时,湿度控制不应忽视,尤其当储能电池系统在高温高湿环境下工作时应尤为注意. ...

1

... 目前已有相关标准对电池生产和储存过程中的环境温湿度提出了相应的规范和要求.然而,学者对不同湿度环境导致电池热失控机制的研究相对甚少.有研究表明,随着环境湿度的增加,会加剧电池内部反应,导致电池鼓包和外壳破裂,最后降低电解液的热稳定性.张培红等[19 ] 研究表明,环境湿度增高,电池达到热失控临界温度的时间逐渐缩短.环境湿度为100%工况下的临界时间比50%湿度下的临界时间提前了7.2%,说明湿度在一定范围内加剧了电池热失控的进程.聂磊等[20 ] 指出水分过量会引起电池内电解液分解出氢氟酸,其会腐蚀金属零件导致漏液.同时,氢氟酸会破坏SEI膜,使锂离子发生不可逆转的化学反应,降低电池的能量.因此在电池热管理方案设计时,湿度控制不应忽视,尤其当储能电池系统在高温高湿环境下工作时应尤为注意. ...

1

... 目前已有相关标准对电池生产和储存过程中的环境温湿度提出了相应的规范和要求.然而,学者对不同湿度环境导致电池热失控机制的研究相对甚少.有研究表明,随着环境湿度的增加,会加剧电池内部反应,导致电池鼓包和外壳破裂,最后降低电解液的热稳定性.张培红等[19 ] 研究表明,环境湿度增高,电池达到热失控临界温度的时间逐渐缩短.环境湿度为100%工况下的临界时间比50%湿度下的临界时间提前了7.2%,说明湿度在一定范围内加剧了电池热失控的进程.聂磊等[20 ] 指出水分过量会引起电池内电解液分解出氢氟酸,其会腐蚀金属零件导致漏液.同时,氢氟酸会破坏SEI膜,使锂离子发生不可逆转的化学反应,降低电池的能量.因此在电池热管理方案设计时,湿度控制不应忽视,尤其当储能电池系统在高温高湿环境下工作时应尤为注意. ...

1

... 目前已有相关标准对电池生产和储存过程中的环境温湿度提出了相应的规范和要求.然而,学者对不同湿度环境导致电池热失控机制的研究相对甚少.有研究表明,随着环境湿度的增加,会加剧电池内部反应,导致电池鼓包和外壳破裂,最后降低电解液的热稳定性.张培红等[19 ] 研究表明,环境湿度增高,电池达到热失控临界温度的时间逐渐缩短.环境湿度为100%工况下的临界时间比50%湿度下的临界时间提前了7.2%,说明湿度在一定范围内加剧了电池热失控的进程.聂磊等[20 ] 指出水分过量会引起电池内电解液分解出氢氟酸,其会腐蚀金属零件导致漏液.同时,氢氟酸会破坏SEI膜,使锂离子发生不可逆转的化学反应,降低电池的能量.因此在电池热管理方案设计时,湿度控制不应忽视,尤其当储能电池系统在高温高湿环境下工作时应尤为注意. ...

2

... 在进行电池散热特性研究时,需要对电池的热流密度进行计算.Bernardi等[21 ] 提出了电池产热的简化计算模型,基于电池的外部电路特性即可完成电池产热的计算.该模型认为锂电池的混合热速率和相变热速率相对于可逆热和不可逆热对总量来说量级很小,因此可忽略这两种产热.在简化的计算公式中,主要由两部分组成,第1部分为工作电压与开路电压差值,第2部分为熵变系数随温度的影响,如式(1) 所示. ...

... 能够准确预测温度动态的电池热模型对于热管理系统至关重要.1985年,Bernardi等[21 ] 提出了第1个电池热模型.Newman等[23 -24 ] 通过将电池内部产生的热量分为不可逆和可逆热量来简化Bernard模型,并使其可用于实际应用.从那时起,热模型被广泛应用于各种研究.目前,热模型可分为3种,即基于电阻的热模型、电热模型和电化学热模型.由于结构简单和计算成本低,基于电阻的热模型受到广泛欢迎[25 ] .电阻受电池温度、电荷状态和电流等多种因素的影响[26 -27 ] .然而,目前一些研究将电阻视为常数[28 ] ,也有假设它仅与电荷状态或温度有关[29 -30 ] ,这使得电阻的建模具有不确定性并产生了对热量的预测误差.电热模型将电模型和热模型结合在一起[31 ] ,并使用开路电压和端电压来计算电池内部产生的热量.虽然该模型比第1种热模型揭示了更多的信息,但开路电压校准困难、费力且容易出错.这是因为开路电压与电荷状态、温度和熵变等诸多因素有关.此外,电热模型结构复杂,计算成本高,使其难以使用.电化学热模型可以通过模拟电池内部的电化学反应来探究热量产生的机制[32 -34 ] .该模型理论精度最高,能反映电化学参数的演变,但在3种热模型中结构最复杂,计算成本最大.此外,建模所需的电化学参数很多,其中一些很难获得.因此,该模型主要用于理论研究[35 ] ,目前不适用于电池组的实际热设计. ...

1

... 式中,U 0 为开路电压;U 为工作电压;I 为电池的充/放电电流,放电为正,充电为负;∂U 0 /∂T 为熵热系数,有研究表明,熵热系数对电池产热及温度变化有重要影响,而且电池熵热系数的值与电池的负荷有关,受温度影响不大;R b 为电池内阻;V b 为电池体积.由于电池的内部结构比较复杂,而且很多参数会随着工作条件的变化而改变,为了降低仿真难度,一般来说对电池假设如下[22 ] :①电池内部材料的物理性质始终相同;②相同材料在相同方向上具有相同的热导率;③忽略内部辐射换热. ...

1

... 能够准确预测温度动态的电池热模型对于热管理系统至关重要.1985年,Bernardi等[21 ] 提出了第1个电池热模型.Newman等[23 -24 ] 通过将电池内部产生的热量分为不可逆和可逆热量来简化Bernard模型,并使其可用于实际应用.从那时起,热模型被广泛应用于各种研究.目前,热模型可分为3种,即基于电阻的热模型、电热模型和电化学热模型.由于结构简单和计算成本低,基于电阻的热模型受到广泛欢迎[25 ] .电阻受电池温度、电荷状态和电流等多种因素的影响[26 -27 ] .然而,目前一些研究将电阻视为常数[28 ] ,也有假设它仅与电荷状态或温度有关[29 -30 ] ,这使得电阻的建模具有不确定性并产生了对热量的预测误差.电热模型将电模型和热模型结合在一起[31 ] ,并使用开路电压和端电压来计算电池内部产生的热量.虽然该模型比第1种热模型揭示了更多的信息,但开路电压校准困难、费力且容易出错.这是因为开路电压与电荷状态、温度和熵变等诸多因素有关.此外,电热模型结构复杂,计算成本高,使其难以使用.电化学热模型可以通过模拟电池内部的电化学反应来探究热量产生的机制[32 -34 ] .该模型理论精度最高,能反映电化学参数的演变,但在3种热模型中结构最复杂,计算成本最大.此外,建模所需的电化学参数很多,其中一些很难获得.因此,该模型主要用于理论研究[35 ] ,目前不适用于电池组的实际热设计. ...

1

... 能够准确预测温度动态的电池热模型对于热管理系统至关重要.1985年,Bernardi等[21 ] 提出了第1个电池热模型.Newman等[23 -24 ] 通过将电池内部产生的热量分为不可逆和可逆热量来简化Bernard模型,并使其可用于实际应用.从那时起,热模型被广泛应用于各种研究.目前,热模型可分为3种,即基于电阻的热模型、电热模型和电化学热模型.由于结构简单和计算成本低,基于电阻的热模型受到广泛欢迎[25 ] .电阻受电池温度、电荷状态和电流等多种因素的影响[26 -27 ] .然而,目前一些研究将电阻视为常数[28 ] ,也有假设它仅与电荷状态或温度有关[29 -30 ] ,这使得电阻的建模具有不确定性并产生了对热量的预测误差.电热模型将电模型和热模型结合在一起[31 ] ,并使用开路电压和端电压来计算电池内部产生的热量.虽然该模型比第1种热模型揭示了更多的信息,但开路电压校准困难、费力且容易出错.这是因为开路电压与电荷状态、温度和熵变等诸多因素有关.此外,电热模型结构复杂,计算成本高,使其难以使用.电化学热模型可以通过模拟电池内部的电化学反应来探究热量产生的机制[32 -34 ] .该模型理论精度最高,能反映电化学参数的演变,但在3种热模型中结构最复杂,计算成本最大.此外,建模所需的电化学参数很多,其中一些很难获得.因此,该模型主要用于理论研究[35 ] ,目前不适用于电池组的实际热设计. ...

1

... 能够准确预测温度动态的电池热模型对于热管理系统至关重要.1985年,Bernardi等[21 ] 提出了第1个电池热模型.Newman等[23 -24 ] 通过将电池内部产生的热量分为不可逆和可逆热量来简化Bernard模型,并使其可用于实际应用.从那时起,热模型被广泛应用于各种研究.目前,热模型可分为3种,即基于电阻的热模型、电热模型和电化学热模型.由于结构简单和计算成本低,基于电阻的热模型受到广泛欢迎[25 ] .电阻受电池温度、电荷状态和电流等多种因素的影响[26 -27 ] .然而,目前一些研究将电阻视为常数[28 ] ,也有假设它仅与电荷状态或温度有关[29 -30 ] ,这使得电阻的建模具有不确定性并产生了对热量的预测误差.电热模型将电模型和热模型结合在一起[31 ] ,并使用开路电压和端电压来计算电池内部产生的热量.虽然该模型比第1种热模型揭示了更多的信息,但开路电压校准困难、费力且容易出错.这是因为开路电压与电荷状态、温度和熵变等诸多因素有关.此外,电热模型结构复杂,计算成本高,使其难以使用.电化学热模型可以通过模拟电池内部的电化学反应来探究热量产生的机制[32 -34 ] .该模型理论精度最高,能反映电化学参数的演变,但在3种热模型中结构最复杂,计算成本最大.此外,建模所需的电化学参数很多,其中一些很难获得.因此,该模型主要用于理论研究[35 ] ,目前不适用于电池组的实际热设计. ...

1

... 能够准确预测温度动态的电池热模型对于热管理系统至关重要.1985年,Bernardi等[21 ] 提出了第1个电池热模型.Newman等[23 -24 ] 通过将电池内部产生的热量分为不可逆和可逆热量来简化Bernard模型,并使其可用于实际应用.从那时起,热模型被广泛应用于各种研究.目前,热模型可分为3种,即基于电阻的热模型、电热模型和电化学热模型.由于结构简单和计算成本低,基于电阻的热模型受到广泛欢迎[25 ] .电阻受电池温度、电荷状态和电流等多种因素的影响[26 -27 ] .然而,目前一些研究将电阻视为常数[28 ] ,也有假设它仅与电荷状态或温度有关[29 -30 ] ,这使得电阻的建模具有不确定性并产生了对热量的预测误差.电热模型将电模型和热模型结合在一起[31 ] ,并使用开路电压和端电压来计算电池内部产生的热量.虽然该模型比第1种热模型揭示了更多的信息,但开路电压校准困难、费力且容易出错.这是因为开路电压与电荷状态、温度和熵变等诸多因素有关.此外,电热模型结构复杂,计算成本高,使其难以使用.电化学热模型可以通过模拟电池内部的电化学反应来探究热量产生的机制[32 -34 ] .该模型理论精度最高,能反映电化学参数的演变,但在3种热模型中结构最复杂,计算成本最大.此外,建模所需的电化学参数很多,其中一些很难获得.因此,该模型主要用于理论研究[35 ] ,目前不适用于电池组的实际热设计. ...

1

... 能够准确预测温度动态的电池热模型对于热管理系统至关重要.1985年,Bernardi等[21 ] 提出了第1个电池热模型.Newman等[23 -24 ] 通过将电池内部产生的热量分为不可逆和可逆热量来简化Bernard模型,并使其可用于实际应用.从那时起,热模型被广泛应用于各种研究.目前,热模型可分为3种,即基于电阻的热模型、电热模型和电化学热模型.由于结构简单和计算成本低,基于电阻的热模型受到广泛欢迎[25 ] .电阻受电池温度、电荷状态和电流等多种因素的影响[26 -27 ] .然而,目前一些研究将电阻视为常数[28 ] ,也有假设它仅与电荷状态或温度有关[29 -30 ] ,这使得电阻的建模具有不确定性并产生了对热量的预测误差.电热模型将电模型和热模型结合在一起[31 ] ,并使用开路电压和端电压来计算电池内部产生的热量.虽然该模型比第1种热模型揭示了更多的信息,但开路电压校准困难、费力且容易出错.这是因为开路电压与电荷状态、温度和熵变等诸多因素有关.此外,电热模型结构复杂,计算成本高,使其难以使用.电化学热模型可以通过模拟电池内部的电化学反应来探究热量产生的机制[32 -34 ] .该模型理论精度最高,能反映电化学参数的演变,但在3种热模型中结构最复杂,计算成本最大.此外,建模所需的电化学参数很多,其中一些很难获得.因此,该模型主要用于理论研究[35 ] ,目前不适用于电池组的实际热设计. ...

1

... 能够准确预测温度动态的电池热模型对于热管理系统至关重要.1985年,Bernardi等[21 ] 提出了第1个电池热模型.Newman等[23 -24 ] 通过将电池内部产生的热量分为不可逆和可逆热量来简化Bernard模型,并使其可用于实际应用.从那时起,热模型被广泛应用于各种研究.目前,热模型可分为3种,即基于电阻的热模型、电热模型和电化学热模型.由于结构简单和计算成本低,基于电阻的热模型受到广泛欢迎[25 ] .电阻受电池温度、电荷状态和电流等多种因素的影响[26 -27 ] .然而,目前一些研究将电阻视为常数[28 ] ,也有假设它仅与电荷状态或温度有关[29 -30 ] ,这使得电阻的建模具有不确定性并产生了对热量的预测误差.电热模型将电模型和热模型结合在一起[31 ] ,并使用开路电压和端电压来计算电池内部产生的热量.虽然该模型比第1种热模型揭示了更多的信息,但开路电压校准困难、费力且容易出错.这是因为开路电压与电荷状态、温度和熵变等诸多因素有关.此外,电热模型结构复杂,计算成本高,使其难以使用.电化学热模型可以通过模拟电池内部的电化学反应来探究热量产生的机制[32 -34 ] .该模型理论精度最高,能反映电化学参数的演变,但在3种热模型中结构最复杂,计算成本最大.此外,建模所需的电化学参数很多,其中一些很难获得.因此,该模型主要用于理论研究[35 ] ,目前不适用于电池组的实际热设计. ...

1

... 能够准确预测温度动态的电池热模型对于热管理系统至关重要.1985年,Bernardi等[21 ] 提出了第1个电池热模型.Newman等[23 -24 ] 通过将电池内部产生的热量分为不可逆和可逆热量来简化Bernard模型,并使其可用于实际应用.从那时起,热模型被广泛应用于各种研究.目前,热模型可分为3种,即基于电阻的热模型、电热模型和电化学热模型.由于结构简单和计算成本低,基于电阻的热模型受到广泛欢迎[25 ] .电阻受电池温度、电荷状态和电流等多种因素的影响[26 -27 ] .然而,目前一些研究将电阻视为常数[28 ] ,也有假设它仅与电荷状态或温度有关[29 -30 ] ,这使得电阻的建模具有不确定性并产生了对热量的预测误差.电热模型将电模型和热模型结合在一起[31 ] ,并使用开路电压和端电压来计算电池内部产生的热量.虽然该模型比第1种热模型揭示了更多的信息,但开路电压校准困难、费力且容易出错.这是因为开路电压与电荷状态、温度和熵变等诸多因素有关.此外,电热模型结构复杂,计算成本高,使其难以使用.电化学热模型可以通过模拟电池内部的电化学反应来探究热量产生的机制[32 -34 ] .该模型理论精度最高,能反映电化学参数的演变,但在3种热模型中结构最复杂,计算成本最大.此外,建模所需的电化学参数很多,其中一些很难获得.因此,该模型主要用于理论研究[35 ] ,目前不适用于电池组的实际热设计. ...

1

... 能够准确预测温度动态的电池热模型对于热管理系统至关重要.1985年,Bernardi等[21 ] 提出了第1个电池热模型.Newman等[23 -24 ] 通过将电池内部产生的热量分为不可逆和可逆热量来简化Bernard模型,并使其可用于实际应用.从那时起,热模型被广泛应用于各种研究.目前,热模型可分为3种,即基于电阻的热模型、电热模型和电化学热模型.由于结构简单和计算成本低,基于电阻的热模型受到广泛欢迎[25 ] .电阻受电池温度、电荷状态和电流等多种因素的影响[26 -27 ] .然而,目前一些研究将电阻视为常数[28 ] ,也有假设它仅与电荷状态或温度有关[29 -30 ] ,这使得电阻的建模具有不确定性并产生了对热量的预测误差.电热模型将电模型和热模型结合在一起[31 ] ,并使用开路电压和端电压来计算电池内部产生的热量.虽然该模型比第1种热模型揭示了更多的信息,但开路电压校准困难、费力且容易出错.这是因为开路电压与电荷状态、温度和熵变等诸多因素有关.此外,电热模型结构复杂,计算成本高,使其难以使用.电化学热模型可以通过模拟电池内部的电化学反应来探究热量产生的机制[32 -34 ] .该模型理论精度最高,能反映电化学参数的演变,但在3种热模型中结构最复杂,计算成本最大.此外,建模所需的电化学参数很多,其中一些很难获得.因此,该模型主要用于理论研究[35 ] ,目前不适用于电池组的实际热设计. ...

1

... 能够准确预测温度动态的电池热模型对于热管理系统至关重要.1985年,Bernardi等[21 ] 提出了第1个电池热模型.Newman等[23 -24 ] 通过将电池内部产生的热量分为不可逆和可逆热量来简化Bernard模型,并使其可用于实际应用.从那时起,热模型被广泛应用于各种研究.目前,热模型可分为3种,即基于电阻的热模型、电热模型和电化学热模型.由于结构简单和计算成本低,基于电阻的热模型受到广泛欢迎[25 ] .电阻受电池温度、电荷状态和电流等多种因素的影响[26 -27 ] .然而,目前一些研究将电阻视为常数[28 ] ,也有假设它仅与电荷状态或温度有关[29 -30 ] ,这使得电阻的建模具有不确定性并产生了对热量的预测误差.电热模型将电模型和热模型结合在一起[31 ] ,并使用开路电压和端电压来计算电池内部产生的热量.虽然该模型比第1种热模型揭示了更多的信息,但开路电压校准困难、费力且容易出错.这是因为开路电压与电荷状态、温度和熵变等诸多因素有关.此外,电热模型结构复杂,计算成本高,使其难以使用.电化学热模型可以通过模拟电池内部的电化学反应来探究热量产生的机制[32 -34 ] .该模型理论精度最高,能反映电化学参数的演变,但在3种热模型中结构最复杂,计算成本最大.此外,建模所需的电化学参数很多,其中一些很难获得.因此,该模型主要用于理论研究[35 ] ,目前不适用于电池组的实际热设计. ...

1

... 能够准确预测温度动态的电池热模型对于热管理系统至关重要.1985年,Bernardi等[21 ] 提出了第1个电池热模型.Newman等[23 -24 ] 通过将电池内部产生的热量分为不可逆和可逆热量来简化Bernard模型,并使其可用于实际应用.从那时起,热模型被广泛应用于各种研究.目前,热模型可分为3种,即基于电阻的热模型、电热模型和电化学热模型.由于结构简单和计算成本低,基于电阻的热模型受到广泛欢迎[25 ] .电阻受电池温度、电荷状态和电流等多种因素的影响[26 -27 ] .然而,目前一些研究将电阻视为常数[28 ] ,也有假设它仅与电荷状态或温度有关[29 -30 ] ,这使得电阻的建模具有不确定性并产生了对热量的预测误差.电热模型将电模型和热模型结合在一起[31 ] ,并使用开路电压和端电压来计算电池内部产生的热量.虽然该模型比第1种热模型揭示了更多的信息,但开路电压校准困难、费力且容易出错.这是因为开路电压与电荷状态、温度和熵变等诸多因素有关.此外,电热模型结构复杂,计算成本高,使其难以使用.电化学热模型可以通过模拟电池内部的电化学反应来探究热量产生的机制[32 -34 ] .该模型理论精度最高,能反映电化学参数的演变,但在3种热模型中结构最复杂,计算成本最大.此外,建模所需的电化学参数很多,其中一些很难获得.因此,该模型主要用于理论研究[35 ] ,目前不适用于电池组的实际热设计. ...

1

... 能够准确预测温度动态的电池热模型对于热管理系统至关重要.1985年,Bernardi等[21 ] 提出了第1个电池热模型.Newman等[23 -24 ] 通过将电池内部产生的热量分为不可逆和可逆热量来简化Bernard模型,并使其可用于实际应用.从那时起,热模型被广泛应用于各种研究.目前,热模型可分为3种,即基于电阻的热模型、电热模型和电化学热模型.由于结构简单和计算成本低,基于电阻的热模型受到广泛欢迎[25 ] .电阻受电池温度、电荷状态和电流等多种因素的影响[26 -27 ] .然而,目前一些研究将电阻视为常数[28 ] ,也有假设它仅与电荷状态或温度有关[29 -30 ] ,这使得电阻的建模具有不确定性并产生了对热量的预测误差.电热模型将电模型和热模型结合在一起[31 ] ,并使用开路电压和端电压来计算电池内部产生的热量.虽然该模型比第1种热模型揭示了更多的信息,但开路电压校准困难、费力且容易出错.这是因为开路电压与电荷状态、温度和熵变等诸多因素有关.此外,电热模型结构复杂,计算成本高,使其难以使用.电化学热模型可以通过模拟电池内部的电化学反应来探究热量产生的机制[32 -34 ] .该模型理论精度最高,能反映电化学参数的演变,但在3种热模型中结构最复杂,计算成本最大.此外,建模所需的电化学参数很多,其中一些很难获得.因此,该模型主要用于理论研究[35 ] ,目前不适用于电池组的实际热设计. ...

1

... 能够准确预测温度动态的电池热模型对于热管理系统至关重要.1985年,Bernardi等[21 ] 提出了第1个电池热模型.Newman等[23 -24 ] 通过将电池内部产生的热量分为不可逆和可逆热量来简化Bernard模型,并使其可用于实际应用.从那时起,热模型被广泛应用于各种研究.目前,热模型可分为3种,即基于电阻的热模型、电热模型和电化学热模型.由于结构简单和计算成本低,基于电阻的热模型受到广泛欢迎[25 ] .电阻受电池温度、电荷状态和电流等多种因素的影响[26 -27 ] .然而,目前一些研究将电阻视为常数[28 ] ,也有假设它仅与电荷状态或温度有关[29 -30 ] ,这使得电阻的建模具有不确定性并产生了对热量的预测误差.电热模型将电模型和热模型结合在一起[31 ] ,并使用开路电压和端电压来计算电池内部产生的热量.虽然该模型比第1种热模型揭示了更多的信息,但开路电压校准困难、费力且容易出错.这是因为开路电压与电荷状态、温度和熵变等诸多因素有关.此外,电热模型结构复杂,计算成本高,使其难以使用.电化学热模型可以通过模拟电池内部的电化学反应来探究热量产生的机制[32 -34 ] .该模型理论精度最高,能反映电化学参数的演变,但在3种热模型中结构最复杂,计算成本最大.此外,建模所需的电化学参数很多,其中一些很难获得.因此,该模型主要用于理论研究[35 ] ,目前不适用于电池组的实际热设计. ...

1

... Neubauer等[36 -37 ] 基于集总参数法分析了储能电池系统的热行为.在研究过程中采用了主动式空调冷却的方法并考虑了不同气候带的天气数据.研究结果表明太阳辐射对储能系统内部的电池会产生极大的影响,尤其当热管理设计不充分时,会导致电池的退化.为了解决这些问题,国家可再生能源实验室(NREL)开发了电池寿命分析和仿真工具(BLAST)套件.这套工具具有电池电化学和热性能模型,可应用于对电池响应进行长期预测,从而可以对各种不同的电池使用策略进行定量比较.电池箱体及电池的热模型见式(2) ...

1

... Neubauer等[36 -37 ] 基于集总参数法分析了储能电池系统的热行为.在研究过程中采用了主动式空调冷却的方法并考虑了不同气候带的天气数据.研究结果表明太阳辐射对储能系统内部的电池会产生极大的影响,尤其当热管理设计不充分时,会导致电池的退化.为了解决这些问题,国家可再生能源实验室(NREL)开发了电池寿命分析和仿真工具(BLAST)套件.这套工具具有电池电化学和热性能模型,可应用于对电池响应进行长期预测,从而可以对各种不同的电池使用策略进行定量比较.电池箱体及电池的热模型见式(2) ...

1

... Gatta等[38 ] 仿真研究了电池管理系统和热管理系统的功耗.其中,电池的温度变化主要取决于暖通空调系统的对流换热及电池的焦耳发热量. ...

1

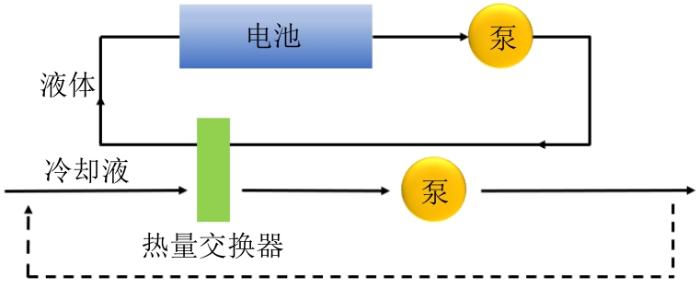

... 液体冷却是以液体为传热介质的热管理技术,简称液冷.液体冷却结构如图4 所示.它利用液体具有较高热容量和换热系数的特性,将低温液体与高温电池进行热量交换,从而达到降温目的.Wang等[39 ] 研究了冷却剂流量对电池冷却的影响,也研究了串联冷却、并联冷却等冷却方式对电池冷却的影响.结果表明,增加流量保持了较低的最高温度和良好的温度均匀性,最高温度为35.74 ℃,温差为4.17 ℃.Lai等[40 ] 发现,当冷却液质量流量大于1×104 kg/s时并在5 C放电速率下,最高温度可保持在40 ℃以内.然而液体冷却系统结构复杂、经济效益低且安装及后续维护技术难度较大,因此对于集装箱储能系统无法广泛应用. ...

1

... 液体冷却是以液体为传热介质的热管理技术,简称液冷.液体冷却结构如图4 所示.它利用液体具有较高热容量和换热系数的特性,将低温液体与高温电池进行热量交换,从而达到降温目的.Wang等[39 ] 研究了冷却剂流量对电池冷却的影响,也研究了串联冷却、并联冷却等冷却方式对电池冷却的影响.结果表明,增加流量保持了较低的最高温度和良好的温度均匀性,最高温度为35.74 ℃,温差为4.17 ℃.Lai等[40 ] 发现,当冷却液质量流量大于1×104 kg/s时并在5 C放电速率下,最高温度可保持在40 ℃以内.然而液体冷却系统结构复杂、经济效益低且安装及后续维护技术难度较大,因此对于集装箱储能系统无法广泛应用. ...

1

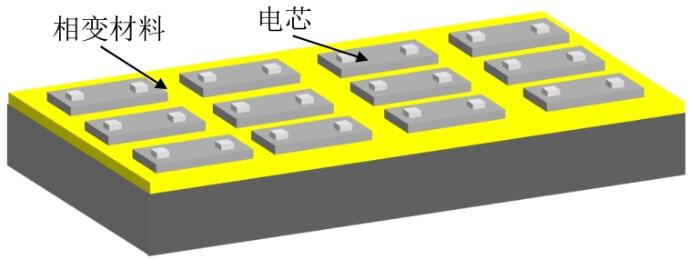

... 相变材料冷却是利用其本身的相态转换来达到电池散热的目的,图5 为相变材料冷却结构.对电池散热效果影响最大的是对相变材料的选择,当所选相变材料的比热容越大、传热系数越高,相同条件下的冷却效果越好,反之冷却效果越差.Verma等[41 ] 研究了癸酸用作相变材料的效果,结果表明,当相变材料层厚度为3 mm时,电池的最高温度为32 ℃.Ping等[42 ] 曾采用相变材料作为鳍片结构,发现在电池最高表面温度51 ℃和3 C放电率下,该系统具有良好的热效率.但是相变材料本身不具备散热能力,需配合其他散热方式加以使用. ...

1

... 相变材料冷却是利用其本身的相态转换来达到电池散热的目的,图5 为相变材料冷却结构.对电池散热效果影响最大的是对相变材料的选择,当所选相变材料的比热容越大、传热系数越高,相同条件下的冷却效果越好,反之冷却效果越差.Verma等[41 ] 研究了癸酸用作相变材料的效果,结果表明,当相变材料层厚度为3 mm时,电池的最高温度为32 ℃.Ping等[42 ] 曾采用相变材料作为鳍片结构,发现在电池最高表面温度51 ℃和3 C放电率下,该系统具有良好的热效率.但是相变材料本身不具备散热能力,需配合其他散热方式加以使用. ...

1

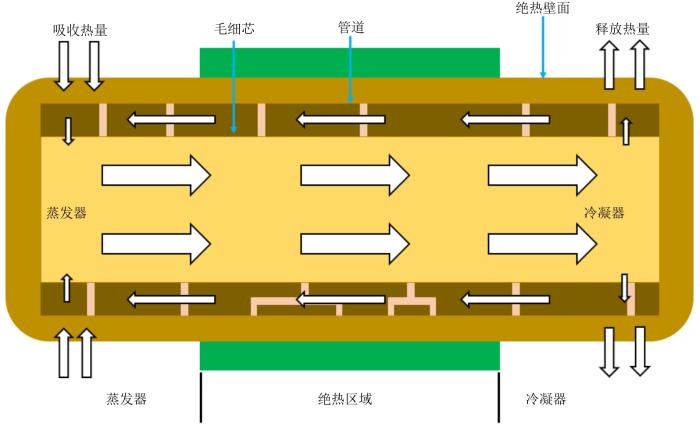

... 热管冷却是利用介质在热管吸热端的蒸发带走电池热量,热管的放热端通过冷凝的方式将热量发散到外界中去,从而实现冷却电池的目的,热管冷却结构如图6 所示.Burban等[43 ] 通过实验研究了一种用于混合动力汽车电子热管理领域的非开放式脉动热管.Rao等[44 ] 在小于30 W的发热率下,使用了能将磷酸铁锂电池温度控制在50 ℃以内的板式热管,并且将电池模块温差维持在5 ℃左右.Tran等[45 ] 考虑并分析了热管和散热片在不同倾角下对锂离子电池蒸发的影响和冷却性能.此冷却方式可任意改变传热面积的大小,适用于较长距离的热量传输. ...

1

... 热管冷却是利用介质在热管吸热端的蒸发带走电池热量,热管的放热端通过冷凝的方式将热量发散到外界中去,从而实现冷却电池的目的,热管冷却结构如图6 所示.Burban等[43 ] 通过实验研究了一种用于混合动力汽车电子热管理领域的非开放式脉动热管.Rao等[44 ] 在小于30 W的发热率下,使用了能将磷酸铁锂电池温度控制在50 ℃以内的板式热管,并且将电池模块温差维持在5 ℃左右.Tran等[45 ] 考虑并分析了热管和散热片在不同倾角下对锂离子电池蒸发的影响和冷却性能.此冷却方式可任意改变传热面积的大小,适用于较长距离的热量传输. ...

1

... 热管冷却是利用介质在热管吸热端的蒸发带走电池热量,热管的放热端通过冷凝的方式将热量发散到外界中去,从而实现冷却电池的目的,热管冷却结构如图6 所示.Burban等[43 ] 通过实验研究了一种用于混合动力汽车电子热管理领域的非开放式脉动热管.Rao等[44 ] 在小于30 W的发热率下,使用了能将磷酸铁锂电池温度控制在50 ℃以内的板式热管,并且将电池模块温差维持在5 ℃左右.Tran等[45 ] 考虑并分析了热管和散热片在不同倾角下对锂离子电池蒸发的影响和冷却性能.此冷却方式可任意改变传热面积的大小,适用于较长距离的热量传输. ...

1

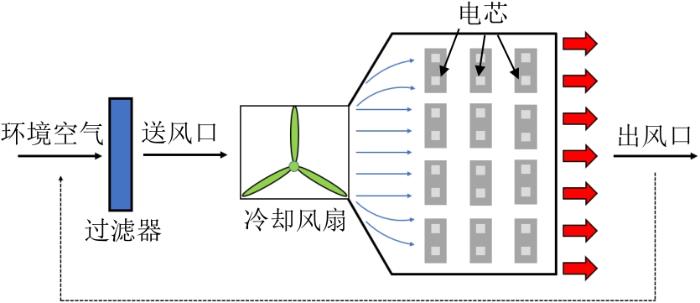

... 张子峰等[46 ] 将自然通风与机械通风相结合,在集装箱侧壁设置百叶窗,形成自然通风.同时,建立的风墙与集装箱墙体密封连接,由导风管将空调出风导入到风墙内,风墙靠近电池的一面开有小孔用于出风,形成机械通风,实验结果表明此散热方式使集装箱内温场较为均匀.汤云峰等[47 ] 在集装箱电池的上部与下部设有相对应的通风口,在集装箱顶部安装风扇系统,风扇系统分为强风、正常风和弱风三挡,根据集装箱中的温度进行调节风扇系统风力,节约电能,通风口与风扇系统形成对流散热.李淼林等[48 ] 基于计算流体力学仿真软件建立锂电池风冷散热结构模型,对电池的温度场和流场进行仿真分析,根据仿真结果考虑对进风角度、出风角度、电池间距这3个因素进行修改,从而得到局部最优方案,优化了电池模型的散热效果,得出了优化模型,与初始模型仿真结果相比,优化模型的电池组最高温度降低9.55%,温差下降25.89%.王天波等[49 ] 建立锂离子电池组风冷散热结构,采用计算流体力学数值计算方法,优化了散热结构,结果表明:在进出口面积不变情况下,采用侧向通风散热方式,且进出口形状为圆形时,散热效果最佳.Sun等[50 ] 对不同的冷却通道结构进行建模分析,结果表明“Z型”冷却风道结构可以缩小电池组间的温度差异.Yuan等[51 ] 基于CFD仿真模拟,在电动汽车的热管理系统中加入最优几何结构的冷板以控制电池包温度,并模拟不同结构参数的冷板对电池包冷却的效果,并利用Matlab和Fluent进行联合仿真,得到最优冷板布置结构、入口速度以及温度等参数.梁昌杰等[52 ] 在电池组间隙中加入导流板,通过改变导流板形状、位置等结构参数,研究电池系统内部的温度分布情况,仿真结果得到导流板相对较优的结构参数,进一步提高了电池的输出功率、安全性以及使用寿命.Fan等[53 ] 将8块长方体电池进行不同间距的排列,验证不同电池间距下电池温度的变化,试验结果表明:在其他参数不变情况下,在一定程度上增大电池间距会使最高温度增加,但电池间温度相对均匀.杨凯杰等[54 ] 进一步研究了导流板的尺寸和布置角度对气体流动和传热特性的影响,结果表明合理布置导流板可以使电池表面温度降至60 ℃以下.邹燚涛等[55 ] 设计的“主风道+立管”形式送风方案能够获得均匀性良好的出风效果.Lu等[56 ] 设计了一个顶部有进口和出口的“U型”冷却通道,以获得更好的冷却性能,其最大温差比相应的“Z型”设计低3 ℃.此外,Liu等[57 ] 提出了一个创新的“J型”冷却通道,通过结合“U型”和“Z型”的设计,同时为提高系统温度的均匀性,提出了一种最优控制策略,新型热管理系统的实时控制系统根据电池组热状态的反馈来控制两个出口阀,从而将通道切换成“U型”或“Z型”. ...

1

... 张子峰等[46 ] 将自然通风与机械通风相结合,在集装箱侧壁设置百叶窗,形成自然通风.同时,建立的风墙与集装箱墙体密封连接,由导风管将空调出风导入到风墙内,风墙靠近电池的一面开有小孔用于出风,形成机械通风,实验结果表明此散热方式使集装箱内温场较为均匀.汤云峰等[47 ] 在集装箱电池的上部与下部设有相对应的通风口,在集装箱顶部安装风扇系统,风扇系统分为强风、正常风和弱风三挡,根据集装箱中的温度进行调节风扇系统风力,节约电能,通风口与风扇系统形成对流散热.李淼林等[48 ] 基于计算流体力学仿真软件建立锂电池风冷散热结构模型,对电池的温度场和流场进行仿真分析,根据仿真结果考虑对进风角度、出风角度、电池间距这3个因素进行修改,从而得到局部最优方案,优化了电池模型的散热效果,得出了优化模型,与初始模型仿真结果相比,优化模型的电池组最高温度降低9.55%,温差下降25.89%.王天波等[49 ] 建立锂离子电池组风冷散热结构,采用计算流体力学数值计算方法,优化了散热结构,结果表明:在进出口面积不变情况下,采用侧向通风散热方式,且进出口形状为圆形时,散热效果最佳.Sun等[50 ] 对不同的冷却通道结构进行建模分析,结果表明“Z型”冷却风道结构可以缩小电池组间的温度差异.Yuan等[51 ] 基于CFD仿真模拟,在电动汽车的热管理系统中加入最优几何结构的冷板以控制电池包温度,并模拟不同结构参数的冷板对电池包冷却的效果,并利用Matlab和Fluent进行联合仿真,得到最优冷板布置结构、入口速度以及温度等参数.梁昌杰等[52 ] 在电池组间隙中加入导流板,通过改变导流板形状、位置等结构参数,研究电池系统内部的温度分布情况,仿真结果得到导流板相对较优的结构参数,进一步提高了电池的输出功率、安全性以及使用寿命.Fan等[53 ] 将8块长方体电池进行不同间距的排列,验证不同电池间距下电池温度的变化,试验结果表明:在其他参数不变情况下,在一定程度上增大电池间距会使最高温度增加,但电池间温度相对均匀.杨凯杰等[54 ] 进一步研究了导流板的尺寸和布置角度对气体流动和传热特性的影响,结果表明合理布置导流板可以使电池表面温度降至60 ℃以下.邹燚涛等[55 ] 设计的“主风道+立管”形式送风方案能够获得均匀性良好的出风效果.Lu等[56 ] 设计了一个顶部有进口和出口的“U型”冷却通道,以获得更好的冷却性能,其最大温差比相应的“Z型”设计低3 ℃.此外,Liu等[57 ] 提出了一个创新的“J型”冷却通道,通过结合“U型”和“Z型”的设计,同时为提高系统温度的均匀性,提出了一种最优控制策略,新型热管理系统的实时控制系统根据电池组热状态的反馈来控制两个出口阀,从而将通道切换成“U型”或“Z型”. ...

1

... 张子峰等[46 ] 将自然通风与机械通风相结合,在集装箱侧壁设置百叶窗,形成自然通风.同时,建立的风墙与集装箱墙体密封连接,由导风管将空调出风导入到风墙内,风墙靠近电池的一面开有小孔用于出风,形成机械通风,实验结果表明此散热方式使集装箱内温场较为均匀.汤云峰等[47 ] 在集装箱电池的上部与下部设有相对应的通风口,在集装箱顶部安装风扇系统,风扇系统分为强风、正常风和弱风三挡,根据集装箱中的温度进行调节风扇系统风力,节约电能,通风口与风扇系统形成对流散热.李淼林等[48 ] 基于计算流体力学仿真软件建立锂电池风冷散热结构模型,对电池的温度场和流场进行仿真分析,根据仿真结果考虑对进风角度、出风角度、电池间距这3个因素进行修改,从而得到局部最优方案,优化了电池模型的散热效果,得出了优化模型,与初始模型仿真结果相比,优化模型的电池组最高温度降低9.55%,温差下降25.89%.王天波等[49 ] 建立锂离子电池组风冷散热结构,采用计算流体力学数值计算方法,优化了散热结构,结果表明:在进出口面积不变情况下,采用侧向通风散热方式,且进出口形状为圆形时,散热效果最佳.Sun等[50 ] 对不同的冷却通道结构进行建模分析,结果表明“Z型”冷却风道结构可以缩小电池组间的温度差异.Yuan等[51 ] 基于CFD仿真模拟,在电动汽车的热管理系统中加入最优几何结构的冷板以控制电池包温度,并模拟不同结构参数的冷板对电池包冷却的效果,并利用Matlab和Fluent进行联合仿真,得到最优冷板布置结构、入口速度以及温度等参数.梁昌杰等[52 ] 在电池组间隙中加入导流板,通过改变导流板形状、位置等结构参数,研究电池系统内部的温度分布情况,仿真结果得到导流板相对较优的结构参数,进一步提高了电池的输出功率、安全性以及使用寿命.Fan等[53 ] 将8块长方体电池进行不同间距的排列,验证不同电池间距下电池温度的变化,试验结果表明:在其他参数不变情况下,在一定程度上增大电池间距会使最高温度增加,但电池间温度相对均匀.杨凯杰等[54 ] 进一步研究了导流板的尺寸和布置角度对气体流动和传热特性的影响,结果表明合理布置导流板可以使电池表面温度降至60 ℃以下.邹燚涛等[55 ] 设计的“主风道+立管”形式送风方案能够获得均匀性良好的出风效果.Lu等[56 ] 设计了一个顶部有进口和出口的“U型”冷却通道,以获得更好的冷却性能,其最大温差比相应的“Z型”设计低3 ℃.此外,Liu等[57 ] 提出了一个创新的“J型”冷却通道,通过结合“U型”和“Z型”的设计,同时为提高系统温度的均匀性,提出了一种最优控制策略,新型热管理系统的实时控制系统根据电池组热状态的反馈来控制两个出口阀,从而将通道切换成“U型”或“Z型”. ...

1

... 张子峰等[46 ] 将自然通风与机械通风相结合,在集装箱侧壁设置百叶窗,形成自然通风.同时,建立的风墙与集装箱墙体密封连接,由导风管将空调出风导入到风墙内,风墙靠近电池的一面开有小孔用于出风,形成机械通风,实验结果表明此散热方式使集装箱内温场较为均匀.汤云峰等[47 ] 在集装箱电池的上部与下部设有相对应的通风口,在集装箱顶部安装风扇系统,风扇系统分为强风、正常风和弱风三挡,根据集装箱中的温度进行调节风扇系统风力,节约电能,通风口与风扇系统形成对流散热.李淼林等[48 ] 基于计算流体力学仿真软件建立锂电池风冷散热结构模型,对电池的温度场和流场进行仿真分析,根据仿真结果考虑对进风角度、出风角度、电池间距这3个因素进行修改,从而得到局部最优方案,优化了电池模型的散热效果,得出了优化模型,与初始模型仿真结果相比,优化模型的电池组最高温度降低9.55%,温差下降25.89%.王天波等[49 ] 建立锂离子电池组风冷散热结构,采用计算流体力学数值计算方法,优化了散热结构,结果表明:在进出口面积不变情况下,采用侧向通风散热方式,且进出口形状为圆形时,散热效果最佳.Sun等[50 ] 对不同的冷却通道结构进行建模分析,结果表明“Z型”冷却风道结构可以缩小电池组间的温度差异.Yuan等[51 ] 基于CFD仿真模拟,在电动汽车的热管理系统中加入最优几何结构的冷板以控制电池包温度,并模拟不同结构参数的冷板对电池包冷却的效果,并利用Matlab和Fluent进行联合仿真,得到最优冷板布置结构、入口速度以及温度等参数.梁昌杰等[52 ] 在电池组间隙中加入导流板,通过改变导流板形状、位置等结构参数,研究电池系统内部的温度分布情况,仿真结果得到导流板相对较优的结构参数,进一步提高了电池的输出功率、安全性以及使用寿命.Fan等[53 ] 将8块长方体电池进行不同间距的排列,验证不同电池间距下电池温度的变化,试验结果表明:在其他参数不变情况下,在一定程度上增大电池间距会使最高温度增加,但电池间温度相对均匀.杨凯杰等[54 ] 进一步研究了导流板的尺寸和布置角度对气体流动和传热特性的影响,结果表明合理布置导流板可以使电池表面温度降至60 ℃以下.邹燚涛等[55 ] 设计的“主风道+立管”形式送风方案能够获得均匀性良好的出风效果.Lu等[56 ] 设计了一个顶部有进口和出口的“U型”冷却通道,以获得更好的冷却性能,其最大温差比相应的“Z型”设计低3 ℃.此外,Liu等[57 ] 提出了一个创新的“J型”冷却通道,通过结合“U型”和“Z型”的设计,同时为提高系统温度的均匀性,提出了一种最优控制策略,新型热管理系统的实时控制系统根据电池组热状态的反馈来控制两个出口阀,从而将通道切换成“U型”或“Z型”. ...

1

... 张子峰等[46 ] 将自然通风与机械通风相结合,在集装箱侧壁设置百叶窗,形成自然通风.同时,建立的风墙与集装箱墙体密封连接,由导风管将空调出风导入到风墙内,风墙靠近电池的一面开有小孔用于出风,形成机械通风,实验结果表明此散热方式使集装箱内温场较为均匀.汤云峰等[47 ] 在集装箱电池的上部与下部设有相对应的通风口,在集装箱顶部安装风扇系统,风扇系统分为强风、正常风和弱风三挡,根据集装箱中的温度进行调节风扇系统风力,节约电能,通风口与风扇系统形成对流散热.李淼林等[48 ] 基于计算流体力学仿真软件建立锂电池风冷散热结构模型,对电池的温度场和流场进行仿真分析,根据仿真结果考虑对进风角度、出风角度、电池间距这3个因素进行修改,从而得到局部最优方案,优化了电池模型的散热效果,得出了优化模型,与初始模型仿真结果相比,优化模型的电池组最高温度降低9.55%,温差下降25.89%.王天波等[49 ] 建立锂离子电池组风冷散热结构,采用计算流体力学数值计算方法,优化了散热结构,结果表明:在进出口面积不变情况下,采用侧向通风散热方式,且进出口形状为圆形时,散热效果最佳.Sun等[50 ] 对不同的冷却通道结构进行建模分析,结果表明“Z型”冷却风道结构可以缩小电池组间的温度差异.Yuan等[51 ] 基于CFD仿真模拟,在电动汽车的热管理系统中加入最优几何结构的冷板以控制电池包温度,并模拟不同结构参数的冷板对电池包冷却的效果,并利用Matlab和Fluent进行联合仿真,得到最优冷板布置结构、入口速度以及温度等参数.梁昌杰等[52 ] 在电池组间隙中加入导流板,通过改变导流板形状、位置等结构参数,研究电池系统内部的温度分布情况,仿真结果得到导流板相对较优的结构参数,进一步提高了电池的输出功率、安全性以及使用寿命.Fan等[53 ] 将8块长方体电池进行不同间距的排列,验证不同电池间距下电池温度的变化,试验结果表明:在其他参数不变情况下,在一定程度上增大电池间距会使最高温度增加,但电池间温度相对均匀.杨凯杰等[54 ] 进一步研究了导流板的尺寸和布置角度对气体流动和传热特性的影响,结果表明合理布置导流板可以使电池表面温度降至60 ℃以下.邹燚涛等[55 ] 设计的“主风道+立管”形式送风方案能够获得均匀性良好的出风效果.Lu等[56 ] 设计了一个顶部有进口和出口的“U型”冷却通道,以获得更好的冷却性能,其最大温差比相应的“Z型”设计低3 ℃.此外,Liu等[57 ] 提出了一个创新的“J型”冷却通道,通过结合“U型”和“Z型”的设计,同时为提高系统温度的均匀性,提出了一种最优控制策略,新型热管理系统的实时控制系统根据电池组热状态的反馈来控制两个出口阀,从而将通道切换成“U型”或“Z型”. ...

1

... 张子峰等[46 ] 将自然通风与机械通风相结合,在集装箱侧壁设置百叶窗,形成自然通风.同时,建立的风墙与集装箱墙体密封连接,由导风管将空调出风导入到风墙内,风墙靠近电池的一面开有小孔用于出风,形成机械通风,实验结果表明此散热方式使集装箱内温场较为均匀.汤云峰等[47 ] 在集装箱电池的上部与下部设有相对应的通风口,在集装箱顶部安装风扇系统,风扇系统分为强风、正常风和弱风三挡,根据集装箱中的温度进行调节风扇系统风力,节约电能,通风口与风扇系统形成对流散热.李淼林等[48 ] 基于计算流体力学仿真软件建立锂电池风冷散热结构模型,对电池的温度场和流场进行仿真分析,根据仿真结果考虑对进风角度、出风角度、电池间距这3个因素进行修改,从而得到局部最优方案,优化了电池模型的散热效果,得出了优化模型,与初始模型仿真结果相比,优化模型的电池组最高温度降低9.55%,温差下降25.89%.王天波等[49 ] 建立锂离子电池组风冷散热结构,采用计算流体力学数值计算方法,优化了散热结构,结果表明:在进出口面积不变情况下,采用侧向通风散热方式,且进出口形状为圆形时,散热效果最佳.Sun等[50 ] 对不同的冷却通道结构进行建模分析,结果表明“Z型”冷却风道结构可以缩小电池组间的温度差异.Yuan等[51 ] 基于CFD仿真模拟,在电动汽车的热管理系统中加入最优几何结构的冷板以控制电池包温度,并模拟不同结构参数的冷板对电池包冷却的效果,并利用Matlab和Fluent进行联合仿真,得到最优冷板布置结构、入口速度以及温度等参数.梁昌杰等[52 ] 在电池组间隙中加入导流板,通过改变导流板形状、位置等结构参数,研究电池系统内部的温度分布情况,仿真结果得到导流板相对较优的结构参数,进一步提高了电池的输出功率、安全性以及使用寿命.Fan等[53 ] 将8块长方体电池进行不同间距的排列,验证不同电池间距下电池温度的变化,试验结果表明:在其他参数不变情况下,在一定程度上增大电池间距会使最高温度增加,但电池间温度相对均匀.杨凯杰等[54 ] 进一步研究了导流板的尺寸和布置角度对气体流动和传热特性的影响,结果表明合理布置导流板可以使电池表面温度降至60 ℃以下.邹燚涛等[55 ] 设计的“主风道+立管”形式送风方案能够获得均匀性良好的出风效果.Lu等[56 ] 设计了一个顶部有进口和出口的“U型”冷却通道,以获得更好的冷却性能,其最大温差比相应的“Z型”设计低3 ℃.此外,Liu等[57 ] 提出了一个创新的“J型”冷却通道,通过结合“U型”和“Z型”的设计,同时为提高系统温度的均匀性,提出了一种最优控制策略,新型热管理系统的实时控制系统根据电池组热状态的反馈来控制两个出口阀,从而将通道切换成“U型”或“Z型”. ...

1

... 张子峰等[46 ] 将自然通风与机械通风相结合,在集装箱侧壁设置百叶窗,形成自然通风.同时,建立的风墙与集装箱墙体密封连接,由导风管将空调出风导入到风墙内,风墙靠近电池的一面开有小孔用于出风,形成机械通风,实验结果表明此散热方式使集装箱内温场较为均匀.汤云峰等[47 ] 在集装箱电池的上部与下部设有相对应的通风口,在集装箱顶部安装风扇系统,风扇系统分为强风、正常风和弱风三挡,根据集装箱中的温度进行调节风扇系统风力,节约电能,通风口与风扇系统形成对流散热.李淼林等[48 ] 基于计算流体力学仿真软件建立锂电池风冷散热结构模型,对电池的温度场和流场进行仿真分析,根据仿真结果考虑对进风角度、出风角度、电池间距这3个因素进行修改,从而得到局部最优方案,优化了电池模型的散热效果,得出了优化模型,与初始模型仿真结果相比,优化模型的电池组最高温度降低9.55%,温差下降25.89%.王天波等[49 ] 建立锂离子电池组风冷散热结构,采用计算流体力学数值计算方法,优化了散热结构,结果表明:在进出口面积不变情况下,采用侧向通风散热方式,且进出口形状为圆形时,散热效果最佳.Sun等[50 ] 对不同的冷却通道结构进行建模分析,结果表明“Z型”冷却风道结构可以缩小电池组间的温度差异.Yuan等[51 ] 基于CFD仿真模拟,在电动汽车的热管理系统中加入最优几何结构的冷板以控制电池包温度,并模拟不同结构参数的冷板对电池包冷却的效果,并利用Matlab和Fluent进行联合仿真,得到最优冷板布置结构、入口速度以及温度等参数.梁昌杰等[52 ] 在电池组间隙中加入导流板,通过改变导流板形状、位置等结构参数,研究电池系统内部的温度分布情况,仿真结果得到导流板相对较优的结构参数,进一步提高了电池的输出功率、安全性以及使用寿命.Fan等[53 ] 将8块长方体电池进行不同间距的排列,验证不同电池间距下电池温度的变化,试验结果表明:在其他参数不变情况下,在一定程度上增大电池间距会使最高温度增加,但电池间温度相对均匀.杨凯杰等[54 ] 进一步研究了导流板的尺寸和布置角度对气体流动和传热特性的影响,结果表明合理布置导流板可以使电池表面温度降至60 ℃以下.邹燚涛等[55 ] 设计的“主风道+立管”形式送风方案能够获得均匀性良好的出风效果.Lu等[56 ] 设计了一个顶部有进口和出口的“U型”冷却通道,以获得更好的冷却性能,其最大温差比相应的“Z型”设计低3 ℃.此外,Liu等[57 ] 提出了一个创新的“J型”冷却通道,通过结合“U型”和“Z型”的设计,同时为提高系统温度的均匀性,提出了一种最优控制策略,新型热管理系统的实时控制系统根据电池组热状态的反馈来控制两个出口阀,从而将通道切换成“U型”或“Z型”. ...

1

... 张子峰等[46 ] 将自然通风与机械通风相结合,在集装箱侧壁设置百叶窗,形成自然通风.同时,建立的风墙与集装箱墙体密封连接,由导风管将空调出风导入到风墙内,风墙靠近电池的一面开有小孔用于出风,形成机械通风,实验结果表明此散热方式使集装箱内温场较为均匀.汤云峰等[47 ] 在集装箱电池的上部与下部设有相对应的通风口,在集装箱顶部安装风扇系统,风扇系统分为强风、正常风和弱风三挡,根据集装箱中的温度进行调节风扇系统风力,节约电能,通风口与风扇系统形成对流散热.李淼林等[48 ] 基于计算流体力学仿真软件建立锂电池风冷散热结构模型,对电池的温度场和流场进行仿真分析,根据仿真结果考虑对进风角度、出风角度、电池间距这3个因素进行修改,从而得到局部最优方案,优化了电池模型的散热效果,得出了优化模型,与初始模型仿真结果相比,优化模型的电池组最高温度降低9.55%,温差下降25.89%.王天波等[49 ] 建立锂离子电池组风冷散热结构,采用计算流体力学数值计算方法,优化了散热结构,结果表明:在进出口面积不变情况下,采用侧向通风散热方式,且进出口形状为圆形时,散热效果最佳.Sun等[50 ] 对不同的冷却通道结构进行建模分析,结果表明“Z型”冷却风道结构可以缩小电池组间的温度差异.Yuan等[51 ] 基于CFD仿真模拟,在电动汽车的热管理系统中加入最优几何结构的冷板以控制电池包温度,并模拟不同结构参数的冷板对电池包冷却的效果,并利用Matlab和Fluent进行联合仿真,得到最优冷板布置结构、入口速度以及温度等参数.梁昌杰等[52 ] 在电池组间隙中加入导流板,通过改变导流板形状、位置等结构参数,研究电池系统内部的温度分布情况,仿真结果得到导流板相对较优的结构参数,进一步提高了电池的输出功率、安全性以及使用寿命.Fan等[53 ] 将8块长方体电池进行不同间距的排列,验证不同电池间距下电池温度的变化,试验结果表明:在其他参数不变情况下,在一定程度上增大电池间距会使最高温度增加,但电池间温度相对均匀.杨凯杰等[54 ] 进一步研究了导流板的尺寸和布置角度对气体流动和传热特性的影响,结果表明合理布置导流板可以使电池表面温度降至60 ℃以下.邹燚涛等[55 ] 设计的“主风道+立管”形式送风方案能够获得均匀性良好的出风效果.Lu等[56 ] 设计了一个顶部有进口和出口的“U型”冷却通道,以获得更好的冷却性能,其最大温差比相应的“Z型”设计低3 ℃.此外,Liu等[57 ] 提出了一个创新的“J型”冷却通道,通过结合“U型”和“Z型”的设计,同时为提高系统温度的均匀性,提出了一种最优控制策略,新型热管理系统的实时控制系统根据电池组热状态的反馈来控制两个出口阀,从而将通道切换成“U型”或“Z型”. ...

1

... 张子峰等[46 ] 将自然通风与机械通风相结合,在集装箱侧壁设置百叶窗,形成自然通风.同时,建立的风墙与集装箱墙体密封连接,由导风管将空调出风导入到风墙内,风墙靠近电池的一面开有小孔用于出风,形成机械通风,实验结果表明此散热方式使集装箱内温场较为均匀.汤云峰等[47 ] 在集装箱电池的上部与下部设有相对应的通风口,在集装箱顶部安装风扇系统,风扇系统分为强风、正常风和弱风三挡,根据集装箱中的温度进行调节风扇系统风力,节约电能,通风口与风扇系统形成对流散热.李淼林等[48 ] 基于计算流体力学仿真软件建立锂电池风冷散热结构模型,对电池的温度场和流场进行仿真分析,根据仿真结果考虑对进风角度、出风角度、电池间距这3个因素进行修改,从而得到局部最优方案,优化了电池模型的散热效果,得出了优化模型,与初始模型仿真结果相比,优化模型的电池组最高温度降低9.55%,温差下降25.89%.王天波等[49 ] 建立锂离子电池组风冷散热结构,采用计算流体力学数值计算方法,优化了散热结构,结果表明:在进出口面积不变情况下,采用侧向通风散热方式,且进出口形状为圆形时,散热效果最佳.Sun等[50 ] 对不同的冷却通道结构进行建模分析,结果表明“Z型”冷却风道结构可以缩小电池组间的温度差异.Yuan等[51 ] 基于CFD仿真模拟,在电动汽车的热管理系统中加入最优几何结构的冷板以控制电池包温度,并模拟不同结构参数的冷板对电池包冷却的效果,并利用Matlab和Fluent进行联合仿真,得到最优冷板布置结构、入口速度以及温度等参数.梁昌杰等[52 ] 在电池组间隙中加入导流板,通过改变导流板形状、位置等结构参数,研究电池系统内部的温度分布情况,仿真结果得到导流板相对较优的结构参数,进一步提高了电池的输出功率、安全性以及使用寿命.Fan等[53 ] 将8块长方体电池进行不同间距的排列,验证不同电池间距下电池温度的变化,试验结果表明:在其他参数不变情况下,在一定程度上增大电池间距会使最高温度增加,但电池间温度相对均匀.杨凯杰等[54 ] 进一步研究了导流板的尺寸和布置角度对气体流动和传热特性的影响,结果表明合理布置导流板可以使电池表面温度降至60 ℃以下.邹燚涛等[55 ] 设计的“主风道+立管”形式送风方案能够获得均匀性良好的出风效果.Lu等[56 ] 设计了一个顶部有进口和出口的“U型”冷却通道,以获得更好的冷却性能,其最大温差比相应的“Z型”设计低3 ℃.此外,Liu等[57 ] 提出了一个创新的“J型”冷却通道,通过结合“U型”和“Z型”的设计,同时为提高系统温度的均匀性,提出了一种最优控制策略,新型热管理系统的实时控制系统根据电池组热状态的反馈来控制两个出口阀,从而将通道切换成“U型”或“Z型”. ...

1

... 张子峰等[46 ] 将自然通风与机械通风相结合,在集装箱侧壁设置百叶窗,形成自然通风.同时,建立的风墙与集装箱墙体密封连接,由导风管将空调出风导入到风墙内,风墙靠近电池的一面开有小孔用于出风,形成机械通风,实验结果表明此散热方式使集装箱内温场较为均匀.汤云峰等[47 ] 在集装箱电池的上部与下部设有相对应的通风口,在集装箱顶部安装风扇系统,风扇系统分为强风、正常风和弱风三挡,根据集装箱中的温度进行调节风扇系统风力,节约电能,通风口与风扇系统形成对流散热.李淼林等[48 ] 基于计算流体力学仿真软件建立锂电池风冷散热结构模型,对电池的温度场和流场进行仿真分析,根据仿真结果考虑对进风角度、出风角度、电池间距这3个因素进行修改,从而得到局部最优方案,优化了电池模型的散热效果,得出了优化模型,与初始模型仿真结果相比,优化模型的电池组最高温度降低9.55%,温差下降25.89%.王天波等[49 ] 建立锂离子电池组风冷散热结构,采用计算流体力学数值计算方法,优化了散热结构,结果表明:在进出口面积不变情况下,采用侧向通风散热方式,且进出口形状为圆形时,散热效果最佳.Sun等[50 ] 对不同的冷却通道结构进行建模分析,结果表明“Z型”冷却风道结构可以缩小电池组间的温度差异.Yuan等[51 ] 基于CFD仿真模拟,在电动汽车的热管理系统中加入最优几何结构的冷板以控制电池包温度,并模拟不同结构参数的冷板对电池包冷却的效果,并利用Matlab和Fluent进行联合仿真,得到最优冷板布置结构、入口速度以及温度等参数.梁昌杰等[52 ] 在电池组间隙中加入导流板,通过改变导流板形状、位置等结构参数,研究电池系统内部的温度分布情况,仿真结果得到导流板相对较优的结构参数,进一步提高了电池的输出功率、安全性以及使用寿命.Fan等[53 ] 将8块长方体电池进行不同间距的排列,验证不同电池间距下电池温度的变化,试验结果表明:在其他参数不变情况下,在一定程度上增大电池间距会使最高温度增加,但电池间温度相对均匀.杨凯杰等[54 ] 进一步研究了导流板的尺寸和布置角度对气体流动和传热特性的影响,结果表明合理布置导流板可以使电池表面温度降至60 ℃以下.邹燚涛等[55 ] 设计的“主风道+立管”形式送风方案能够获得均匀性良好的出风效果.Lu等[56 ] 设计了一个顶部有进口和出口的“U型”冷却通道,以获得更好的冷却性能,其最大温差比相应的“Z型”设计低3 ℃.此外,Liu等[57 ] 提出了一个创新的“J型”冷却通道,通过结合“U型”和“Z型”的设计,同时为提高系统温度的均匀性,提出了一种最优控制策略,新型热管理系统的实时控制系统根据电池组热状态的反馈来控制两个出口阀,从而将通道切换成“U型”或“Z型”. ...

1

... 张子峰等[46 ] 将自然通风与机械通风相结合,在集装箱侧壁设置百叶窗,形成自然通风.同时,建立的风墙与集装箱墙体密封连接,由导风管将空调出风导入到风墙内,风墙靠近电池的一面开有小孔用于出风,形成机械通风,实验结果表明此散热方式使集装箱内温场较为均匀.汤云峰等[47 ] 在集装箱电池的上部与下部设有相对应的通风口,在集装箱顶部安装风扇系统,风扇系统分为强风、正常风和弱风三挡,根据集装箱中的温度进行调节风扇系统风力,节约电能,通风口与风扇系统形成对流散热.李淼林等[48 ] 基于计算流体力学仿真软件建立锂电池风冷散热结构模型,对电池的温度场和流场进行仿真分析,根据仿真结果考虑对进风角度、出风角度、电池间距这3个因素进行修改,从而得到局部最优方案,优化了电池模型的散热效果,得出了优化模型,与初始模型仿真结果相比,优化模型的电池组最高温度降低9.55%,温差下降25.89%.王天波等[49 ] 建立锂离子电池组风冷散热结构,采用计算流体力学数值计算方法,优化了散热结构,结果表明:在进出口面积不变情况下,采用侧向通风散热方式,且进出口形状为圆形时,散热效果最佳.Sun等[50 ] 对不同的冷却通道结构进行建模分析,结果表明“Z型”冷却风道结构可以缩小电池组间的温度差异.Yuan等[51 ] 基于CFD仿真模拟,在电动汽车的热管理系统中加入最优几何结构的冷板以控制电池包温度,并模拟不同结构参数的冷板对电池包冷却的效果,并利用Matlab和Fluent进行联合仿真,得到最优冷板布置结构、入口速度以及温度等参数.梁昌杰等[52 ] 在电池组间隙中加入导流板,通过改变导流板形状、位置等结构参数,研究电池系统内部的温度分布情况,仿真结果得到导流板相对较优的结构参数,进一步提高了电池的输出功率、安全性以及使用寿命.Fan等[53 ] 将8块长方体电池进行不同间距的排列,验证不同电池间距下电池温度的变化,试验结果表明:在其他参数不变情况下,在一定程度上增大电池间距会使最高温度增加,但电池间温度相对均匀.杨凯杰等[54 ] 进一步研究了导流板的尺寸和布置角度对气体流动和传热特性的影响,结果表明合理布置导流板可以使电池表面温度降至60 ℃以下.邹燚涛等[55 ] 设计的“主风道+立管”形式送风方案能够获得均匀性良好的出风效果.Lu等[56 ] 设计了一个顶部有进口和出口的“U型”冷却通道,以获得更好的冷却性能,其最大温差比相应的“Z型”设计低3 ℃.此外,Liu等[57 ] 提出了一个创新的“J型”冷却通道,通过结合“U型”和“Z型”的设计,同时为提高系统温度的均匀性,提出了一种最优控制策略,新型热管理系统的实时控制系统根据电池组热状态的反馈来控制两个出口阀,从而将通道切换成“U型”或“Z型”. ...

1

... 张子峰等[46 ] 将自然通风与机械通风相结合,在集装箱侧壁设置百叶窗,形成自然通风.同时,建立的风墙与集装箱墙体密封连接,由导风管将空调出风导入到风墙内,风墙靠近电池的一面开有小孔用于出风,形成机械通风,实验结果表明此散热方式使集装箱内温场较为均匀.汤云峰等[47 ] 在集装箱电池的上部与下部设有相对应的通风口,在集装箱顶部安装风扇系统,风扇系统分为强风、正常风和弱风三挡,根据集装箱中的温度进行调节风扇系统风力,节约电能,通风口与风扇系统形成对流散热.李淼林等[48 ] 基于计算流体力学仿真软件建立锂电池风冷散热结构模型,对电池的温度场和流场进行仿真分析,根据仿真结果考虑对进风角度、出风角度、电池间距这3个因素进行修改,从而得到局部最优方案,优化了电池模型的散热效果,得出了优化模型,与初始模型仿真结果相比,优化模型的电池组最高温度降低9.55%,温差下降25.89%.王天波等[49 ] 建立锂离子电池组风冷散热结构,采用计算流体力学数值计算方法,优化了散热结构,结果表明:在进出口面积不变情况下,采用侧向通风散热方式,且进出口形状为圆形时,散热效果最佳.Sun等[50 ] 对不同的冷却通道结构进行建模分析,结果表明“Z型”冷却风道结构可以缩小电池组间的温度差异.Yuan等[51 ] 基于CFD仿真模拟,在电动汽车的热管理系统中加入最优几何结构的冷板以控制电池包温度,并模拟不同结构参数的冷板对电池包冷却的效果,并利用Matlab和Fluent进行联合仿真,得到最优冷板布置结构、入口速度以及温度等参数.梁昌杰等[52 ] 在电池组间隙中加入导流板,通过改变导流板形状、位置等结构参数,研究电池系统内部的温度分布情况,仿真结果得到导流板相对较优的结构参数,进一步提高了电池的输出功率、安全性以及使用寿命.Fan等[53 ] 将8块长方体电池进行不同间距的排列,验证不同电池间距下电池温度的变化,试验结果表明:在其他参数不变情况下,在一定程度上增大电池间距会使最高温度增加,但电池间温度相对均匀.杨凯杰等[54 ] 进一步研究了导流板的尺寸和布置角度对气体流动和传热特性的影响,结果表明合理布置导流板可以使电池表面温度降至60 ℃以下.邹燚涛等[55 ] 设计的“主风道+立管”形式送风方案能够获得均匀性良好的出风效果.Lu等[56 ] 设计了一个顶部有进口和出口的“U型”冷却通道,以获得更好的冷却性能,其最大温差比相应的“Z型”设计低3 ℃.此外,Liu等[57 ] 提出了一个创新的“J型”冷却通道,通过结合“U型”和“Z型”的设计,同时为提高系统温度的均匀性,提出了一种最优控制策略,新型热管理系统的实时控制系统根据电池组热状态的反馈来控制两个出口阀,从而将通道切换成“U型”或“Z型”. ...

1

... 张子峰等[46 ] 将自然通风与机械通风相结合,在集装箱侧壁设置百叶窗,形成自然通风.同时,建立的风墙与集装箱墙体密封连接,由导风管将空调出风导入到风墙内,风墙靠近电池的一面开有小孔用于出风,形成机械通风,实验结果表明此散热方式使集装箱内温场较为均匀.汤云峰等[47 ] 在集装箱电池的上部与下部设有相对应的通风口,在集装箱顶部安装风扇系统,风扇系统分为强风、正常风和弱风三挡,根据集装箱中的温度进行调节风扇系统风力,节约电能,通风口与风扇系统形成对流散热.李淼林等[48 ] 基于计算流体力学仿真软件建立锂电池风冷散热结构模型,对电池的温度场和流场进行仿真分析,根据仿真结果考虑对进风角度、出风角度、电池间距这3个因素进行修改,从而得到局部最优方案,优化了电池模型的散热效果,得出了优化模型,与初始模型仿真结果相比,优化模型的电池组最高温度降低9.55%,温差下降25.89%.王天波等[49 ] 建立锂离子电池组风冷散热结构,采用计算流体力学数值计算方法,优化了散热结构,结果表明:在进出口面积不变情况下,采用侧向通风散热方式,且进出口形状为圆形时,散热效果最佳.Sun等[50 ] 对不同的冷却通道结构进行建模分析,结果表明“Z型”冷却风道结构可以缩小电池组间的温度差异.Yuan等[51 ] 基于CFD仿真模拟,在电动汽车的热管理系统中加入最优几何结构的冷板以控制电池包温度,并模拟不同结构参数的冷板对电池包冷却的效果,并利用Matlab和Fluent进行联合仿真,得到最优冷板布置结构、入口速度以及温度等参数.梁昌杰等[52 ] 在电池组间隙中加入导流板,通过改变导流板形状、位置等结构参数,研究电池系统内部的温度分布情况,仿真结果得到导流板相对较优的结构参数,进一步提高了电池的输出功率、安全性以及使用寿命.Fan等[53 ] 将8块长方体电池进行不同间距的排列,验证不同电池间距下电池温度的变化,试验结果表明:在其他参数不变情况下,在一定程度上增大电池间距会使最高温度增加,但电池间温度相对均匀.杨凯杰等[54 ] 进一步研究了导流板的尺寸和布置角度对气体流动和传热特性的影响,结果表明合理布置导流板可以使电池表面温度降至60 ℃以下.邹燚涛等[55 ] 设计的“主风道+立管”形式送风方案能够获得均匀性良好的出风效果.Lu等[56 ] 设计了一个顶部有进口和出口的“U型”冷却通道,以获得更好的冷却性能,其最大温差比相应的“Z型”设计低3 ℃.此外,Liu等[57 ] 提出了一个创新的“J型”冷却通道,通过结合“U型”和“Z型”的设计,同时为提高系统温度的均匀性,提出了一种最优控制策略,新型热管理系统的实时控制系统根据电池组热状态的反馈来控制两个出口阀,从而将通道切换成“U型”或“Z型”. ...

1

... 张子峰等[46 ] 将自然通风与机械通风相结合,在集装箱侧壁设置百叶窗,形成自然通风.同时,建立的风墙与集装箱墙体密封连接,由导风管将空调出风导入到风墙内,风墙靠近电池的一面开有小孔用于出风,形成机械通风,实验结果表明此散热方式使集装箱内温场较为均匀.汤云峰等[47 ] 在集装箱电池的上部与下部设有相对应的通风口,在集装箱顶部安装风扇系统,风扇系统分为强风、正常风和弱风三挡,根据集装箱中的温度进行调节风扇系统风力,节约电能,通风口与风扇系统形成对流散热.李淼林等[48 ] 基于计算流体力学仿真软件建立锂电池风冷散热结构模型,对电池的温度场和流场进行仿真分析,根据仿真结果考虑对进风角度、出风角度、电池间距这3个因素进行修改,从而得到局部最优方案,优化了电池模型的散热效果,得出了优化模型,与初始模型仿真结果相比,优化模型的电池组最高温度降低9.55%,温差下降25.89%.王天波等[49 ] 建立锂离子电池组风冷散热结构,采用计算流体力学数值计算方法,优化了散热结构,结果表明:在进出口面积不变情况下,采用侧向通风散热方式,且进出口形状为圆形时,散热效果最佳.Sun等[50 ] 对不同的冷却通道结构进行建模分析,结果表明“Z型”冷却风道结构可以缩小电池组间的温度差异.Yuan等[51 ] 基于CFD仿真模拟,在电动汽车的热管理系统中加入最优几何结构的冷板以控制电池包温度,并模拟不同结构参数的冷板对电池包冷却的效果,并利用Matlab和Fluent进行联合仿真,得到最优冷板布置结构、入口速度以及温度等参数.梁昌杰等[52 ] 在电池组间隙中加入导流板,通过改变导流板形状、位置等结构参数,研究电池系统内部的温度分布情况,仿真结果得到导流板相对较优的结构参数,进一步提高了电池的输出功率、安全性以及使用寿命.Fan等[53 ] 将8块长方体电池进行不同间距的排列,验证不同电池间距下电池温度的变化,试验结果表明:在其他参数不变情况下,在一定程度上增大电池间距会使最高温度增加,但电池间温度相对均匀.杨凯杰等[54 ] 进一步研究了导流板的尺寸和布置角度对气体流动和传热特性的影响,结果表明合理布置导流板可以使电池表面温度降至60 ℃以下.邹燚涛等[55 ] 设计的“主风道+立管”形式送风方案能够获得均匀性良好的出风效果.Lu等[56 ] 设计了一个顶部有进口和出口的“U型”冷却通道,以获得更好的冷却性能,其最大温差比相应的“Z型”设计低3 ℃.此外,Liu等[57 ] 提出了一个创新的“J型”冷却通道,通过结合“U型”和“Z型”的设计,同时为提高系统温度的均匀性,提出了一种最优控制策略,新型热管理系统的实时控制系统根据电池组热状态的反馈来控制两个出口阀,从而将通道切换成“U型”或“Z型”. ...

1

... 张子峰等[46 ] 将自然通风与机械通风相结合,在集装箱侧壁设置百叶窗,形成自然通风.同时,建立的风墙与集装箱墙体密封连接,由导风管将空调出风导入到风墙内,风墙靠近电池的一面开有小孔用于出风,形成机械通风,实验结果表明此散热方式使集装箱内温场较为均匀.汤云峰等[47 ] 在集装箱电池的上部与下部设有相对应的通风口,在集装箱顶部安装风扇系统,风扇系统分为强风、正常风和弱风三挡,根据集装箱中的温度进行调节风扇系统风力,节约电能,通风口与风扇系统形成对流散热.李淼林等[48 ] 基于计算流体力学仿真软件建立锂电池风冷散热结构模型,对电池的温度场和流场进行仿真分析,根据仿真结果考虑对进风角度、出风角度、电池间距这3个因素进行修改,从而得到局部最优方案,优化了电池模型的散热效果,得出了优化模型,与初始模型仿真结果相比,优化模型的电池组最高温度降低9.55%,温差下降25.89%.王天波等[49 ] 建立锂离子电池组风冷散热结构,采用计算流体力学数值计算方法,优化了散热结构,结果表明:在进出口面积不变情况下,采用侧向通风散热方式,且进出口形状为圆形时,散热效果最佳.Sun等[50 ] 对不同的冷却通道结构进行建模分析,结果表明“Z型”冷却风道结构可以缩小电池组间的温度差异.Yuan等[51 ] 基于CFD仿真模拟,在电动汽车的热管理系统中加入最优几何结构的冷板以控制电池包温度,并模拟不同结构参数的冷板对电池包冷却的效果,并利用Matlab和Fluent进行联合仿真,得到最优冷板布置结构、入口速度以及温度等参数.梁昌杰等[52 ] 在电池组间隙中加入导流板,通过改变导流板形状、位置等结构参数,研究电池系统内部的温度分布情况,仿真结果得到导流板相对较优的结构参数,进一步提高了电池的输出功率、安全性以及使用寿命.Fan等[53 ] 将8块长方体电池进行不同间距的排列,验证不同电池间距下电池温度的变化,试验结果表明:在其他参数不变情况下,在一定程度上增大电池间距会使最高温度增加,但电池间温度相对均匀.杨凯杰等[54 ] 进一步研究了导流板的尺寸和布置角度对气体流动和传热特性的影响,结果表明合理布置导流板可以使电池表面温度降至60 ℃以下.邹燚涛等[55 ] 设计的“主风道+立管”形式送风方案能够获得均匀性良好的出风效果.Lu等[56 ] 设计了一个顶部有进口和出口的“U型”冷却通道,以获得更好的冷却性能,其最大温差比相应的“Z型”设计低3 ℃.此外,Liu等[57 ] 提出了一个创新的“J型”冷却通道,通过结合“U型”和“Z型”的设计,同时为提高系统温度的均匀性,提出了一种最优控制策略,新型热管理系统的实时控制系统根据电池组热状态的反馈来控制两个出口阀,从而将通道切换成“U型”或“Z型”. ...

1

... 张子峰等[46 ] 将自然通风与机械通风相结合,在集装箱侧壁设置百叶窗,形成自然通风.同时,建立的风墙与集装箱墙体密封连接,由导风管将空调出风导入到风墙内,风墙靠近电池的一面开有小孔用于出风,形成机械通风,实验结果表明此散热方式使集装箱内温场较为均匀.汤云峰等[47 ] 在集装箱电池的上部与下部设有相对应的通风口,在集装箱顶部安装风扇系统,风扇系统分为强风、正常风和弱风三挡,根据集装箱中的温度进行调节风扇系统风力,节约电能,通风口与风扇系统形成对流散热.李淼林等[48 ] 基于计算流体力学仿真软件建立锂电池风冷散热结构模型,对电池的温度场和流场进行仿真分析,根据仿真结果考虑对进风角度、出风角度、电池间距这3个因素进行修改,从而得到局部最优方案,优化了电池模型的散热效果,得出了优化模型,与初始模型仿真结果相比,优化模型的电池组最高温度降低9.55%,温差下降25.89%.王天波等[49 ] 建立锂离子电池组风冷散热结构,采用计算流体力学数值计算方法,优化了散热结构,结果表明:在进出口面积不变情况下,采用侧向通风散热方式,且进出口形状为圆形时,散热效果最佳.Sun等[50 ] 对不同的冷却通道结构进行建模分析,结果表明“Z型”冷却风道结构可以缩小电池组间的温度差异.Yuan等[51 ] 基于CFD仿真模拟,在电动汽车的热管理系统中加入最优几何结构的冷板以控制电池包温度,并模拟不同结构参数的冷板对电池包冷却的效果,并利用Matlab和Fluent进行联合仿真,得到最优冷板布置结构、入口速度以及温度等参数.梁昌杰等[52 ] 在电池组间隙中加入导流板,通过改变导流板形状、位置等结构参数,研究电池系统内部的温度分布情况,仿真结果得到导流板相对较优的结构参数,进一步提高了电池的输出功率、安全性以及使用寿命.Fan等[53 ] 将8块长方体电池进行不同间距的排列,验证不同电池间距下电池温度的变化,试验结果表明:在其他参数不变情况下,在一定程度上增大电池间距会使最高温度增加,但电池间温度相对均匀.杨凯杰等[54 ] 进一步研究了导流板的尺寸和布置角度对气体流动和传热特性的影响,结果表明合理布置导流板可以使电池表面温度降至60 ℃以下.邹燚涛等[55 ] 设计的“主风道+立管”形式送风方案能够获得均匀性良好的出风效果.Lu等[56 ] 设计了一个顶部有进口和出口的“U型”冷却通道,以获得更好的冷却性能,其最大温差比相应的“Z型”设计低3 ℃.此外,Liu等[57 ] 提出了一个创新的“J型”冷却通道,通过结合“U型”和“Z型”的设计,同时为提高系统温度的均匀性,提出了一种最优控制策略,新型热管理系统的实时控制系统根据电池组热状态的反馈来控制两个出口阀,从而将通道切换成“U型”或“Z型”. ...

1

... 张子峰等[46 ] 将自然通风与机械通风相结合,在集装箱侧壁设置百叶窗,形成自然通风.同时,建立的风墙与集装箱墙体密封连接,由导风管将空调出风导入到风墙内,风墙靠近电池的一面开有小孔用于出风,形成机械通风,实验结果表明此散热方式使集装箱内温场较为均匀.汤云峰等[47 ] 在集装箱电池的上部与下部设有相对应的通风口,在集装箱顶部安装风扇系统,风扇系统分为强风、正常风和弱风三挡,根据集装箱中的温度进行调节风扇系统风力,节约电能,通风口与风扇系统形成对流散热.李淼林等[48 ] 基于计算流体力学仿真软件建立锂电池风冷散热结构模型,对电池的温度场和流场进行仿真分析,根据仿真结果考虑对进风角度、出风角度、电池间距这3个因素进行修改,从而得到局部最优方案,优化了电池模型的散热效果,得出了优化模型,与初始模型仿真结果相比,优化模型的电池组最高温度降低9.55%,温差下降25.89%.王天波等[49 ] 建立锂离子电池组风冷散热结构,采用计算流体力学数值计算方法,优化了散热结构,结果表明:在进出口面积不变情况下,采用侧向通风散热方式,且进出口形状为圆形时,散热效果最佳.Sun等[50 ] 对不同的冷却通道结构进行建模分析,结果表明“Z型”冷却风道结构可以缩小电池组间的温度差异.Yuan等[51 ] 基于CFD仿真模拟,在电动汽车的热管理系统中加入最优几何结构的冷板以控制电池包温度,并模拟不同结构参数的冷板对电池包冷却的效果,并利用Matlab和Fluent进行联合仿真,得到最优冷板布置结构、入口速度以及温度等参数.梁昌杰等[52 ] 在电池组间隙中加入导流板,通过改变导流板形状、位置等结构参数,研究电池系统内部的温度分布情况,仿真结果得到导流板相对较优的结构参数,进一步提高了电池的输出功率、安全性以及使用寿命.Fan等[53 ] 将8块长方体电池进行不同间距的排列,验证不同电池间距下电池温度的变化,试验结果表明:在其他参数不变情况下,在一定程度上增大电池间距会使最高温度增加,但电池间温度相对均匀.杨凯杰等[54 ] 进一步研究了导流板的尺寸和布置角度对气体流动和传热特性的影响,结果表明合理布置导流板可以使电池表面温度降至60 ℃以下.邹燚涛等[55 ] 设计的“主风道+立管”形式送风方案能够获得均匀性良好的出风效果.Lu等[56 ] 设计了一个顶部有进口和出口的“U型”冷却通道,以获得更好的冷却性能,其最大温差比相应的“Z型”设计低3 ℃.此外,Liu等[57 ] 提出了一个创新的“J型”冷却通道,通过结合“U型”和“Z型”的设计,同时为提高系统温度的均匀性,提出了一种最优控制策略,新型热管理系统的实时控制系统根据电池组热状态的反馈来控制两个出口阀,从而将通道切换成“U型”或“Z型”. ...

1

... 张子峰等[46 ] 将自然通风与机械通风相结合,在集装箱侧壁设置百叶窗,形成自然通风.同时,建立的风墙与集装箱墙体密封连接,由导风管将空调出风导入到风墙内,风墙靠近电池的一面开有小孔用于出风,形成机械通风,实验结果表明此散热方式使集装箱内温场较为均匀.汤云峰等[47 ] 在集装箱电池的上部与下部设有相对应的通风口,在集装箱顶部安装风扇系统,风扇系统分为强风、正常风和弱风三挡,根据集装箱中的温度进行调节风扇系统风力,节约电能,通风口与风扇系统形成对流散热.李淼林等[48 ] 基于计算流体力学仿真软件建立锂电池风冷散热结构模型,对电池的温度场和流场进行仿真分析,根据仿真结果考虑对进风角度、出风角度、电池间距这3个因素进行修改,从而得到局部最优方案,优化了电池模型的散热效果,得出了优化模型,与初始模型仿真结果相比,优化模型的电池组最高温度降低9.55%,温差下降25.89%.王天波等[49 ] 建立锂离子电池组风冷散热结构,采用计算流体力学数值计算方法,优化了散热结构,结果表明:在进出口面积不变情况下,采用侧向通风散热方式,且进出口形状为圆形时,散热效果最佳.Sun等[50 ] 对不同的冷却通道结构进行建模分析,结果表明“Z型”冷却风道结构可以缩小电池组间的温度差异.Yuan等[51 ] 基于CFD仿真模拟,在电动汽车的热管理系统中加入最优几何结构的冷板以控制电池包温度,并模拟不同结构参数的冷板对电池包冷却的效果,并利用Matlab和Fluent进行联合仿真,得到最优冷板布置结构、入口速度以及温度等参数.梁昌杰等[52 ] 在电池组间隙中加入导流板,通过改变导流板形状、位置等结构参数,研究电池系统内部的温度分布情况,仿真结果得到导流板相对较优的结构参数,进一步提高了电池的输出功率、安全性以及使用寿命.Fan等[53 ] 将8块长方体电池进行不同间距的排列,验证不同电池间距下电池温度的变化,试验结果表明:在其他参数不变情况下,在一定程度上增大电池间距会使最高温度增加,但电池间温度相对均匀.杨凯杰等[54 ] 进一步研究了导流板的尺寸和布置角度对气体流动和传热特性的影响,结果表明合理布置导流板可以使电池表面温度降至60 ℃以下.邹燚涛等[55 ] 设计的“主风道+立管”形式送风方案能够获得均匀性良好的出风效果.Lu等[56 ] 设计了一个顶部有进口和出口的“U型”冷却通道,以获得更好的冷却性能,其最大温差比相应的“Z型”设计低3 ℃.此外,Liu等[57 ] 提出了一个创新的“J型”冷却通道,通过结合“U型”和“Z型”的设计,同时为提高系统温度的均匀性,提出了一种最优控制策略,新型热管理系统的实时控制系统根据电池组热状态的反馈来控制两个出口阀,从而将通道切换成“U型”或“Z型”. ...

1

... 文献[58 ]研究了电池火灾的探测方式,结果表明,普通热探测器、感烟探测器和感烟热探测器都能探测到电池的着火,但是感烟热探测器的激活速度最快,而热探测器的激活速度最慢.以上研究表明热探测器不适合探测电池火灾,建议使用烟雾探测器. ...

1

... 抑制典型电池热失控有4种基本方法:隔离法、窒息法、冷却法和化学抑制法.水雾、灭火泡沫和粉末[59 -64 ] 是重要的灭火剂,它们在电池火灾中的灭火效率越来越受到关注.张青松等[61 ] 发现水雾对电池火灾的抑制能力和冷却效率高于粉末,同时要求水雾喷射时间节点尽可能接近电池第一次破裂的初始时间.添加表面活性剂也可以提高细水雾的灭火性能,表面活性剂还可以帮助吸收甲烷和一氧化碳等可燃气体[62 ] .李毅等[63 ] 在18650型LiCoO2 锂离子电池组上比较了ABC粉、二氧化碳、水成膜泡沫和水雾的灭火效率,发现ABC粉末、二氧化碳和水成膜泡沫能够熄灭电池包装的明火.二氧化碳不是电池火灾的有效灭火剂,因为它不能冷却电池[65 ] .Halons已被证明能够部分抑制电池火灾[66 ] ,但随着Halons应用的停止,电池的温度继续升高,灭火剂无法进入电池外壳[67 ] .Wang等[65 , 68 ] 引入了一种名叫CF3 CF2 (CO)CF(CF3 )2 的净化剂来抑制电池火灾,因为该净化剂对环境友好,在液态或气态下都不导电,且对电池火灾有优异的抑制性能,因此有望成为电池的优异灭火剂.然而,当CF3 CF2 (CO)CF(CF3 )2 暴露在极高的温度下时,会形成二次产物氢氟酸,这是一种有毒且具有腐蚀性的气体[66 ] .因此,找到一种最佳的电池灭火剂需要进一步的研究工作. ...

1

... 抑制典型电池热失控有4种基本方法:隔离法、窒息法、冷却法和化学抑制法.水雾、灭火泡沫和粉末[59 -64 ] 是重要的灭火剂,它们在电池火灾中的灭火效率越来越受到关注.张青松等[61 ] 发现水雾对电池火灾的抑制能力和冷却效率高于粉末,同时要求水雾喷射时间节点尽可能接近电池第一次破裂的初始时间.添加表面活性剂也可以提高细水雾的灭火性能,表面活性剂还可以帮助吸收甲烷和一氧化碳等可燃气体[62 ] .李毅等[63 ] 在18650型LiCoO2 锂离子电池组上比较了ABC粉、二氧化碳、水成膜泡沫和水雾的灭火效率,发现ABC粉末、二氧化碳和水成膜泡沫能够熄灭电池包装的明火.二氧化碳不是电池火灾的有效灭火剂,因为它不能冷却电池[65 ] .Halons已被证明能够部分抑制电池火灾[66 ] ,但随着Halons应用的停止,电池的温度继续升高,灭火剂无法进入电池外壳[67 ] .Wang等[65 , 68 ] 引入了一种名叫CF3 CF2 (CO)CF(CF3 )2 的净化剂来抑制电池火灾,因为该净化剂对环境友好,在液态或气态下都不导电,且对电池火灾有优异的抑制性能,因此有望成为电池的优异灭火剂.然而,当CF3 CF2 (CO)CF(CF3 )2 暴露在极高的温度下时,会形成二次产物氢氟酸,这是一种有毒且具有腐蚀性的气体[66 ] .因此,找到一种最佳的电池灭火剂需要进一步的研究工作. ...

1

... 抑制典型电池热失控有4种基本方法:隔离法、窒息法、冷却法和化学抑制法.水雾、灭火泡沫和粉末[59 -64 ] 是重要的灭火剂,它们在电池火灾中的灭火效率越来越受到关注.张青松等[61 ] 发现水雾对电池火灾的抑制能力和冷却效率高于粉末,同时要求水雾喷射时间节点尽可能接近电池第一次破裂的初始时间.添加表面活性剂也可以提高细水雾的灭火性能,表面活性剂还可以帮助吸收甲烷和一氧化碳等可燃气体[62 ] .李毅等[63 ] 在18650型LiCoO2 锂离子电池组上比较了ABC粉、二氧化碳、水成膜泡沫和水雾的灭火效率,发现ABC粉末、二氧化碳和水成膜泡沫能够熄灭电池包装的明火.二氧化碳不是电池火灾的有效灭火剂,因为它不能冷却电池[65 ] .Halons已被证明能够部分抑制电池火灾[66 ] ,但随着Halons应用的停止,电池的温度继续升高,灭火剂无法进入电池外壳[67 ] .Wang等[65 , 68 ] 引入了一种名叫CF3 CF2 (CO)CF(CF3 )2 的净化剂来抑制电池火灾,因为该净化剂对环境友好,在液态或气态下都不导电,且对电池火灾有优异的抑制性能,因此有望成为电池的优异灭火剂.然而,当CF3 CF2 (CO)CF(CF3 )2 暴露在极高的温度下时,会形成二次产物氢氟酸,这是一种有毒且具有腐蚀性的气体[66 ] .因此,找到一种最佳的电池灭火剂需要进一步的研究工作. ...

1

... 抑制典型电池热失控有4种基本方法:隔离法、窒息法、冷却法和化学抑制法.水雾、灭火泡沫和粉末[59 -64 ] 是重要的灭火剂,它们在电池火灾中的灭火效率越来越受到关注.张青松等[61 ] 发现水雾对电池火灾的抑制能力和冷却效率高于粉末,同时要求水雾喷射时间节点尽可能接近电池第一次破裂的初始时间.添加表面活性剂也可以提高细水雾的灭火性能,表面活性剂还可以帮助吸收甲烷和一氧化碳等可燃气体[62 ] .李毅等[63 ] 在18650型LiCoO2 锂离子电池组上比较了ABC粉、二氧化碳、水成膜泡沫和水雾的灭火效率,发现ABC粉末、二氧化碳和水成膜泡沫能够熄灭电池包装的明火.二氧化碳不是电池火灾的有效灭火剂,因为它不能冷却电池[65 ] .Halons已被证明能够部分抑制电池火灾[66 ] ,但随着Halons应用的停止,电池的温度继续升高,灭火剂无法进入电池外壳[67 ] .Wang等[65 , 68 ] 引入了一种名叫CF3 CF2 (CO)CF(CF3 )2 的净化剂来抑制电池火灾,因为该净化剂对环境友好,在液态或气态下都不导电,且对电池火灾有优异的抑制性能,因此有望成为电池的优异灭火剂.然而,当CF3 CF2 (CO)CF(CF3 )2 暴露在极高的温度下时,会形成二次产物氢氟酸,这是一种有毒且具有腐蚀性的气体[66 ] .因此,找到一种最佳的电池灭火剂需要进一步的研究工作. ...

1

... 抑制典型电池热失控有4种基本方法:隔离法、窒息法、冷却法和化学抑制法.水雾、灭火泡沫和粉末[59 -64 ] 是重要的灭火剂,它们在电池火灾中的灭火效率越来越受到关注.张青松等[61 ] 发现水雾对电池火灾的抑制能力和冷却效率高于粉末,同时要求水雾喷射时间节点尽可能接近电池第一次破裂的初始时间.添加表面活性剂也可以提高细水雾的灭火性能,表面活性剂还可以帮助吸收甲烷和一氧化碳等可燃气体[62 ] .李毅等[63 ] 在18650型LiCoO2 锂离子电池组上比较了ABC粉、二氧化碳、水成膜泡沫和水雾的灭火效率,发现ABC粉末、二氧化碳和水成膜泡沫能够熄灭电池包装的明火.二氧化碳不是电池火灾的有效灭火剂,因为它不能冷却电池[65 ] .Halons已被证明能够部分抑制电池火灾[66 ] ,但随着Halons应用的停止,电池的温度继续升高,灭火剂无法进入电池外壳[67 ] .Wang等[65 , 68 ] 引入了一种名叫CF3 CF2 (CO)CF(CF3 )2 的净化剂来抑制电池火灾,因为该净化剂对环境友好,在液态或气态下都不导电,且对电池火灾有优异的抑制性能,因此有望成为电池的优异灭火剂.然而,当CF3 CF2 (CO)CF(CF3 )2 暴露在极高的温度下时,会形成二次产物氢氟酸,这是一种有毒且具有腐蚀性的气体[66 ] .因此,找到一种最佳的电池灭火剂需要进一步的研究工作. ...

1

... 抑制典型电池热失控有4种基本方法:隔离法、窒息法、冷却法和化学抑制法.水雾、灭火泡沫和粉末[59 -64 ] 是重要的灭火剂,它们在电池火灾中的灭火效率越来越受到关注.张青松等[61 ] 发现水雾对电池火灾的抑制能力和冷却效率高于粉末,同时要求水雾喷射时间节点尽可能接近电池第一次破裂的初始时间.添加表面活性剂也可以提高细水雾的灭火性能,表面活性剂还可以帮助吸收甲烷和一氧化碳等可燃气体[62 ] .李毅等[63 ] 在18650型LiCoO2 锂离子电池组上比较了ABC粉、二氧化碳、水成膜泡沫和水雾的灭火效率,发现ABC粉末、二氧化碳和水成膜泡沫能够熄灭电池包装的明火.二氧化碳不是电池火灾的有效灭火剂,因为它不能冷却电池[65 ] .Halons已被证明能够部分抑制电池火灾[66 ] ,但随着Halons应用的停止,电池的温度继续升高,灭火剂无法进入电池外壳[67 ] .Wang等[65 , 68 ] 引入了一种名叫CF3 CF2 (CO)CF(CF3 )2 的净化剂来抑制电池火灾,因为该净化剂对环境友好,在液态或气态下都不导电,且对电池火灾有优异的抑制性能,因此有望成为电池的优异灭火剂.然而,当CF3 CF2 (CO)CF(CF3 )2 暴露在极高的温度下时,会形成二次产物氢氟酸,这是一种有毒且具有腐蚀性的气体[66 ] .因此,找到一种最佳的电池灭火剂需要进一步的研究工作. ...

1

... 抑制典型电池热失控有4种基本方法:隔离法、窒息法、冷却法和化学抑制法.水雾、灭火泡沫和粉末[59 -64 ] 是重要的灭火剂,它们在电池火灾中的灭火效率越来越受到关注.张青松等[61 ] 发现水雾对电池火灾的抑制能力和冷却效率高于粉末,同时要求水雾喷射时间节点尽可能接近电池第一次破裂的初始时间.添加表面活性剂也可以提高细水雾的灭火性能,表面活性剂还可以帮助吸收甲烷和一氧化碳等可燃气体[62 ] .李毅等[63 ] 在18650型LiCoO2 锂离子电池组上比较了ABC粉、二氧化碳、水成膜泡沫和水雾的灭火效率,发现ABC粉末、二氧化碳和水成膜泡沫能够熄灭电池包装的明火.二氧化碳不是电池火灾的有效灭火剂,因为它不能冷却电池[65 ] .Halons已被证明能够部分抑制电池火灾[66 ] ,但随着Halons应用的停止,电池的温度继续升高,灭火剂无法进入电池外壳[67 ] .Wang等[65 , 68 ] 引入了一种名叫CF3 CF2 (CO)CF(CF3 )2 的净化剂来抑制电池火灾,因为该净化剂对环境友好,在液态或气态下都不导电,且对电池火灾有优异的抑制性能,因此有望成为电池的优异灭火剂.然而,当CF3 CF2 (CO)CF(CF3 )2 暴露在极高的温度下时,会形成二次产物氢氟酸,这是一种有毒且具有腐蚀性的气体[66 ] .因此,找到一种最佳的电池灭火剂需要进一步的研究工作. ...

1

... 抑制典型电池热失控有4种基本方法:隔离法、窒息法、冷却法和化学抑制法.水雾、灭火泡沫和粉末[59 -64 ] 是重要的灭火剂,它们在电池火灾中的灭火效率越来越受到关注.张青松等[61 ] 发现水雾对电池火灾的抑制能力和冷却效率高于粉末,同时要求水雾喷射时间节点尽可能接近电池第一次破裂的初始时间.添加表面活性剂也可以提高细水雾的灭火性能,表面活性剂还可以帮助吸收甲烷和一氧化碳等可燃气体[62 ] .李毅等[63 ] 在18650型LiCoO2 锂离子电池组上比较了ABC粉、二氧化碳、水成膜泡沫和水雾的灭火效率,发现ABC粉末、二氧化碳和水成膜泡沫能够熄灭电池包装的明火.二氧化碳不是电池火灾的有效灭火剂,因为它不能冷却电池[65 ] .Halons已被证明能够部分抑制电池火灾[66 ] ,但随着Halons应用的停止,电池的温度继续升高,灭火剂无法进入电池外壳[67 ] .Wang等[65 , 68 ] 引入了一种名叫CF3 CF2 (CO)CF(CF3 )2 的净化剂来抑制电池火灾,因为该净化剂对环境友好,在液态或气态下都不导电,且对电池火灾有优异的抑制性能,因此有望成为电池的优异灭火剂.然而,当CF3 CF2 (CO)CF(CF3 )2 暴露在极高的温度下时,会形成二次产物氢氟酸,这是一种有毒且具有腐蚀性的气体[66 ] .因此,找到一种最佳的电池灭火剂需要进一步的研究工作. ...

2

... 抑制典型电池热失控有4种基本方法:隔离法、窒息法、冷却法和化学抑制法.水雾、灭火泡沫和粉末[59 -64 ] 是重要的灭火剂,它们在电池火灾中的灭火效率越来越受到关注.张青松等[61 ] 发现水雾对电池火灾的抑制能力和冷却效率高于粉末,同时要求水雾喷射时间节点尽可能接近电池第一次破裂的初始时间.添加表面活性剂也可以提高细水雾的灭火性能,表面活性剂还可以帮助吸收甲烷和一氧化碳等可燃气体[62 ] .李毅等[63 ] 在18650型LiCoO2 锂离子电池组上比较了ABC粉、二氧化碳、水成膜泡沫和水雾的灭火效率,发现ABC粉末、二氧化碳和水成膜泡沫能够熄灭电池包装的明火.二氧化碳不是电池火灾的有效灭火剂,因为它不能冷却电池[65 ] .Halons已被证明能够部分抑制电池火灾[66 ] ,但随着Halons应用的停止,电池的温度继续升高,灭火剂无法进入电池外壳[67 ] .Wang等[65 , 68 ] 引入了一种名叫CF3 CF2 (CO)CF(CF3 )2 的净化剂来抑制电池火灾,因为该净化剂对环境友好,在液态或气态下都不导电,且对电池火灾有优异的抑制性能,因此有望成为电池的优异灭火剂.然而,当CF3 CF2 (CO)CF(CF3 )2 暴露在极高的温度下时,会形成二次产物氢氟酸,这是一种有毒且具有腐蚀性的气体[66 ] .因此,找到一种最佳的电池灭火剂需要进一步的研究工作. ...

... [65 , 68 ]引入了一种名叫CF3 CF2 (CO)CF(CF3 )2 的净化剂来抑制电池火灾,因为该净化剂对环境友好,在液态或气态下都不导电,且对电池火灾有优异的抑制性能,因此有望成为电池的优异灭火剂.然而,当CF3 CF2 (CO)CF(CF3 )2 暴露在极高的温度下时,会形成二次产物氢氟酸,这是一种有毒且具有腐蚀性的气体[66 ] .因此,找到一种最佳的电池灭火剂需要进一步的研究工作. ...

2

... 抑制典型电池热失控有4种基本方法:隔离法、窒息法、冷却法和化学抑制法.水雾、灭火泡沫和粉末[59 -64 ] 是重要的灭火剂,它们在电池火灾中的灭火效率越来越受到关注.张青松等[61 ] 发现水雾对电池火灾的抑制能力和冷却效率高于粉末,同时要求水雾喷射时间节点尽可能接近电池第一次破裂的初始时间.添加表面活性剂也可以提高细水雾的灭火性能,表面活性剂还可以帮助吸收甲烷和一氧化碳等可燃气体[62 ] .李毅等[63 ] 在18650型LiCoO2 锂离子电池组上比较了ABC粉、二氧化碳、水成膜泡沫和水雾的灭火效率,发现ABC粉末、二氧化碳和水成膜泡沫能够熄灭电池包装的明火.二氧化碳不是电池火灾的有效灭火剂,因为它不能冷却电池[65 ] .Halons已被证明能够部分抑制电池火灾[66 ] ,但随着Halons应用的停止,电池的温度继续升高,灭火剂无法进入电池外壳[67 ] .Wang等[65 , 68 ] 引入了一种名叫CF3 CF2 (CO)CF(CF3 )2 的净化剂来抑制电池火灾,因为该净化剂对环境友好,在液态或气态下都不导电,且对电池火灾有优异的抑制性能,因此有望成为电池的优异灭火剂.然而,当CF3 CF2 (CO)CF(CF3 )2 暴露在极高的温度下时,会形成二次产物氢氟酸,这是一种有毒且具有腐蚀性的气体[66 ] .因此,找到一种最佳的电池灭火剂需要进一步的研究工作. ...

... [66 ].因此,找到一种最佳的电池灭火剂需要进一步的研究工作. ...

1

... 抑制典型电池热失控有4种基本方法:隔离法、窒息法、冷却法和化学抑制法.水雾、灭火泡沫和粉末[59 -64 ] 是重要的灭火剂,它们在电池火灾中的灭火效率越来越受到关注.张青松等[61 ] 发现水雾对电池火灾的抑制能力和冷却效率高于粉末,同时要求水雾喷射时间节点尽可能接近电池第一次破裂的初始时间.添加表面活性剂也可以提高细水雾的灭火性能,表面活性剂还可以帮助吸收甲烷和一氧化碳等可燃气体[62 ] .李毅等[63 ] 在18650型LiCoO2 锂离子电池组上比较了ABC粉、二氧化碳、水成膜泡沫和水雾的灭火效率,发现ABC粉末、二氧化碳和水成膜泡沫能够熄灭电池包装的明火.二氧化碳不是电池火灾的有效灭火剂,因为它不能冷却电池[65 ] .Halons已被证明能够部分抑制电池火灾[66 ] ,但随着Halons应用的停止,电池的温度继续升高,灭火剂无法进入电池外壳[67 ] .Wang等[65 , 68 ] 引入了一种名叫CF3 CF2 (CO)CF(CF3 )2 的净化剂来抑制电池火灾,因为该净化剂对环境友好,在液态或气态下都不导电,且对电池火灾有优异的抑制性能,因此有望成为电池的优异灭火剂.然而,当CF3 CF2 (CO)CF(CF3 )2 暴露在极高的温度下时,会形成二次产物氢氟酸,这是一种有毒且具有腐蚀性的气体[66 ] .因此,找到一种最佳的电池灭火剂需要进一步的研究工作. ...

1

... 抑制典型电池热失控有4种基本方法:隔离法、窒息法、冷却法和化学抑制法.水雾、灭火泡沫和粉末[59 -64 ] 是重要的灭火剂,它们在电池火灾中的灭火效率越来越受到关注.张青松等[61 ] 发现水雾对电池火灾的抑制能力和冷却效率高于粉末,同时要求水雾喷射时间节点尽可能接近电池第一次破裂的初始时间.添加表面活性剂也可以提高细水雾的灭火性能,表面活性剂还可以帮助吸收甲烷和一氧化碳等可燃气体[62 ] .李毅等[63 ] 在18650型LiCoO2 锂离子电池组上比较了ABC粉、二氧化碳、水成膜泡沫和水雾的灭火效率,发现ABC粉末、二氧化碳和水成膜泡沫能够熄灭电池包装的明火.二氧化碳不是电池火灾的有效灭火剂,因为它不能冷却电池[65 ] .Halons已被证明能够部分抑制电池火灾[66 ] ,但随着Halons应用的停止,电池的温度继续升高,灭火剂无法进入电池外壳[67 ] .Wang等[65 , 68 ] 引入了一种名叫CF3 CF2 (CO)CF(CF3 )2 的净化剂来抑制电池火灾,因为该净化剂对环境友好,在液态或气态下都不导电,且对电池火灾有优异的抑制性能,因此有望成为电池的优异灭火剂.然而,当CF3 CF2 (CO)CF(CF3 )2 暴露在极高的温度下时,会形成二次产物氢氟酸,这是一种有毒且具有腐蚀性的气体[66 ] .因此,找到一种最佳的电池灭火剂需要进一步的研究工作. ...