近年来,锂离子电池正极材料的力学性能越来越受人们的关注,这是因为锂离子电池中电极材料的结构稳定性和力学完整性会影响电池的性能。在电池充放电过程中,一旦Li+开始运动,系统都需要一定的弛豫时间才能达到新的平衡态,在这个弛豫过程中,Li+浓度梯度的产生是不可避免的。这些Li+反复脱嵌,改变了正极材料主体结构晶体层间距,导致活性材料的每个颗粒都会存在微小的尺寸、体积和晶格参数变化,这些微小变化在长时间的循环过程中都会导致正极材料的变形和应力产生。这种应力变化像滴水穿石一样,使材料的力学性能逐渐恶化,导致电极材料变形,电池铝箔和电极之间的接触破裂、解体、破损和损失,使新的表面暴露在电解液中。最终导致电池容量衰减,这也是锂离子电池最终失效的最主要原因之一[1-4],这种应力产生的机制如图1所示。

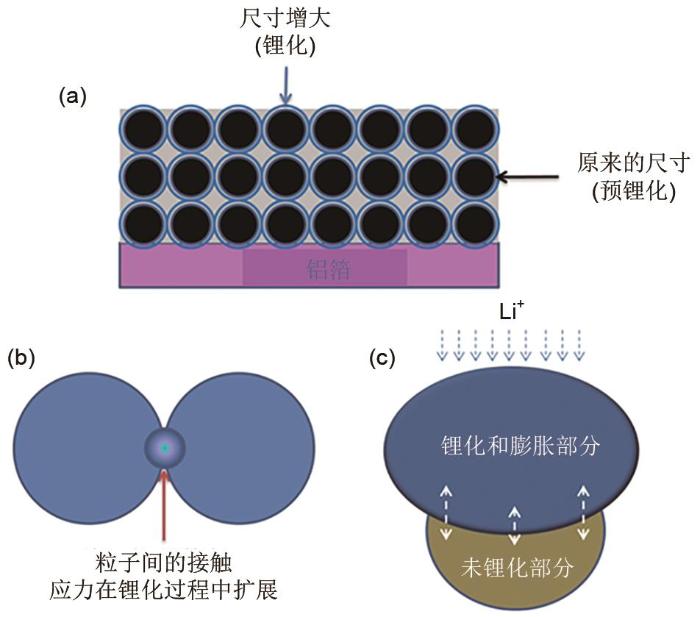

图1

如图1(a)所示,当Li+从正极材料的主晶格中插入或移除时,活性材料尺寸(体积)会受邻近颗粒、铝箔和电池空间形状的限制,这些约束效应是电极材料应力发展的主要来源。另外,如图1(b)所示,在锂化过程中活性材料体积的膨胀会受到相接触内部粒子晶胞的接触约束。由于Li+在活性物质中扩散时会出现较大的Li+浓度梯度,这些Li+浓度梯度会导致材料从表面到内部的体积变化和相变,这种变化引起的错配最终会导致应力的产生,见图1(c)。必须指出,电池充放电过程中,Li+的嵌入和脱出是动态的,因此其会导致反复的应力反向。这种反复的反向作用会进一步增加上述应力引起的损伤程度,类似于一般的疲劳机制,这将加速电池性能的退化[3-7]。

三元多晶正极材料是由纳米级的一次颗粒聚集成微米级的二次颗粒,一次颗粒无序分布团聚,在二次颗粒中存在不同程度的应力和畸变。充放电过程中,随着循环次数的增加,由于二次颗粒中的一次颗粒有着不同的晶面取向和滑移面,晶粒间晶格膨胀和收缩的各向异性,导致其在循环后期可能会出现二次颗粒的破碎,并在一次颗粒间产生微裂纹。随着充放电的进行,裂纹由内部向表面扩散,为裂纹形成的暴露内部表面的电解质渗透和降解提供了通道,从而导致电池的容量严重下降和较差的循环性能[8-10]。高镍正极虽然可以提取更多的Li+,但氧层间的静电斥力也增大,导致电化学循环过程中c/a值的变化更加剧烈。由于各向异性晶格体的变化,高镍NMC正极中的微裂纹扩展更为严重[11-12]。故制备比表面积和相边界更小、晶体结构更完整的单晶NMC材料是一种可行的方法。与多晶NMC相比,单晶NMC中晶格体积的膨胀/收缩是各向同性的,这显著降低了微裂纹发展的风险。

本工作采用熔盐法制备出高镍三元正极材料NMC811,利用XRD使用Jade软件对多晶NMC811和单晶NMC811材料的晶粒尺寸和应变性能进行了分析,使用应力应变仪对比充放电过程中多晶NMC811和单晶NMC811应力变化,结合SEM分析正极材料在充放电前后裂纹扩展的情况,揭示高镍三元正极材料NMC811力学性能对材料电化学性能的影响。

1 实验部分

1.1 材料制备

使用0.38LiOH-0.62LiNO3作为熔盐,同时充当锂源,按化学计量比称取Ni(NO3)2·6H2O、Co(NO3)2·6H2O及Mn(NO3)2作为反应原料,溶于10 mL去离子水中,保持熔盐与(Ni0.8+Co0.1+Mn0.1)原料的物质的量之比为4∶1。将所有药品混合均匀放置于氧化铝坩埚中在空气中以3 ℃/min的速率升温至810 ℃,且保温8 h,再以1 ℃/min的速度降温至300 ℃后,自然冷却至室温。用去离子水和无水乙醇彻底清洗产物,最后在鼓风干燥箱120 ℃下干燥24 h,即得到单晶三元NMC811,记为SNMC811。按物质的量之比为1∶1.05称取适量市购NMC811前驱体和LiOH,将两者混合均匀后在管式炉中500 ℃预烧5 h,再升温至810 ℃煅烧12 h,随后自然冷却,得到多晶三元正极材料NMC811,记为PNMC811。

1.2 材料表征

利用日本理学公司的Smart Lab型号高功率X射线衍射仪(X-ray diffraction,XRD)对材料进行物相分析,测试角度范围为10°~80°,扫速为5°/min。使用德国卡尔蔡司公司的ZEISS EVO18电镜对材料形貌进行表征(SEM)测试。使用蔡司FIB-SEM Crossbeam350对样品进行切割取样,观测材料充放电前后形貌变化。

1.3 应力应变表征

图2

1.4 电化学性能测试

经过调浆、涂浆、干燥、压片等步骤制备电极片,具体方法为:将有效物质聚偏氟乙烯(PVDF)、导电剂(Super P)、N-甲基吡咯烷酮(NMP)按8∶1∶ 1∶30(质量比)混合在磁力搅拌器上搅拌24 h以上。其中NMP的密度为1.032 g/mL。再将制备的浆液涂覆在铝箔上,厚度为20 μm,在真空干燥箱里120 ℃下干燥12 h,压片、称重后再干燥10 h,在手套箱内组装成CR-2025型扣式电池并对其进行电化学性能测试。电池所用电解液为LiPF6/EC∶DMC(1∶1)。采用瑞士万通工作站(Autolab204)进行循环伏安测试,扫描速率为0.1 mV/s,扫描电压为2.5~4.4 V。在室温下,采用新威CT-3008测试扣式电池的充放电性能,循环性能测试首先以18 mA/g进行活化,然后以90 mA/g(理论容量为180 mAh)的电流密度充放电循环100次,截止电压为2.5~4.4 V。倍率性能测试选择0.1 C、0.2 C、0.5 C、1.0 C、2.0 C、5.0 C、10.0 C、0.1 C的倍率充放电,截止电压为2.5~4.4 V。

2 实验结果与讨论

2.1 多晶及单晶NMC811电化学性能对比

多晶和单晶三元材料NMC811以0.1 C倍率进行活化后,在0.5 C倍率下,2.5~4.4 V区间内材料首次比容量和循环性能对比见图3。从图中可以看出PNMC811的首次比容量为176.2 mAh/g,循环100次后容量保持率为74.2%,而SNMC811的首次比容量为160.3 mAh/g,循环100次后容量保持率为83.1%,表现出了优于PNMC811的循环性能。

图3

图3

SNMC811和PNMC811在0.5 C下,2.5~4.4 V区间内首次比容量及100次循环性能

Fig. 3

Charge/discharge profiles in the first cycle and cyclic performances after 100 cycles of the SNMC811 and PNMC811 at 0.5 C and 2.5-4.4V

多晶和单晶三元材料NMC811在2.5~4.4 V区间内倍率性能见图4。从图中可以看出SNMC811在小倍率下的容量为201 mAh/g略低于PNMC811的212 mAh/g,但当倍率增大至1.0 C时,单晶材料的容量已经高于多晶材料。尤其是倍率增高到10.0 C时,SNMC811的比容量达到100 mAh/g左右,而PNMC811的比容量仅为60 mAh/g左右,SNMC811材料的比容量远远高于PNMC811材料,说明SNMC811的循环性能和倍率性能大大优于PNMC811。

图4

图4

(a)SNMC811和PNMC811倍率性能,在0.5 C下,2.5~4.4 V区间内倍率性能;(b) SNMC811不同倍率下的首次比容量;(c) PNMC811不同倍率下的首次比容量

Fig. 4

(a)Comparison of rate capability at 0.5 C and 2.5-4.4 V of the SNMC811 and PNMC811; (b) first cyclic capacity of SNMC811 at different magnification rates; (c) first cyclic capacity of PNMC811 at different magnification rates

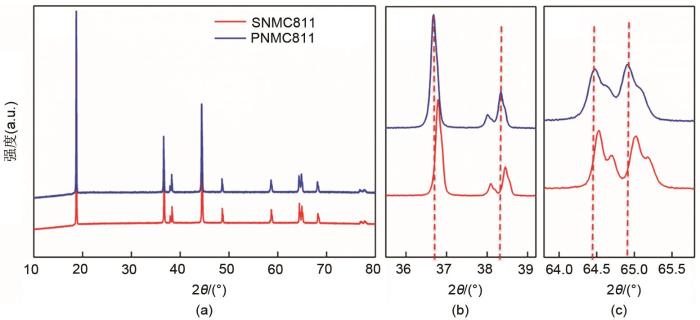

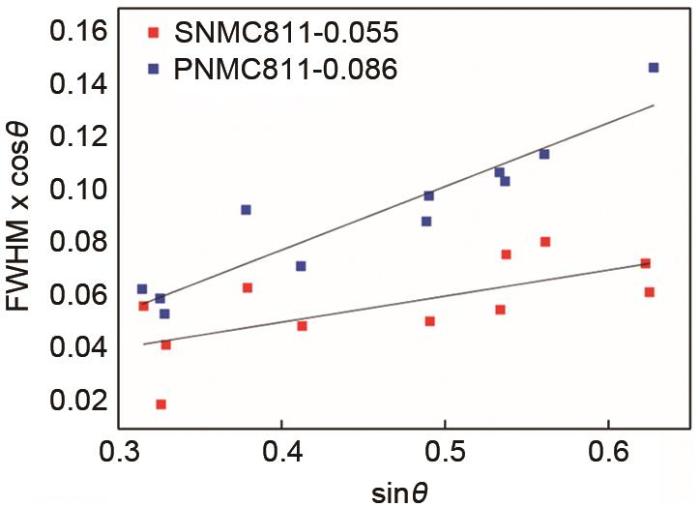

2.2 多晶及单晶NMC811晶粒尺寸及微观应变分析

图5

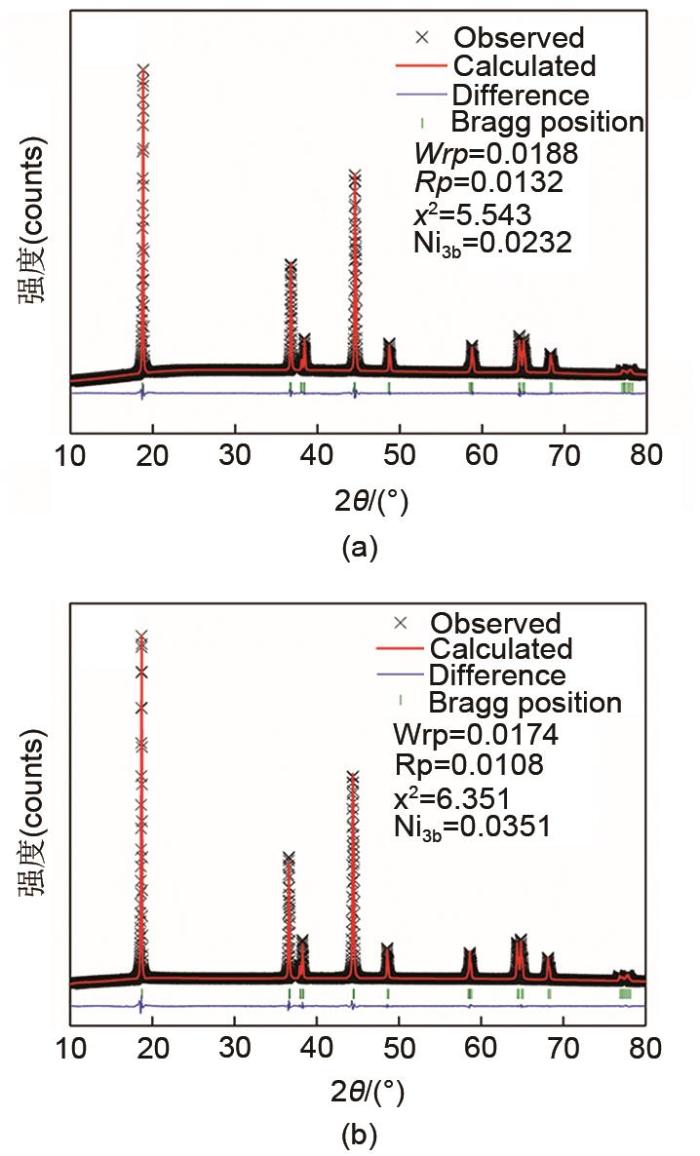

表1 SNMC811和PNMC811精修及XRD结果

Table 1

| 项目 | 数值 | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| SNMC811(2θ) | 18.85 | 36.78 | 38.09 | 38.45 | 44.55 | 48.73 | 58.79 | 64.53 | 65.01 | 68.31 | |

| FWHM | 0.121 | 0.143 | 0.100 | 0.125 | 0.149 | 0.134 | 0.165 | 0.139 | 0.164 | 0.184 | |

| PNMC811(2θ) | 18.70 | 36.67 | 38.01 | 38.33 | 44.46 | 48.64 | 58.70 | 64.46 | 64.91 | 68.22 | |

| FWHM | 0.135 | 0.148 | 0.144 | 0.138 | 0.179 | 0.156 | 0.189 | 0.204 | 0.201 | 0.216 | |

| 样品 | a | c | V | c/a | Ni3b | Strain | |||||

| SNMC811 | 2.8619(1) | 14.1645(1) | 100.7(3) | 4.9493 | 0.0232 | 0.055 | |||||

| PNMC811 | 2.8709(2) | 14.2004(6) | 101.3(6) | 4.9463 | 0.0351 | 0.086 | |||||

一般来说,X射线衍射峰因晶粒尺寸小和晶格缺陷引起的晶格畸变而变宽[14]。由谢乐公式可以给出材料的晶体尺寸,其中半峰宽的峰值随cosθ的变化而变化:

式中,β是半峰宽;λ为X射线波长;τ为晶粒尺寸大小。布拉格定律把波长λ与平面间距d和衍射角θ联系起来:

对

变形为:

将δd/d记为微观应变ε,且让2δθ=β,则

此处k是常数。将

通过绘制β cosθ和sinθ图可以得到晶粒尺寸和微观应变曲线。其中,斜率kε与微应变有关,截距λ/τ与晶体大小有关[4]。

图6

图7

图7

SNMC811和PNMC811的Rietveld精修图(a)SNMC811精修图谱;(b)PNMC811精修图谱

Fig. 7

Rietveld refinement of SNMC811 and PNMC811 (a) Refinement of SNMC811;(b) Refinement of PNMC811

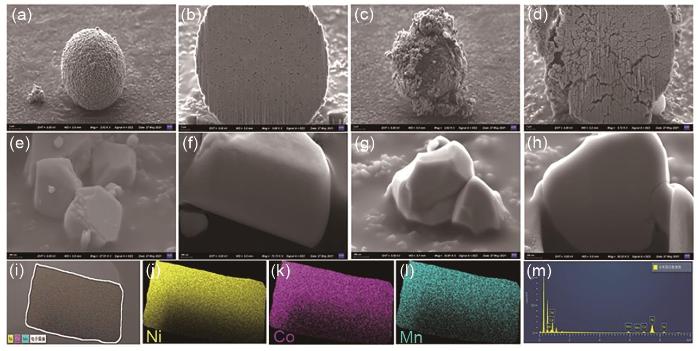

2.3 多晶及单晶NMC811充放电前后微观形貌分析

对充放电前后的PNMC811和SNMC811进行SEM及FIB-SEM测试,结果如图8所示。从图8(a)、(b)中可以看出PNMC811材料为纳米级一次颗粒团聚而成的致密二次颗粒,颗粒形貌规则,表面光滑,在10 μm左右。多晶二次颗粒聚集良好,从切开断面可以看出,一次晶粒之间有许多孔洞,晶粒之间有明显晶界。团聚的多晶NMC811缩短了初生粒子内的扩散长度,增加了空隙数量,加速了Li+的运输。从图8(c)、(d)可以看出,在0.5 C倍率下2.5~4.4 V内充放电100次后,PNMC811材料晶粒表面形成大量不均匀的絮状颗粒。将材料切开后,在材料内部出现大量裂纹,仔细观察发现,经历了反复的各向异性膨胀和收缩,初生粒子体积变化不均匀,在颗粒边界处形成空隙,初级颗粒之间的边界处会出现连续的孔洞扩展和微裂纹的产生,最终导致穿晶裂纹和晶粒破裂,材料颗粒明显出现了粉化现象,这与多晶材料的断裂理论一致。图8(e)、(f)为SNMC811充电前的颗粒形貌,从图8中可以看出,SNMC811材料为相对分散的不规则一次单晶颗粒,颗粒尺寸为1~2 μm,将材料切开后发现,材料内部光滑平整,紧实致密,无空洞,无晶界,为完整的单晶材料。图8(g)、(h)为SNMC811材料在0.1 C倍率下活化,然后在0.5 C倍率下2.5~4.4 V内充放电100次后的SEM形貌。从图8(g)、(h)中可以看出,SNMC811颗粒形貌完整,没有发生碎裂粉化现象。切开晶粒后发现晶体内部平整光滑,结构完整,说明单晶材料相边界缩小,晶体结构完整,不易发生错位碎裂现象。对充电前单晶材料切开断面进行元素扫描,如图8(i)~(m)所示,SNMC811材料的Ni、Co、Mn均匀分布,其化学计量比与设计相符。

图8

图8

SNMC811和PNMC811的SEM及FIB-SEM图:(a) 充电前PNMC811的SEM图;(b) 充电前PNMC811的FIB-SEM图;(c) 0.5 C倍率下充放电100次后PNMC811的SEM图;(d) 0.5 C倍率下充放电100次后PNMC811的FIB-SEM图;(e) 充电前SNMC811的SEM图;(f) 充电前SNMC811的FIB-SEM图;(g) 0.5 C倍率下充放电100次后SNMC811的SEM图(0.1 C倍率下活化后);(h) 0.5 C倍率下充放电100次后 SNMC811的FIB-SEM图(0.1 C倍率下活化后);(i)~(m) SNMC811的元素扫描图

Fig. 8

SEM and FIB-SEM of SNMC811 and PNMC811: (a) SEM of PNMC811 before charging; (b) FIB-SEM of PNMC811 before charging; (c) SEM of PNMC811 after 100 cycles of charge and discharge at 0.5 C; (d) FIB-SEM of PNMC811 after 100 cycles of charge and discharge at 0.5 C; (e) SEM of SNMC811 before charging; (f) FIB-SEM of PNMC811 before charging; (g) SEM of SNMC811 after 100 cycles of charge and discharge at 0.5 C (Activation at 0.1 C); (h) FIB-SEM of SNMC811 after 100 cycles of charge and discharge at 0.5 C(Activation at 0.1 C); (i)-(m) Element scan of SNMC811

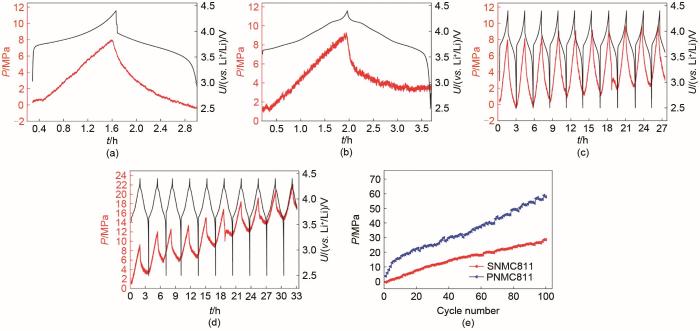

2.4 多晶及单晶NMC811应力-应变分析

扣式电池(CR2025)正极壳的半径(R)为10 mm,厚度(t)为0.15 mm,t/R的比值为0.015,远远小于0.1,所以可以将正极壳看作是薄壁板,利用壳的弹性理论,通过推导得到[13]:

其中,

在NMC811充电过程中,Li+不断地从正极结构中脱出。锂离子的减少导致氧化态Ni、Co、Mn还原离子增加以保持电荷平衡,因此,α-NaFeO2层状晶体结构中的晶格常数a和c发生变化。由于静电斥力的增加,a减小,而c增大[15]。参数a和c的变化产生了颗粒间的微观应力,进而发展为应变片监测的宏观应力,最终引起正极材料碎裂粉化。为了研究SNMC811及PNMC811在充放电过程中引起裂纹扩展的应力变化,我们在0.5 C下,2.5~4.4 V电压区间内对电池进行了实时监测,根据得到的应变变化,采用

图9

图9

恒流充放电曲线及相应的应力变化:(a) SNMC811第1次循环应力变化曲线;(b) SNMC811前10次循环应力变化曲线;(c) PNMC811第1次循环应力变化曲线;(d)PNMC811前10次循环应力变化曲线;(e) SNMC811及PNMC811前100次循环残余应力变化曲线

Fig. 9

Constant current charge-discharges curves and stress change: (a) Stress change curve of SNMC811 in the first cycle; (b) Stress change curve of SNMC811 in the first 10 cycles; (c) Stress change curve of PNMC811 in the first cycle; (d) Stress change curve of SNMC811 in the first 10 cycles; (e) Residual stress curves of SNMC811 and PNMC811 during the first 100 cycles

3 结论

熔盐法制备的SNMC811在充放电测试中表现出良好的循环性能和倍率性能。通过XRD、SEM及应力应变仪详细分析了其内部机制。SNMC811较小的晶粒尺寸和阳离子混排使材料表现出优异的倍率性能。而通过SEM和应力应变仪分析发现,充放电过程中材料的裂纹萌生和应力变化是影响材料循环性能的重要因素。多晶二次颗粒单个粒子和晶粒间的各向异性加剧了电池循环过程中由于初生粒子体积变化不均匀导致裂纹的产生。在0.5 C下,2.5~4.4 V电压区间内充放电过程中,PNMC811在应力应变采集过程中展现了较大的应力变化,加速了电解液的降解。而熔盐法制备的SNMC811,在0.5 C下,2.5~4.4 V内充放电过程中,表面出现少量滑移线,晶体内部断面没有出现明显裂纹,应力应变仪采集的应力信号也证实了SNMC811材料的应力变化远小于PNMC811材料。

参考文献