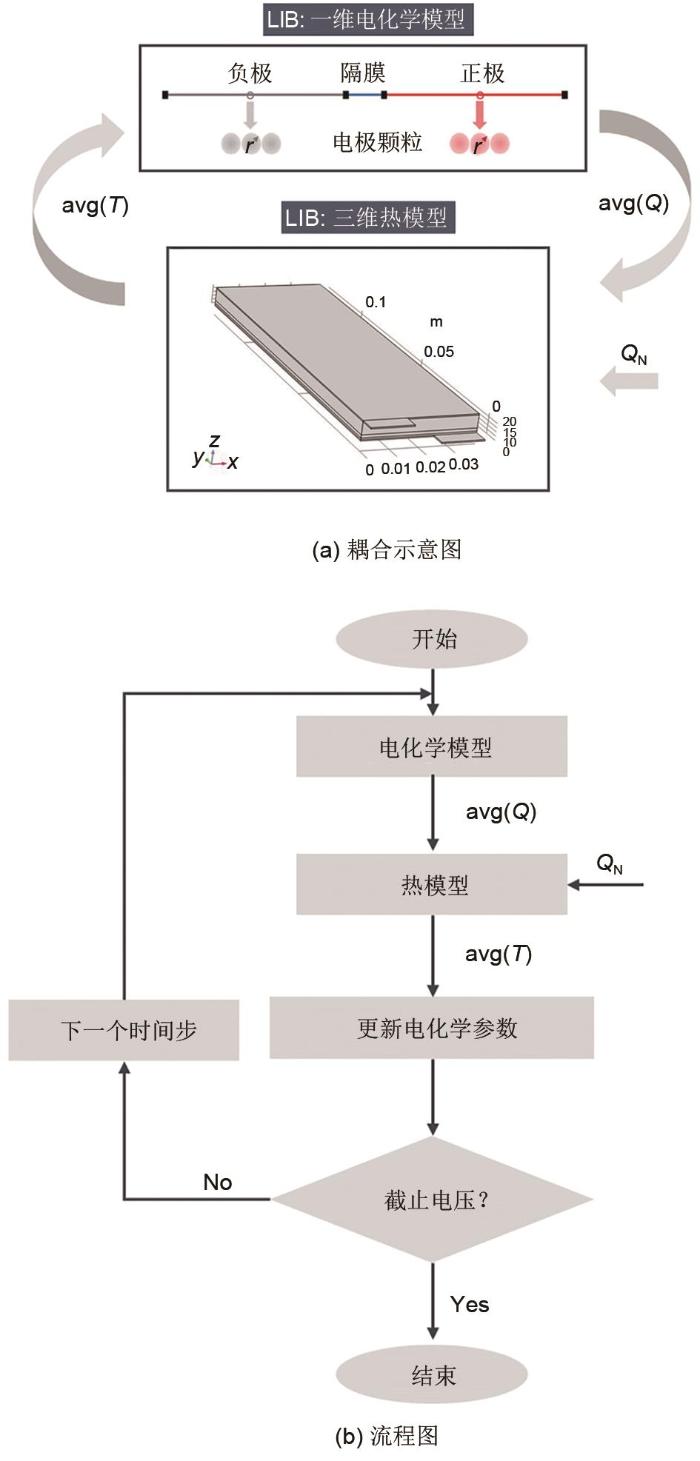

图1

电化学、热以及热失控模型

Fig. 1

Electrochemical, thermal and thermal runaway models (a) coupling diagram; (b) flow chart

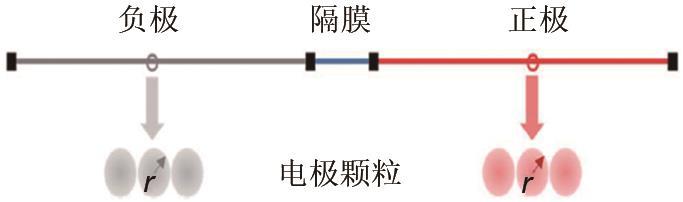

图2

一维电化学模型

Fig. 2

One-dimensional electrochemical model

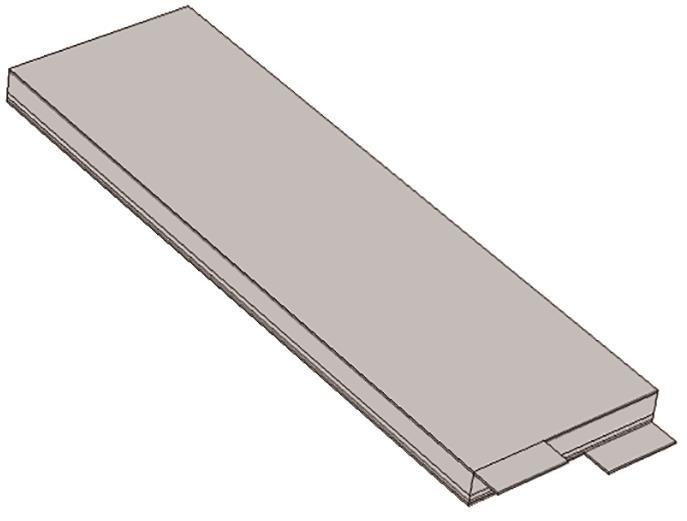

图4

实验和模拟的电压和温度变化

Fig. 4

Experimental and simulated voltage and temperature changes (a) Voltage changes; (b) Temperature changes

图5

循环次数0~2000 次SEI 膜阻和SEI 膜厚的变化

Fig. 5

Changes of SEI film resistance and SEI film thickness in 0~2000 cycles (a) Changes in 0~250 cycles; (b) Changes in 250~2000 cycles

图6

循环次数0~2000 次SEI 产热率和SEI 产热增幅的变化

Fig. 6

The changes of SEI heat production rate and SEI heat production increase in 0~2000 cycles (a) Changes of 0 ~250 cycles; (b) Changes of 250~2000 cycles

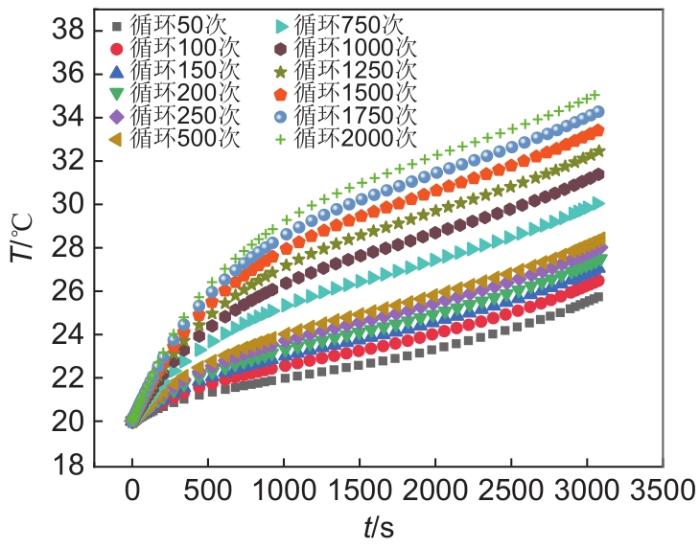

图7

1 C 放电时不同循环次数下的温升曲线

Fig. 7

1 C discharge temperature rise curves under different cycles

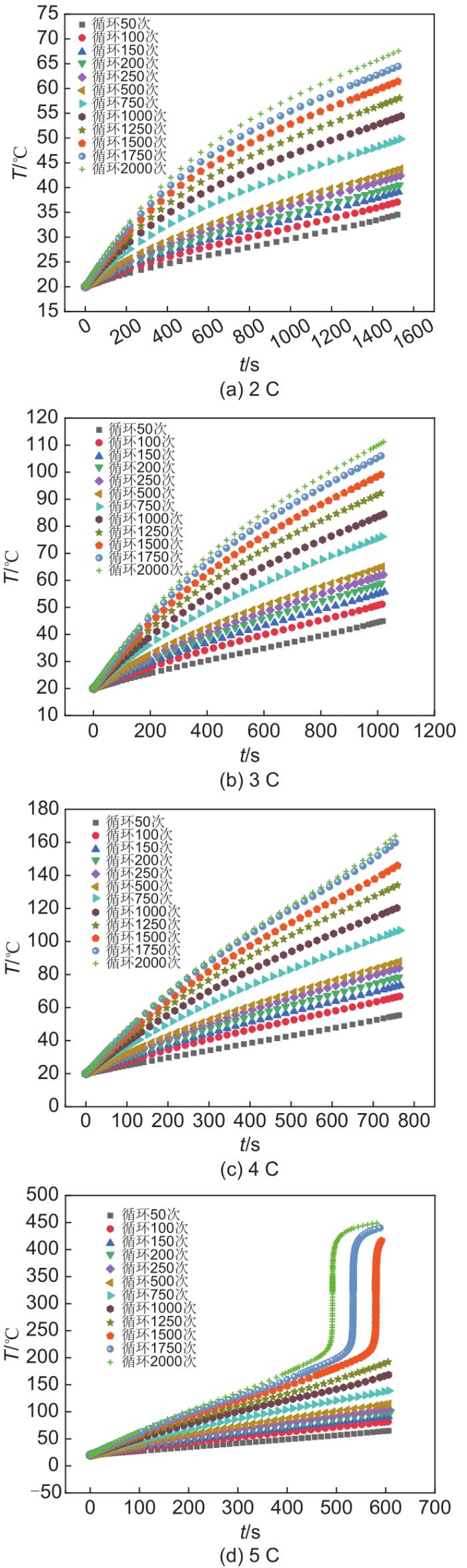

图8

不同倍率老化工况下的温升曲线

Fig. 8

Temperature rise curves under different aging rates

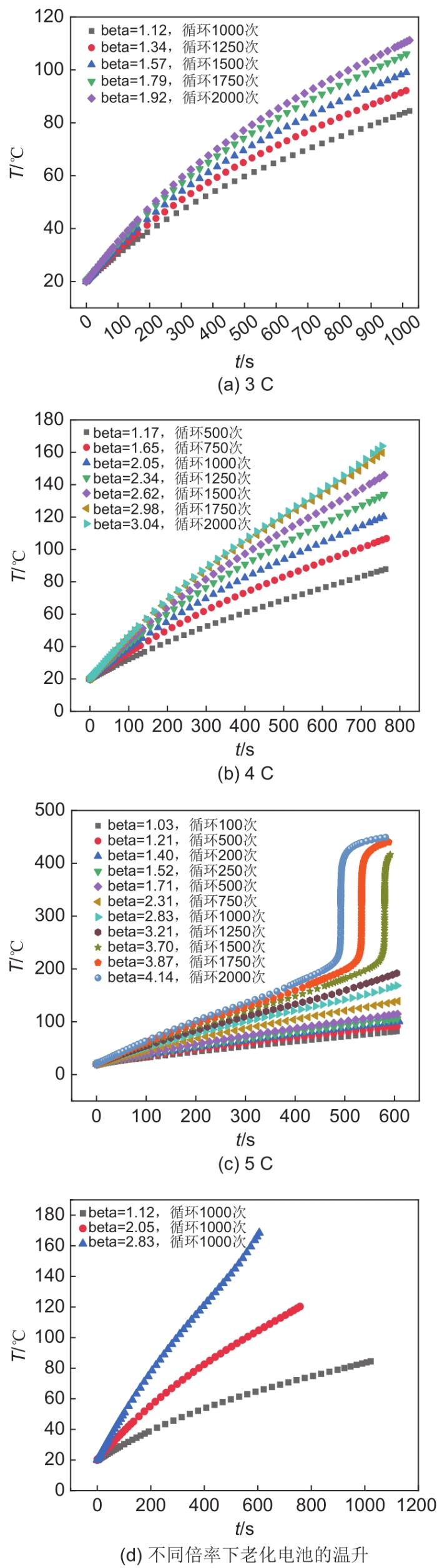

图9

带有风险指数的温升情况

Fig. 9

Temperature rise with risk index

[1]

杨茜. 2022年我国汽车市场趋势分析[J]. 汽车纵横, 2022(2): 54-56.

[本文引用: 1]

YANG X. Analysis of my country's auto market trends in 2022[J]. Auto Review, 2022(2): 54-56.

[本文引用: 1]

[2]

FRANZÒ S, FRATTINI F, LATILLA V M, et al. The diffusion of electric vehicles in Italy as a means to tackle main environmental issues[C]//2017 Twelfth International Conference on Ecological Vehicles and Renewable Energies (EVER). Monte Carlo, Monaco. IEEE, : 1-7.

[本文引用: 1]

[3]

WEN J W, YU Y, CHEN C H. A review on lithium-ion batteries safety issues: Existing problems and possible solutions[J]. Materials Express, 2012, 2(3): 197-212.

[本文引用: 1]

[4]

RAMADASS P, FANG W F, ZHANG Z M. Study of internal short in a Li-ion cell I. Test method development using infra-red imaging technique[J]. Journal of Power Sources, 2014, 248: 769-776.

[本文引用: 1]

[5]

ZHAO W, LUO G, WANG C Y. Modeling nail penetration process in large-format Li-ion cells[J]. Journal of the Electrochemical Society, 2014, 162(1): A207-A217.

[本文引用: 1]

[6]

MALEKI H, HOWARD J N. Internal short circuit in Li-ion cells[J]. Journal of Power Sources, 2009, 191(2): 568-574.

[本文引用: 1]

[7]

SPOTNITZ R, FRANKLIN J. Abuse behavior of high-power, lithium-ion cells[J]. Journal of Power Sources, 2003, 113(1): 81-100.

[本文引用: 1]

[8]

ZAVALIS T G, BEHM M, LINDBERGH G. Investigation of short-circuit scenarios in a lithium-ion battery cell[J]. Journal of the Electrochemical Society, 2012, 159(6): A848-A859.

[本文引用: 1]

[9]

COMAN P T, DARCY E C, VEJE C T, et al. Modelling Li-ion cell thermal runaway triggered by an internal short circuit device using an efficiency factor and Arrhenius formulations[J]. Journal of the Electrochemical Society, 2017, 164(4): A587-A593.

[本文引用: 1]

[10]

WANG S R, LU L L, LIU X J. A simulation on safety of LiFePO4 /C cell using electrochemical-thermal coupling model[J]. Journal of Power Sources, 2013, 244: 101-108.

[本文引用: 2]

[11]

陈芬放. 高能量密度NCA正极锂离子电池老化过程产热特性研究[D]. 杭州: 浙江大学, 2021.

[本文引用: 9]

CHEN F F. Study on the heat generation characteristics of high-specific-energy lithium ion batteries with NCA cathode during aging[D]. Hangzhou: Zhejiang University, 2021.

[本文引用: 9]

[12]

JIN X. Aging-Aware optimal charging strategy for lithium-ion batteries: Considering aging status and electro-thermal-aging dynamics[J]. Electrochimica Acta, 2022, 407: doi:10.1016/j.electacta.2021.139651.

[本文引用: 1]

[13]

XIONG R, PAN Y, SHEN W X, et al. Lithium-ion battery aging mechanisms and diagnosis method for automotive applications: Recent advances and perspectives[J]. Renewable and Sustainable Energy Reviews, 2020, 131: doi:10.1016/j.rser.2020.110048.

[本文引用: 1]

[14]

REN D S, HSU H, LI R H, et al. A comparative investigation of aging effects on thermal runaway behavior of lithium-ion batteries[J]. eTransportation, 2019, 2: doi: 10.1016/j.etran.2019.100034.

[本文引用: 2]

[15]

YUAN W, LIANG D, CHU Y Y, et al. Aging effect delays overcharge-induced thermal runaway of lithium-ion batteries[J]. Journal of Loss Prevention in the Process Industries, 2022, 79: doi: 10.1016/j.jlp.2022.104830.

[本文引用: 1]

[16]

ABADA S, PETIT M, LECOCQ A, et al. Combined experimental and modeling approaches of the thermal runaway of fresh and aged lithium-ion batteries[J]. Journal of Power Sources, 2018, 399: 264-273.

[本文引用: 1]

[17]

YANG M J, YE Y J, YANG A J, et al. Comparative study on aging and thermal runaway of commercial LiFePO4 /graphite battery undergoing slight overcharge cycling[J]. Journal of Energy Storage, 2022, 50: doi: 10.1016/j.est.2022.104691.

[本文引用: 1]

[18]

LIU J L, WANG Z R, BAI J L, et al. Heat generation and thermal runaway mechanisms induced by overcharging of aged lithium-ion battery[J]. Applied Thermal Engineering, 2022, 212: doi: 10.1016/j.applthermaleng.2022.118565.

[本文引用: 1]

[19]

黄文才. 基于COMSOL的锂离子电池热失控模拟分析和研究[D]. 成都: 西南交通大学, 2019.

[本文引用: 13]

HUANG W C. Simulation and research on thermal runaway of lithium ion battery based on COMSOL[D]. Chengdu: Southwest Jiaotong University, 2019.

[本文引用: 13]

[20]

SAITO Y. Thermal behaviors of lithium-ion batteries during high-rate pulse cycling[J]. Journal of Power Sources, 2005, 146(1/2): 770-774.

[本文引用: 1]

[21]

庞辉. 基于电化学模型的锂离子电池多尺度建模及其简化方法[J]. 物理学报, 2017, 66(23): 312-322.

[本文引用: 1]

PANG H. Multi-scale modeling and its simplification method of Li-ion battery based on electrochemical model[J]. Acta Physica Sinica, 2017, 66(23): 312-322.

[本文引用: 1]

[22]

DOYLE M, FULLER T F, NEWMAN J. Modeling of galvanostatic charge and discharge of the lithium/polymer/insertion cell[J]. Journal of the Electrochemical Society, 1993, 140(6): 1526-1533.

[本文引用: 1]

[23]

陶欢. 锂离子动力电池热失控实验与模拟研究[D]. 武汉: 华中科技大学, 2017.

[本文引用: 6]

TAO H. Experimental and simulation study on thermal runaway of lithium-ion battery[D]. Wuhan: Huazhong University of Science and Technology, 2017.

[本文引用: 6]

[24]

张明轩, 冯旭宁, 欧阳明高, 等. 三元锂离子动力电池针刺热失控实验与建模[J]. 汽车工程, 2015, 37(7): 743-750, 756.

[本文引用: 8]

ZHANG M X, FENG X N, OUYANG M G, et al. Experiments and modeling of nail penetration thermal runaway in a NCM Li-ion power battery[J]. Automotive Engineering, 2015, 37(7): 743-750, 756.

[本文引用: 8]

[25]

马勇, 李晓涵, 孙磊, 等. 基于三维电化学热耦合析锂模型的锂离子电池参数设计[J]. 储能科学与技术, 2022, 11(8): 2600-2611.

[本文引用: 1]

MA Y, LI X H, SUN L, et al. Parameter design of lithium-ion batteries based on a three-dimensional electrochemical thermal coupling lithium precipitation model[J]. Energy Storage Science and Technology, 2022, 11(8): 2600-2611.

[本文引用: 1]

[26]

王远. 锂离子电池用聚乙烯隔膜改性及其性能研究[D]. 南昌: 南昌大学, 2020.

[本文引用: 1]

WANG Y. Study on the properties of the modified polyethylene membrane for lithium-ion battery[D]. Nanchang: Nanchang University, 2020.

[本文引用: 1]

1

... 在传统化石燃料日渐枯竭、环境污染不断恶化的背景下,随着“碳达峰碳中和”战略的深入推进,我国新能源汽车市场在近几年得到了爆发式发展,仅2021年的销量便达到了352.1万辆,同比增长了1.6倍,占汽车总销量的13.4%[1 ] .因此,绿色清洁的新能源电动汽车具有广阔的市场前景[2 ] . ...

1

... 在传统化石燃料日渐枯竭、环境污染不断恶化的背景下,随着“碳达峰碳中和”战略的深入推进,我国新能源汽车市场在近几年得到了爆发式发展,仅2021年的销量便达到了352.1万辆,同比增长了1.6倍,占汽车总销量的13.4%[1 ] .因此,绿色清洁的新能源电动汽车具有广阔的市场前景[2 ] . ...

1

... 在传统化石燃料日渐枯竭、环境污染不断恶化的背景下,随着“碳达峰碳中和”战略的深入推进,我国新能源汽车市场在近几年得到了爆发式发展,仅2021年的销量便达到了352.1万辆,同比增长了1.6倍,占汽车总销量的13.4%[1 ] .因此,绿色清洁的新能源电动汽车具有广阔的市场前景[2 ] . ...

1

... 由于新能源汽车的逐渐推广,新能源汽车起火燃烧的事故也在不断被报道.这不仅影响了经销商的信誉,也让公众对新能源汽车的信任度不断下降,导致新能源汽车市场的缩小和相关产品的退出,不利于新能源汽车的推广.起火燃烧爆炸的热失控现象仅仅是动力电池热安全问题的呈现结果,而非问题的原因.热失控的触发因素根据电池的滥用条件主要分为:机械滥用、热滥用、电滥用[3 ] . ...

1

... 对于电池的热滥用,一些学者开展了多方面研究.Ramadass等[4 ] 提出利用红外成像技术来探测不同内短路方式下电池热特征随荷电状态的变化规律.其研究表明,内短路发生时,温度峰值与荷电状态成正比.Zhao等[5 ] 针对针刺实验再现性差、无法深入了解内短路内部机理等问题,建立了三维电化学-热耦合锂离子电池模型,并利用数值求解,探究了电池容量、短路内阻、刺针直径、刺针热导率等因素对电池针刺内短路过程中电池热响应和电化学行为的影响.但该模型并没有考虑超过阈值温度后引发的放热副反应.Maleki等[6 ] 结合小针穿刺、挤压测试等实验与热模型,主要研究了电池容量、荷电状态以及短路点位置对电池内短路时热稳定性的影响.研究表明,短路点位置对热稳定性的影响很大,尤其是电极边缘处的内短路散热条件最差,温升最高.Spotnitz和Franklin[7 ] 建立了一个耦合了SEI膜分解热、正极材料分解热、电解液分解热等材料分解热的一维热滥用模型,用以研究针刺之后电池的热特征.研究表明,在该模型中,钉子释放的热量瞬时分布在垂直于钉子运动的平面内,但在实际针刺测试中,局部热点可能会产生在电池特定位置.Zavalis等[8 ] 建立了二维电化学-热耦合模型,对比研究外部短路、针刺内短路以及金属杂质诱导内短路三种情况下电池的温升情况,并探究电化学与热性能之间的相互影响.研究表明,锂离子在电解液中的质量输运是决定温升速率的最重要的特性.但该模型并没有考虑副反应产热.Coman等[9 ] 使用平均温度计算阿伦尼乌斯公式,耦合了电化学与热模型,并在电化学热源中考虑了热能转化为电能的效率因子,用以简化建模、降低计算度,并提高模型在温度与热量上的预测精度.Wang等[10 ] 利用电化学-热耦合模型,针对电池热行为探究了从自放热到热失控的整个过程,研究表明,隔膜熔断致使电池内短路是热失控的主要因素. ...

1

... 对于电池的热滥用,一些学者开展了多方面研究.Ramadass等[4 ] 提出利用红外成像技术来探测不同内短路方式下电池热特征随荷电状态的变化规律.其研究表明,内短路发生时,温度峰值与荷电状态成正比.Zhao等[5 ] 针对针刺实验再现性差、无法深入了解内短路内部机理等问题,建立了三维电化学-热耦合锂离子电池模型,并利用数值求解,探究了电池容量、短路内阻、刺针直径、刺针热导率等因素对电池针刺内短路过程中电池热响应和电化学行为的影响.但该模型并没有考虑超过阈值温度后引发的放热副反应.Maleki等[6 ] 结合小针穿刺、挤压测试等实验与热模型,主要研究了电池容量、荷电状态以及短路点位置对电池内短路时热稳定性的影响.研究表明,短路点位置对热稳定性的影响很大,尤其是电极边缘处的内短路散热条件最差,温升最高.Spotnitz和Franklin[7 ] 建立了一个耦合了SEI膜分解热、正极材料分解热、电解液分解热等材料分解热的一维热滥用模型,用以研究针刺之后电池的热特征.研究表明,在该模型中,钉子释放的热量瞬时分布在垂直于钉子运动的平面内,但在实际针刺测试中,局部热点可能会产生在电池特定位置.Zavalis等[8 ] 建立了二维电化学-热耦合模型,对比研究外部短路、针刺内短路以及金属杂质诱导内短路三种情况下电池的温升情况,并探究电化学与热性能之间的相互影响.研究表明,锂离子在电解液中的质量输运是决定温升速率的最重要的特性.但该模型并没有考虑副反应产热.Coman等[9 ] 使用平均温度计算阿伦尼乌斯公式,耦合了电化学与热模型,并在电化学热源中考虑了热能转化为电能的效率因子,用以简化建模、降低计算度,并提高模型在温度与热量上的预测精度.Wang等[10 ] 利用电化学-热耦合模型,针对电池热行为探究了从自放热到热失控的整个过程,研究表明,隔膜熔断致使电池内短路是热失控的主要因素. ...

1

... 对于电池的热滥用,一些学者开展了多方面研究.Ramadass等[4 ] 提出利用红外成像技术来探测不同内短路方式下电池热特征随荷电状态的变化规律.其研究表明,内短路发生时,温度峰值与荷电状态成正比.Zhao等[5 ] 针对针刺实验再现性差、无法深入了解内短路内部机理等问题,建立了三维电化学-热耦合锂离子电池模型,并利用数值求解,探究了电池容量、短路内阻、刺针直径、刺针热导率等因素对电池针刺内短路过程中电池热响应和电化学行为的影响.但该模型并没有考虑超过阈值温度后引发的放热副反应.Maleki等[6 ] 结合小针穿刺、挤压测试等实验与热模型,主要研究了电池容量、荷电状态以及短路点位置对电池内短路时热稳定性的影响.研究表明,短路点位置对热稳定性的影响很大,尤其是电极边缘处的内短路散热条件最差,温升最高.Spotnitz和Franklin[7 ] 建立了一个耦合了SEI膜分解热、正极材料分解热、电解液分解热等材料分解热的一维热滥用模型,用以研究针刺之后电池的热特征.研究表明,在该模型中,钉子释放的热量瞬时分布在垂直于钉子运动的平面内,但在实际针刺测试中,局部热点可能会产生在电池特定位置.Zavalis等[8 ] 建立了二维电化学-热耦合模型,对比研究外部短路、针刺内短路以及金属杂质诱导内短路三种情况下电池的温升情况,并探究电化学与热性能之间的相互影响.研究表明,锂离子在电解液中的质量输运是决定温升速率的最重要的特性.但该模型并没有考虑副反应产热.Coman等[9 ] 使用平均温度计算阿伦尼乌斯公式,耦合了电化学与热模型,并在电化学热源中考虑了热能转化为电能的效率因子,用以简化建模、降低计算度,并提高模型在温度与热量上的预测精度.Wang等[10 ] 利用电化学-热耦合模型,针对电池热行为探究了从自放热到热失控的整个过程,研究表明,隔膜熔断致使电池内短路是热失控的主要因素. ...

1

... 对于电池的热滥用,一些学者开展了多方面研究.Ramadass等[4 ] 提出利用红外成像技术来探测不同内短路方式下电池热特征随荷电状态的变化规律.其研究表明,内短路发生时,温度峰值与荷电状态成正比.Zhao等[5 ] 针对针刺实验再现性差、无法深入了解内短路内部机理等问题,建立了三维电化学-热耦合锂离子电池模型,并利用数值求解,探究了电池容量、短路内阻、刺针直径、刺针热导率等因素对电池针刺内短路过程中电池热响应和电化学行为的影响.但该模型并没有考虑超过阈值温度后引发的放热副反应.Maleki等[6 ] 结合小针穿刺、挤压测试等实验与热模型,主要研究了电池容量、荷电状态以及短路点位置对电池内短路时热稳定性的影响.研究表明,短路点位置对热稳定性的影响很大,尤其是电极边缘处的内短路散热条件最差,温升最高.Spotnitz和Franklin[7 ] 建立了一个耦合了SEI膜分解热、正极材料分解热、电解液分解热等材料分解热的一维热滥用模型,用以研究针刺之后电池的热特征.研究表明,在该模型中,钉子释放的热量瞬时分布在垂直于钉子运动的平面内,但在实际针刺测试中,局部热点可能会产生在电池特定位置.Zavalis等[8 ] 建立了二维电化学-热耦合模型,对比研究外部短路、针刺内短路以及金属杂质诱导内短路三种情况下电池的温升情况,并探究电化学与热性能之间的相互影响.研究表明,锂离子在电解液中的质量输运是决定温升速率的最重要的特性.但该模型并没有考虑副反应产热.Coman等[9 ] 使用平均温度计算阿伦尼乌斯公式,耦合了电化学与热模型,并在电化学热源中考虑了热能转化为电能的效率因子,用以简化建模、降低计算度,并提高模型在温度与热量上的预测精度.Wang等[10 ] 利用电化学-热耦合模型,针对电池热行为探究了从自放热到热失控的整个过程,研究表明,隔膜熔断致使电池内短路是热失控的主要因素. ...

1

... 对于电池的热滥用,一些学者开展了多方面研究.Ramadass等[4 ] 提出利用红外成像技术来探测不同内短路方式下电池热特征随荷电状态的变化规律.其研究表明,内短路发生时,温度峰值与荷电状态成正比.Zhao等[5 ] 针对针刺实验再现性差、无法深入了解内短路内部机理等问题,建立了三维电化学-热耦合锂离子电池模型,并利用数值求解,探究了电池容量、短路内阻、刺针直径、刺针热导率等因素对电池针刺内短路过程中电池热响应和电化学行为的影响.但该模型并没有考虑超过阈值温度后引发的放热副反应.Maleki等[6 ] 结合小针穿刺、挤压测试等实验与热模型,主要研究了电池容量、荷电状态以及短路点位置对电池内短路时热稳定性的影响.研究表明,短路点位置对热稳定性的影响很大,尤其是电极边缘处的内短路散热条件最差,温升最高.Spotnitz和Franklin[7 ] 建立了一个耦合了SEI膜分解热、正极材料分解热、电解液分解热等材料分解热的一维热滥用模型,用以研究针刺之后电池的热特征.研究表明,在该模型中,钉子释放的热量瞬时分布在垂直于钉子运动的平面内,但在实际针刺测试中,局部热点可能会产生在电池特定位置.Zavalis等[8 ] 建立了二维电化学-热耦合模型,对比研究外部短路、针刺内短路以及金属杂质诱导内短路三种情况下电池的温升情况,并探究电化学与热性能之间的相互影响.研究表明,锂离子在电解液中的质量输运是决定温升速率的最重要的特性.但该模型并没有考虑副反应产热.Coman等[9 ] 使用平均温度计算阿伦尼乌斯公式,耦合了电化学与热模型,并在电化学热源中考虑了热能转化为电能的效率因子,用以简化建模、降低计算度,并提高模型在温度与热量上的预测精度.Wang等[10 ] 利用电化学-热耦合模型,针对电池热行为探究了从自放热到热失控的整个过程,研究表明,隔膜熔断致使电池内短路是热失控的主要因素. ...

1

... 对于电池的热滥用,一些学者开展了多方面研究.Ramadass等[4 ] 提出利用红外成像技术来探测不同内短路方式下电池热特征随荷电状态的变化规律.其研究表明,内短路发生时,温度峰值与荷电状态成正比.Zhao等[5 ] 针对针刺实验再现性差、无法深入了解内短路内部机理等问题,建立了三维电化学-热耦合锂离子电池模型,并利用数值求解,探究了电池容量、短路内阻、刺针直径、刺针热导率等因素对电池针刺内短路过程中电池热响应和电化学行为的影响.但该模型并没有考虑超过阈值温度后引发的放热副反应.Maleki等[6 ] 结合小针穿刺、挤压测试等实验与热模型,主要研究了电池容量、荷电状态以及短路点位置对电池内短路时热稳定性的影响.研究表明,短路点位置对热稳定性的影响很大,尤其是电极边缘处的内短路散热条件最差,温升最高.Spotnitz和Franklin[7 ] 建立了一个耦合了SEI膜分解热、正极材料分解热、电解液分解热等材料分解热的一维热滥用模型,用以研究针刺之后电池的热特征.研究表明,在该模型中,钉子释放的热量瞬时分布在垂直于钉子运动的平面内,但在实际针刺测试中,局部热点可能会产生在电池特定位置.Zavalis等[8 ] 建立了二维电化学-热耦合模型,对比研究外部短路、针刺内短路以及金属杂质诱导内短路三种情况下电池的温升情况,并探究电化学与热性能之间的相互影响.研究表明,锂离子在电解液中的质量输运是决定温升速率的最重要的特性.但该模型并没有考虑副反应产热.Coman等[9 ] 使用平均温度计算阿伦尼乌斯公式,耦合了电化学与热模型,并在电化学热源中考虑了热能转化为电能的效率因子,用以简化建模、降低计算度,并提高模型在温度与热量上的预测精度.Wang等[10 ] 利用电化学-热耦合模型,针对电池热行为探究了从自放热到热失控的整个过程,研究表明,隔膜熔断致使电池内短路是热失控的主要因素. ...

2

... 对于电池的热滥用,一些学者开展了多方面研究.Ramadass等[4 ] 提出利用红外成像技术来探测不同内短路方式下电池热特征随荷电状态的变化规律.其研究表明,内短路发生时,温度峰值与荷电状态成正比.Zhao等[5 ] 针对针刺实验再现性差、无法深入了解内短路内部机理等问题,建立了三维电化学-热耦合锂离子电池模型,并利用数值求解,探究了电池容量、短路内阻、刺针直径、刺针热导率等因素对电池针刺内短路过程中电池热响应和电化学行为的影响.但该模型并没有考虑超过阈值温度后引发的放热副反应.Maleki等[6 ] 结合小针穿刺、挤压测试等实验与热模型,主要研究了电池容量、荷电状态以及短路点位置对电池内短路时热稳定性的影响.研究表明,短路点位置对热稳定性的影响很大,尤其是电极边缘处的内短路散热条件最差,温升最高.Spotnitz和Franklin[7 ] 建立了一个耦合了SEI膜分解热、正极材料分解热、电解液分解热等材料分解热的一维热滥用模型,用以研究针刺之后电池的热特征.研究表明,在该模型中,钉子释放的热量瞬时分布在垂直于钉子运动的平面内,但在实际针刺测试中,局部热点可能会产生在电池特定位置.Zavalis等[8 ] 建立了二维电化学-热耦合模型,对比研究外部短路、针刺内短路以及金属杂质诱导内短路三种情况下电池的温升情况,并探究电化学与热性能之间的相互影响.研究表明,锂离子在电解液中的质量输运是决定温升速率的最重要的特性.但该模型并没有考虑副反应产热.Coman等[9 ] 使用平均温度计算阿伦尼乌斯公式,耦合了电化学与热模型,并在电化学热源中考虑了热能转化为电能的效率因子,用以简化建模、降低计算度,并提高模型在温度与热量上的预测精度.Wang等[10 ] 利用电化学-热耦合模型,针对电池热行为探究了从自放热到热失控的整个过程,研究表明,隔膜熔断致使电池内短路是热失控的主要因素. ...

... 相对于碰撞造成电池被刺穿从而诱发内短路的特殊场合,日常使用过程中,内短路会发生在高温导致电池内部分隔正、负两极用的隔膜被熔断的情况中[10 ] .高温滥用条件虽然很少出现在外部环境中,但是却潜伏在易被忽视的内在因素中——电池因循环使用而老化并引起额外温升[11 ] .Jin[12 ] 建立了一个系统的多目标优化框架,提出的老化感知最佳充电策略将石墨负极锂离子电池快速充电过程中发生的3种主要降解机制:SEI层生长导致的容量损失、活性材料的损失/隔离以及正极/隔膜界面处的过电势这些信号作为输入,为电池提供最佳充电电流,减缓老化.Xiong等[13 ] 总结了锂离子电池的老化机理和电池老化的诊断方法.各种老化反应产生的耦合结果会降低电池容量并增加内阻.不同的温度、充放电速率和DOD会导致主要老化反应的演变,并对不同老化诊断方式进行比较,提出未来的发展方向.但电池老化引起的热失控现象少有研究.Ren等[14 ] 设计了四个加速老化实验研究老化对大容量锂离子电池热失控行为的影响,研究表明,电池老化之后,阳极的热稳定性发生明显的变化,而阴极的热稳定性保持不变.Yuan等[15 ] 研究了在过充电情况下不同老化程度电池在热失控下表面温度,电压等外部特性的变化.研究表明,随着电池的老化,电池中可逆锂的数量减少,电池的热失控发生时间也发生延迟.Abada等[16 ] 结合建模和实验研究,建立了锂离子电池电热行为的三维物理模型,分析导致锂离子电池热失控的机理,以及老化对该过程的影响.研究表明,SEI膜的增厚阻碍了锂离子的扩散,延缓了热失控的发生.Yang等[17 ] 通过实验分析电池的容量衰减和老化机理,同时还使用扩展加速量热仪测试电池的热失控行为.研究表明,稍微的过充(4.0 V和4.2 V)对保持容量有一定效果,高截止电压(4.5 V)加速了容量的衰减.此外,老化电池热稳定性变差,是因为电池阳极发生析锂,更容易发生内短路.Liu等[18 ] 研究了过充电机理、老化机理以及老化对过充电的影响.结果表明,析锂与电解液分解的反应会产生大量热量,过充电期间热失控的触发因素从局部微级内部短路变为固体电解质界面分解和再生.如果电解液耗尽且温度低于促进阴极分解的温度,则在过充电期间不会发生热失控. ...

9

... 相对于碰撞造成电池被刺穿从而诱发内短路的特殊场合,日常使用过程中,内短路会发生在高温导致电池内部分隔正、负两极用的隔膜被熔断的情况中[10 ] .高温滥用条件虽然很少出现在外部环境中,但是却潜伏在易被忽视的内在因素中——电池因循环使用而老化并引起额外温升[11 ] .Jin[12 ] 建立了一个系统的多目标优化框架,提出的老化感知最佳充电策略将石墨负极锂离子电池快速充电过程中发生的3种主要降解机制:SEI层生长导致的容量损失、活性材料的损失/隔离以及正极/隔膜界面处的过电势这些信号作为输入,为电池提供最佳充电电流,减缓老化.Xiong等[13 ] 总结了锂离子电池的老化机理和电池老化的诊断方法.各种老化反应产生的耦合结果会降低电池容量并增加内阻.不同的温度、充放电速率和DOD会导致主要老化反应的演变,并对不同老化诊断方式进行比较,提出未来的发展方向.但电池老化引起的热失控现象少有研究.Ren等[14 ] 设计了四个加速老化实验研究老化对大容量锂离子电池热失控行为的影响,研究表明,电池老化之后,阳极的热稳定性发生明显的变化,而阴极的热稳定性保持不变.Yuan等[15 ] 研究了在过充电情况下不同老化程度电池在热失控下表面温度,电压等外部特性的变化.研究表明,随着电池的老化,电池中可逆锂的数量减少,电池的热失控发生时间也发生延迟.Abada等[16 ] 结合建模和实验研究,建立了锂离子电池电热行为的三维物理模型,分析导致锂离子电池热失控的机理,以及老化对该过程的影响.研究表明,SEI膜的增厚阻碍了锂离子的扩散,延缓了热失控的发生.Yang等[17 ] 通过实验分析电池的容量衰减和老化机理,同时还使用扩展加速量热仪测试电池的热失控行为.研究表明,稍微的过充(4.0 V和4.2 V)对保持容量有一定效果,高截止电压(4.5 V)加速了容量的衰减.此外,老化电池热稳定性变差,是因为电池阳极发生析锂,更容易发生内短路.Liu等[18 ] 研究了过充电机理、老化机理以及老化对过充电的影响.结果表明,析锂与电解液分解的反应会产生大量热量,过充电期间热失控的触发因素从局部微级内部短路变为固体电解质界面分解和再生.如果电解液耗尽且温度低于促进阴极分解的温度,则在过充电期间不会发生热失控. ...

... 利用COMSOL研究电池老化程度对温升的影响需要分步进行.首先利用“充放电循环”得出电池不同循环次数所对应的SEI膜的厚度与膜阻,然后计算得出对应的额外产热并添加至电化学-老化-热耦合模型中,从而得到以循环次数为表征的老化程度对电池温升的影响情况.初始SEI膜的物性参数见表6 [11 ] . ...

... Initial values of SEI membrane physical parameters

Table 6 参数 数值 来源 膜电导率/(S/m) 5×10-6 文献[11 ] 摩尔质量/(kg/mol) 0.07388 文献[11 ] 密度/(kg/m3 ) 2110 文献[11 ] 参考膜厚/m 1×10-9 文献[11 ]

本文主要取0~2000次循环进行研究.一般而言,电池经过多个循环才会出现明显的容量衰减和膜厚增加,引入时间加速因子τ τ

... 文献[

11 ]

密度/(kg/m3 ) 2110 文献[11 ] 参考膜厚/m 1×10-9 文献[11 ] 本文主要取0~2000次循环进行研究.一般而言,电池经过多个循环才会出现明显的容量衰减和膜厚增加,引入时间加速因子τ τ

... 文献[

11 ]

参考膜厚/m 1×10-9 文献[11 ] 本文主要取0~2000次循环进行研究.一般而言,电池经过多个循环才会出现明显的容量衰减和膜厚增加,引入时间加速因子τ τ

... 文献[

11 ]

本文主要取0~2000次循环进行研究.一般而言,电池经过多个循环才会出现明显的容量衰减和膜厚增加,引入时间加速因子τ τ

... 由于时间加速因子的存在,图5 与图6 中的数据呈阶梯式上升,表示特定循环次数所对应的离散化结果,而非所有循环次数的连续结果.图5 中,膜阻为mΩ级,膜厚为nm级,均与文献数据的数量级相符,并且SEI膜的生长趋势也与文献[11 ]基本一致. ...

... 由于不同老化研究相关的文献所采用的电池规格及研究方向各不相同,这里主要选取SEI膜产热增幅这一无量纲量进行模型验证.据陈芬放[11 ] 总结,老化后电池的产热功率提升最大可以达到100%以上,这与图6 中的产热增幅1%~115%的范围吻合良好.此外,由于SEI膜具有单独的生长模型,因此它的膜厚膜阻的量级以及生长趋势也可作为模型精确性的一个佐证. ...

... 锂离子电池的老化机理非常复杂,根据不同物理和化学现象造成的后果可将电池的老化模式分为三类:电导率损失(conductivity loss,CL)、锂离子存量损失(loss of lithium inventory,LLI)、活性材料损失(loss of active material,LAM).其中,电导率损失是集流体腐蚀、黏结剂分解等现象导致,其结果是锂电池欧姆内阻增大,电池产热增加;锂离子存量损失则是由析锂和锂枝晶生长、SEI膜生长和分解以及电解液分解等反应造成,电池的SEI膜阻会随着电池老化不断加厚,达到反应温度产生大量的热;活性材料损失则会因为电极活性颗粒破碎、结构衰变,材料形变,黏结液分解等发生,造成电极容纳锂离子的含量降低,造成容量损失[11 ] .此外,在不同温度下循环,电池的老化模式也有所区别,而在20 ℃进行充放电循环,需要考虑锂离子存量损失模型.而根据已有研究,发生锂离子存量损失最主要的原因是发生了SEI膜增厚的副反应,本文也仅考虑此反应.对于析锂等副反应,可以合理设计电池的结构,能够有效缓解电池的析锂[25 ] . ...

9

... 相对于碰撞造成电池被刺穿从而诱发内短路的特殊场合,日常使用过程中,内短路会发生在高温导致电池内部分隔正、负两极用的隔膜被熔断的情况中[10 ] .高温滥用条件虽然很少出现在外部环境中,但是却潜伏在易被忽视的内在因素中——电池因循环使用而老化并引起额外温升[11 ] .Jin[12 ] 建立了一个系统的多目标优化框架,提出的老化感知最佳充电策略将石墨负极锂离子电池快速充电过程中发生的3种主要降解机制:SEI层生长导致的容量损失、活性材料的损失/隔离以及正极/隔膜界面处的过电势这些信号作为输入,为电池提供最佳充电电流,减缓老化.Xiong等[13 ] 总结了锂离子电池的老化机理和电池老化的诊断方法.各种老化反应产生的耦合结果会降低电池容量并增加内阻.不同的温度、充放电速率和DOD会导致主要老化反应的演变,并对不同老化诊断方式进行比较,提出未来的发展方向.但电池老化引起的热失控现象少有研究.Ren等[14 ] 设计了四个加速老化实验研究老化对大容量锂离子电池热失控行为的影响,研究表明,电池老化之后,阳极的热稳定性发生明显的变化,而阴极的热稳定性保持不变.Yuan等[15 ] 研究了在过充电情况下不同老化程度电池在热失控下表面温度,电压等外部特性的变化.研究表明,随着电池的老化,电池中可逆锂的数量减少,电池的热失控发生时间也发生延迟.Abada等[16 ] 结合建模和实验研究,建立了锂离子电池电热行为的三维物理模型,分析导致锂离子电池热失控的机理,以及老化对该过程的影响.研究表明,SEI膜的增厚阻碍了锂离子的扩散,延缓了热失控的发生.Yang等[17 ] 通过实验分析电池的容量衰减和老化机理,同时还使用扩展加速量热仪测试电池的热失控行为.研究表明,稍微的过充(4.0 V和4.2 V)对保持容量有一定效果,高截止电压(4.5 V)加速了容量的衰减.此外,老化电池热稳定性变差,是因为电池阳极发生析锂,更容易发生内短路.Liu等[18 ] 研究了过充电机理、老化机理以及老化对过充电的影响.结果表明,析锂与电解液分解的反应会产生大量热量,过充电期间热失控的触发因素从局部微级内部短路变为固体电解质界面分解和再生.如果电解液耗尽且温度低于促进阴极分解的温度,则在过充电期间不会发生热失控. ...

... 利用COMSOL研究电池老化程度对温升的影响需要分步进行.首先利用“充放电循环”得出电池不同循环次数所对应的SEI膜的厚度与膜阻,然后计算得出对应的额外产热并添加至电化学-老化-热耦合模型中,从而得到以循环次数为表征的老化程度对电池温升的影响情况.初始SEI膜的物性参数见表6 [11 ] . ...

... Initial values of SEI membrane physical parameters

Table 6 参数 数值 来源 膜电导率/(S/m) 5×10-6 文献[11 ] 摩尔质量/(kg/mol) 0.07388 文献[11 ] 密度/(kg/m3 ) 2110 文献[11 ] 参考膜厚/m 1×10-9 文献[11 ]

本文主要取0~2000次循环进行研究.一般而言,电池经过多个循环才会出现明显的容量衰减和膜厚增加,引入时间加速因子τ τ

... 文献[

11 ]

密度/(kg/m3 ) 2110 文献[11 ] 参考膜厚/m 1×10-9 文献[11 ] 本文主要取0~2000次循环进行研究.一般而言,电池经过多个循环才会出现明显的容量衰减和膜厚增加,引入时间加速因子τ τ

... 文献[

11 ]

参考膜厚/m 1×10-9 文献[11 ] 本文主要取0~2000次循环进行研究.一般而言,电池经过多个循环才会出现明显的容量衰减和膜厚增加,引入时间加速因子τ τ

... 文献[

11 ]

本文主要取0~2000次循环进行研究.一般而言,电池经过多个循环才会出现明显的容量衰减和膜厚增加,引入时间加速因子τ τ

... 由于时间加速因子的存在,图5 与图6 中的数据呈阶梯式上升,表示特定循环次数所对应的离散化结果,而非所有循环次数的连续结果.图5 中,膜阻为mΩ级,膜厚为nm级,均与文献数据的数量级相符,并且SEI膜的生长趋势也与文献[11 ]基本一致. ...

... 由于不同老化研究相关的文献所采用的电池规格及研究方向各不相同,这里主要选取SEI膜产热增幅这一无量纲量进行模型验证.据陈芬放[11 ] 总结,老化后电池的产热功率提升最大可以达到100%以上,这与图6 中的产热增幅1%~115%的范围吻合良好.此外,由于SEI膜具有单独的生长模型,因此它的膜厚膜阻的量级以及生长趋势也可作为模型精确性的一个佐证. ...

... 锂离子电池的老化机理非常复杂,根据不同物理和化学现象造成的后果可将电池的老化模式分为三类:电导率损失(conductivity loss,CL)、锂离子存量损失(loss of lithium inventory,LLI)、活性材料损失(loss of active material,LAM).其中,电导率损失是集流体腐蚀、黏结剂分解等现象导致,其结果是锂电池欧姆内阻增大,电池产热增加;锂离子存量损失则是由析锂和锂枝晶生长、SEI膜生长和分解以及电解液分解等反应造成,电池的SEI膜阻会随着电池老化不断加厚,达到反应温度产生大量的热;活性材料损失则会因为电极活性颗粒破碎、结构衰变,材料形变,黏结液分解等发生,造成电极容纳锂离子的含量降低,造成容量损失[11 ] .此外,在不同温度下循环,电池的老化模式也有所区别,而在20 ℃进行充放电循环,需要考虑锂离子存量损失模型.而根据已有研究,发生锂离子存量损失最主要的原因是发生了SEI膜增厚的副反应,本文也仅考虑此反应.对于析锂等副反应,可以合理设计电池的结构,能够有效缓解电池的析锂[25 ] . ...

1

... 相对于碰撞造成电池被刺穿从而诱发内短路的特殊场合,日常使用过程中,内短路会发生在高温导致电池内部分隔正、负两极用的隔膜被熔断的情况中[10 ] .高温滥用条件虽然很少出现在外部环境中,但是却潜伏在易被忽视的内在因素中——电池因循环使用而老化并引起额外温升[11 ] .Jin[12 ] 建立了一个系统的多目标优化框架,提出的老化感知最佳充电策略将石墨负极锂离子电池快速充电过程中发生的3种主要降解机制:SEI层生长导致的容量损失、活性材料的损失/隔离以及正极/隔膜界面处的过电势这些信号作为输入,为电池提供最佳充电电流,减缓老化.Xiong等[13 ] 总结了锂离子电池的老化机理和电池老化的诊断方法.各种老化反应产生的耦合结果会降低电池容量并增加内阻.不同的温度、充放电速率和DOD会导致主要老化反应的演变,并对不同老化诊断方式进行比较,提出未来的发展方向.但电池老化引起的热失控现象少有研究.Ren等[14 ] 设计了四个加速老化实验研究老化对大容量锂离子电池热失控行为的影响,研究表明,电池老化之后,阳极的热稳定性发生明显的变化,而阴极的热稳定性保持不变.Yuan等[15 ] 研究了在过充电情况下不同老化程度电池在热失控下表面温度,电压等外部特性的变化.研究表明,随着电池的老化,电池中可逆锂的数量减少,电池的热失控发生时间也发生延迟.Abada等[16 ] 结合建模和实验研究,建立了锂离子电池电热行为的三维物理模型,分析导致锂离子电池热失控的机理,以及老化对该过程的影响.研究表明,SEI膜的增厚阻碍了锂离子的扩散,延缓了热失控的发生.Yang等[17 ] 通过实验分析电池的容量衰减和老化机理,同时还使用扩展加速量热仪测试电池的热失控行为.研究表明,稍微的过充(4.0 V和4.2 V)对保持容量有一定效果,高截止电压(4.5 V)加速了容量的衰减.此外,老化电池热稳定性变差,是因为电池阳极发生析锂,更容易发生内短路.Liu等[18 ] 研究了过充电机理、老化机理以及老化对过充电的影响.结果表明,析锂与电解液分解的反应会产生大量热量,过充电期间热失控的触发因素从局部微级内部短路变为固体电解质界面分解和再生.如果电解液耗尽且温度低于促进阴极分解的温度,则在过充电期间不会发生热失控. ...

1

... 相对于碰撞造成电池被刺穿从而诱发内短路的特殊场合,日常使用过程中,内短路会发生在高温导致电池内部分隔正、负两极用的隔膜被熔断的情况中[10 ] .高温滥用条件虽然很少出现在外部环境中,但是却潜伏在易被忽视的内在因素中——电池因循环使用而老化并引起额外温升[11 ] .Jin[12 ] 建立了一个系统的多目标优化框架,提出的老化感知最佳充电策略将石墨负极锂离子电池快速充电过程中发生的3种主要降解机制:SEI层生长导致的容量损失、活性材料的损失/隔离以及正极/隔膜界面处的过电势这些信号作为输入,为电池提供最佳充电电流,减缓老化.Xiong等[13 ] 总结了锂离子电池的老化机理和电池老化的诊断方法.各种老化反应产生的耦合结果会降低电池容量并增加内阻.不同的温度、充放电速率和DOD会导致主要老化反应的演变,并对不同老化诊断方式进行比较,提出未来的发展方向.但电池老化引起的热失控现象少有研究.Ren等[14 ] 设计了四个加速老化实验研究老化对大容量锂离子电池热失控行为的影响,研究表明,电池老化之后,阳极的热稳定性发生明显的变化,而阴极的热稳定性保持不变.Yuan等[15 ] 研究了在过充电情况下不同老化程度电池在热失控下表面温度,电压等外部特性的变化.研究表明,随着电池的老化,电池中可逆锂的数量减少,电池的热失控发生时间也发生延迟.Abada等[16 ] 结合建模和实验研究,建立了锂离子电池电热行为的三维物理模型,分析导致锂离子电池热失控的机理,以及老化对该过程的影响.研究表明,SEI膜的增厚阻碍了锂离子的扩散,延缓了热失控的发生.Yang等[17 ] 通过实验分析电池的容量衰减和老化机理,同时还使用扩展加速量热仪测试电池的热失控行为.研究表明,稍微的过充(4.0 V和4.2 V)对保持容量有一定效果,高截止电压(4.5 V)加速了容量的衰减.此外,老化电池热稳定性变差,是因为电池阳极发生析锂,更容易发生内短路.Liu等[18 ] 研究了过充电机理、老化机理以及老化对过充电的影响.结果表明,析锂与电解液分解的反应会产生大量热量,过充电期间热失控的触发因素从局部微级内部短路变为固体电解质界面分解和再生.如果电解液耗尽且温度低于促进阴极分解的温度,则在过充电期间不会发生热失控. ...

2

... 相对于碰撞造成电池被刺穿从而诱发内短路的特殊场合,日常使用过程中,内短路会发生在高温导致电池内部分隔正、负两极用的隔膜被熔断的情况中[10 ] .高温滥用条件虽然很少出现在外部环境中,但是却潜伏在易被忽视的内在因素中——电池因循环使用而老化并引起额外温升[11 ] .Jin[12 ] 建立了一个系统的多目标优化框架,提出的老化感知最佳充电策略将石墨负极锂离子电池快速充电过程中发生的3种主要降解机制:SEI层生长导致的容量损失、活性材料的损失/隔离以及正极/隔膜界面处的过电势这些信号作为输入,为电池提供最佳充电电流,减缓老化.Xiong等[13 ] 总结了锂离子电池的老化机理和电池老化的诊断方法.各种老化反应产生的耦合结果会降低电池容量并增加内阻.不同的温度、充放电速率和DOD会导致主要老化反应的演变,并对不同老化诊断方式进行比较,提出未来的发展方向.但电池老化引起的热失控现象少有研究.Ren等[14 ] 设计了四个加速老化实验研究老化对大容量锂离子电池热失控行为的影响,研究表明,电池老化之后,阳极的热稳定性发生明显的变化,而阴极的热稳定性保持不变.Yuan等[15 ] 研究了在过充电情况下不同老化程度电池在热失控下表面温度,电压等外部特性的变化.研究表明,随着电池的老化,电池中可逆锂的数量减少,电池的热失控发生时间也发生延迟.Abada等[16 ] 结合建模和实验研究,建立了锂离子电池电热行为的三维物理模型,分析导致锂离子电池热失控的机理,以及老化对该过程的影响.研究表明,SEI膜的增厚阻碍了锂离子的扩散,延缓了热失控的发生.Yang等[17 ] 通过实验分析电池的容量衰减和老化机理,同时还使用扩展加速量热仪测试电池的热失控行为.研究表明,稍微的过充(4.0 V和4.2 V)对保持容量有一定效果,高截止电压(4.5 V)加速了容量的衰减.此外,老化电池热稳定性变差,是因为电池阳极发生析锂,更容易发生内短路.Liu等[18 ] 研究了过充电机理、老化机理以及老化对过充电的影响.结果表明,析锂与电解液分解的反应会产生大量热量,过充电期间热失控的触发因素从局部微级内部短路变为固体电解质界面分解和再生.如果电解液耗尽且温度低于促进阴极分解的温度,则在过充电期间不会发生热失控. ...

... 取已建好的模型进行放电倍率为1、3 C的参数化扫描,得到电压曲线与温升曲线,如图4 所示.通过对比仿真模型与实验测试[14 ] 中放电阶段的电压与温升情况,可以发现曲线趋势基本一致,并且仿真模型中1、3 C放电的温度峰值分别为25 ℃、43 ℃,与实验数据25 ℃、45 ℃基本一致,充分验证了建模思路的正确性. ...

1

... 相对于碰撞造成电池被刺穿从而诱发内短路的特殊场合,日常使用过程中,内短路会发生在高温导致电池内部分隔正、负两极用的隔膜被熔断的情况中[10 ] .高温滥用条件虽然很少出现在外部环境中,但是却潜伏在易被忽视的内在因素中——电池因循环使用而老化并引起额外温升[11 ] .Jin[12 ] 建立了一个系统的多目标优化框架,提出的老化感知最佳充电策略将石墨负极锂离子电池快速充电过程中发生的3种主要降解机制:SEI层生长导致的容量损失、活性材料的损失/隔离以及正极/隔膜界面处的过电势这些信号作为输入,为电池提供最佳充电电流,减缓老化.Xiong等[13 ] 总结了锂离子电池的老化机理和电池老化的诊断方法.各种老化反应产生的耦合结果会降低电池容量并增加内阻.不同的温度、充放电速率和DOD会导致主要老化反应的演变,并对不同老化诊断方式进行比较,提出未来的发展方向.但电池老化引起的热失控现象少有研究.Ren等[14 ] 设计了四个加速老化实验研究老化对大容量锂离子电池热失控行为的影响,研究表明,电池老化之后,阳极的热稳定性发生明显的变化,而阴极的热稳定性保持不变.Yuan等[15 ] 研究了在过充电情况下不同老化程度电池在热失控下表面温度,电压等外部特性的变化.研究表明,随着电池的老化,电池中可逆锂的数量减少,电池的热失控发生时间也发生延迟.Abada等[16 ] 结合建模和实验研究,建立了锂离子电池电热行为的三维物理模型,分析导致锂离子电池热失控的机理,以及老化对该过程的影响.研究表明,SEI膜的增厚阻碍了锂离子的扩散,延缓了热失控的发生.Yang等[17 ] 通过实验分析电池的容量衰减和老化机理,同时还使用扩展加速量热仪测试电池的热失控行为.研究表明,稍微的过充(4.0 V和4.2 V)对保持容量有一定效果,高截止电压(4.5 V)加速了容量的衰减.此外,老化电池热稳定性变差,是因为电池阳极发生析锂,更容易发生内短路.Liu等[18 ] 研究了过充电机理、老化机理以及老化对过充电的影响.结果表明,析锂与电解液分解的反应会产生大量热量,过充电期间热失控的触发因素从局部微级内部短路变为固体电解质界面分解和再生.如果电解液耗尽且温度低于促进阴极分解的温度,则在过充电期间不会发生热失控. ...

1

... 相对于碰撞造成电池被刺穿从而诱发内短路的特殊场合,日常使用过程中,内短路会发生在高温导致电池内部分隔正、负两极用的隔膜被熔断的情况中[10 ] .高温滥用条件虽然很少出现在外部环境中,但是却潜伏在易被忽视的内在因素中——电池因循环使用而老化并引起额外温升[11 ] .Jin[12 ] 建立了一个系统的多目标优化框架,提出的老化感知最佳充电策略将石墨负极锂离子电池快速充电过程中发生的3种主要降解机制:SEI层生长导致的容量损失、活性材料的损失/隔离以及正极/隔膜界面处的过电势这些信号作为输入,为电池提供最佳充电电流,减缓老化.Xiong等[13 ] 总结了锂离子电池的老化机理和电池老化的诊断方法.各种老化反应产生的耦合结果会降低电池容量并增加内阻.不同的温度、充放电速率和DOD会导致主要老化反应的演变,并对不同老化诊断方式进行比较,提出未来的发展方向.但电池老化引起的热失控现象少有研究.Ren等[14 ] 设计了四个加速老化实验研究老化对大容量锂离子电池热失控行为的影响,研究表明,电池老化之后,阳极的热稳定性发生明显的变化,而阴极的热稳定性保持不变.Yuan等[15 ] 研究了在过充电情况下不同老化程度电池在热失控下表面温度,电压等外部特性的变化.研究表明,随着电池的老化,电池中可逆锂的数量减少,电池的热失控发生时间也发生延迟.Abada等[16 ] 结合建模和实验研究,建立了锂离子电池电热行为的三维物理模型,分析导致锂离子电池热失控的机理,以及老化对该过程的影响.研究表明,SEI膜的增厚阻碍了锂离子的扩散,延缓了热失控的发生.Yang等[17 ] 通过实验分析电池的容量衰减和老化机理,同时还使用扩展加速量热仪测试电池的热失控行为.研究表明,稍微的过充(4.0 V和4.2 V)对保持容量有一定效果,高截止电压(4.5 V)加速了容量的衰减.此外,老化电池热稳定性变差,是因为电池阳极发生析锂,更容易发生内短路.Liu等[18 ] 研究了过充电机理、老化机理以及老化对过充电的影响.结果表明,析锂与电解液分解的反应会产生大量热量,过充电期间热失控的触发因素从局部微级内部短路变为固体电解质界面分解和再生.如果电解液耗尽且温度低于促进阴极分解的温度,则在过充电期间不会发生热失控. ...

1

... 相对于碰撞造成电池被刺穿从而诱发内短路的特殊场合,日常使用过程中,内短路会发生在高温导致电池内部分隔正、负两极用的隔膜被熔断的情况中[10 ] .高温滥用条件虽然很少出现在外部环境中,但是却潜伏在易被忽视的内在因素中——电池因循环使用而老化并引起额外温升[11 ] .Jin[12 ] 建立了一个系统的多目标优化框架,提出的老化感知最佳充电策略将石墨负极锂离子电池快速充电过程中发生的3种主要降解机制:SEI层生长导致的容量损失、活性材料的损失/隔离以及正极/隔膜界面处的过电势这些信号作为输入,为电池提供最佳充电电流,减缓老化.Xiong等[13 ] 总结了锂离子电池的老化机理和电池老化的诊断方法.各种老化反应产生的耦合结果会降低电池容量并增加内阻.不同的温度、充放电速率和DOD会导致主要老化反应的演变,并对不同老化诊断方式进行比较,提出未来的发展方向.但电池老化引起的热失控现象少有研究.Ren等[14 ] 设计了四个加速老化实验研究老化对大容量锂离子电池热失控行为的影响,研究表明,电池老化之后,阳极的热稳定性发生明显的变化,而阴极的热稳定性保持不变.Yuan等[15 ] 研究了在过充电情况下不同老化程度电池在热失控下表面温度,电压等外部特性的变化.研究表明,随着电池的老化,电池中可逆锂的数量减少,电池的热失控发生时间也发生延迟.Abada等[16 ] 结合建模和实验研究,建立了锂离子电池电热行为的三维物理模型,分析导致锂离子电池热失控的机理,以及老化对该过程的影响.研究表明,SEI膜的增厚阻碍了锂离子的扩散,延缓了热失控的发生.Yang等[17 ] 通过实验分析电池的容量衰减和老化机理,同时还使用扩展加速量热仪测试电池的热失控行为.研究表明,稍微的过充(4.0 V和4.2 V)对保持容量有一定效果,高截止电压(4.5 V)加速了容量的衰减.此外,老化电池热稳定性变差,是因为电池阳极发生析锂,更容易发生内短路.Liu等[18 ] 研究了过充电机理、老化机理以及老化对过充电的影响.结果表明,析锂与电解液分解的反应会产生大量热量,过充电期间热失控的触发因素从局部微级内部短路变为固体电解质界面分解和再生.如果电解液耗尽且温度低于促进阴极分解的温度,则在过充电期间不会发生热失控. ...

1

... 相对于碰撞造成电池被刺穿从而诱发内短路的特殊场合,日常使用过程中,内短路会发生在高温导致电池内部分隔正、负两极用的隔膜被熔断的情况中[10 ] .高温滥用条件虽然很少出现在外部环境中,但是却潜伏在易被忽视的内在因素中——电池因循环使用而老化并引起额外温升[11 ] .Jin[12 ] 建立了一个系统的多目标优化框架,提出的老化感知最佳充电策略将石墨负极锂离子电池快速充电过程中发生的3种主要降解机制:SEI层生长导致的容量损失、活性材料的损失/隔离以及正极/隔膜界面处的过电势这些信号作为输入,为电池提供最佳充电电流,减缓老化.Xiong等[13 ] 总结了锂离子电池的老化机理和电池老化的诊断方法.各种老化反应产生的耦合结果会降低电池容量并增加内阻.不同的温度、充放电速率和DOD会导致主要老化反应的演变,并对不同老化诊断方式进行比较,提出未来的发展方向.但电池老化引起的热失控现象少有研究.Ren等[14 ] 设计了四个加速老化实验研究老化对大容量锂离子电池热失控行为的影响,研究表明,电池老化之后,阳极的热稳定性发生明显的变化,而阴极的热稳定性保持不变.Yuan等[15 ] 研究了在过充电情况下不同老化程度电池在热失控下表面温度,电压等外部特性的变化.研究表明,随着电池的老化,电池中可逆锂的数量减少,电池的热失控发生时间也发生延迟.Abada等[16 ] 结合建模和实验研究,建立了锂离子电池电热行为的三维物理模型,分析导致锂离子电池热失控的机理,以及老化对该过程的影响.研究表明,SEI膜的增厚阻碍了锂离子的扩散,延缓了热失控的发生.Yang等[17 ] 通过实验分析电池的容量衰减和老化机理,同时还使用扩展加速量热仪测试电池的热失控行为.研究表明,稍微的过充(4.0 V和4.2 V)对保持容量有一定效果,高截止电压(4.5 V)加速了容量的衰减.此外,老化电池热稳定性变差,是因为电池阳极发生析锂,更容易发生内短路.Liu等[18 ] 研究了过充电机理、老化机理以及老化对过充电的影响.结果表明,析锂与电解液分解的反应会产生大量热量,过充电期间热失控的触发因素从局部微级内部短路变为固体电解质界面分解和再生.如果电解液耗尽且温度低于促进阴极分解的温度,则在过充电期间不会发生热失控. ...

13

... 当电池温度到达一定阈值时,其内部材料将发生连锁分解副反应,释放大量的热,最终导致温度不可控上升,引起燃烧爆炸.按阈值温度由低到高,依次列出主要副反应的产热方程如下[19 ] : ...

... Physical and chemical parameters of coupling model

Table 2 参数 铝 正极 隔膜 负极 铜 来源 布鲁格曼曲折指数 — 2.98 2.15 2.5 — 文献[19 ] 电解质初始浓度/(mol/m3 ) — — 1200 — — 文献[19 ] 最大负极容量/(mol/m3 ) — 49000 — 31507 — 文献[19 ] 初始Li+ 浓度/(mol/m3 ) — 4900 — 29932 — COMSOL内置材料 电解质相体积分数 — 0.40 0.6 0.3 — 文献[19 ] 电极相体积分数 — 0.53 — 0.7 — 文献[19 ] 厚度/μm 8 85 20 11 8 文献[19 ] 粒子半径/μm — 2.50 — 2.5 — 文献[19 ] 电导率/(S/m) 3.77×107 — 100 — 6.4×107 文献[19 ] 扩散系数/(m2 /s) — 5×10-13 — 1.45×10-13 — 文献[19 ] 密度/(kg/m3 ) 2700 2328.5 492.16 1347.33 8960 文献[19 ] 比热容cp /[J/(kg· K)] 900 1269.21 1978.16 1437.4 385 文献[19 ] 导热系数/[W/(m· K)] 238 1.58 0.344 1.04 400 文献[19 ]

因为COMSOL自带的电池模块,并没有定义副反应方程,因此这里通过添加“全局常微分和微分代数方程”物理场,进行方程的编写.副反应涉及的参数见表3 、表4 、表5 . ...

... 文献[

19 ]

最大负极容量/(mol/m3 ) — 49000 — 31507 — 文献[19 ] 初始Li+ 浓度/(mol/m3 ) — 4900 — 29932 — COMSOL内置材料 电解质相体积分数 — 0.40 0.6 0.3 — 文献[19 ] 电极相体积分数 — 0.53 — 0.7 — 文献[19 ] 厚度/μm 8 85 20 11 8 文献[19 ] 粒子半径/μm — 2.50 — 2.5 — 文献[19 ] 电导率/(S/m) 3.77×107 — 100 — 6.4×107 文献[19 ] 扩散系数/(m2 /s) — 5×10-13 — 1.45×10-13 — 文献[19 ] 密度/(kg/m3 ) 2700 2328.5 492.16 1347.33 8960 文献[19 ] 比热容cp /[J/(kg· K)] 900 1269.21 1978.16 1437.4 385 文献[19 ] 导热系数/[W/(m· K)] 238 1.58 0.344 1.04 400 文献[19 ] 因为COMSOL自带的电池模块,并没有定义副反应方程,因此这里通过添加“全局常微分和微分代数方程”物理场,进行方程的编写.副反应涉及的参数见表3 、表4 、表5 . ...

... 文献[

19 ]

初始Li+ 浓度/(mol/m3 ) — 4900 — 29932 — COMSOL内置材料 电解质相体积分数 — 0.40 0.6 0.3 — 文献[19 ] 电极相体积分数 — 0.53 — 0.7 — 文献[19 ] 厚度/μm 8 85 20 11 8 文献[19 ] 粒子半径/μm — 2.50 — 2.5 — 文献[19 ] 电导率/(S/m) 3.77×107 — 100 — 6.4×107 文献[19 ] 扩散系数/(m2 /s) — 5×10-13 — 1.45×10-13 — 文献[19 ] 密度/(kg/m3 ) 2700 2328.5 492.16 1347.33 8960 文献[19 ] 比热容cp /[J/(kg· K)] 900 1269.21 1978.16 1437.4 385 文献[19 ] 导热系数/[W/(m· K)] 238 1.58 0.344 1.04 400 文献[19 ] 因为COMSOL自带的电池模块,并没有定义副反应方程,因此这里通过添加“全局常微分和微分代数方程”物理场,进行方程的编写.副反应涉及的参数见表3 、表4 、表5 . ...

... 文献[

19 ]

电极相体积分数 — 0.53 — 0.7 — 文献[19 ] 厚度/μm 8 85 20 11 8 文献[19 ] 粒子半径/μm — 2.50 — 2.5 — 文献[19 ] 电导率/(S/m) 3.77×107 — 100 — 6.4×107 文献[19 ] 扩散系数/(m2 /s) — 5×10-13 — 1.45×10-13 — 文献[19 ] 密度/(kg/m3 ) 2700 2328.5 492.16 1347.33 8960 文献[19 ] 比热容cp /[J/(kg· K)] 900 1269.21 1978.16 1437.4 385 文献[19 ] 导热系数/[W/(m· K)] 238 1.58 0.344 1.04 400 文献[19 ] 因为COMSOL自带的电池模块,并没有定义副反应方程,因此这里通过添加“全局常微分和微分代数方程”物理场,进行方程的编写.副反应涉及的参数见表3 、表4 、表5 . ...

... 文献[

19 ]

厚度/μm 8 85 20 11 8 文献[19 ] 粒子半径/μm — 2.50 — 2.5 — 文献[19 ] 电导率/(S/m) 3.77×107 — 100 — 6.4×107 文献[19 ] 扩散系数/(m2 /s) — 5×10-13 — 1.45×10-13 — 文献[19 ] 密度/(kg/m3 ) 2700 2328.5 492.16 1347.33 8960 文献[19 ] 比热容cp /[J/(kg· K)] 900 1269.21 1978.16 1437.4 385 文献[19 ] 导热系数/[W/(m· K)] 238 1.58 0.344 1.04 400 文献[19 ] 因为COMSOL自带的电池模块,并没有定义副反应方程,因此这里通过添加“全局常微分和微分代数方程”物理场,进行方程的编写.副反应涉及的参数见表3 、表4 、表5 . ...

... 文献[

19 ]

粒子半径/μm — 2.50 — 2.5 — 文献[19 ] 电导率/(S/m) 3.77×107 — 100 — 6.4×107 文献[19 ] 扩散系数/(m2 /s) — 5×10-13 — 1.45×10-13 — 文献[19 ] 密度/(kg/m3 ) 2700 2328.5 492.16 1347.33 8960 文献[19 ] 比热容cp /[J/(kg· K)] 900 1269.21 1978.16 1437.4 385 文献[19 ] 导热系数/[W/(m· K)] 238 1.58 0.344 1.04 400 文献[19 ] 因为COMSOL自带的电池模块,并没有定义副反应方程,因此这里通过添加“全局常微分和微分代数方程”物理场,进行方程的编写.副反应涉及的参数见表3 、表4 、表5 . ...

... 文献[

19 ]

电导率/(S/m) 3.77×107 — 100 — 6.4×107 文献[19 ] 扩散系数/(m2 /s) — 5×10-13 — 1.45×10-13 — 文献[19 ] 密度/(kg/m3 ) 2700 2328.5 492.16 1347.33 8960 文献[19 ] 比热容cp /[J/(kg· K)] 900 1269.21 1978.16 1437.4 385 文献[19 ] 导热系数/[W/(m· K)] 238 1.58 0.344 1.04 400 文献[19 ] 因为COMSOL自带的电池模块,并没有定义副反应方程,因此这里通过添加“全局常微分和微分代数方程”物理场,进行方程的编写.副反应涉及的参数见表3 、表4 、表5 . ...

... 文献[

19 ]

扩散系数/(m2 /s) — 5×10-13 — 1.45×10-13 — 文献[19 ] 密度/(kg/m3 ) 2700 2328.5 492.16 1347.33 8960 文献[19 ] 比热容cp /[J/(kg· K)] 900 1269.21 1978.16 1437.4 385 文献[19 ] 导热系数/[W/(m· K)] 238 1.58 0.344 1.04 400 文献[19 ] 因为COMSOL自带的电池模块,并没有定义副反应方程,因此这里通过添加“全局常微分和微分代数方程”物理场,进行方程的编写.副反应涉及的参数见表3 、表4 、表5 . ...

... 文献[

19 ]

密度/(kg/m3 ) 2700 2328.5 492.16 1347.33 8960 文献[19 ] 比热容cp /[J/(kg· K)] 900 1269.21 1978.16 1437.4 385 文献[19 ] 导热系数/[W/(m· K)] 238 1.58 0.344 1.04 400 文献[19 ] 因为COMSOL自带的电池模块,并没有定义副反应方程,因此这里通过添加“全局常微分和微分代数方程”物理场,进行方程的编写.副反应涉及的参数见表3 、表4 、表5 . ...

... 文献[

19 ]

比热容cp /[J/(kg· K)] 900 1269.21 1978.16 1437.4 385 文献[19 ] 导热系数/[W/(m· K)] 238 1.58 0.344 1.04 400 文献[19 ] 因为COMSOL自带的电池模块,并没有定义副反应方程,因此这里通过添加“全局常微分和微分代数方程”物理场,进行方程的编写.副反应涉及的参数见表3 、表4 、表5 . ...

... 文献[

19 ]

导热系数/[W/(m· K)] 238 1.58 0.344 1.04 400 文献[19 ] 因为COMSOL自带的电池模块,并没有定义副反应方程,因此这里通过添加“全局常微分和微分代数方程”物理场,进行方程的编写.副反应涉及的参数见表3 、表4 、表5 . ...

... 文献[

19 ]

因为COMSOL自带的电池模块,并没有定义副反应方程,因此这里通过添加“全局常微分和微分代数方程”物理场,进行方程的编写.副反应涉及的参数见表3 、表4 、表5 . ...

13

... 当电池温度到达一定阈值时,其内部材料将发生连锁分解副反应,释放大量的热,最终导致温度不可控上升,引起燃烧爆炸.按阈值温度由低到高,依次列出主要副反应的产热方程如下[19 ] : ...

... Physical and chemical parameters of coupling model

Table 2 参数 铝 正极 隔膜 负极 铜 来源 布鲁格曼曲折指数 — 2.98 2.15 2.5 — 文献[19 ] 电解质初始浓度/(mol/m3 ) — — 1200 — — 文献[19 ] 最大负极容量/(mol/m3 ) — 49000 — 31507 — 文献[19 ] 初始Li+ 浓度/(mol/m3 ) — 4900 — 29932 — COMSOL内置材料 电解质相体积分数 — 0.40 0.6 0.3 — 文献[19 ] 电极相体积分数 — 0.53 — 0.7 — 文献[19 ] 厚度/μm 8 85 20 11 8 文献[19 ] 粒子半径/μm — 2.50 — 2.5 — 文献[19 ] 电导率/(S/m) 3.77×107 — 100 — 6.4×107 文献[19 ] 扩散系数/(m2 /s) — 5×10-13 — 1.45×10-13 — 文献[19 ] 密度/(kg/m3 ) 2700 2328.5 492.16 1347.33 8960 文献[19 ] 比热容cp /[J/(kg· K)] 900 1269.21 1978.16 1437.4 385 文献[19 ] 导热系数/[W/(m· K)] 238 1.58 0.344 1.04 400 文献[19 ]

因为COMSOL自带的电池模块,并没有定义副反应方程,因此这里通过添加“全局常微分和微分代数方程”物理场,进行方程的编写.副反应涉及的参数见表3 、表4 、表5 . ...

... 文献[

19 ]

最大负极容量/(mol/m3 ) — 49000 — 31507 — 文献[19 ] 初始Li+ 浓度/(mol/m3 ) — 4900 — 29932 — COMSOL内置材料 电解质相体积分数 — 0.40 0.6 0.3 — 文献[19 ] 电极相体积分数 — 0.53 — 0.7 — 文献[19 ] 厚度/μm 8 85 20 11 8 文献[19 ] 粒子半径/μm — 2.50 — 2.5 — 文献[19 ] 电导率/(S/m) 3.77×107 — 100 — 6.4×107 文献[19 ] 扩散系数/(m2 /s) — 5×10-13 — 1.45×10-13 — 文献[19 ] 密度/(kg/m3 ) 2700 2328.5 492.16 1347.33 8960 文献[19 ] 比热容cp /[J/(kg· K)] 900 1269.21 1978.16 1437.4 385 文献[19 ] 导热系数/[W/(m· K)] 238 1.58 0.344 1.04 400 文献[19 ] 因为COMSOL自带的电池模块,并没有定义副反应方程,因此这里通过添加“全局常微分和微分代数方程”物理场,进行方程的编写.副反应涉及的参数见表3 、表4 、表5 . ...

... 文献[

19 ]

初始Li+ 浓度/(mol/m3 ) — 4900 — 29932 — COMSOL内置材料 电解质相体积分数 — 0.40 0.6 0.3 — 文献[19 ] 电极相体积分数 — 0.53 — 0.7 — 文献[19 ] 厚度/μm 8 85 20 11 8 文献[19 ] 粒子半径/μm — 2.50 — 2.5 — 文献[19 ] 电导率/(S/m) 3.77×107 — 100 — 6.4×107 文献[19 ] 扩散系数/(m2 /s) — 5×10-13 — 1.45×10-13 — 文献[19 ] 密度/(kg/m3 ) 2700 2328.5 492.16 1347.33 8960 文献[19 ] 比热容cp /[J/(kg· K)] 900 1269.21 1978.16 1437.4 385 文献[19 ] 导热系数/[W/(m· K)] 238 1.58 0.344 1.04 400 文献[19 ] 因为COMSOL自带的电池模块,并没有定义副反应方程,因此这里通过添加“全局常微分和微分代数方程”物理场,进行方程的编写.副反应涉及的参数见表3 、表4 、表5 . ...

... 文献[

19 ]

电极相体积分数 — 0.53 — 0.7 — 文献[19 ] 厚度/μm 8 85 20 11 8 文献[19 ] 粒子半径/μm — 2.50 — 2.5 — 文献[19 ] 电导率/(S/m) 3.77×107 — 100 — 6.4×107 文献[19 ] 扩散系数/(m2 /s) — 5×10-13 — 1.45×10-13 — 文献[19 ] 密度/(kg/m3 ) 2700 2328.5 492.16 1347.33 8960 文献[19 ] 比热容cp /[J/(kg· K)] 900 1269.21 1978.16 1437.4 385 文献[19 ] 导热系数/[W/(m· K)] 238 1.58 0.344 1.04 400 文献[19 ] 因为COMSOL自带的电池模块,并没有定义副反应方程,因此这里通过添加“全局常微分和微分代数方程”物理场,进行方程的编写.副反应涉及的参数见表3 、表4 、表5 . ...

... 文献[

19 ]

厚度/μm 8 85 20 11 8 文献[19 ] 粒子半径/μm — 2.50 — 2.5 — 文献[19 ] 电导率/(S/m) 3.77×107 — 100 — 6.4×107 文献[19 ] 扩散系数/(m2 /s) — 5×10-13 — 1.45×10-13 — 文献[19 ] 密度/(kg/m3 ) 2700 2328.5 492.16 1347.33 8960 文献[19 ] 比热容cp /[J/(kg· K)] 900 1269.21 1978.16 1437.4 385 文献[19 ] 导热系数/[W/(m· K)] 238 1.58 0.344 1.04 400 文献[19 ] 因为COMSOL自带的电池模块,并没有定义副反应方程,因此这里通过添加“全局常微分和微分代数方程”物理场,进行方程的编写.副反应涉及的参数见表3 、表4 、表5 . ...

... 文献[

19 ]

粒子半径/μm — 2.50 — 2.5 — 文献[19 ] 电导率/(S/m) 3.77×107 — 100 — 6.4×107 文献[19 ] 扩散系数/(m2 /s) — 5×10-13 — 1.45×10-13 — 文献[19 ] 密度/(kg/m3 ) 2700 2328.5 492.16 1347.33 8960 文献[19 ] 比热容cp /[J/(kg· K)] 900 1269.21 1978.16 1437.4 385 文献[19 ] 导热系数/[W/(m· K)] 238 1.58 0.344 1.04 400 文献[19 ] 因为COMSOL自带的电池模块,并没有定义副反应方程,因此这里通过添加“全局常微分和微分代数方程”物理场,进行方程的编写.副反应涉及的参数见表3 、表4 、表5 . ...

... 文献[

19 ]

电导率/(S/m) 3.77×107 — 100 — 6.4×107 文献[19 ] 扩散系数/(m2 /s) — 5×10-13 — 1.45×10-13 — 文献[19 ] 密度/(kg/m3 ) 2700 2328.5 492.16 1347.33 8960 文献[19 ] 比热容cp /[J/(kg· K)] 900 1269.21 1978.16 1437.4 385 文献[19 ] 导热系数/[W/(m· K)] 238 1.58 0.344 1.04 400 文献[19 ] 因为COMSOL自带的电池模块,并没有定义副反应方程,因此这里通过添加“全局常微分和微分代数方程”物理场,进行方程的编写.副反应涉及的参数见表3 、表4 、表5 . ...

... 文献[

19 ]

扩散系数/(m2 /s) — 5×10-13 — 1.45×10-13 — 文献[19 ] 密度/(kg/m3 ) 2700 2328.5 492.16 1347.33 8960 文献[19 ] 比热容cp /[J/(kg· K)] 900 1269.21 1978.16 1437.4 385 文献[19 ] 导热系数/[W/(m· K)] 238 1.58 0.344 1.04 400 文献[19 ] 因为COMSOL自带的电池模块,并没有定义副反应方程,因此这里通过添加“全局常微分和微分代数方程”物理场,进行方程的编写.副反应涉及的参数见表3 、表4 、表5 . ...

... 文献[

19 ]

密度/(kg/m3 ) 2700 2328.5 492.16 1347.33 8960 文献[19 ] 比热容cp /[J/(kg· K)] 900 1269.21 1978.16 1437.4 385 文献[19 ] 导热系数/[W/(m· K)] 238 1.58 0.344 1.04 400 文献[19 ] 因为COMSOL自带的电池模块,并没有定义副反应方程,因此这里通过添加“全局常微分和微分代数方程”物理场,进行方程的编写.副反应涉及的参数见表3 、表4 、表5 . ...

... 文献[

19 ]

比热容cp /[J/(kg· K)] 900 1269.21 1978.16 1437.4 385 文献[19 ] 导热系数/[W/(m· K)] 238 1.58 0.344 1.04 400 文献[19 ] 因为COMSOL自带的电池模块,并没有定义副反应方程,因此这里通过添加“全局常微分和微分代数方程”物理场,进行方程的编写.副反应涉及的参数见表3 、表4 、表5 . ...

... 文献[

19 ]

导热系数/[W/(m· K)] 238 1.58 0.344 1.04 400 文献[19 ] 因为COMSOL自带的电池模块,并没有定义副反应方程,因此这里通过添加“全局常微分和微分代数方程”物理场,进行方程的编写.副反应涉及的参数见表3 、表4 、表5 . ...

... 文献[

19 ]

因为COMSOL自带的电池模块,并没有定义副反应方程,因此这里通过添加“全局常微分和微分代数方程”物理场,进行方程的编写.副反应涉及的参数见表3 、表4 、表5 . ...

1

... 新电池一旦开始循环充放电,便会不可避免地出现以容量衰退与内阻增大为主要特征的老化.其中,SEI膜增厚造成的额外膜阻是电池产热功率增加的最主要原因[20 ] . ...

1

... 锂离子电池的电化学模型基于质量守恒,电荷守恒和能量守恒建立,可以在时间和空间维度上对电极微观尺度内发生的包括电子传输、离子传输和电极反应在内的整个电化学过程进行模拟,并计算电池的产热Q .锂离子电池电化学行为,目前预测精度较高的是Newman提出的伪二维(pseudo-two-dimensional,P2D)模型[21 ] ,P2D电化学模型只考虑电极厚度方向上物理和化学现象的差异,而将其在长度和宽度方向分布视为均匀,因此又称为一维模型.锂离子的电化学行为是非常复杂的过程,在实际建模中常常采取一些合理的假设,该模型针对锂离子的嵌入/脱出过程,提出了3条核心假设[22 ] : ...

1

... 锂离子电池的电化学模型基于质量守恒,电荷守恒和能量守恒建立,可以在时间和空间维度上对电极微观尺度内发生的包括电子传输、离子传输和电极反应在内的整个电化学过程进行模拟,并计算电池的产热Q .锂离子电池电化学行为,目前预测精度较高的是Newman提出的伪二维(pseudo-two-dimensional,P2D)模型[21 ] ,P2D电化学模型只考虑电极厚度方向上物理和化学现象的差异,而将其在长度和宽度方向分布视为均匀,因此又称为一维模型.锂离子的电化学行为是非常复杂的过程,在实际建模中常常采取一些合理的假设,该模型针对锂离子的嵌入/脱出过程,提出了3条核心假设[22 ] : ...

1

... 锂离子电池的电化学模型基于质量守恒,电荷守恒和能量守恒建立,可以在时间和空间维度上对电极微观尺度内发生的包括电子传输、离子传输和电极反应在内的整个电化学过程进行模拟,并计算电池的产热Q .锂离子电池电化学行为,目前预测精度较高的是Newman提出的伪二维(pseudo-two-dimensional,P2D)模型[21 ] ,P2D电化学模型只考虑电极厚度方向上物理和化学现象的差异,而将其在长度和宽度方向分布视为均匀,因此又称为一维模型.锂离子的电化学行为是非常复杂的过程,在实际建模中常常采取一些合理的假设,该模型针对锂离子的嵌入/脱出过程,提出了3条核心假设[22 ] : ...

6

... 本文选用三元软包锂离子电池作为研究对象.基于电化学-热失控-热耦合模型,以及COMSOL Multiphysics(COMSOL)软件“锂离子电池”接口模块的设置特点,列出了需要输入的典型参数,见表1 、表2 .除了相关文献[23 ],参数的选取还参考了COMSOL的内置材料库. ...

... Initial values of side reaction calculation parameters

Table 4 参数 初始值 来源 c S E I 0.150 文献[23 ] c n e g 0.750 文献[23 ] z 0 0.033 文献[23 ] α 0.040 文献[23 ] c e l e 1 文献[23 ]

表5 副反应触发阈值 ...

... 文献[

23 ]

z 0 0.033 文献[23 ] α 0.040 文献[23 ] c e l e 1 文献[23 ] 表5 副反应触发阈值 ...

... 文献[

23 ]

α 0.040 文献[23 ] c e l e 1 文献[23 ] 表5 副反应触发阈值 ...

... 文献[

23 ]

c e l e 1 文献[23 ] 表5 副反应触发阈值 ...

6

... 本文选用三元软包锂离子电池作为研究对象.基于电化学-热失控-热耦合模型,以及COMSOL Multiphysics(COMSOL)软件“锂离子电池”接口模块的设置特点,列出了需要输入的典型参数,见表1 、表2 .除了相关文献[23 ],参数的选取还参考了COMSOL的内置材料库. ...

... Initial values of side reaction calculation parameters

Table 4 参数 初始值 来源 c S E I 0.150 文献[23 ] c n e g 0.750 文献[23 ] z 0 0.033 文献[23 ] α 0.040 文献[23 ] c e l e 1 文献[23 ]

表5 副反应触发阈值 ...

... 文献[

23 ]

z 0 0.033 文献[23 ] α 0.040 文献[23 ] c e l e 1 文献[23 ] 表5 副反应触发阈值 ...

... 文献[

23 ]

α 0.040 文献[23 ] c e l e 1 文献[23 ] 表5 副反应触发阈值 ...

... 文献[

23 ]

c e l e 1 文献[23 ] 表5 副反应触发阈值 ...

8

... Calculation parameters of side effects

Table 3 参数 SEI膜 负极-电解液 正极-电解液 电解液 来源 频率因子A /(1/s) 1.7×1015 2.5×1013 6.7×1013 5.14×1025 文献[24 ] 活化能E a /(J/mol) 1.4×105 1.4×105 1.4×105 2.7×105 文献[24 ] 放热量H /(J/kg) 2.57×105 1.7×106 3.15×105 1.6×105 文献[24 ] 材料密度W /(kg/m3 ) 6.1×102 6.1×102 9.25×102 5×102 文献[24 ]

表4 副反应计算参数初始值 ...

... 文献[

24 ]

放热量H /(J/kg) 2.57×105 1.7×106 3.15×105 1.6×105 文献[24 ] 材料密度W /(kg/m3 ) 6.1×102 6.1×102 9.25×102 5×102 文献[24 ] 表4 副反应计算参数初始值 ...

... 文献[

24 ]

材料密度W /(kg/m3 ) 6.1×102 6.1×102 9.25×102 5×102 文献[24 ] 表4 副反应计算参数初始值 ...

... 文献[

24 ]

表4 副反应计算参数初始值 ...

... Trigger threshold of side reaction

Table 5 反应类别 反应起始温度/℃ 来源 SEI膜分解 80 文献[24 ] 负极-电解液反应 120 文献[24 ] 正极-电解液反应 200 文献[24 ] 电解液分解 250 文献[24 ]

考虑电池实际的多层结构,针对材料物性参数中的密度、比热容以及导热系数进行了加权平均,具体计算公式分别为 ...

... 文献[

24 ]

正极-电解液反应 200 文献[24 ] 电解液分解 250 文献[24 ] 考虑电池实际的多层结构,针对材料物性参数中的密度、比热容以及导热系数进行了加权平均,具体计算公式分别为 ...

... 文献[

24 ]

电解液分解 250 文献[24 ] 考虑电池实际的多层结构,针对材料物性参数中的密度、比热容以及导热系数进行了加权平均,具体计算公式分别为 ...

... 文献[

24 ]

考虑电池实际的多层结构,针对材料物性参数中的密度、比热容以及导热系数进行了加权平均,具体计算公式分别为 ...

8

... Calculation parameters of side effects

Table 3 参数 SEI膜 负极-电解液 正极-电解液 电解液 来源 频率因子A /(1/s) 1.7×1015 2.5×1013 6.7×1013 5.14×1025 文献[24 ] 活化能E a /(J/mol) 1.4×105 1.4×105 1.4×105 2.7×105 文献[24 ] 放热量H /(J/kg) 2.57×105 1.7×106 3.15×105 1.6×105 文献[24 ] 材料密度W /(kg/m3 ) 6.1×102 6.1×102 9.25×102 5×102 文献[24 ]

表4 副反应计算参数初始值 ...

... 文献[

24 ]

放热量H /(J/kg) 2.57×105 1.7×106 3.15×105 1.6×105 文献[24 ] 材料密度W /(kg/m3 ) 6.1×102 6.1×102 9.25×102 5×102 文献[24 ] 表4 副反应计算参数初始值 ...

... 文献[

24 ]

材料密度W /(kg/m3 ) 6.1×102 6.1×102 9.25×102 5×102 文献[24 ] 表4 副反应计算参数初始值 ...

... 文献[

24 ]

表4 副反应计算参数初始值 ...

... Trigger threshold of side reaction

Table 5 反应类别 反应起始温度/℃ 来源 SEI膜分解 80 文献[24 ] 负极-电解液反应 120 文献[24 ] 正极-电解液反应 200 文献[24 ] 电解液分解 250 文献[24 ]

考虑电池实际的多层结构,针对材料物性参数中的密度、比热容以及导热系数进行了加权平均,具体计算公式分别为 ...

... 文献[

24 ]

正极-电解液反应 200 文献[24 ] 电解液分解 250 文献[24 ] 考虑电池实际的多层结构,针对材料物性参数中的密度、比热容以及导热系数进行了加权平均,具体计算公式分别为 ...

... 文献[

24 ]

电解液分解 250 文献[24 ] 考虑电池实际的多层结构,针对材料物性参数中的密度、比热容以及导热系数进行了加权平均,具体计算公式分别为 ...

... 文献[

24 ]

考虑电池实际的多层结构,针对材料物性参数中的密度、比热容以及导热系数进行了加权平均,具体计算公式分别为 ...

1

... 锂离子电池的老化机理非常复杂,根据不同物理和化学现象造成的后果可将电池的老化模式分为三类:电导率损失(conductivity loss,CL)、锂离子存量损失(loss of lithium inventory,LLI)、活性材料损失(loss of active material,LAM).其中,电导率损失是集流体腐蚀、黏结剂分解等现象导致,其结果是锂电池欧姆内阻增大,电池产热增加;锂离子存量损失则是由析锂和锂枝晶生长、SEI膜生长和分解以及电解液分解等反应造成,电池的SEI膜阻会随着电池老化不断加厚,达到反应温度产生大量的热;活性材料损失则会因为电极活性颗粒破碎、结构衰变,材料形变,黏结液分解等发生,造成电极容纳锂离子的含量降低,造成容量损失[11 ] .此外,在不同温度下循环,电池的老化模式也有所区别,而在20 ℃进行充放电循环,需要考虑锂离子存量损失模型.而根据已有研究,发生锂离子存量损失最主要的原因是发生了SEI膜增厚的副反应,本文也仅考虑此反应.对于析锂等副反应,可以合理设计电池的结构,能够有效缓解电池的析锂[25 ] . ...

1

... 锂离子电池的老化机理非常复杂,根据不同物理和化学现象造成的后果可将电池的老化模式分为三类:电导率损失(conductivity loss,CL)、锂离子存量损失(loss of lithium inventory,LLI)、活性材料损失(loss of active material,LAM).其中,电导率损失是集流体腐蚀、黏结剂分解等现象导致,其结果是锂电池欧姆内阻增大,电池产热增加;锂离子存量损失则是由析锂和锂枝晶生长、SEI膜生长和分解以及电解液分解等反应造成,电池的SEI膜阻会随着电池老化不断加厚,达到反应温度产生大量的热;活性材料损失则会因为电极活性颗粒破碎、结构衰变,材料形变,黏结液分解等发生,造成电极容纳锂离子的含量降低,造成容量损失[11 ] .此外,在不同温度下循环,电池的老化模式也有所区别,而在20 ℃进行充放电循环,需要考虑锂离子存量损失模型.而根据已有研究,发生锂离子存量损失最主要的原因是发生了SEI膜增厚的副反应,本文也仅考虑此反应.对于析锂等副反应,可以合理设计电池的结构,能够有效缓解电池的析锂[25 ] . ...

1

... 记电池隔膜的熔点为T sep ,在带有风险指数的温升曲线图上,根据T sep 的到达时刻可得到对应的临界风险指数β sep ,比如,隔膜材料为聚丙烯(PP)时,对应有T sep =160 ℃,β sep ≈2.83[26 ] ;记未考虑隔膜熔断时的热失控发生临界温度为T p ,其对应的临界风险指数为β p ,据图9 (c),分别有T p =200 ℃左右,β p 值则在3.21~3.70之间.取二者其中的最小值作为风险指数β .风险指数的提出使老化致电池热失控的预测防治无需再凭借软件的存在,充分满足了日常使用过程中进行安全检查的便捷性需求. ...

1

... 记电池隔膜的熔点为T sep ,在带有风险指数的温升曲线图上,根据T sep 的到达时刻可得到对应的临界风险指数β sep ,比如,隔膜材料为聚丙烯(PP)时,对应有T sep =160 ℃,β sep ≈2.83[26 ] ;记未考虑隔膜熔断时的热失控发生临界温度为T p ,其对应的临界风险指数为β p ,据图9 (c),分别有T p =200 ℃左右,β p 值则在3.21~3.70之间.取二者其中的最小值作为风险指数β .风险指数的提出使老化致电池热失控的预测防治无需再凭借软件的存在,充分满足了日常使用过程中进行安全检查的便捷性需求. ...