图1

潜热储存单元简化几何模型

Fig. 1

Simplified geometric model of latent heat storage unit

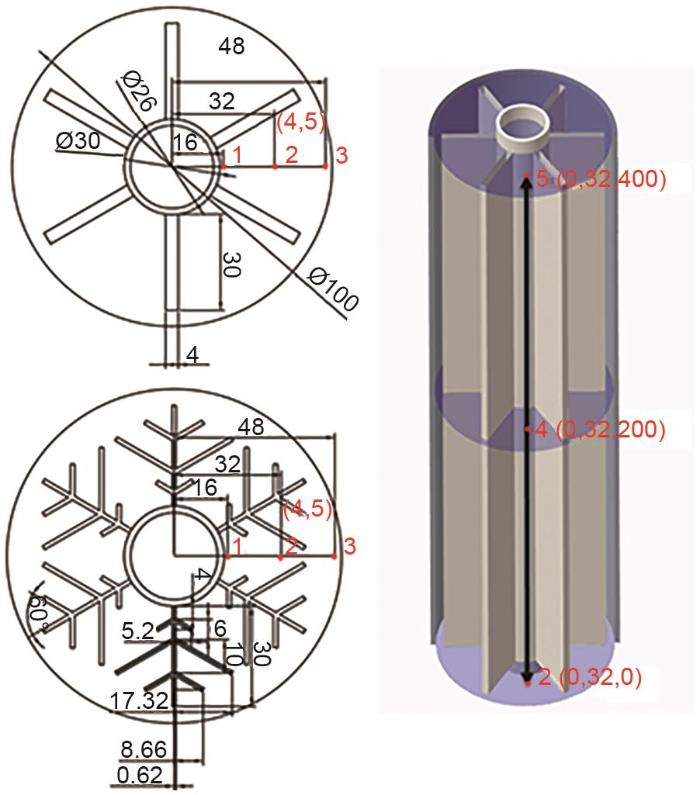

图2

两种翅片结构及温度测量点

Fig. 2

Two fin structures and temperature measurement points

图3

时间及空间步长独立性验证

Fig. 3

Space and time step independent verification

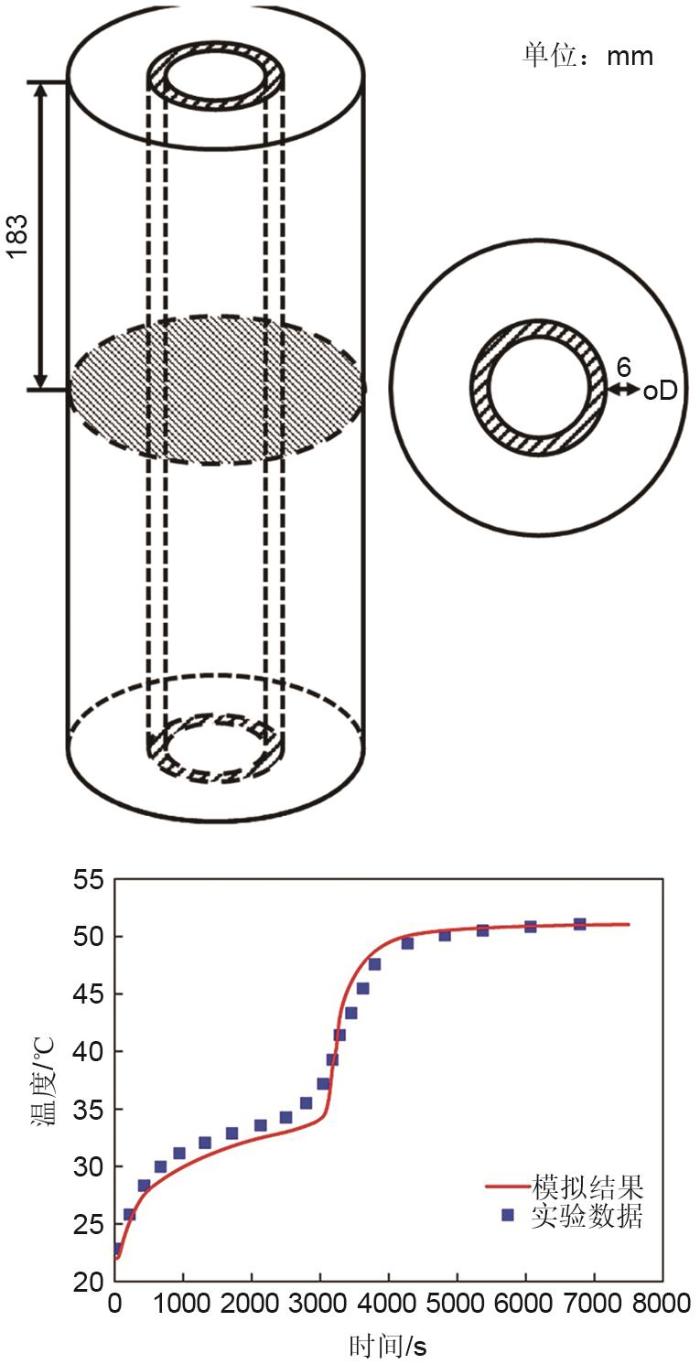

图4

实验数据与模拟结果对比

Fig. 4

Comparison of experimental data and simulation result

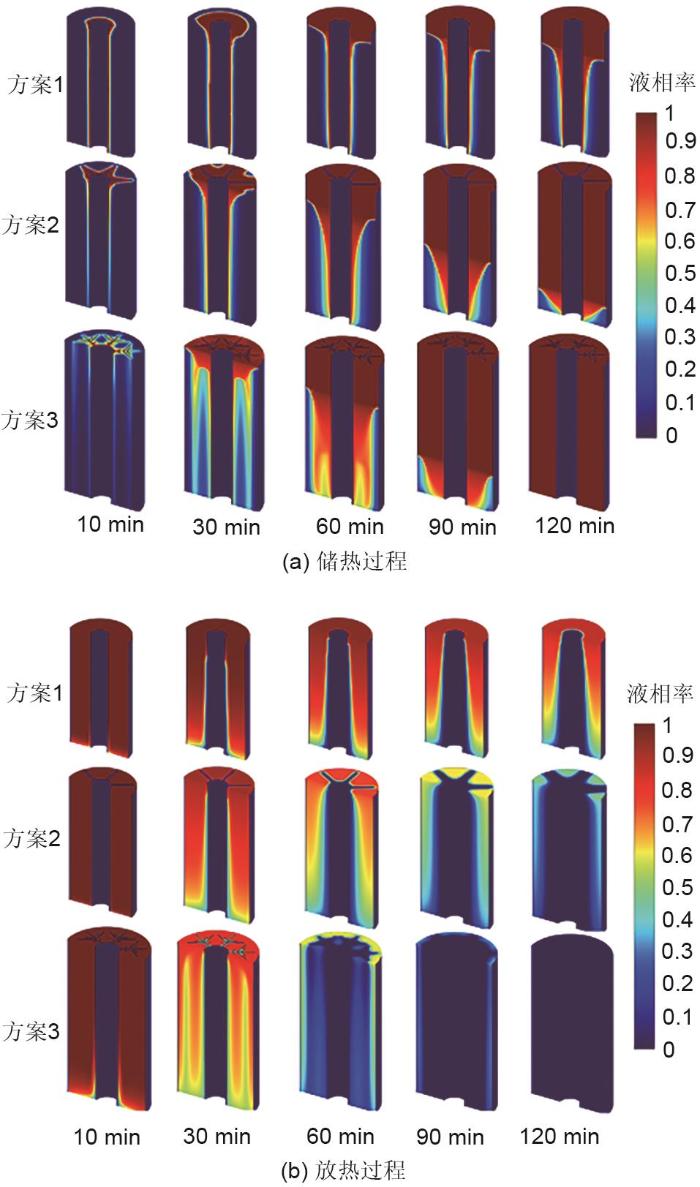

图5

不同翅片结构储热和放热过程固-液相界面演化过程

Fig. 5

Evolution process of solid-liquid interface during heat storage and release with different fin structures

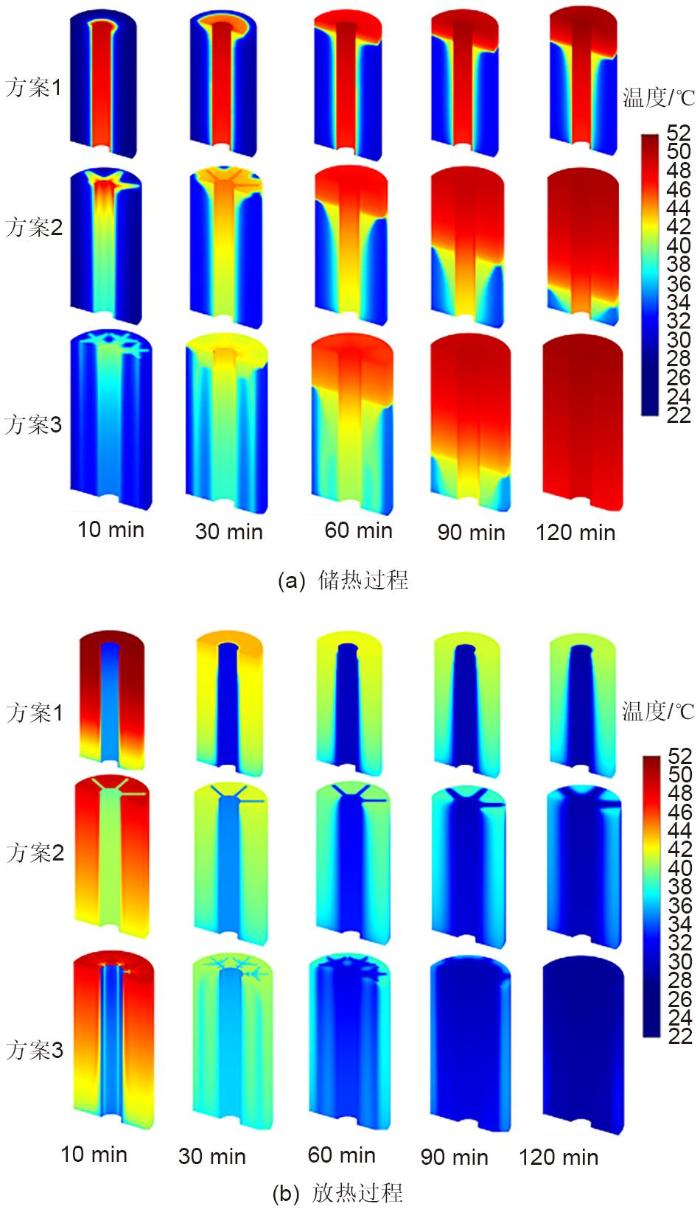

图6

不同翅片结构储热和放热过程温度分布云图

Fig. 6

Temperature distribution cloud diagrams of different fin structures during heat storage and heat release

图7

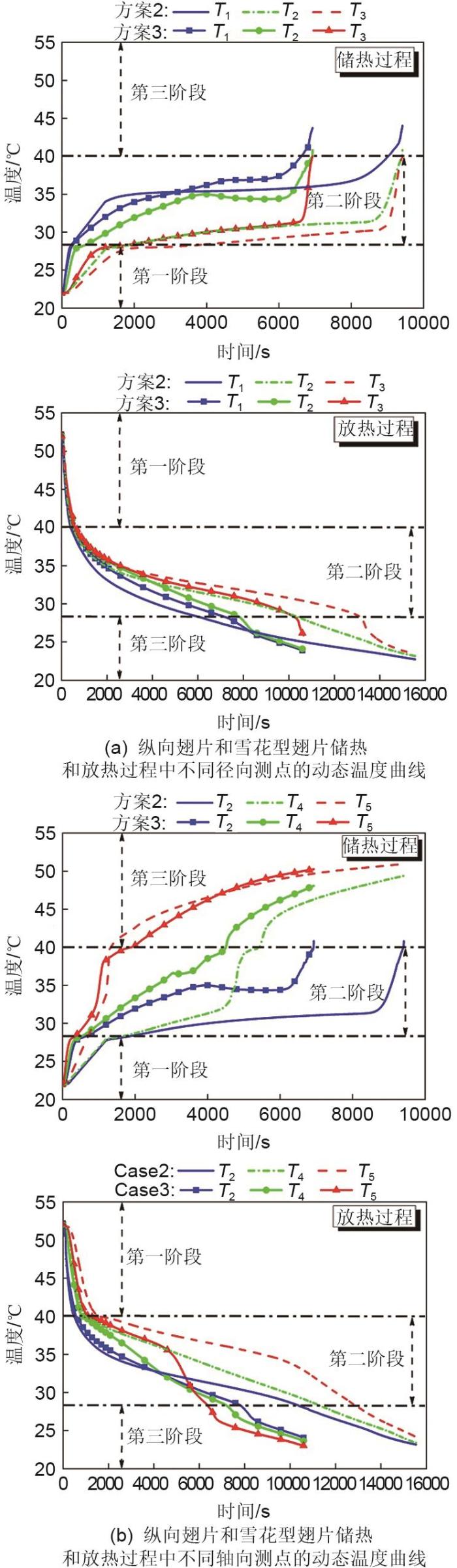

不同翅片结构储热和放热过程动态温度曲线

Fig. 7

Dynamic temperature curves of heat storage and heat release processes with different fin structures

图8

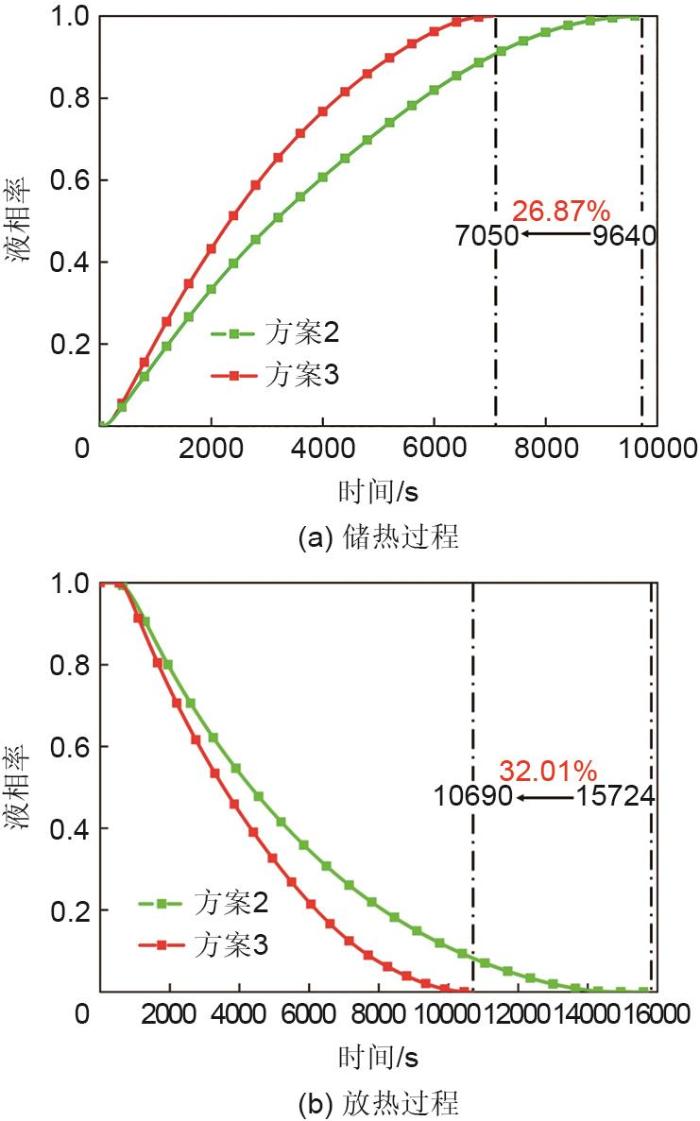

纵向翅片和雪花型翅片储热和放热过程液相率随时间变化

Fig. 8

Longitudinal fin and snowflake-shaped fin heat storage and heat release process liquid phase rate changes with time

图9

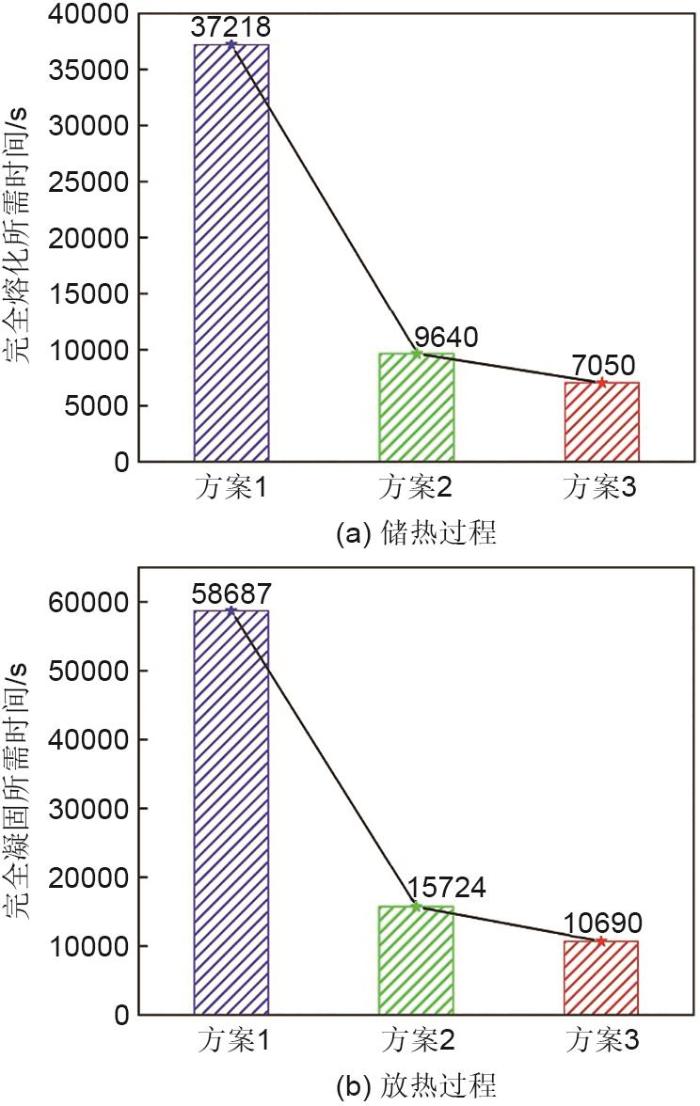

不同翅片结构完全熔化/ 凝固时间对比

Fig. 9

Comparison of complete melting/solidification time of different fin structures

图10

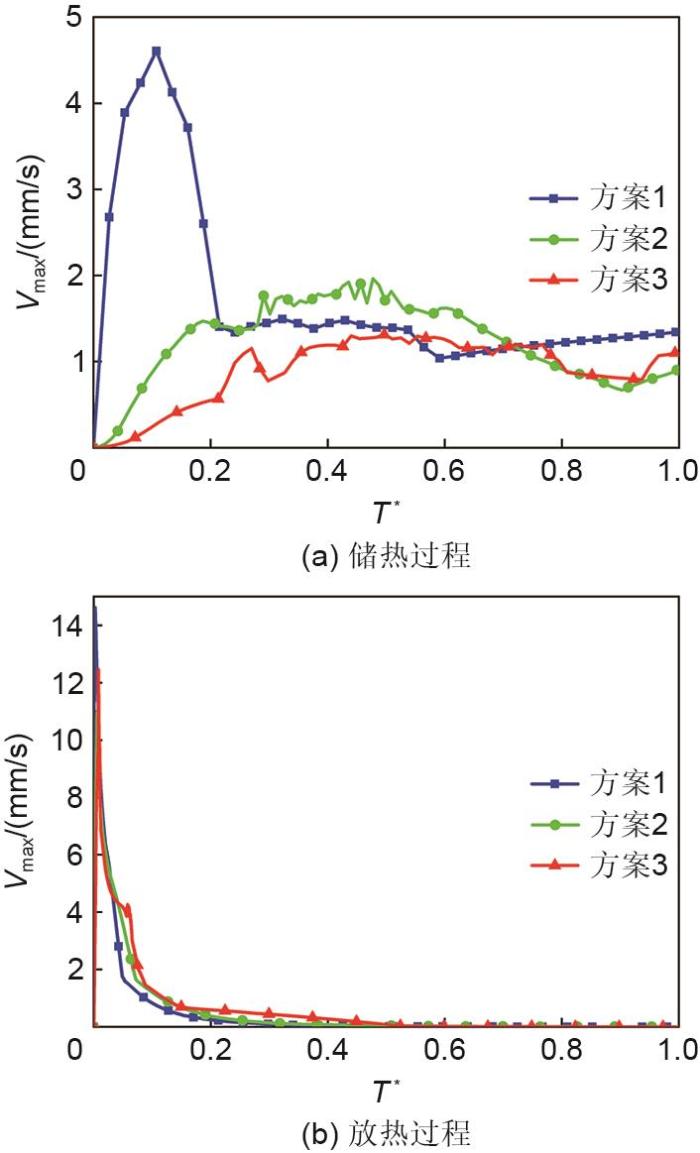

不同翅片结构储热和放热过程相变材料最大速度随T*

Fig. 10

Maximum velocities of phase change materials vary with T * during heat storage and heat release processes with different fin structures

图11

不同翅片结构储热和放热过程相变材料最大速度的积分平均值

Fig. 11

Integral average value of maximum speed of phase change material in heat storage and heat release process with different fin structure

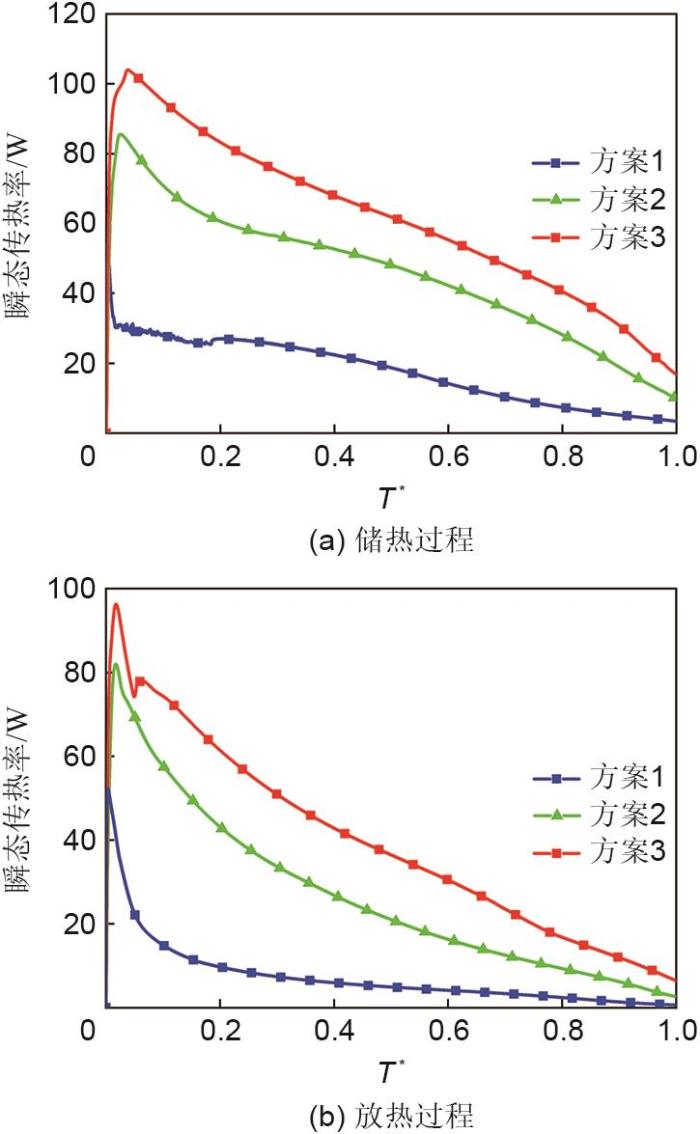

图12

不同翅片结构储热和放热过程相变材料瞬态传热率的比较

Fig. 12

Comparison of transient heat transfer rates of phase change materials during heat storage and heat release with different fin structures

[1]

新华社. 习近平在第七十五届联合国大会一般性辩论上发表重要讲话[EB/OL]. (2020-09-22)[2021-07-16]. http://www.gov.cn/xinwen/2020-09/22/content_5546168.htm.

[本文引用: 1]

[2]

胥义, 刘道平. 固液相变蓄热技术的研究进展[J]. 节能, 2002(12): 3-7.

[本文引用: 1]

XU Y, LIU D P. Research progress of solid-liquid phase change heat storage technology[J]. Energy Conservation, 2002 (12): 3-7.

[本文引用: 1]

[3]

徐治国, 赵长颖, 纪育楠, 等. 中低温相变蓄热的研究进展[J]. 储能科学与技术, 2014, 3(3): 179-190.

[本文引用: 1]

XU Z G, ZHAO C Y, JI Y N, et al. Research progress of phase change heat storage at medium and low temperature[J]. Energy Storage Science and Technology, 2014, 3(3): 179-190.

[本文引用: 1]

[4]

CHEN Y P, WU L Y, ZHANG L. Dynamic behaviors of double emulsion formation in a flow-focusing device[J]. International Journal of Heat & Mass Transfer, 2015, 82: 42-50.

[本文引用: 1]

[5]

ZHANG C B, GAO W, ZHAO Y J, et al. Microfluidic generation of self-contained multicomponent microcapsules for self-healing materials[J]. Applied Physics Letters, 2018, 113(20): 203702.

[本文引用: 1]

[6]

PIZZOLATO A, SHARMA A, GE R H, et al. Maximization of performance in multi-tube latent heat storage-optimization of fins topology, effect of materials selection and flow arrangements[J]. Energy, 2019, 203(2020): 114797.

[本文引用: 1]

[7]

ARICI M, TÜTÜNCÜ E, YILDIZ Ç, et al. Enhancement of PCM melting rate via internal fin and nanoparticles[J]. International Journal of Heat and Mass Transfer, 2020, 156(2020): 119845.

[本文引用: 1]

[8]

ZHOU B, CAI P, CHEN Y P. Interfacial mass transfer of water for fluorobenzene/aqueous solution system in double emulsion[J]. International Journal of Heat and Mass Transfer, 2019, 145(2019): 118690.

[本文引用: 1]

[9]

高轩. Y型纵翅片管式相变蓄热过程模拟与优化[D]. 兰州: 兰州理工大学, 2016.

[本文引用: 1]

GAO X. Simulation and optimization of Y-shaped longitudinal fin tube phase change heat storage process[D]. Lanzhou: Lanzhou University of Technology, 2016.

[本文引用: 1]

[10]

SCIACOVELLI A, GAGLIARDI F, VERDA V. Maximization of performance of a PCM latent heat storage system with innovative fins[J]. Applied Energy, 2015, 137: 707-715.

[本文引用: 1]

[11]

YU C, WU S C, HUANG Y P, et al. Charging performance optimization of a latent heat storage unit with fractal tree-like fins[J]. The Journal of Energy Storage, 2020, 30: 101498.

[本文引用: 1]

[12]

ZHANG C B, LI J, CHEN Y P. Improving the energy discharging performance of a latent heat storage (LHS) unit using fractal-tree-shaped fins[J]. Applied Energy, 2020, 259: 114102.

[本文引用: 1]

[13]

罗新梅, 古家安. 不同长径比的分形肋片强化PCM熔化传热数值分析[J]. 储能科学与技术, 2021, 10(2): 523-533.

[本文引用: 1]

LUO X M, GU J A. Numerical analysis of fractal fins with different aspect ratios to enhance PCM melting heat transfer[J]. Energy Storage Science and Technology, 2021, 10(2): 523-533.

[本文引用: 1]

[14]

LONGEON M, SOUPART A, FOURMIGUÉ J-F, et al. Experimental and numerical study of annular PCM storage in the presence of natural convection[J]. Applied Energy, 2013, 112: 175-184.

[本文引用: 2]

[15]

JI C Z, QIN Z, DUBEY S, et al. Simulation on PCM melting enhancement with double-fin length arrangements in a rectangular enclosure induced by natural convection[J]. International Journal of Heat and Mass Transfer, 2018, 127: 255-265.

[本文引用: 1]

1

... 未来世界一次能源消费结构将趋于清洁、低碳和多元化方向发展.我国制定了“二氧化碳排放量于2030年前达到峰值,2060年前实现碳中和”的减排目标[1 ] .提高传统化石能源的利用效率和增大可再生能源的消费比例是实现这一目标的主要策略.然而,由于可再生能源存在波动性和不稳定性,致使其在能源供需之间存在时间、空间和强度上的不匹配问题.储热技术可以很好地解决这一问题,常见的储热技术可分为显热储存、潜热储存和化学热储存三种方式[2 ] . ...

1

... 未来世界一次能源消费结构将趋于清洁、低碳和多元化方向发展.我国制定了“二氧化碳排放量于2030年前达到峰值,2060年前实现碳中和”的减排目标[1 ] .提高传统化石能源的利用效率和增大可再生能源的消费比例是实现这一目标的主要策略.然而,由于可再生能源存在波动性和不稳定性,致使其在能源供需之间存在时间、空间和强度上的不匹配问题.储热技术可以很好地解决这一问题,常见的储热技术可分为显热储存、潜热储存和化学热储存三种方式[2 ] . ...

1

... 未来世界一次能源消费结构将趋于清洁、低碳和多元化方向发展.我国制定了“二氧化碳排放量于2030年前达到峰值,2060年前实现碳中和”的减排目标[1 ] .提高传统化石能源的利用效率和增大可再生能源的消费比例是实现这一目标的主要策略.然而,由于可再生能源存在波动性和不稳定性,致使其在能源供需之间存在时间、空间和强度上的不匹配问题.储热技术可以很好地解决这一问题,常见的储热技术可分为显热储存、潜热储存和化学热储存三种方式[2 ] . ...

1

... 近年来,潜热技术凭借其储热密度大、储/放热温度波动小、成本低廉等优势在平衡能源供需的领域中得到了广泛关注[3 ] .但是,现有的相变材料均存在热导率低这一严重缺陷,致使其储/放热过程十分缓慢,无法满足能源系统正常运行所需要的储/放热速率.因此,提高相变储热单元的储/放热速率是大规模利用和推广可再生能源的关键.提高相变储热单元换热性能的措施主要可分为:使用宏/微观封装相变材料[4 ] 、使用多级相变材料[5 ] 、增大换热面积[6 ] 和添加高热导率材料[7 -8 ] .其中,通过安装翅片增大换热面积是一种方便有效且成本低廉的方法.因此,在储能单元小型化的趋势下,设计优化翅片结构成为提高潜热储存单元性能的研究热点之一.高轩[9 ] 在储热单元中添加了Y型翅片,并通过数值模拟方法研究了其储热过程,发现与无翅片相比,完全熔化时间可节省44%.另外,Sciacovelli等[10 ] 改造了一种新型Y型翅片来提高管壳式相变储热单元的换热性能,并对其结构参数进行了优化,结果表明经过优化之后的Y型翅片可使储热单元的放热效率提升24%.近年来,许多学者通过改变翅片的几何结构提高传热效率.Yu等[11 ] 建立了带有树状翅片的管壳式潜热储存单元模型,对其储热过程进行了数值模拟研究.发现与同样占储热单元体积分数10%的纵向翅片相比,最优结构的树状翅片可使完全熔化时间缩短26.7%,平均储热速率提高45.4%,这类采用以点到面的延伸方式开始逐渐被开发并用于增强潜热储存单元的储/放热性能.Zhang等[12 ] 提出了一种多级分形树状翅片来增强潜热储热单元的放热速率.结果表明,与具有径向翅片的储热单元相比,多级分形树状翅片可使熔化和凝固时间分别缩短4.4%和66.2%.罗新梅等[13 ] 模拟了分形肋片换热器中相变材料熔化传热过程,研究了分形肋片强化相变传热的规律,发现了在相同无量纲时刻,随着长径比增加,相变材料温度分布的均匀性越好. ...

1

... 近年来,潜热技术凭借其储热密度大、储/放热温度波动小、成本低廉等优势在平衡能源供需的领域中得到了广泛关注[3 ] .但是,现有的相变材料均存在热导率低这一严重缺陷,致使其储/放热过程十分缓慢,无法满足能源系统正常运行所需要的储/放热速率.因此,提高相变储热单元的储/放热速率是大规模利用和推广可再生能源的关键.提高相变储热单元换热性能的措施主要可分为:使用宏/微观封装相变材料[4 ] 、使用多级相变材料[5 ] 、增大换热面积[6 ] 和添加高热导率材料[7 -8 ] .其中,通过安装翅片增大换热面积是一种方便有效且成本低廉的方法.因此,在储能单元小型化的趋势下,设计优化翅片结构成为提高潜热储存单元性能的研究热点之一.高轩[9 ] 在储热单元中添加了Y型翅片,并通过数值模拟方法研究了其储热过程,发现与无翅片相比,完全熔化时间可节省44%.另外,Sciacovelli等[10 ] 改造了一种新型Y型翅片来提高管壳式相变储热单元的换热性能,并对其结构参数进行了优化,结果表明经过优化之后的Y型翅片可使储热单元的放热效率提升24%.近年来,许多学者通过改变翅片的几何结构提高传热效率.Yu等[11 ] 建立了带有树状翅片的管壳式潜热储存单元模型,对其储热过程进行了数值模拟研究.发现与同样占储热单元体积分数10%的纵向翅片相比,最优结构的树状翅片可使完全熔化时间缩短26.7%,平均储热速率提高45.4%,这类采用以点到面的延伸方式开始逐渐被开发并用于增强潜热储存单元的储/放热性能.Zhang等[12 ] 提出了一种多级分形树状翅片来增强潜热储热单元的放热速率.结果表明,与具有径向翅片的储热单元相比,多级分形树状翅片可使熔化和凝固时间分别缩短4.4%和66.2%.罗新梅等[13 ] 模拟了分形肋片换热器中相变材料熔化传热过程,研究了分形肋片强化相变传热的规律,发现了在相同无量纲时刻,随着长径比增加,相变材料温度分布的均匀性越好. ...

1

... 近年来,潜热技术凭借其储热密度大、储/放热温度波动小、成本低廉等优势在平衡能源供需的领域中得到了广泛关注[3 ] .但是,现有的相变材料均存在热导率低这一严重缺陷,致使其储/放热过程十分缓慢,无法满足能源系统正常运行所需要的储/放热速率.因此,提高相变储热单元的储/放热速率是大规模利用和推广可再生能源的关键.提高相变储热单元换热性能的措施主要可分为:使用宏/微观封装相变材料[4 ] 、使用多级相变材料[5 ] 、增大换热面积[6 ] 和添加高热导率材料[7 -8 ] .其中,通过安装翅片增大换热面积是一种方便有效且成本低廉的方法.因此,在储能单元小型化的趋势下,设计优化翅片结构成为提高潜热储存单元性能的研究热点之一.高轩[9 ] 在储热单元中添加了Y型翅片,并通过数值模拟方法研究了其储热过程,发现与无翅片相比,完全熔化时间可节省44%.另外,Sciacovelli等[10 ] 改造了一种新型Y型翅片来提高管壳式相变储热单元的换热性能,并对其结构参数进行了优化,结果表明经过优化之后的Y型翅片可使储热单元的放热效率提升24%.近年来,许多学者通过改变翅片的几何结构提高传热效率.Yu等[11 ] 建立了带有树状翅片的管壳式潜热储存单元模型,对其储热过程进行了数值模拟研究.发现与同样占储热单元体积分数10%的纵向翅片相比,最优结构的树状翅片可使完全熔化时间缩短26.7%,平均储热速率提高45.4%,这类采用以点到面的延伸方式开始逐渐被开发并用于增强潜热储存单元的储/放热性能.Zhang等[12 ] 提出了一种多级分形树状翅片来增强潜热储热单元的放热速率.结果表明,与具有径向翅片的储热单元相比,多级分形树状翅片可使熔化和凝固时间分别缩短4.4%和66.2%.罗新梅等[13 ] 模拟了分形肋片换热器中相变材料熔化传热过程,研究了分形肋片强化相变传热的规律,发现了在相同无量纲时刻,随着长径比增加,相变材料温度分布的均匀性越好. ...

1

... 近年来,潜热技术凭借其储热密度大、储/放热温度波动小、成本低廉等优势在平衡能源供需的领域中得到了广泛关注[3 ] .但是,现有的相变材料均存在热导率低这一严重缺陷,致使其储/放热过程十分缓慢,无法满足能源系统正常运行所需要的储/放热速率.因此,提高相变储热单元的储/放热速率是大规模利用和推广可再生能源的关键.提高相变储热单元换热性能的措施主要可分为:使用宏/微观封装相变材料[4 ] 、使用多级相变材料[5 ] 、增大换热面积[6 ] 和添加高热导率材料[7 -8 ] .其中,通过安装翅片增大换热面积是一种方便有效且成本低廉的方法.因此,在储能单元小型化的趋势下,设计优化翅片结构成为提高潜热储存单元性能的研究热点之一.高轩[9 ] 在储热单元中添加了Y型翅片,并通过数值模拟方法研究了其储热过程,发现与无翅片相比,完全熔化时间可节省44%.另外,Sciacovelli等[10 ] 改造了一种新型Y型翅片来提高管壳式相变储热单元的换热性能,并对其结构参数进行了优化,结果表明经过优化之后的Y型翅片可使储热单元的放热效率提升24%.近年来,许多学者通过改变翅片的几何结构提高传热效率.Yu等[11 ] 建立了带有树状翅片的管壳式潜热储存单元模型,对其储热过程进行了数值模拟研究.发现与同样占储热单元体积分数10%的纵向翅片相比,最优结构的树状翅片可使完全熔化时间缩短26.7%,平均储热速率提高45.4%,这类采用以点到面的延伸方式开始逐渐被开发并用于增强潜热储存单元的储/放热性能.Zhang等[12 ] 提出了一种多级分形树状翅片来增强潜热储热单元的放热速率.结果表明,与具有径向翅片的储热单元相比,多级分形树状翅片可使熔化和凝固时间分别缩短4.4%和66.2%.罗新梅等[13 ] 模拟了分形肋片换热器中相变材料熔化传热过程,研究了分形肋片强化相变传热的规律,发现了在相同无量纲时刻,随着长径比增加,相变材料温度分布的均匀性越好. ...

1

... 近年来,潜热技术凭借其储热密度大、储/放热温度波动小、成本低廉等优势在平衡能源供需的领域中得到了广泛关注[3 ] .但是,现有的相变材料均存在热导率低这一严重缺陷,致使其储/放热过程十分缓慢,无法满足能源系统正常运行所需要的储/放热速率.因此,提高相变储热单元的储/放热速率是大规模利用和推广可再生能源的关键.提高相变储热单元换热性能的措施主要可分为:使用宏/微观封装相变材料[4 ] 、使用多级相变材料[5 ] 、增大换热面积[6 ] 和添加高热导率材料[7 -8 ] .其中,通过安装翅片增大换热面积是一种方便有效且成本低廉的方法.因此,在储能单元小型化的趋势下,设计优化翅片结构成为提高潜热储存单元性能的研究热点之一.高轩[9 ] 在储热单元中添加了Y型翅片,并通过数值模拟方法研究了其储热过程,发现与无翅片相比,完全熔化时间可节省44%.另外,Sciacovelli等[10 ] 改造了一种新型Y型翅片来提高管壳式相变储热单元的换热性能,并对其结构参数进行了优化,结果表明经过优化之后的Y型翅片可使储热单元的放热效率提升24%.近年来,许多学者通过改变翅片的几何结构提高传热效率.Yu等[11 ] 建立了带有树状翅片的管壳式潜热储存单元模型,对其储热过程进行了数值模拟研究.发现与同样占储热单元体积分数10%的纵向翅片相比,最优结构的树状翅片可使完全熔化时间缩短26.7%,平均储热速率提高45.4%,这类采用以点到面的延伸方式开始逐渐被开发并用于增强潜热储存单元的储/放热性能.Zhang等[12 ] 提出了一种多级分形树状翅片来增强潜热储热单元的放热速率.结果表明,与具有径向翅片的储热单元相比,多级分形树状翅片可使熔化和凝固时间分别缩短4.4%和66.2%.罗新梅等[13 ] 模拟了分形肋片换热器中相变材料熔化传热过程,研究了分形肋片强化相变传热的规律,发现了在相同无量纲时刻,随着长径比增加,相变材料温度分布的均匀性越好. ...

1

... 近年来,潜热技术凭借其储热密度大、储/放热温度波动小、成本低廉等优势在平衡能源供需的领域中得到了广泛关注[3 ] .但是,现有的相变材料均存在热导率低这一严重缺陷,致使其储/放热过程十分缓慢,无法满足能源系统正常运行所需要的储/放热速率.因此,提高相变储热单元的储/放热速率是大规模利用和推广可再生能源的关键.提高相变储热单元换热性能的措施主要可分为:使用宏/微观封装相变材料[4 ] 、使用多级相变材料[5 ] 、增大换热面积[6 ] 和添加高热导率材料[7 -8 ] .其中,通过安装翅片增大换热面积是一种方便有效且成本低廉的方法.因此,在储能单元小型化的趋势下,设计优化翅片结构成为提高潜热储存单元性能的研究热点之一.高轩[9 ] 在储热单元中添加了Y型翅片,并通过数值模拟方法研究了其储热过程,发现与无翅片相比,完全熔化时间可节省44%.另外,Sciacovelli等[10 ] 改造了一种新型Y型翅片来提高管壳式相变储热单元的换热性能,并对其结构参数进行了优化,结果表明经过优化之后的Y型翅片可使储热单元的放热效率提升24%.近年来,许多学者通过改变翅片的几何结构提高传热效率.Yu等[11 ] 建立了带有树状翅片的管壳式潜热储存单元模型,对其储热过程进行了数值模拟研究.发现与同样占储热单元体积分数10%的纵向翅片相比,最优结构的树状翅片可使完全熔化时间缩短26.7%,平均储热速率提高45.4%,这类采用以点到面的延伸方式开始逐渐被开发并用于增强潜热储存单元的储/放热性能.Zhang等[12 ] 提出了一种多级分形树状翅片来增强潜热储热单元的放热速率.结果表明,与具有径向翅片的储热单元相比,多级分形树状翅片可使熔化和凝固时间分别缩短4.4%和66.2%.罗新梅等[13 ] 模拟了分形肋片换热器中相变材料熔化传热过程,研究了分形肋片强化相变传热的规律,发现了在相同无量纲时刻,随着长径比增加,相变材料温度分布的均匀性越好. ...

1

... 近年来,潜热技术凭借其储热密度大、储/放热温度波动小、成本低廉等优势在平衡能源供需的领域中得到了广泛关注[3 ] .但是,现有的相变材料均存在热导率低这一严重缺陷,致使其储/放热过程十分缓慢,无法满足能源系统正常运行所需要的储/放热速率.因此,提高相变储热单元的储/放热速率是大规模利用和推广可再生能源的关键.提高相变储热单元换热性能的措施主要可分为:使用宏/微观封装相变材料[4 ] 、使用多级相变材料[5 ] 、增大换热面积[6 ] 和添加高热导率材料[7 -8 ] .其中,通过安装翅片增大换热面积是一种方便有效且成本低廉的方法.因此,在储能单元小型化的趋势下,设计优化翅片结构成为提高潜热储存单元性能的研究热点之一.高轩[9 ] 在储热单元中添加了Y型翅片,并通过数值模拟方法研究了其储热过程,发现与无翅片相比,完全熔化时间可节省44%.另外,Sciacovelli等[10 ] 改造了一种新型Y型翅片来提高管壳式相变储热单元的换热性能,并对其结构参数进行了优化,结果表明经过优化之后的Y型翅片可使储热单元的放热效率提升24%.近年来,许多学者通过改变翅片的几何结构提高传热效率.Yu等[11 ] 建立了带有树状翅片的管壳式潜热储存单元模型,对其储热过程进行了数值模拟研究.发现与同样占储热单元体积分数10%的纵向翅片相比,最优结构的树状翅片可使完全熔化时间缩短26.7%,平均储热速率提高45.4%,这类采用以点到面的延伸方式开始逐渐被开发并用于增强潜热储存单元的储/放热性能.Zhang等[12 ] 提出了一种多级分形树状翅片来增强潜热储热单元的放热速率.结果表明,与具有径向翅片的储热单元相比,多级分形树状翅片可使熔化和凝固时间分别缩短4.4%和66.2%.罗新梅等[13 ] 模拟了分形肋片换热器中相变材料熔化传热过程,研究了分形肋片强化相变传热的规律,发现了在相同无量纲时刻,随着长径比增加,相变材料温度分布的均匀性越好. ...

1

... 近年来,潜热技术凭借其储热密度大、储/放热温度波动小、成本低廉等优势在平衡能源供需的领域中得到了广泛关注[3 ] .但是,现有的相变材料均存在热导率低这一严重缺陷,致使其储/放热过程十分缓慢,无法满足能源系统正常运行所需要的储/放热速率.因此,提高相变储热单元的储/放热速率是大规模利用和推广可再生能源的关键.提高相变储热单元换热性能的措施主要可分为:使用宏/微观封装相变材料[4 ] 、使用多级相变材料[5 ] 、增大换热面积[6 ] 和添加高热导率材料[7 -8 ] .其中,通过安装翅片增大换热面积是一种方便有效且成本低廉的方法.因此,在储能单元小型化的趋势下,设计优化翅片结构成为提高潜热储存单元性能的研究热点之一.高轩[9 ] 在储热单元中添加了Y型翅片,并通过数值模拟方法研究了其储热过程,发现与无翅片相比,完全熔化时间可节省44%.另外,Sciacovelli等[10 ] 改造了一种新型Y型翅片来提高管壳式相变储热单元的换热性能,并对其结构参数进行了优化,结果表明经过优化之后的Y型翅片可使储热单元的放热效率提升24%.近年来,许多学者通过改变翅片的几何结构提高传热效率.Yu等[11 ] 建立了带有树状翅片的管壳式潜热储存单元模型,对其储热过程进行了数值模拟研究.发现与同样占储热单元体积分数10%的纵向翅片相比,最优结构的树状翅片可使完全熔化时间缩短26.7%,平均储热速率提高45.4%,这类采用以点到面的延伸方式开始逐渐被开发并用于增强潜热储存单元的储/放热性能.Zhang等[12 ] 提出了一种多级分形树状翅片来增强潜热储热单元的放热速率.结果表明,与具有径向翅片的储热单元相比,多级分形树状翅片可使熔化和凝固时间分别缩短4.4%和66.2%.罗新梅等[13 ] 模拟了分形肋片换热器中相变材料熔化传热过程,研究了分形肋片强化相变传热的规律,发现了在相同无量纲时刻,随着长径比增加,相变材料温度分布的均匀性越好. ...

1

... 近年来,潜热技术凭借其储热密度大、储/放热温度波动小、成本低廉等优势在平衡能源供需的领域中得到了广泛关注[3 ] .但是,现有的相变材料均存在热导率低这一严重缺陷,致使其储/放热过程十分缓慢,无法满足能源系统正常运行所需要的储/放热速率.因此,提高相变储热单元的储/放热速率是大规模利用和推广可再生能源的关键.提高相变储热单元换热性能的措施主要可分为:使用宏/微观封装相变材料[4 ] 、使用多级相变材料[5 ] 、增大换热面积[6 ] 和添加高热导率材料[7 -8 ] .其中,通过安装翅片增大换热面积是一种方便有效且成本低廉的方法.因此,在储能单元小型化的趋势下,设计优化翅片结构成为提高潜热储存单元性能的研究热点之一.高轩[9 ] 在储热单元中添加了Y型翅片,并通过数值模拟方法研究了其储热过程,发现与无翅片相比,完全熔化时间可节省44%.另外,Sciacovelli等[10 ] 改造了一种新型Y型翅片来提高管壳式相变储热单元的换热性能,并对其结构参数进行了优化,结果表明经过优化之后的Y型翅片可使储热单元的放热效率提升24%.近年来,许多学者通过改变翅片的几何结构提高传热效率.Yu等[11 ] 建立了带有树状翅片的管壳式潜热储存单元模型,对其储热过程进行了数值模拟研究.发现与同样占储热单元体积分数10%的纵向翅片相比,最优结构的树状翅片可使完全熔化时间缩短26.7%,平均储热速率提高45.4%,这类采用以点到面的延伸方式开始逐渐被开发并用于增强潜热储存单元的储/放热性能.Zhang等[12 ] 提出了一种多级分形树状翅片来增强潜热储热单元的放热速率.结果表明,与具有径向翅片的储热单元相比,多级分形树状翅片可使熔化和凝固时间分别缩短4.4%和66.2%.罗新梅等[13 ] 模拟了分形肋片换热器中相变材料熔化传热过程,研究了分形肋片强化相变传热的规律,发现了在相同无量纲时刻,随着长径比增加,相变材料温度分布的均匀性越好. ...

1

... 近年来,潜热技术凭借其储热密度大、储/放热温度波动小、成本低廉等优势在平衡能源供需的领域中得到了广泛关注[3 ] .但是,现有的相变材料均存在热导率低这一严重缺陷,致使其储/放热过程十分缓慢,无法满足能源系统正常运行所需要的储/放热速率.因此,提高相变储热单元的储/放热速率是大规模利用和推广可再生能源的关键.提高相变储热单元换热性能的措施主要可分为:使用宏/微观封装相变材料[4 ] 、使用多级相变材料[5 ] 、增大换热面积[6 ] 和添加高热导率材料[7 -8 ] .其中,通过安装翅片增大换热面积是一种方便有效且成本低廉的方法.因此,在储能单元小型化的趋势下,设计优化翅片结构成为提高潜热储存单元性能的研究热点之一.高轩[9 ] 在储热单元中添加了Y型翅片,并通过数值模拟方法研究了其储热过程,发现与无翅片相比,完全熔化时间可节省44%.另外,Sciacovelli等[10 ] 改造了一种新型Y型翅片来提高管壳式相变储热单元的换热性能,并对其结构参数进行了优化,结果表明经过优化之后的Y型翅片可使储热单元的放热效率提升24%.近年来,许多学者通过改变翅片的几何结构提高传热效率.Yu等[11 ] 建立了带有树状翅片的管壳式潜热储存单元模型,对其储热过程进行了数值模拟研究.发现与同样占储热单元体积分数10%的纵向翅片相比,最优结构的树状翅片可使完全熔化时间缩短26.7%,平均储热速率提高45.4%,这类采用以点到面的延伸方式开始逐渐被开发并用于增强潜热储存单元的储/放热性能.Zhang等[12 ] 提出了一种多级分形树状翅片来增强潜热储热单元的放热速率.结果表明,与具有径向翅片的储热单元相比,多级分形树状翅片可使熔化和凝固时间分别缩短4.4%和66.2%.罗新梅等[13 ] 模拟了分形肋片换热器中相变材料熔化传热过程,研究了分形肋片强化相变传热的规律,发现了在相同无量纲时刻,随着长径比增加,相变材料温度分布的均匀性越好. ...

1

... 近年来,潜热技术凭借其储热密度大、储/放热温度波动小、成本低廉等优势在平衡能源供需的领域中得到了广泛关注[3 ] .但是,现有的相变材料均存在热导率低这一严重缺陷,致使其储/放热过程十分缓慢,无法满足能源系统正常运行所需要的储/放热速率.因此,提高相变储热单元的储/放热速率是大规模利用和推广可再生能源的关键.提高相变储热单元换热性能的措施主要可分为:使用宏/微观封装相变材料[4 ] 、使用多级相变材料[5 ] 、增大换热面积[6 ] 和添加高热导率材料[7 -8 ] .其中,通过安装翅片增大换热面积是一种方便有效且成本低廉的方法.因此,在储能单元小型化的趋势下,设计优化翅片结构成为提高潜热储存单元性能的研究热点之一.高轩[9 ] 在储热单元中添加了Y型翅片,并通过数值模拟方法研究了其储热过程,发现与无翅片相比,完全熔化时间可节省44%.另外,Sciacovelli等[10 ] 改造了一种新型Y型翅片来提高管壳式相变储热单元的换热性能,并对其结构参数进行了优化,结果表明经过优化之后的Y型翅片可使储热单元的放热效率提升24%.近年来,许多学者通过改变翅片的几何结构提高传热效率.Yu等[11 ] 建立了带有树状翅片的管壳式潜热储存单元模型,对其储热过程进行了数值模拟研究.发现与同样占储热单元体积分数10%的纵向翅片相比,最优结构的树状翅片可使完全熔化时间缩短26.7%,平均储热速率提高45.4%,这类采用以点到面的延伸方式开始逐渐被开发并用于增强潜热储存单元的储/放热性能.Zhang等[12 ] 提出了一种多级分形树状翅片来增强潜热储热单元的放热速率.结果表明,与具有径向翅片的储热单元相比,多级分形树状翅片可使熔化和凝固时间分别缩短4.4%和66.2%.罗新梅等[13 ] 模拟了分形肋片换热器中相变材料熔化传热过程,研究了分形肋片强化相变传热的规律,发现了在相同无量纲时刻,随着长径比增加,相变材料温度分布的均匀性越好. ...

1

... 近年来,潜热技术凭借其储热密度大、储/放热温度波动小、成本低廉等优势在平衡能源供需的领域中得到了广泛关注[3 ] .但是,现有的相变材料均存在热导率低这一严重缺陷,致使其储/放热过程十分缓慢,无法满足能源系统正常运行所需要的储/放热速率.因此,提高相变储热单元的储/放热速率是大规模利用和推广可再生能源的关键.提高相变储热单元换热性能的措施主要可分为:使用宏/微观封装相变材料[4 ] 、使用多级相变材料[5 ] 、增大换热面积[6 ] 和添加高热导率材料[7 -8 ] .其中,通过安装翅片增大换热面积是一种方便有效且成本低廉的方法.因此,在储能单元小型化的趋势下,设计优化翅片结构成为提高潜热储存单元性能的研究热点之一.高轩[9 ] 在储热单元中添加了Y型翅片,并通过数值模拟方法研究了其储热过程,发现与无翅片相比,完全熔化时间可节省44%.另外,Sciacovelli等[10 ] 改造了一种新型Y型翅片来提高管壳式相变储热单元的换热性能,并对其结构参数进行了优化,结果表明经过优化之后的Y型翅片可使储热单元的放热效率提升24%.近年来,许多学者通过改变翅片的几何结构提高传热效率.Yu等[11 ] 建立了带有树状翅片的管壳式潜热储存单元模型,对其储热过程进行了数值模拟研究.发现与同样占储热单元体积分数10%的纵向翅片相比,最优结构的树状翅片可使完全熔化时间缩短26.7%,平均储热速率提高45.4%,这类采用以点到面的延伸方式开始逐渐被开发并用于增强潜热储存单元的储/放热性能.Zhang等[12 ] 提出了一种多级分形树状翅片来增强潜热储热单元的放热速率.结果表明,与具有径向翅片的储热单元相比,多级分形树状翅片可使熔化和凝固时间分别缩短4.4%和66.2%.罗新梅等[13 ] 模拟了分形肋片换热器中相变材料熔化传热过程,研究了分形肋片强化相变传热的规律,发现了在相同无量纲时刻,随着长径比增加,相变材料温度分布的均匀性越好. ...

1

... 近年来,潜热技术凭借其储热密度大、储/放热温度波动小、成本低廉等优势在平衡能源供需的领域中得到了广泛关注[3 ] .但是,现有的相变材料均存在热导率低这一严重缺陷,致使其储/放热过程十分缓慢,无法满足能源系统正常运行所需要的储/放热速率.因此,提高相变储热单元的储/放热速率是大规模利用和推广可再生能源的关键.提高相变储热单元换热性能的措施主要可分为:使用宏/微观封装相变材料[4 ] 、使用多级相变材料[5 ] 、增大换热面积[6 ] 和添加高热导率材料[7 -8 ] .其中,通过安装翅片增大换热面积是一种方便有效且成本低廉的方法.因此,在储能单元小型化的趋势下,设计优化翅片结构成为提高潜热储存单元性能的研究热点之一.高轩[9 ] 在储热单元中添加了Y型翅片,并通过数值模拟方法研究了其储热过程,发现与无翅片相比,完全熔化时间可节省44%.另外,Sciacovelli等[10 ] 改造了一种新型Y型翅片来提高管壳式相变储热单元的换热性能,并对其结构参数进行了优化,结果表明经过优化之后的Y型翅片可使储热单元的放热效率提升24%.近年来,许多学者通过改变翅片的几何结构提高传热效率.Yu等[11 ] 建立了带有树状翅片的管壳式潜热储存单元模型,对其储热过程进行了数值模拟研究.发现与同样占储热单元体积分数10%的纵向翅片相比,最优结构的树状翅片可使完全熔化时间缩短26.7%,平均储热速率提高45.4%,这类采用以点到面的延伸方式开始逐渐被开发并用于增强潜热储存单元的储/放热性能.Zhang等[12 ] 提出了一种多级分形树状翅片来增强潜热储热单元的放热速率.结果表明,与具有径向翅片的储热单元相比,多级分形树状翅片可使熔化和凝固时间分别缩短4.4%和66.2%.罗新梅等[13 ] 模拟了分形肋片换热器中相变材料熔化传热过程,研究了分形肋片强化相变传热的规律,发现了在相同无量纲时刻,随着长径比增加,相变材料温度分布的均匀性越好. ...

1

... 近年来,潜热技术凭借其储热密度大、储/放热温度波动小、成本低廉等优势在平衡能源供需的领域中得到了广泛关注[3 ] .但是,现有的相变材料均存在热导率低这一严重缺陷,致使其储/放热过程十分缓慢,无法满足能源系统正常运行所需要的储/放热速率.因此,提高相变储热单元的储/放热速率是大规模利用和推广可再生能源的关键.提高相变储热单元换热性能的措施主要可分为:使用宏/微观封装相变材料[4 ] 、使用多级相变材料[5 ] 、增大换热面积[6 ] 和添加高热导率材料[7 -8 ] .其中,通过安装翅片增大换热面积是一种方便有效且成本低廉的方法.因此,在储能单元小型化的趋势下,设计优化翅片结构成为提高潜热储存单元性能的研究热点之一.高轩[9 ] 在储热单元中添加了Y型翅片,并通过数值模拟方法研究了其储热过程,发现与无翅片相比,完全熔化时间可节省44%.另外,Sciacovelli等[10 ] 改造了一种新型Y型翅片来提高管壳式相变储热单元的换热性能,并对其结构参数进行了优化,结果表明经过优化之后的Y型翅片可使储热单元的放热效率提升24%.近年来,许多学者通过改变翅片的几何结构提高传热效率.Yu等[11 ] 建立了带有树状翅片的管壳式潜热储存单元模型,对其储热过程进行了数值模拟研究.发现与同样占储热单元体积分数10%的纵向翅片相比,最优结构的树状翅片可使完全熔化时间缩短26.7%,平均储热速率提高45.4%,这类采用以点到面的延伸方式开始逐渐被开发并用于增强潜热储存单元的储/放热性能.Zhang等[12 ] 提出了一种多级分形树状翅片来增强潜热储热单元的放热速率.结果表明,与具有径向翅片的储热单元相比,多级分形树状翅片可使熔化和凝固时间分别缩短4.4%和66.2%.罗新梅等[13 ] 模拟了分形肋片换热器中相变材料熔化传热过程,研究了分形肋片强化相变传热的规律,发现了在相同无量纲时刻,随着长径比增加,相变材料温度分布的均匀性越好. ...

2

... 为验证数值模拟模型的可靠性及准确性,利用本文建立的数值模型所得到的模拟结果与文献[14 ]中的实验结果进行对比,其中本文与文献[14 ]具有相似的几何模型.数值模拟采用和实验中相同的材料热物性及边界条件(该实验考虑了壳体外壁散热损失).图4 对比了监测点D处的温度随时间变化关系,可以看到,模拟结果与实验数据吻合较好,最大相对误差为7.54%.因此,可认为本次数值模拟所选择的计算模型和参数设置都是合理可靠的. ...

... ]中的实验结果进行对比,其中本文与文献[14 ]具有相似的几何模型.数值模拟采用和实验中相同的材料热物性及边界条件(该实验考虑了壳体外壁散热损失).图4 对比了监测点D处的温度随时间变化关系,可以看到,模拟结果与实验数据吻合较好,最大相对误差为7.54%.因此,可认为本次数值模拟所选择的计算模型和参数设置都是合理可靠的. ...

1

... 为了定量评价不同翅片结构的相变材料储/放热过程的自然对流强度,这里借鉴文献[15 ]中的评价标准,即由自然对流引起的液体相变材料运动的最大绝对速度的大小.此外,定义无量纲时间T* ...