在国家和地方政策的支持下,过去十几年间国内新能源汽车产业得到长足发展,2019年和2020年,我国新能源汽车销量分别达到120.6万辆和130万辆。根据我国新能源汽车产业发展规划,预计到2025年,新能源汽车销量将力争占汽车总销量的20%。因此,新能源汽车作为汽车产业转型升级的核心推动力,是未来的重点发展方向。

然而近些年来新能源汽车起火事故呈持续增加态势,不同车辆类型、不同使用场景的火灾事故不断增加,俨然已经成为新能源汽车大规模普及应用的“拦路虎”[1]。因此,为了加强对市场的监管和对风险的排查,国家相关管理部门出台了一系列的政策文件[2-7],其中工信部装备中心于2019年和2020年均发布的《关于开展新能源汽车安全隐患排查工作的通知》等,对于新能源汽车的事故调查、事故信息上报、召回要求,以及车辆防水性能、高压线束、动力电池、车载充电装置等的风险排查给出了具体指导。与此同时,企业对于新能源汽车起火事故也给予高度重视,2020年便有多达9家整车企业宣布对于旗下的在售车型进行召回,其中因动力电池问题而召回的数量占2020年新能源汽车总召回量的32.0%。虽然因动力电池而召回的比例并非最高,但动力电池的特殊性及其衍生的安全问题,已经成为行业高度关注的热点问题。

本文首先对2020年度新能源汽车事故进行深入分析,进而着重分析事故可能的原因,并进行归类和研究,最后提出避免电池失控引发车辆自燃的建议措施。需要说明的是,由于整车电气系统故障诱发短路、发热、起火(例如私自改装线路、飞线充电、充电枪发热等)引燃车辆的案例不在本文探讨之列。

1 新能源汽车火灾事故分析[8]

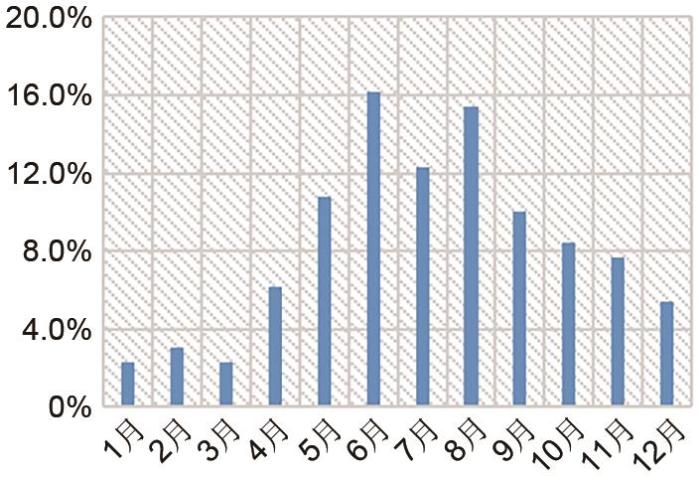

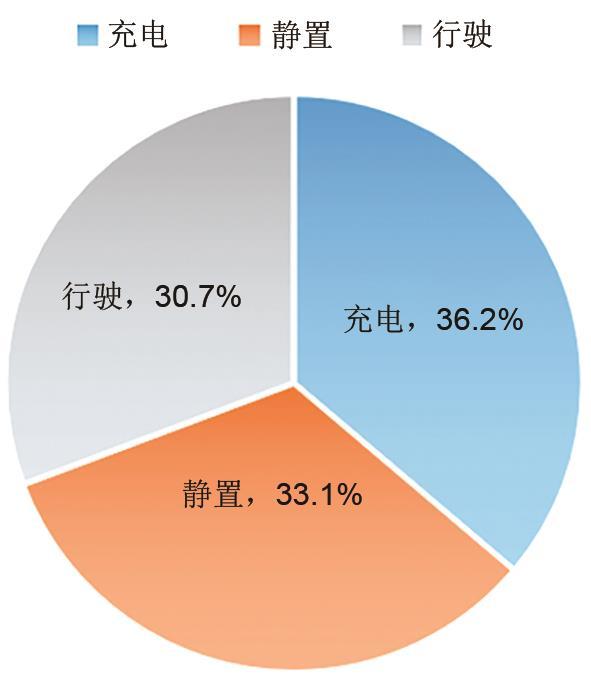

针对2020年1月至12月期间发生的新能源汽车事故进行了统计分析,从事故车辆类型、用途、事故月度分布、事发时车辆状态、事发时电池SOC和事发时车辆的行驶里程等方面进行归类分析。

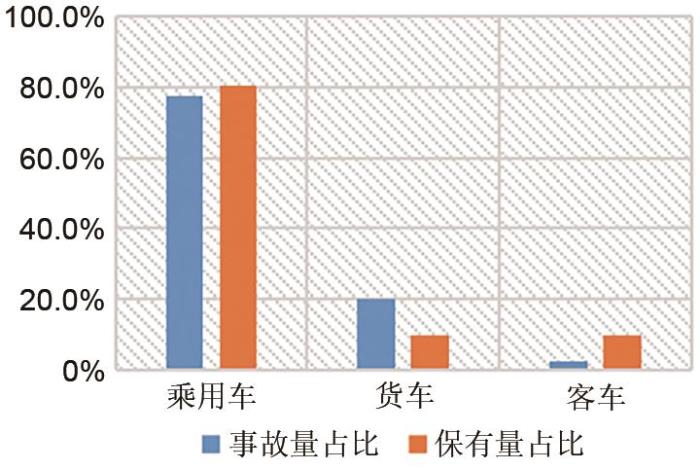

在对车辆类型进行分析时,对比了不用类型车辆的事故占比和保有量占比,如图1所示。可以发现不同类型的车辆的事故量和保有量占比并未完全一致。在事故占比方面,77.6%的事故车辆为乘用车,20.0%的事故车辆为货车,2.4%的事故车辆为客车,而目前乘用车、货车和客车的保有量占比分别为80.5%、9.8%和9.7%。通过对比可知,货车和客车的保有量占比相近,但货车的事故量明显高于客车事故量。

图1

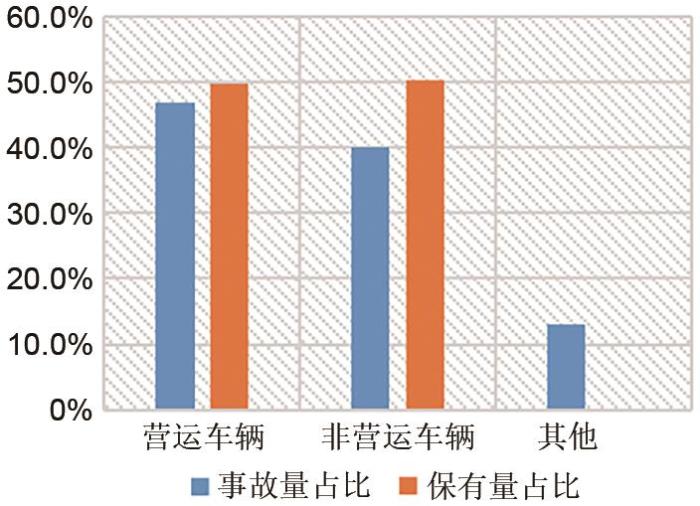

对不同车辆用途进行深入分析,如图2所示。可以看出,46.9%的事故车辆为营运车辆,40.0%的车辆为非营运车辆;而营运车辆和非营运车辆的市场保有量占比分别为49.8%和50.2%,即虽然营运车辆的保有量比非营运车辆占比少,但事故量却高于非营运车辆占比。

图2

图3

图4

图5

图5

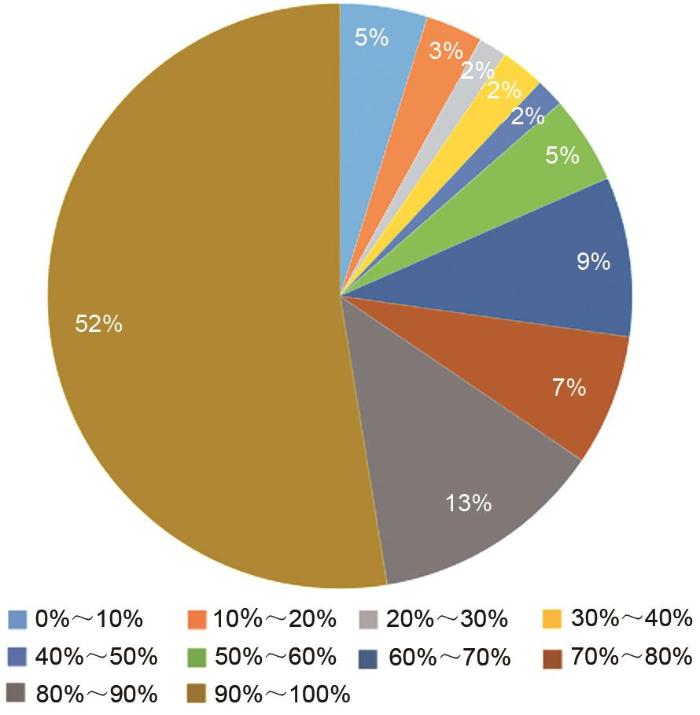

事发时车辆动力电池的SOC状态

Fig. 5

SOC status of vehicle power battery at time of incident

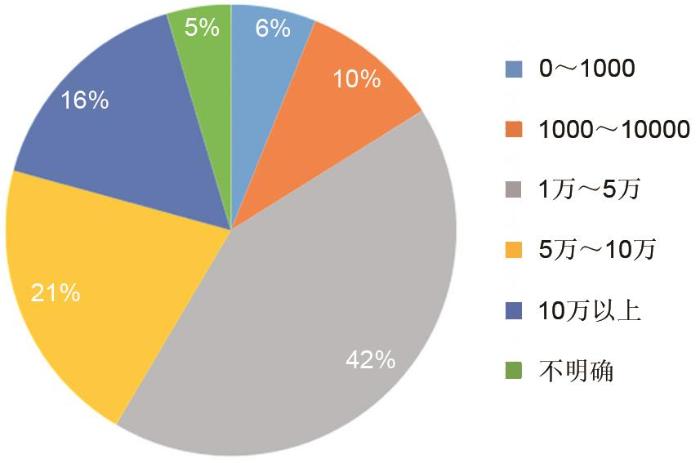

分析事发时车辆的行驶里程,统计结果如图6所示。从图中可以看出,分别有42%、21%、16%的车辆发生事故时的行驶里程分别为1万~5万公里、5万~10万公里和10万公里以上。其中仅有6%的事故车辆的行驶里程小于1000公里,即大部分车辆都是长周期使用后出现了事故。

图6

综上,通过对统计周期内的新能源汽车事故进行深入分析,发现新能源汽车事故呈现以下典型特征:①货运车辆和营运用途车辆事故占比高;②事故与气候关联性高,季节性变化显著;③使用后的车辆占比高;④电池处于高SOC状态时自燃事故易发,此时车辆多处于充电至高电位、充电后行驶和充电后静置状态。

2 新能源汽车起火事故主要成因

基于新能源汽车起火事故的统计分析,进一步对事故可能的原因进行分析。需要说明的是,由于受所能获取的信息所限,其中某些推论未来还需要进一步探讨。

整体上,与电池相关的、导致新能源汽车起火的成因主要可以概括为充电问题、碰撞、泡水和动力电池自燃等因素。新能源汽车事故的常用调查分析方法按照正向或逆向逻辑顺序可以归纳为“溯源分析+事故复现法”和“诱因梳理+过程推演法”两类。其中,前者主要通过收集现场数据(包括对起火后的对象进行无损表征和有损拆解[11]、同批次样品进行对比分析、分析事故车辆的电池充放电监控数据等)定位可能的事故源,并进一步在试验室内模拟该缺陷,复现事故过程。后者则针对没有明显线索的事故,通过对可能导致电池发生失效的原因进行梳理,并从事故孕育、演化直至发生的规律进行推演,进而给出合理预测。

下面采用上述思路,对新能源汽车起火事故的主要成因进行详细分析。

2.1 充电问题

如前文针对新能源汽车发生自燃起火时所处的SOC的统计,相当比例的事故均是车辆处于充电或者充完电以后的静置、行驶期间。其深层次原因则多种多样,与电池有关的原因可能包括以下几点:

(1)由于电芯一致性差,导致某些单体发生过充;

(2)电池充电控制策略与电池安全使用边界不匹配,例如低温充电时导致电池内部析锂等;

(3)功能安全故障导致充电系统与电池系统无法正常协同工作,导致电池发生过充等。

其中,功能安全故障导致电池发生过充,典型案例是2013年某地电动大巴的着火事故。通过调取运行监测数据发现,车辆在着火之前,已经多次出现过充电现象,但电池管理系统未及时切断,整车控制器也未报警,监测平台无反馈和提示,最终导致正在充电的大巴车着火。

上述部分事故可通过分析监测平台的电池运行数据进行溯源和定位,但是也存在一些车辆在充电中或在充电完成后静置过程中发生起火,但从运行数据无法定位事故原因。因此,动力电池未发生明显过充,在静置中起火的案例本文将其归类到无事故自燃门类中。

2.2 碰撞

碰撞引发的动力电池系统变形包括3个典型情形,分别是正面或者追尾碰撞引发电池包在X方向发生变形、侧面碰撞引发电池包在Y方向发生变形以及车辆托底引发电池包在Z方向上发生底部变形或被穿刺。在这种外力作用下,电池包内部可能发生的诱发电池热失控的典型失效模式包括:

(1)电池系统外壳发生变形,导致电池系统内部高压带电部件与导电外壳之间距离过小或部件接触,造成直接搭接短路或者电气间隙/爬电距离击穿,引发火灾;

(2)电池单体受到挤压或直接切割,导致外壳破损、电解质泄漏,或在外力作用下内部隔膜发生破损、极片发生变形等导致内部短路的发生;

(3)电池包内热管理系统冷却管路破损导致冷却液泄漏。

其中,车辆正面或者追尾碰撞引发的电池包在X方向发生变形,典型案例是2012年某地的电动乘用车被其他车辆从后侧高速碰撞后引发电池系统着火的事故。对于侧面碰撞引发电池包在Y方向变形,一般情况下由于电池包装在车辆底部充当部分底盘,因此当发生侧面碰撞时,通常不会对电池系统造成大变形。针对实际新能源汽车开展的某侧碰试验中,电池系统仅发生轻微卷边,无显著热失控风险。但对于侧立柱碰撞,由于此时遭受的冲击面更小,局部冲击强度更大,电池包可能被侵入的程度更深,因此有可能会导致电池包发生显著变形。针对这种情况,某品牌的新能源汽车在碰撞试验中,就曾发生由于受到侧立柱的挤压,导致电池包内冷却液泄漏,车辆在放置几天后发生自燃的情形。

对于车辆托底引发系统底部变形,相关的事故案例相对较多。典型事故包括2013年某品牌纯电动乘用车的电池包被路面硬物撞击导致着火;2019年某品牌纯电动乘用车在行驶中压到三角铁,导致电池系统壳体破裂并直接划伤电芯;2021年某品牌纯电动乘用车在拐弯时底盘磕碰到路牙后起火。需要引起关注的是,目前随着车企越来越多地采用滑板式电池包底盘布置方案,虽然能够在调整整车重心位置、简化电池包结构、尽量挖掘可用空间、提升续驶里程等方面获得较多益处,但是不可避免地增加了电池包遭受底部冲击的概率。因此,对于采用这种结构形式的电池包,第一,要求电池单体本身对于挤压、针刺具备足够强的耐受能力;第二,电池包在产品全生命周期范围内需要具备有效抵抗托底暗伤持续累积的能力,这种暗伤导致的电芯微损伤可能是导致电池自燃的诱因之一;第三,电池包内设计合理的防护策略以及报警方法,能够有效防止冷却液泄漏导致的起火事故。

从产品测试评价的角度,一方面需要加强对于采用液冷系统的电池包在发生冷却液泄漏时安全性的验证。另外一方面,为了更加真实模拟实车发生碰撞时的情况,开展动态碰撞及托底测试工况及测试方法的开发意义重大。

2.3 IP防护失效

IP防护设计不佳或失效导致的事故原因主要包括两类:

(1)整车泡水时液体进入电池包,导致电池发生外短路,比较典型的案例是某车辆行驶了2.3万公里后,车辆经历过泡水后(该信息已获得用户确认),在静置过程中尾部有烟冒出[1],电池系统泡水后容易发生的绝缘报警甚至冒烟、起火仍然是目前需要重点关注的问题;

(2)车辆在高温高湿环境中长时间运行时水雾通过防爆阀或者结构件连接处进入电池包内,造成电池包内部部件腐蚀、电气短路、绝缘阻值降低等。

对于浸水导致热失控热扩散,需要更加关注对于产品全生命周期IP防护等级的关注。新产品能够满足要求,但是在长年累月的颠簸振动以及环境温湿度循环冲击下,电池包壳体发生变形以及密封件老化以后,防水防尘性能就会下降。这时候水或水汽就有可能会进入电池包内,尤其是当车辆长时间运行在高温、高湿或环境温湿度变化较大的环境中。因此,除了要验证新鲜样品的IP防护等级,在经历过一定振动、高温、腐蚀以及温度循环、湿热交变等可靠性测试后,仍需对电池包的密封性能进行评价。

2.4 动力电池自燃导致车辆起火

车辆处于正常行驶或者停放状态,无明显外部诱因的动力电池自燃事故在事故中占比较大。此类事故通常具有突发性,且真实的原因往往会伴随着电池的燃烧而消失殆尽,因此这类事故目前较难进行精准诱因定位和过程复现。下文将对此进行重点探讨,切入点一方面是梳理容易导致电池自发热失控的诱因,包括但不限于电芯制造缺陷、电池系统设计或装配不良以及实际使用过程中的损伤累计等,另外一方面则是基于获得的事故信息对事故过程进行的复演。

3 动力电池自燃诱因分析

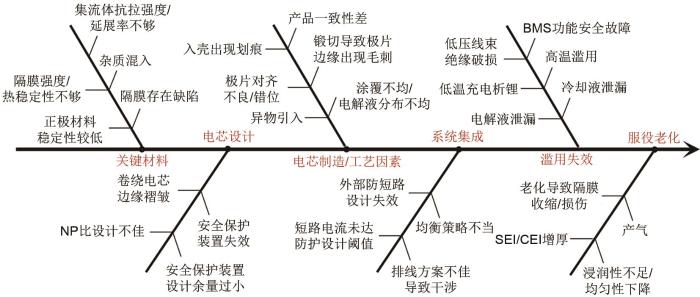

图7

图7

动力电池自燃诱因鱼骨图

Fig. 7

Fishbone diagram of spontaneous combustion inducement of power battery

3.1 关键材料

在电池的生产制造过程中,如果有金属颗粒等杂质混入正负极材料中,就有可能在长期循环充放电过程中导致电池内短路的发生。此外,隔膜含有针孔等缺陷,或者有折痕也会有诱发内短路的风险。

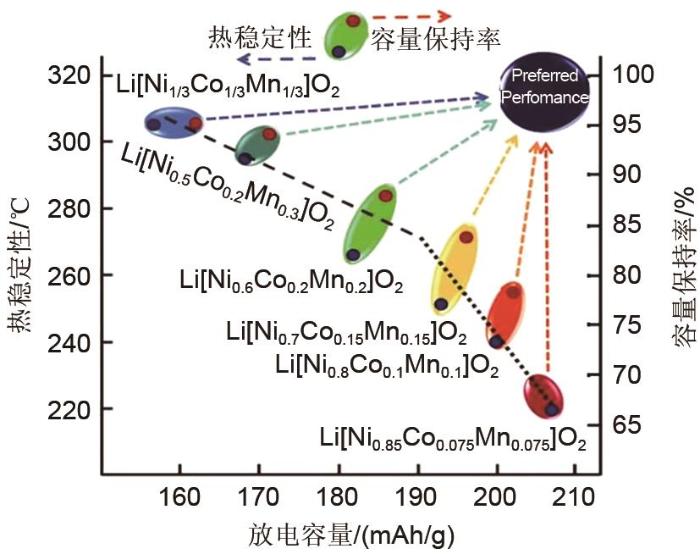

在目前新能源汽车高续驶里程等需求的推动下,锂离子电池的能量密度越来越高。为了提升电池的能量密度,其中一种有效措施便是尽可能提高正负极活性物质所占的比重,例如减薄隔膜、铜箔和铝箔等功能性部件[12]。然而,随着所采用的隔膜、正负极集流体等厚度变薄,如果极片抗拉强度和延伸率不够,或隔膜强度和热稳定性不够,无法承受在成百上千次充放电中因为充放电和热等原因导致的应力变化,就有可能会导致隔膜、极片破损而引发短路。此外,提升锂离子电池能量密度的另一个有效措施是通过高镍化提升三元正极材料的比容量,例如近些年来从NCM111体系演变为NCM523和NCM622,并逐步向NCM712和NCM811体系转变[12]。镍含量的提升,随之带来的亚稳态Ni4+的增加会导致电极/电解质界面处副反应的增加以及锂镍混排现象的出现,进而导致材料热稳定性和结构稳定性的大幅降低,如图8所示[13-14]。在实际车用过程中,热失控安全余量会随之减少,热失控潜在风险和灾害等级亦会随之升高。为了提升其安全性,需要在材料层面采用阴阳离子体相掺杂、材料表面包覆等措施进行改善。

图8

图8

不同Ni含量三元正极材料的容量保持率与热稳定性随放电容量的变化关系[11]

Fig. 8

Relationship between capacity retention and thermal stability of NCM materials with different Ni content and discharge capacity

3.2 电芯设计

在电芯的容量设计环节,合适的锂离子电池正负极容量配比(即NP比)能够有效减少负极表面锂沉积的风险[15]。如果负极容量设计余量过小,则在充电过程中可能会导致锂在负极表面沉积产生枝晶,进而容易诱发安全问题。

对于不同的电芯组装方式,其发生结构变形的可能性同样存在差异,例如方形电芯的卷绕方案受制成工艺和老化状态的影响,容易形成褶皱或在极耳弯折处发生断裂[15],褶皱会导致电流分布不均,增加内短路的风险,采用叠片电池则可以有效减小这种风险。

此外,通常为了防止电池热失控,会设计有阻止电芯在各种滥用情况下发生热失控的措施,比如防过充安全措施(OSD)等。如果上述安全装置发生故障或者安全设计余量过小,也会导致电池热失控的发生。

3.3 电芯制造

锂离子电池的生产工艺较为复杂,主要工艺流程包括前段的搅拌制浆、电极涂布、碾压和分切,中段的电芯卷绕、装配、注液,以及后段的化成阶段。在各个关键环节,如果环境和工艺控制不佳就会导致诱发电芯内短路的各种因素的存在。

图9

图9

电芯制造环节导致的诱因分析

Fig. 9

Analysis of thermal runaway inducements caused by cell manufacturing

(2)正负极涂覆过程中活性物质分布不均,可能会导致不同区域电流密度不均,电芯内部容易形成热区,诱发提前失效。

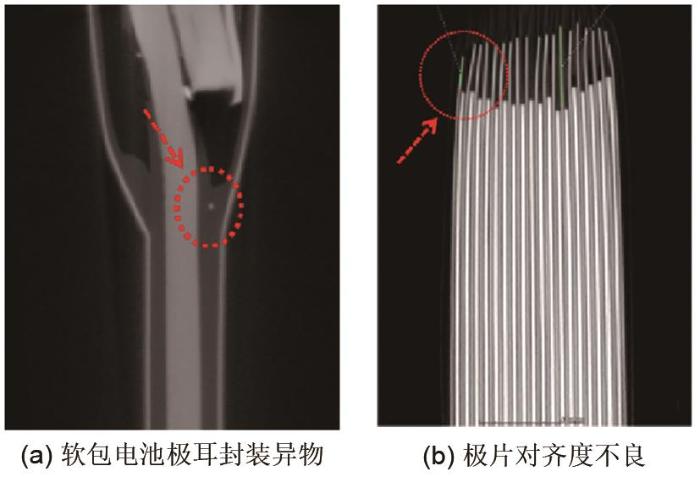

(3)制造过程中,由于正负极极片对齐度不良,可能会增加电池在发生变形或受到挤压时发生内短路的风险[图9(b)]。

(4)切片/锻切工序中导致极片边缘出现毛刺。

(5)电芯入壳过程中出现划痕。

(6)生产管理控制水平差,导致产品一致性差,从而给后续使用中均衡带来较大挑战。

3.4 系统集成

实现电池的高安全应用,一方面是尽量提升电池自身的安全性,更重要的是在实际应用环节提升其集成和全生命周期内的管理水平。对于车用动力电池系统而言,为了满足电压和能量的需求,通常需要将成百上千只单体电芯通过一定的串并联形式集成为电池系统。在这个过程中,如果有些环节设计不当,就有可能会导致某些电池发生热失控。举例如下。

(1)均衡策略设计不当,存在导致某些电芯容易发生过充或过放热失控的风险;

(2)当某个电芯内部发生微短路且外部防短路设计失效,或短路电流未达到短路防护的设计阈值时,并联的电芯会对其进行放电,且热量集中在故障电芯的内部短路点,从而导致热失控的发生(方形电芯内部设计有防短路装置,软包电芯的铝箔极耳容易熔断,能起到一定的防护作用,圆柱电芯的铝丝焊接有过流保护作用);

(3)排线方案不佳导致干涉,有可能导致在长期振动颠簸过程中的线路破损等,并在某些极端情况会导致电池发生外短路,相关典型案例是2019年某品牌纯电动乘用车发生的自燃事故(电池模组内的电压采样线束个别走向不当,存在被模组上盖板挤压,进而在某些情况下电压采样线束上的绝缘材料发生磨损的可能)。

3.5 实际使用

因为新能源汽车在实际运行过程中,需要面临各种复杂环境、振动冲击等应用工况,因此对比在可能引入导致电池自发失效的各种诱因的各关键阶段中,实际使用环节是最为复杂和最难控制的,下面对其可能诱因进行分析。

3.5.1 滥用/综合应力作用造成电池热失控

如前所述,车载动力电池可能会面临各种外力的综合作用,其中既包括单因素作用,也包括多种复杂因素下的综合作用。其中,对于机械滥用,主要是指经过滥用后表观上没有明显变化、但在经过一定时间后发生自燃的情况(区分于本文2.2部分的情形),包括在整车发生碰撞、振动冲击等时,电池可能发生变形、破裂等,以及电池包内热管理系统发生冷却泄漏等。电解液、冷却液泄漏等会破坏电池系统内部的电气绝缘,导致(局部)短路的发生,并在放置一段时间后,由于热量的积累可能会导致可燃塑料件燃烧或电池自发的冒烟、起火事故。文献[17]中报道的案例便是碰撞导致冷却液泄漏后,在长期静置中发生的电池系统自燃。电解液泄漏的事故案例是2020年某品牌的纯电动公交车由于停放时发生电池漏液未及时发现,进而导致了电池自燃。对于热滥用,电池在经受过高温滥用后,其内部可能会发生各类失效,并进而导致自发失效发生。在实际使用过程中,还包括多种应力的综合作用,例如在低温环境下进行不恰当充电导致析锂、高频率或大电流快充造成电池内部不可逆损伤,以及振动导致电池内部生产缺陷放大、连接件间接触不良导致局部容易过热等。

3.5.2 BMS失效

电池管理系统(BMS)作为电池包的大脑,如果因为各种外因或者可靠性问题发生功能安全故障,有可能会导致各种不良情况的发生,例如因电压检测失效可能会导致过充或过放,电流检测失效导致过热、析锂,温度检测失效导致过热等。此外,低压线束如果发生绝缘皮破损等问题也可能会造成短路并引发线路起火等[18],BMS硬件电路板发生故障如MOS管烧毁、均衡电阻失效、虚焊等也会导致起火的发生。

3.5.3 电池老化

动力电池典型的自发热失控过程,通常可以认为包括以下主要过程:①SEI膜分解,负极表面暴露,导致负极与电解质发生放热反应;②隔膜高温收缩或破损,导致正负极活性物质直接接触,发生剧烈的氧化还原反应;③正极氧化物分解释氧,并与电解质反应。在实际使用过程中,由于正负极在反复充放电过程中产生的膨胀、塌陷以及产气等导致的结构损伤[16],以及电池内部温度过高导致SEI分解或隔膜收缩,以及各种原因导致的隔膜破孔都有可能诱发电池内部自发热失控的产生。

4 总结

本文首先从新能源汽车起火事故主要成因分析出发,总结了充电问题、碰撞、IP防护失效、动力电池自燃等典型原因导致新能源汽车起火的主要成因。进而针对目前最难解决的动力电池自燃问题,从动力电池的关键材料、电芯设计、生产制造、系统集成和实际使用等多个环节梳理了可能导致自燃的各种诱因。基于上述分析,提升动力电池的安全性,需要从产品设计开发的全流程、全维度(结构安全、电气安全、功能安全、热安全和主被动安全等)的各个环节入手,尽量减少电池发生自发失效的潜在风险。同时,从产品使用的全生命周期出发,加强面向老化产品的验证测试,将风险识别并尽量消灭在产品验证过程中。通过本文的分析希望对于提升动力电池产品的安全使用提供有益参考。

参考文献