[1]

肖武坤, 张辉. 中国废旧车用锂离子电池回收利用概况[J]. 电源技术, 2020, 44(8): 1217-1222.

[本文引用: 1]

XIAO W K, ZHANG H. Recycling status of spent lithium-ion batteries for electric vehicle in China[J]. Chinese Journal of Power Sources, 2020, 44(8): 1217-1222.

[本文引用: 1]

[2]

周吉奎, 刘牡丹, 刘勇, 等. 硫酸-双氧水浸出废弃磷酸铁锂中锂的实验研究[J]. 矿冶工程, 2020, 40(6): 79-81.

[本文引用: 1]

ZHOU J K, LIU M D, LIU Y, et al. Experimental study on leaching of lithium from waste lithium iron phosphate with sulfuric acid and hydrogen peroxide[J]. Mining and Metallurgical Engineering, 2020, 40(6): 79-81.

[本文引用: 1]

[3]

贡纬华, 王华丹, 苏毅, 等. 锂离子电池磷酸铁锂正极材料研究进展[J]. 化工新型材料, 2020, 48(7): 30-33, 37.

[本文引用: 1]

GONG W H, WANG H D, SU Y, et al. Research progress in LiFePO4 electrode material for lithium-ion battery[J]. New Chemical Materials, 2020, 48(7): 30-33, 37.

[本文引用: 1]

[4]

HANNAN M A, HOQUE M M, MOHAMED A, et al. Review of energy storage systems for electric vehicle applications: Issues and challenges[J]. Renewable and Sustainable Energy Reviews, 2017, 69: 771-789.

[本文引用: 1]

[5]

刘佩文, 董鹏, 孟奇, 等. 废旧磷酸铁锂电池正极材料固相法再生研究进展[J]. 无机盐工业, 2020, 52(9): 6-8, 14.

[本文引用: 1]

LIU P W, DONG P, MENG Q, et al. Research development of solid phase regeneration of cathode material of spent lithium iron phosphate batteries[J]. Inorganic Chemicals Industry, 2020, 52(9): 6-8, 14.

[本文引用: 1]

[6]

万青珂, 张洋, 郑诗礼, 等. 废旧磷酸铁锂正极粉磷酸浸出过程的优化及宏观动力学[J]. 化工进展, 2020, 39(6): 2495-2502.

[本文引用: 1]

WAN Q K, ZHANG Y, ZHENG S L, et al. Process optimization and kinetics for leaching spent lithium iron phosphate cathode powder by phosphate acid[J]. Chemical Industry and Engineering Progress, 2020, 39(6): 2495-2502.

[本文引用: 1]

[7]

鲍维东, 骆艳华, 裴晓东. 废旧磷酸铁锂锂离子电池正极的回收[J]. 电池, 2020, 50(2): 200-203.

[本文引用: 1]

BAO W D, LUO Y H, PEI X D. Recycle of cathode in spent lithium iron phosphate Li-ion battery[J]. Battery Bimonthly, 2020, 50(2): 200-203.

[本文引用: 1]

[8]

靳星, 贾美丽, 杜浩, 等. 废旧磷酸铁锂正极材料回收再生研究进展[J]. 有色金属工程, 2020, 10(11): 64-72.

[本文引用: 1]

JIN X, JIA M L, DU H, et al. Research progress on recovery of spent lithium iron phosphate cathode materials[J]. Nonferrous Metals Engineering, 2020, 10(11): 64-72.

[本文引用: 1]

[9]

XIN Y Y, GUO X M, CHEN S, et al. Bioleaching of valuable metals Li, Co, Ni and Mn from spent electric vehicle Li-ion batteries for the purpose of recovery[J]. Journal of Cleaner Production, 2016, 116: 249-258.

[10]

陈永珍, 黎华玲, 宋文吉, 等. 废旧磷酸铁锂电池回收技术研究进展[J]. 储能科学与技术, 2019, 8(2): 237-247.

[本文引用: 1]

CHEN Y Z, LI H L, SONG W J, et al. A review on recycling technology of spent lithium iron phosphate battery[J]. Energy Storage Science and Technology, 2019, 8(2): 237-247.

[本文引用: 1]

[11]

CHEN J P, LI Q W, SONG J S, et al. Environmentally friendly recycling and effective repairing of cathode powders from spent LiFePO4 batteries[J]. Green Chemistry, 2016, 18(8): 2500-2506.

[本文引用: 2]

[12]

伍德佑, 刘志强, 饶帅, 等. 废旧磷酸铁锂电池正极材料回收利用技术的研究进展[J]. 有色金属(冶炼部分), 2020(10): 70-78.

[本文引用: 1]

WU D Y, LIU Z Q, RAO S, et al. Research progress in recycling technology of cathode materials for spent lithium iron phosphate batteries[J]. Nonferrous Metals (Extractive Metallurgy), 2020(10): 70-78.

[本文引用: 1]

[13]

王百年, 王宇, 刘京, 等. 废旧磷酸铁锂电池中锂元素的回收技术[J]. 电源技术, 2019, 43(1): 57-59, 116.

[本文引用: 1]

WANG B N, WANG Y, LIU J, et al. Recovery technology of lithium in waste lithium iron phosphate battery[J]. Chinese Journal of Power Sources, 2019, 43(1): 57-59, 116.

[本文引用: 1]

[14]

WANG X, WANG X Y, ZHANG R, et al. Hydrothermal preparation and performance of LiFePO4 by using Li3 PO4 recovered from spent cathode scraps as Li source[J]. Waste Management, 2018, 78: 208-216.

[本文引用: 1]

[15]

CAI G Q, FUNG K Y, NG K M, et al. Process development for the recycle of spent lithium ion batteries by chemical precipitation[J]. Industrial & Engineering Chemistry Research, 2014, 53(47): 18245-18259.

[本文引用: 1]

[16]

王晕. PVDF黏结剂在锂离子电池中的应用研究[D]. 上海: 复旦大学, 2013。

[本文引用: 2]

WANG Y. The application of PVDF binder in lithium-ion battery[D]. Shanghai: Fudan University, 2013.

[本文引用: 2]

[17]

TSUKASAKI H, FUKUDA W, MORIMOTO H, et al. Thermal behavior and microstructures of cathodes for liquid electrolyte-based lithium batteries[J]. Scientific Reports, 2018, 8: 15613.

[本文引用: 1]

[18]

秦凯, 孙新华, 杨良君, 等. 高比能磷酸铁锂电池电解液浸润性能改善研究[J]. 电源技术, 2020, 44(8): 1099-1101, 1181.

[本文引用: 1]

QIN K, SUN X H, YANG L J, et al. Improvement of electrolyte wettability of high specific energy LiFePO4 battery[J]. Chinese Journal of Power Sources, 2020, 44(8): 1099-1101, 1181.

[本文引用: 1]

[19]

廖红英, 谢乐琼, 何向明, 等. LiPF6 基电解液应用于下一代二次电池的研究进展[J]. 电池工业, 2021, 25(2): 97-105.

[本文引用: 1]

LIAO H Y, XIE L Q, HE X M, et al. Progress on LiPF6 based electrolytes for the next generation secondary batteries[J]. Chinese Battery Industry, 2021, 25(2): 97-105.

[本文引用: 1]

[20]

张蕾, 张绪平, 张思维, 等. 白藜芦醇对长期贮存锂离子电池电解液性能的影响[J]. 电化学, 2021, 27(1): 83-91.

[本文引用: 1]

ZHANG L, ZHANG X P, ZHANG S W, et al. Influence of resveratrol on performance of long-term storage's lithium-ion battery electrolyte[J]. Journal of Electrochemistry, 2021, 27(1): 83-91.

[本文引用: 1]

[21]

HAN J G, KIM K, LEE Y, et al. Scavenging materials to stabilize LiPF6 -containing carbonate-based electrolytes for Li-ion batteries[J]. Advanced Materials (Deerfield Beach, Fla), 2019, 31(20): doi: 10.1002/adma.201804822.

[本文引用: 2]

[22]

KIM H S, SHIN E J. Re-synthesis and electrochemical characteristics of LiFePO4 cathode materials recycled from scrap electrodes[J]. Bulletin of the Korean Chemical Society, 2013, 34(3): 851-855.

[本文引用: 1]

[23]

FISCHER M G, HUA X, WILTS B D, et al. Polymer-templated LiFePO4 /C nanonetworks as high-performance cathode materials for lithium-ion batteries[J]. ACS Applied Materials & Interfaces, 2018, 10(2): 1646-1653.

[本文引用: 2]

[24]

JIE Y F, YANG S H, HU F, et al. Gas evolution characterization and phase transformation during thermal treatment of cathode plates from spent LiFePO4 batteries[J]. Thermochimica Acta, 2020, 684: doi:10.1016/j.tca.2019.178483.

[本文引用: 2]

[25]

刘伟峰, 陈月霞, 孙志英. PVDF热稳定性的测定及影响因素研究[J]. 信息记录材料, 2013, 14(4): 28-30.

[本文引用: 1]

LIU W F, CHEN Y X, SUN Z Y. Determination of the thermal stability of PVDF and study on its influencing factors[J]. Information Recording Materials, 2013, 14(4): 28-30.

[本文引用: 1]

[26]

WANG J J, YANG J L, TANG Y J, et al. Surface aging at olivine LiFePO4 : A direct visual observation of iron dissolution and the protection role of nano-carbon coating[J]. J Mater Chem A, 2013, 1(5): 1579-1586.

[本文引用: 1]

[27]

乔延超, 陈若葵, 孙颉, 等. 含锂氟化渣的综合回收方法: CN109264749A[P]. 20190125.

[本文引用: 1]

QIAO Y C, CHEN R K, SUN J, et al. Comprehensive recycling method of lithium-containing fluoridized slag: CN109264749A[P]. 20190125.

[本文引用: 1]

1

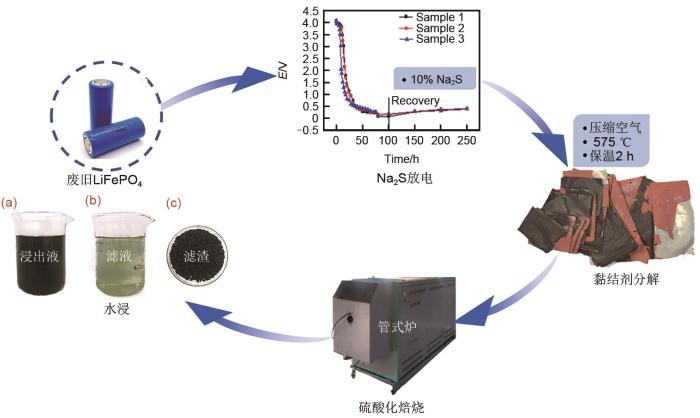

... 近年来国内外对新能源汽车的大力推广带动了动力电池产业的爆发式增长[1 -2 ] ,磷酸铁锂电池(LFPBs)因具有安全性高、循环寿命长、价格低廉等优点,在动力电池市场占据大很高份额[3 -4 ] .但经多次充放电后,磷酸铁锂电池内部结构会发生不可逆的改变,进而抑制Li+ 扩散,最终会因电极材料失活导致电池报废[5 ] .目前,在我国已进入报废期的动力电池中,磷酸铁锂电池占比达70%以上[6 ] ,未来退役磷酸铁锂电池量将会越来越大.因此,磷酸铁锂电池将是废旧电池回收的重点.废旧磷酸铁锂电池中含有LiPF6 、碳酸酯有机溶剂、碳材料、磷酸铁锂等化学物质,采用传统方法掩埋或焚烧处理会对环境造成不可逆转的污染,同时也会导致有价资源的极大浪费[7 ] .因此,对废旧LFPBs进行安全高效地资源化回收再利用问题亟待解决. ...

1

... 近年来国内外对新能源汽车的大力推广带动了动力电池产业的爆发式增长[1 -2 ] ,磷酸铁锂电池(LFPBs)因具有安全性高、循环寿命长、价格低廉等优点,在动力电池市场占据大很高份额[3 -4 ] .但经多次充放电后,磷酸铁锂电池内部结构会发生不可逆的改变,进而抑制Li+ 扩散,最终会因电极材料失活导致电池报废[5 ] .目前,在我国已进入报废期的动力电池中,磷酸铁锂电池占比达70%以上[6 ] ,未来退役磷酸铁锂电池量将会越来越大.因此,磷酸铁锂电池将是废旧电池回收的重点.废旧磷酸铁锂电池中含有LiPF6 、碳酸酯有机溶剂、碳材料、磷酸铁锂等化学物质,采用传统方法掩埋或焚烧处理会对环境造成不可逆转的污染,同时也会导致有价资源的极大浪费[7 ] .因此,对废旧LFPBs进行安全高效地资源化回收再利用问题亟待解决. ...

1

... 近年来国内外对新能源汽车的大力推广带动了动力电池产业的爆发式增长[1 -2 ] ,磷酸铁锂电池(LFPBs)因具有安全性高、循环寿命长、价格低廉等优点,在动力电池市场占据大很高份额[3 -4 ] .但经多次充放电后,磷酸铁锂电池内部结构会发生不可逆的改变,进而抑制Li+ 扩散,最终会因电极材料失活导致电池报废[5 ] .目前,在我国已进入报废期的动力电池中,磷酸铁锂电池占比达70%以上[6 ] ,未来退役磷酸铁锂电池量将会越来越大.因此,磷酸铁锂电池将是废旧电池回收的重点.废旧磷酸铁锂电池中含有LiPF6 、碳酸酯有机溶剂、碳材料、磷酸铁锂等化学物质,采用传统方法掩埋或焚烧处理会对环境造成不可逆转的污染,同时也会导致有价资源的极大浪费[7 ] .因此,对废旧LFPBs进行安全高效地资源化回收再利用问题亟待解决. ...

1

... 近年来国内外对新能源汽车的大力推广带动了动力电池产业的爆发式增长[1 -2 ] ,磷酸铁锂电池(LFPBs)因具有安全性高、循环寿命长、价格低廉等优点,在动力电池市场占据大很高份额[3 -4 ] .但经多次充放电后,磷酸铁锂电池内部结构会发生不可逆的改变,进而抑制Li+ 扩散,最终会因电极材料失活导致电池报废[5 ] .目前,在我国已进入报废期的动力电池中,磷酸铁锂电池占比达70%以上[6 ] ,未来退役磷酸铁锂电池量将会越来越大.因此,磷酸铁锂电池将是废旧电池回收的重点.废旧磷酸铁锂电池中含有LiPF6 、碳酸酯有机溶剂、碳材料、磷酸铁锂等化学物质,采用传统方法掩埋或焚烧处理会对环境造成不可逆转的污染,同时也会导致有价资源的极大浪费[7 ] .因此,对废旧LFPBs进行安全高效地资源化回收再利用问题亟待解决. ...

1

... 近年来国内外对新能源汽车的大力推广带动了动力电池产业的爆发式增长[1 -2 ] ,磷酸铁锂电池(LFPBs)因具有安全性高、循环寿命长、价格低廉等优点,在动力电池市场占据大很高份额[3 -4 ] .但经多次充放电后,磷酸铁锂电池内部结构会发生不可逆的改变,进而抑制Li+ 扩散,最终会因电极材料失活导致电池报废[5 ] .目前,在我国已进入报废期的动力电池中,磷酸铁锂电池占比达70%以上[6 ] ,未来退役磷酸铁锂电池量将会越来越大.因此,磷酸铁锂电池将是废旧电池回收的重点.废旧磷酸铁锂电池中含有LiPF6 、碳酸酯有机溶剂、碳材料、磷酸铁锂等化学物质,采用传统方法掩埋或焚烧处理会对环境造成不可逆转的污染,同时也会导致有价资源的极大浪费[7 ] .因此,对废旧LFPBs进行安全高效地资源化回收再利用问题亟待解决. ...

1

... 近年来国内外对新能源汽车的大力推广带动了动力电池产业的爆发式增长[1 -2 ] ,磷酸铁锂电池(LFPBs)因具有安全性高、循环寿命长、价格低廉等优点,在动力电池市场占据大很高份额[3 -4 ] .但经多次充放电后,磷酸铁锂电池内部结构会发生不可逆的改变,进而抑制Li+ 扩散,最终会因电极材料失活导致电池报废[5 ] .目前,在我国已进入报废期的动力电池中,磷酸铁锂电池占比达70%以上[6 ] ,未来退役磷酸铁锂电池量将会越来越大.因此,磷酸铁锂电池将是废旧电池回收的重点.废旧磷酸铁锂电池中含有LiPF6 、碳酸酯有机溶剂、碳材料、磷酸铁锂等化学物质,采用传统方法掩埋或焚烧处理会对环境造成不可逆转的污染,同时也会导致有价资源的极大浪费[7 ] .因此,对废旧LFPBs进行安全高效地资源化回收再利用问题亟待解决. ...

1

... 近年来国内外对新能源汽车的大力推广带动了动力电池产业的爆发式增长[1 -2 ] ,磷酸铁锂电池(LFPBs)因具有安全性高、循环寿命长、价格低廉等优点,在动力电池市场占据大很高份额[3 -4 ] .但经多次充放电后,磷酸铁锂电池内部结构会发生不可逆的改变,进而抑制Li+ 扩散,最终会因电极材料失活导致电池报废[5 ] .目前,在我国已进入报废期的动力电池中,磷酸铁锂电池占比达70%以上[6 ] ,未来退役磷酸铁锂电池量将会越来越大.因此,磷酸铁锂电池将是废旧电池回收的重点.废旧磷酸铁锂电池中含有LiPF6 、碳酸酯有机溶剂、碳材料、磷酸铁锂等化学物质,采用传统方法掩埋或焚烧处理会对环境造成不可逆转的污染,同时也会导致有价资源的极大浪费[7 ] .因此,对废旧LFPBs进行安全高效地资源化回收再利用问题亟待解决. ...

1

... 近年来国内外对新能源汽车的大力推广带动了动力电池产业的爆发式增长[1 -2 ] ,磷酸铁锂电池(LFPBs)因具有安全性高、循环寿命长、价格低廉等优点,在动力电池市场占据大很高份额[3 -4 ] .但经多次充放电后,磷酸铁锂电池内部结构会发生不可逆的改变,进而抑制Li+ 扩散,最终会因电极材料失活导致电池报废[5 ] .目前,在我国已进入报废期的动力电池中,磷酸铁锂电池占比达70%以上[6 ] ,未来退役磷酸铁锂电池量将会越来越大.因此,磷酸铁锂电池将是废旧电池回收的重点.废旧磷酸铁锂电池中含有LiPF6 、碳酸酯有机溶剂、碳材料、磷酸铁锂等化学物质,采用传统方法掩埋或焚烧处理会对环境造成不可逆转的污染,同时也会导致有价资源的极大浪费[7 ] .因此,对废旧LFPBs进行安全高效地资源化回收再利用问题亟待解决. ...

1

... 近年来国内外对新能源汽车的大力推广带动了动力电池产业的爆发式增长[1 -2 ] ,磷酸铁锂电池(LFPBs)因具有安全性高、循环寿命长、价格低廉等优点,在动力电池市场占据大很高份额[3 -4 ] .但经多次充放电后,磷酸铁锂电池内部结构会发生不可逆的改变,进而抑制Li+ 扩散,最终会因电极材料失活导致电池报废[5 ] .目前,在我国已进入报废期的动力电池中,磷酸铁锂电池占比达70%以上[6 ] ,未来退役磷酸铁锂电池量将会越来越大.因此,磷酸铁锂电池将是废旧电池回收的重点.废旧磷酸铁锂电池中含有LiPF6 、碳酸酯有机溶剂、碳材料、磷酸铁锂等化学物质,采用传统方法掩埋或焚烧处理会对环境造成不可逆转的污染,同时也会导致有价资源的极大浪费[7 ] .因此,对废旧LFPBs进行安全高效地资源化回收再利用问题亟待解决. ...

1

... 近年来国内外对新能源汽车的大力推广带动了动力电池产业的爆发式增长[1 -2 ] ,磷酸铁锂电池(LFPBs)因具有安全性高、循环寿命长、价格低廉等优点,在动力电池市场占据大很高份额[3 -4 ] .但经多次充放电后,磷酸铁锂电池内部结构会发生不可逆的改变,进而抑制Li+ 扩散,最终会因电极材料失活导致电池报废[5 ] .目前,在我国已进入报废期的动力电池中,磷酸铁锂电池占比达70%以上[6 ] ,未来退役磷酸铁锂电池量将会越来越大.因此,磷酸铁锂电池将是废旧电池回收的重点.废旧磷酸铁锂电池中含有LiPF6 、碳酸酯有机溶剂、碳材料、磷酸铁锂等化学物质,采用传统方法掩埋或焚烧处理会对环境造成不可逆转的污染,同时也会导致有价资源的极大浪费[7 ] .因此,对废旧LFPBs进行安全高效地资源化回收再利用问题亟待解决. ...

1

... 近年来国内外对新能源汽车的大力推广带动了动力电池产业的爆发式增长[1 -2 ] ,磷酸铁锂电池(LFPBs)因具有安全性高、循环寿命长、价格低廉等优点,在动力电池市场占据大很高份额[3 -4 ] .但经多次充放电后,磷酸铁锂电池内部结构会发生不可逆的改变,进而抑制Li+ 扩散,最终会因电极材料失活导致电池报废[5 ] .目前,在我国已进入报废期的动力电池中,磷酸铁锂电池占比达70%以上[6 ] ,未来退役磷酸铁锂电池量将会越来越大.因此,磷酸铁锂电池将是废旧电池回收的重点.废旧磷酸铁锂电池中含有LiPF6 、碳酸酯有机溶剂、碳材料、磷酸铁锂等化学物质,采用传统方法掩埋或焚烧处理会对环境造成不可逆转的污染,同时也会导致有价资源的极大浪费[7 ] .因此,对废旧LFPBs进行安全高效地资源化回收再利用问题亟待解决. ...

1

... 近年来国内外对新能源汽车的大力推广带动了动力电池产业的爆发式增长[1 -2 ] ,磷酸铁锂电池(LFPBs)因具有安全性高、循环寿命长、价格低廉等优点,在动力电池市场占据大很高份额[3 -4 ] .但经多次充放电后,磷酸铁锂电池内部结构会发生不可逆的改变,进而抑制Li+ 扩散,最终会因电极材料失活导致电池报废[5 ] .目前,在我国已进入报废期的动力电池中,磷酸铁锂电池占比达70%以上[6 ] ,未来退役磷酸铁锂电池量将会越来越大.因此,磷酸铁锂电池将是废旧电池回收的重点.废旧磷酸铁锂电池中含有LiPF6 、碳酸酯有机溶剂、碳材料、磷酸铁锂等化学物质,采用传统方法掩埋或焚烧处理会对环境造成不可逆转的污染,同时也会导致有价资源的极大浪费[7 ] .因此,对废旧LFPBs进行安全高效地资源化回收再利用问题亟待解决. ...

1

... 近年来国内外对新能源汽车的大力推广带动了动力电池产业的爆发式增长[1 -2 ] ,磷酸铁锂电池(LFPBs)因具有安全性高、循环寿命长、价格低廉等优点,在动力电池市场占据大很高份额[3 -4 ] .但经多次充放电后,磷酸铁锂电池内部结构会发生不可逆的改变,进而抑制Li+ 扩散,最终会因电极材料失活导致电池报废[5 ] .目前,在我国已进入报废期的动力电池中,磷酸铁锂电池占比达70%以上[6 ] ,未来退役磷酸铁锂电池量将会越来越大.因此,磷酸铁锂电池将是废旧电池回收的重点.废旧磷酸铁锂电池中含有LiPF6 、碳酸酯有机溶剂、碳材料、磷酸铁锂等化学物质,采用传统方法掩埋或焚烧处理会对环境造成不可逆转的污染,同时也会导致有价资源的极大浪费[7 ] .因此,对废旧LFPBs进行安全高效地资源化回收再利用问题亟待解决. ...

1

... 目前国内外对废旧磷酸铁锂动力电池回收再生常采用的技术主要有:生物回收技术[8 -10 ] 、高温再生技术[11 ] 和湿法回收技术[12 ] .生物回收技术成本低,污染小,但该工艺尚处于实验室研究阶段,仍存在环境适应性要求高、微生物反应周期长等问题未解决.高温再生技术虽然流程简单,但对废旧电源材料纯度要求高且回收成本昂贵.湿法回收技术体系完善,虽然工艺较其他方法复杂,但是可以实现特定元素高效浸出,并回收得到纯度高的Li2 CO3 和FePO4 产品再次用于合成磷酸铁锂.综合绿色环保和经济效益来说,湿法回收技术适合工业规模化生产,也是目前国内主流的废旧LFPBs处理方法.常见湿法浸出介质主要有硝酸、盐酸和硫酸,王百年等[13 ] 采用硝酸作为浸出剂回收处理磷酸铁锂电池正极材料,在最佳工艺条件下,锂离子回收率为91.25%.Wang等[14 ] 先用盐酸浸出,得到Li3 PO4 和FeSO4 · 7H2 O,再通过水热反应来合成LiFePO4 .硝酸和盐酸具有易挥发性,并且在反应过程中分别容易产生大量NO2 和Cl2 ,需进行尾气治理,成本加大且对环境不友好.Cai等[15 ] 采用稀H2 SO4 作为浸出剂回收废旧LiFePO4 ,为了保证浸出率,在浸出过程使用了过量的硫酸,加大了后续废水处理难度且增加处理成本,处理不当还会对环境造成污染.这些问题的存在,极大地限制了废旧磷酸铁锂电池回收的产业化发展. ...

1

... 目前国内外对废旧磷酸铁锂动力电池回收再生常采用的技术主要有:生物回收技术[8 -10 ] 、高温再生技术[11 ] 和湿法回收技术[12 ] .生物回收技术成本低,污染小,但该工艺尚处于实验室研究阶段,仍存在环境适应性要求高、微生物反应周期长等问题未解决.高温再生技术虽然流程简单,但对废旧电源材料纯度要求高且回收成本昂贵.湿法回收技术体系完善,虽然工艺较其他方法复杂,但是可以实现特定元素高效浸出,并回收得到纯度高的Li2 CO3 和FePO4 产品再次用于合成磷酸铁锂.综合绿色环保和经济效益来说,湿法回收技术适合工业规模化生产,也是目前国内主流的废旧LFPBs处理方法.常见湿法浸出介质主要有硝酸、盐酸和硫酸,王百年等[13 ] 采用硝酸作为浸出剂回收处理磷酸铁锂电池正极材料,在最佳工艺条件下,锂离子回收率为91.25%.Wang等[14 ] 先用盐酸浸出,得到Li3 PO4 和FeSO4 · 7H2 O,再通过水热反应来合成LiFePO4 .硝酸和盐酸具有易挥发性,并且在反应过程中分别容易产生大量NO2 和Cl2 ,需进行尾气治理,成本加大且对环境不友好.Cai等[15 ] 采用稀H2 SO4 作为浸出剂回收废旧LiFePO4 ,为了保证浸出率,在浸出过程使用了过量的硫酸,加大了后续废水处理难度且增加处理成本,处理不当还会对环境造成污染.这些问题的存在,极大地限制了废旧磷酸铁锂电池回收的产业化发展. ...

1

... 目前国内外对废旧磷酸铁锂动力电池回收再生常采用的技术主要有:生物回收技术[8 -10 ] 、高温再生技术[11 ] 和湿法回收技术[12 ] .生物回收技术成本低,污染小,但该工艺尚处于实验室研究阶段,仍存在环境适应性要求高、微生物反应周期长等问题未解决.高温再生技术虽然流程简单,但对废旧电源材料纯度要求高且回收成本昂贵.湿法回收技术体系完善,虽然工艺较其他方法复杂,但是可以实现特定元素高效浸出,并回收得到纯度高的Li2 CO3 和FePO4 产品再次用于合成磷酸铁锂.综合绿色环保和经济效益来说,湿法回收技术适合工业规模化生产,也是目前国内主流的废旧LFPBs处理方法.常见湿法浸出介质主要有硝酸、盐酸和硫酸,王百年等[13 ] 采用硝酸作为浸出剂回收处理磷酸铁锂电池正极材料,在最佳工艺条件下,锂离子回收率为91.25%.Wang等[14 ] 先用盐酸浸出,得到Li3 PO4 和FeSO4 · 7H2 O,再通过水热反应来合成LiFePO4 .硝酸和盐酸具有易挥发性,并且在反应过程中分别容易产生大量NO2 和Cl2 ,需进行尾气治理,成本加大且对环境不友好.Cai等[15 ] 采用稀H2 SO4 作为浸出剂回收废旧LiFePO4 ,为了保证浸出率,在浸出过程使用了过量的硫酸,加大了后续废水处理难度且增加处理成本,处理不当还会对环境造成污染.这些问题的存在,极大地限制了废旧磷酸铁锂电池回收的产业化发展. ...

1

... 目前国内外对废旧磷酸铁锂动力电池回收再生常采用的技术主要有:生物回收技术[8 -10 ] 、高温再生技术[11 ] 和湿法回收技术[12 ] .生物回收技术成本低,污染小,但该工艺尚处于实验室研究阶段,仍存在环境适应性要求高、微生物反应周期长等问题未解决.高温再生技术虽然流程简单,但对废旧电源材料纯度要求高且回收成本昂贵.湿法回收技术体系完善,虽然工艺较其他方法复杂,但是可以实现特定元素高效浸出,并回收得到纯度高的Li2 CO3 和FePO4 产品再次用于合成磷酸铁锂.综合绿色环保和经济效益来说,湿法回收技术适合工业规模化生产,也是目前国内主流的废旧LFPBs处理方法.常见湿法浸出介质主要有硝酸、盐酸和硫酸,王百年等[13 ] 采用硝酸作为浸出剂回收处理磷酸铁锂电池正极材料,在最佳工艺条件下,锂离子回收率为91.25%.Wang等[14 ] 先用盐酸浸出,得到Li3 PO4 和FeSO4 · 7H2 O,再通过水热反应来合成LiFePO4 .硝酸和盐酸具有易挥发性,并且在反应过程中分别容易产生大量NO2 和Cl2 ,需进行尾气治理,成本加大且对环境不友好.Cai等[15 ] 采用稀H2 SO4 作为浸出剂回收废旧LiFePO4 ,为了保证浸出率,在浸出过程使用了过量的硫酸,加大了后续废水处理难度且增加处理成本,处理不当还会对环境造成污染.这些问题的存在,极大地限制了废旧磷酸铁锂电池回收的产业化发展. ...

2

... 目前国内外对废旧磷酸铁锂动力电池回收再生常采用的技术主要有:生物回收技术[8 -10 ] 、高温再生技术[11 ] 和湿法回收技术[12 ] .生物回收技术成本低,污染小,但该工艺尚处于实验室研究阶段,仍存在环境适应性要求高、微生物反应周期长等问题未解决.高温再生技术虽然流程简单,但对废旧电源材料纯度要求高且回收成本昂贵.湿法回收技术体系完善,虽然工艺较其他方法复杂,但是可以实现特定元素高效浸出,并回收得到纯度高的Li2 CO3 和FePO4 产品再次用于合成磷酸铁锂.综合绿色环保和经济效益来说,湿法回收技术适合工业规模化生产,也是目前国内主流的废旧LFPBs处理方法.常见湿法浸出介质主要有硝酸、盐酸和硫酸,王百年等[13 ] 采用硝酸作为浸出剂回收处理磷酸铁锂电池正极材料,在最佳工艺条件下,锂离子回收率为91.25%.Wang等[14 ] 先用盐酸浸出,得到Li3 PO4 和FeSO4 · 7H2 O,再通过水热反应来合成LiFePO4 .硝酸和盐酸具有易挥发性,并且在反应过程中分别容易产生大量NO2 和Cl2 ,需进行尾气治理,成本加大且对环境不友好.Cai等[15 ] 采用稀H2 SO4 作为浸出剂回收废旧LiFePO4 ,为了保证浸出率,在浸出过程使用了过量的硫酸,加大了后续废水处理难度且增加处理成本,处理不当还会对环境造成污染.这些问题的存在,极大地限制了废旧磷酸铁锂电池回收的产业化发展. ...

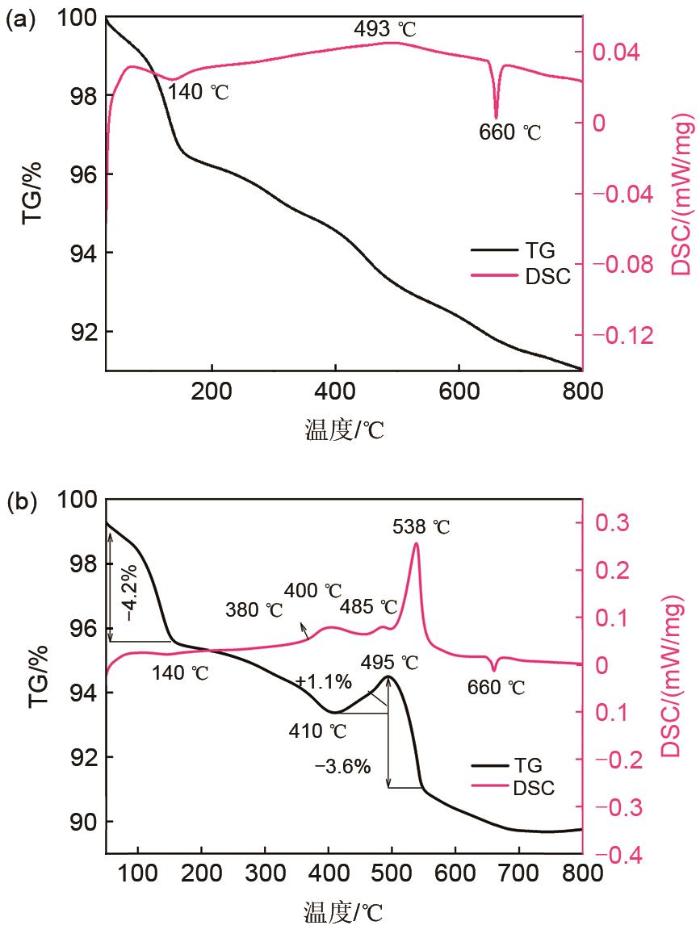

... 由图2 (a)可知,废旧磷酸铁锂正负极混合材料在氮气气氛中处于连续失重状态,在140 ℃左右有一个小的吸热峰,结合TG曲线在该温度段大幅失重推断主要为电极上低沸点有机电解质的挥发.之后出现放热和失重,到493 ℃达到峰值,根据文献[11 ,16 ,22 ]报道应该为PVDF在370 ℃后发生热分解的放热和失重.空气气氛[图2 (b)]中也在140 ℃有个小的吸热峰,是低沸点有机物的挥发.410~495 ℃之间TG曲线上有个1.1%的增重,Fischer等[23 ] 和Jie等[24 ] 认为此处为LiFePO4 的氧化反应,在空气气氛下混合料表面的Fe2+ 会被氧化为Fe3+ ,得到Li3 Fe2 (PO4 )3 和Fe2 O3 .在538 ℃有个尖锐的放热峰并伴随3.6%的失重,此时为PVDF在有氧存在时同时进行离子型和自由基型的剧烈热氧化分解反应[25 ] .通过对比可以发现,在氧化气氛下更有利于PVDF的脱除,从而实现LiFePO4 正极活性物质高效分离.660 ℃时在两种气氛中都有一个明显的吸热峰,为铝箔到达熔点熔化吸热,所以热处理应在低于此温度下进行.根据前面的分析确定正负极片热处理的适宜气氛为空气,并选择温度范围为425~625 ℃. ...

1

... 目前国内外对废旧磷酸铁锂动力电池回收再生常采用的技术主要有:生物回收技术[8 -10 ] 、高温再生技术[11 ] 和湿法回收技术[12 ] .生物回收技术成本低,污染小,但该工艺尚处于实验室研究阶段,仍存在环境适应性要求高、微生物反应周期长等问题未解决.高温再生技术虽然流程简单,但对废旧电源材料纯度要求高且回收成本昂贵.湿法回收技术体系完善,虽然工艺较其他方法复杂,但是可以实现特定元素高效浸出,并回收得到纯度高的Li2 CO3 和FePO4 产品再次用于合成磷酸铁锂.综合绿色环保和经济效益来说,湿法回收技术适合工业规模化生产,也是目前国内主流的废旧LFPBs处理方法.常见湿法浸出介质主要有硝酸、盐酸和硫酸,王百年等[13 ] 采用硝酸作为浸出剂回收处理磷酸铁锂电池正极材料,在最佳工艺条件下,锂离子回收率为91.25%.Wang等[14 ] 先用盐酸浸出,得到Li3 PO4 和FeSO4 · 7H2 O,再通过水热反应来合成LiFePO4 .硝酸和盐酸具有易挥发性,并且在反应过程中分别容易产生大量NO2 和Cl2 ,需进行尾气治理,成本加大且对环境不友好.Cai等[15 ] 采用稀H2 SO4 作为浸出剂回收废旧LiFePO4 ,为了保证浸出率,在浸出过程使用了过量的硫酸,加大了后续废水处理难度且增加处理成本,处理不当还会对环境造成污染.这些问题的存在,极大地限制了废旧磷酸铁锂电池回收的产业化发展. ...

1

... 目前国内外对废旧磷酸铁锂动力电池回收再生常采用的技术主要有:生物回收技术[8 -10 ] 、高温再生技术[11 ] 和湿法回收技术[12 ] .生物回收技术成本低,污染小,但该工艺尚处于实验室研究阶段,仍存在环境适应性要求高、微生物反应周期长等问题未解决.高温再生技术虽然流程简单,但对废旧电源材料纯度要求高且回收成本昂贵.湿法回收技术体系完善,虽然工艺较其他方法复杂,但是可以实现特定元素高效浸出,并回收得到纯度高的Li2 CO3 和FePO4 产品再次用于合成磷酸铁锂.综合绿色环保和经济效益来说,湿法回收技术适合工业规模化生产,也是目前国内主流的废旧LFPBs处理方法.常见湿法浸出介质主要有硝酸、盐酸和硫酸,王百年等[13 ] 采用硝酸作为浸出剂回收处理磷酸铁锂电池正极材料,在最佳工艺条件下,锂离子回收率为91.25%.Wang等[14 ] 先用盐酸浸出,得到Li3 PO4 和FeSO4 · 7H2 O,再通过水热反应来合成LiFePO4 .硝酸和盐酸具有易挥发性,并且在反应过程中分别容易产生大量NO2 和Cl2 ,需进行尾气治理,成本加大且对环境不友好.Cai等[15 ] 采用稀H2 SO4 作为浸出剂回收废旧LiFePO4 ,为了保证浸出率,在浸出过程使用了过量的硫酸,加大了后续废水处理难度且增加处理成本,处理不当还会对环境造成污染.这些问题的存在,极大地限制了废旧磷酸铁锂电池回收的产业化发展. ...

1

... 目前国内外对废旧磷酸铁锂动力电池回收再生常采用的技术主要有:生物回收技术[8 -10 ] 、高温再生技术[11 ] 和湿法回收技术[12 ] .生物回收技术成本低,污染小,但该工艺尚处于实验室研究阶段,仍存在环境适应性要求高、微生物反应周期长等问题未解决.高温再生技术虽然流程简单,但对废旧电源材料纯度要求高且回收成本昂贵.湿法回收技术体系完善,虽然工艺较其他方法复杂,但是可以实现特定元素高效浸出,并回收得到纯度高的Li2 CO3 和FePO4 产品再次用于合成磷酸铁锂.综合绿色环保和经济效益来说,湿法回收技术适合工业规模化生产,也是目前国内主流的废旧LFPBs处理方法.常见湿法浸出介质主要有硝酸、盐酸和硫酸,王百年等[13 ] 采用硝酸作为浸出剂回收处理磷酸铁锂电池正极材料,在最佳工艺条件下,锂离子回收率为91.25%.Wang等[14 ] 先用盐酸浸出,得到Li3 PO4 和FeSO4 · 7H2 O,再通过水热反应来合成LiFePO4 .硝酸和盐酸具有易挥发性,并且在反应过程中分别容易产生大量NO2 和Cl2 ,需进行尾气治理,成本加大且对环境不友好.Cai等[15 ] 采用稀H2 SO4 作为浸出剂回收废旧LiFePO4 ,为了保证浸出率,在浸出过程使用了过量的硫酸,加大了后续废水处理难度且增加处理成本,处理不当还会对环境造成污染.这些问题的存在,极大地限制了废旧磷酸铁锂电池回收的产业化发展. ...

1

... 目前国内外对废旧磷酸铁锂动力电池回收再生常采用的技术主要有:生物回收技术[8 -10 ] 、高温再生技术[11 ] 和湿法回收技术[12 ] .生物回收技术成本低,污染小,但该工艺尚处于实验室研究阶段,仍存在环境适应性要求高、微生物反应周期长等问题未解决.高温再生技术虽然流程简单,但对废旧电源材料纯度要求高且回收成本昂贵.湿法回收技术体系完善,虽然工艺较其他方法复杂,但是可以实现特定元素高效浸出,并回收得到纯度高的Li2 CO3 和FePO4 产品再次用于合成磷酸铁锂.综合绿色环保和经济效益来说,湿法回收技术适合工业规模化生产,也是目前国内主流的废旧LFPBs处理方法.常见湿法浸出介质主要有硝酸、盐酸和硫酸,王百年等[13 ] 采用硝酸作为浸出剂回收处理磷酸铁锂电池正极材料,在最佳工艺条件下,锂离子回收率为91.25%.Wang等[14 ] 先用盐酸浸出,得到Li3 PO4 和FeSO4 · 7H2 O,再通过水热反应来合成LiFePO4 .硝酸和盐酸具有易挥发性,并且在反应过程中分别容易产生大量NO2 和Cl2 ,需进行尾气治理,成本加大且对环境不友好.Cai等[15 ] 采用稀H2 SO4 作为浸出剂回收废旧LiFePO4 ,为了保证浸出率,在浸出过程使用了过量的硫酸,加大了后续废水处理难度且增加处理成本,处理不当还会对环境造成污染.这些问题的存在,极大地限制了废旧磷酸铁锂电池回收的产业化发展. ...

1

... 目前国内外对废旧磷酸铁锂动力电池回收再生常采用的技术主要有:生物回收技术[8 -10 ] 、高温再生技术[11 ] 和湿法回收技术[12 ] .生物回收技术成本低,污染小,但该工艺尚处于实验室研究阶段,仍存在环境适应性要求高、微生物反应周期长等问题未解决.高温再生技术虽然流程简单,但对废旧电源材料纯度要求高且回收成本昂贵.湿法回收技术体系完善,虽然工艺较其他方法复杂,但是可以实现特定元素高效浸出,并回收得到纯度高的Li2 CO3 和FePO4 产品再次用于合成磷酸铁锂.综合绿色环保和经济效益来说,湿法回收技术适合工业规模化生产,也是目前国内主流的废旧LFPBs处理方法.常见湿法浸出介质主要有硝酸、盐酸和硫酸,王百年等[13 ] 采用硝酸作为浸出剂回收处理磷酸铁锂电池正极材料,在最佳工艺条件下,锂离子回收率为91.25%.Wang等[14 ] 先用盐酸浸出,得到Li3 PO4 和FeSO4 · 7H2 O,再通过水热反应来合成LiFePO4 .硝酸和盐酸具有易挥发性,并且在反应过程中分别容易产生大量NO2 和Cl2 ,需进行尾气治理,成本加大且对环境不友好.Cai等[15 ] 采用稀H2 SO4 作为浸出剂回收废旧LiFePO4 ,为了保证浸出率,在浸出过程使用了过量的硫酸,加大了后续废水处理难度且增加处理成本,处理不当还会对环境造成污染.这些问题的存在,极大地限制了废旧磷酸铁锂电池回收的产业化发展. ...

1

... 目前国内外对废旧磷酸铁锂动力电池回收再生常采用的技术主要有:生物回收技术[8 -10 ] 、高温再生技术[11 ] 和湿法回收技术[12 ] .生物回收技术成本低,污染小,但该工艺尚处于实验室研究阶段,仍存在环境适应性要求高、微生物反应周期长等问题未解决.高温再生技术虽然流程简单,但对废旧电源材料纯度要求高且回收成本昂贵.湿法回收技术体系完善,虽然工艺较其他方法复杂,但是可以实现特定元素高效浸出,并回收得到纯度高的Li2 CO3 和FePO4 产品再次用于合成磷酸铁锂.综合绿色环保和经济效益来说,湿法回收技术适合工业规模化生产,也是目前国内主流的废旧LFPBs处理方法.常见湿法浸出介质主要有硝酸、盐酸和硫酸,王百年等[13 ] 采用硝酸作为浸出剂回收处理磷酸铁锂电池正极材料,在最佳工艺条件下,锂离子回收率为91.25%.Wang等[14 ] 先用盐酸浸出,得到Li3 PO4 和FeSO4 · 7H2 O,再通过水热反应来合成LiFePO4 .硝酸和盐酸具有易挥发性,并且在反应过程中分别容易产生大量NO2 和Cl2 ,需进行尾气治理,成本加大且对环境不友好.Cai等[15 ] 采用稀H2 SO4 作为浸出剂回收废旧LiFePO4 ,为了保证浸出率,在浸出过程使用了过量的硫酸,加大了后续废水处理难度且增加处理成本,处理不当还会对环境造成污染.这些问题的存在,极大地限制了废旧磷酸铁锂电池回收的产业化发展. ...

2

... 磷酸铁锂电池的常用黏结剂是聚偏氟乙烯(PVDF),占电极活性物质的5%~8%[16 ] ,只有把黏结剂热处理掉才能使电极材料活性物质分散并与集流体分开.另外,虽然在拆解过程中会除去废旧磷酸铁锂电池中的电解质,但是由于电解液与电极材料浸润非常好,仍有少量六氟磷酸锂盐(LiPF6 )和增加浸润度的氟苯附着在电极材料上[17 -18 ] .LiPF6 在干燥气氛中具有较高的热稳定性,但是接触微量的水或潮湿的空气就会分解生成LiF和HF气体[19 -21 ] .如果直接用稀硫酸溶液浸出活性物质,生成的HF会进入溶液,不但污染环境,还影响后续产品的回收纯度.因此在浸出之前要考虑脱氟并回收,减少氟对环境的影响,也满足产品对含氟量的要求. ...

... 由图2 (a)可知,废旧磷酸铁锂正负极混合材料在氮气气氛中处于连续失重状态,在140 ℃左右有一个小的吸热峰,结合TG曲线在该温度段大幅失重推断主要为电极上低沸点有机电解质的挥发.之后出现放热和失重,到493 ℃达到峰值,根据文献[11 ,16 ,22 ]报道应该为PVDF在370 ℃后发生热分解的放热和失重.空气气氛[图2 (b)]中也在140 ℃有个小的吸热峰,是低沸点有机物的挥发.410~495 ℃之间TG曲线上有个1.1%的增重,Fischer等[23 ] 和Jie等[24 ] 认为此处为LiFePO4 的氧化反应,在空气气氛下混合料表面的Fe2+ 会被氧化为Fe3+ ,得到Li3 Fe2 (PO4 )3 和Fe2 O3 .在538 ℃有个尖锐的放热峰并伴随3.6%的失重,此时为PVDF在有氧存在时同时进行离子型和自由基型的剧烈热氧化分解反应[25 ] .通过对比可以发现,在氧化气氛下更有利于PVDF的脱除,从而实现LiFePO4 正极活性物质高效分离.660 ℃时在两种气氛中都有一个明显的吸热峰,为铝箔到达熔点熔化吸热,所以热处理应在低于此温度下进行.根据前面的分析确定正负极片热处理的适宜气氛为空气,并选择温度范围为425~625 ℃. ...

2

... 磷酸铁锂电池的常用黏结剂是聚偏氟乙烯(PVDF),占电极活性物质的5%~8%[16 ] ,只有把黏结剂热处理掉才能使电极材料活性物质分散并与集流体分开.另外,虽然在拆解过程中会除去废旧磷酸铁锂电池中的电解质,但是由于电解液与电极材料浸润非常好,仍有少量六氟磷酸锂盐(LiPF6 )和增加浸润度的氟苯附着在电极材料上[17 -18 ] .LiPF6 在干燥气氛中具有较高的热稳定性,但是接触微量的水或潮湿的空气就会分解生成LiF和HF气体[19 -21 ] .如果直接用稀硫酸溶液浸出活性物质,生成的HF会进入溶液,不但污染环境,还影响后续产品的回收纯度.因此在浸出之前要考虑脱氟并回收,减少氟对环境的影响,也满足产品对含氟量的要求. ...

... 由图2 (a)可知,废旧磷酸铁锂正负极混合材料在氮气气氛中处于连续失重状态,在140 ℃左右有一个小的吸热峰,结合TG曲线在该温度段大幅失重推断主要为电极上低沸点有机电解质的挥发.之后出现放热和失重,到493 ℃达到峰值,根据文献[11 ,16 ,22 ]报道应该为PVDF在370 ℃后发生热分解的放热和失重.空气气氛[图2 (b)]中也在140 ℃有个小的吸热峰,是低沸点有机物的挥发.410~495 ℃之间TG曲线上有个1.1%的增重,Fischer等[23 ] 和Jie等[24 ] 认为此处为LiFePO4 的氧化反应,在空气气氛下混合料表面的Fe2+ 会被氧化为Fe3+ ,得到Li3 Fe2 (PO4 )3 和Fe2 O3 .在538 ℃有个尖锐的放热峰并伴随3.6%的失重,此时为PVDF在有氧存在时同时进行离子型和自由基型的剧烈热氧化分解反应[25 ] .通过对比可以发现,在氧化气氛下更有利于PVDF的脱除,从而实现LiFePO4 正极活性物质高效分离.660 ℃时在两种气氛中都有一个明显的吸热峰,为铝箔到达熔点熔化吸热,所以热处理应在低于此温度下进行.根据前面的分析确定正负极片热处理的适宜气氛为空气,并选择温度范围为425~625 ℃. ...

1

... 磷酸铁锂电池的常用黏结剂是聚偏氟乙烯(PVDF),占电极活性物质的5%~8%[16 ] ,只有把黏结剂热处理掉才能使电极材料活性物质分散并与集流体分开.另外,虽然在拆解过程中会除去废旧磷酸铁锂电池中的电解质,但是由于电解液与电极材料浸润非常好,仍有少量六氟磷酸锂盐(LiPF6 )和增加浸润度的氟苯附着在电极材料上[17 -18 ] .LiPF6 在干燥气氛中具有较高的热稳定性,但是接触微量的水或潮湿的空气就会分解生成LiF和HF气体[19 -21 ] .如果直接用稀硫酸溶液浸出活性物质,生成的HF会进入溶液,不但污染环境,还影响后续产品的回收纯度.因此在浸出之前要考虑脱氟并回收,减少氟对环境的影响,也满足产品对含氟量的要求. ...

1

... 磷酸铁锂电池的常用黏结剂是聚偏氟乙烯(PVDF),占电极活性物质的5%~8%[16 ] ,只有把黏结剂热处理掉才能使电极材料活性物质分散并与集流体分开.另外,虽然在拆解过程中会除去废旧磷酸铁锂电池中的电解质,但是由于电解液与电极材料浸润非常好,仍有少量六氟磷酸锂盐(LiPF6 )和增加浸润度的氟苯附着在电极材料上[17 -18 ] .LiPF6 在干燥气氛中具有较高的热稳定性,但是接触微量的水或潮湿的空气就会分解生成LiF和HF气体[19 -21 ] .如果直接用稀硫酸溶液浸出活性物质,生成的HF会进入溶液,不但污染环境,还影响后续产品的回收纯度.因此在浸出之前要考虑脱氟并回收,减少氟对环境的影响,也满足产品对含氟量的要求. ...

1

... 磷酸铁锂电池的常用黏结剂是聚偏氟乙烯(PVDF),占电极活性物质的5%~8%[16 ] ,只有把黏结剂热处理掉才能使电极材料活性物质分散并与集流体分开.另外,虽然在拆解过程中会除去废旧磷酸铁锂电池中的电解质,但是由于电解液与电极材料浸润非常好,仍有少量六氟磷酸锂盐(LiPF6 )和增加浸润度的氟苯附着在电极材料上[17 -18 ] .LiPF6 在干燥气氛中具有较高的热稳定性,但是接触微量的水或潮湿的空气就会分解生成LiF和HF气体[19 -21 ] .如果直接用稀硫酸溶液浸出活性物质,生成的HF会进入溶液,不但污染环境,还影响后续产品的回收纯度.因此在浸出之前要考虑脱氟并回收,减少氟对环境的影响,也满足产品对含氟量的要求. ...

1

... 磷酸铁锂电池的常用黏结剂是聚偏氟乙烯(PVDF),占电极活性物质的5%~8%[16 ] ,只有把黏结剂热处理掉才能使电极材料活性物质分散并与集流体分开.另外,虽然在拆解过程中会除去废旧磷酸铁锂电池中的电解质,但是由于电解液与电极材料浸润非常好,仍有少量六氟磷酸锂盐(LiPF6 )和增加浸润度的氟苯附着在电极材料上[17 -18 ] .LiPF6 在干燥气氛中具有较高的热稳定性,但是接触微量的水或潮湿的空气就会分解生成LiF和HF气体[19 -21 ] .如果直接用稀硫酸溶液浸出活性物质,生成的HF会进入溶液,不但污染环境,还影响后续产品的回收纯度.因此在浸出之前要考虑脱氟并回收,减少氟对环境的影响,也满足产品对含氟量的要求. ...

1

... 磷酸铁锂电池的常用黏结剂是聚偏氟乙烯(PVDF),占电极活性物质的5%~8%[16 ] ,只有把黏结剂热处理掉才能使电极材料活性物质分散并与集流体分开.另外,虽然在拆解过程中会除去废旧磷酸铁锂电池中的电解质,但是由于电解液与电极材料浸润非常好,仍有少量六氟磷酸锂盐(LiPF6 )和增加浸润度的氟苯附着在电极材料上[17 -18 ] .LiPF6 在干燥气氛中具有较高的热稳定性,但是接触微量的水或潮湿的空气就会分解生成LiF和HF气体[19 -21 ] .如果直接用稀硫酸溶液浸出活性物质,生成的HF会进入溶液,不但污染环境,还影响后续产品的回收纯度.因此在浸出之前要考虑脱氟并回收,减少氟对环境的影响,也满足产品对含氟量的要求. ...

1

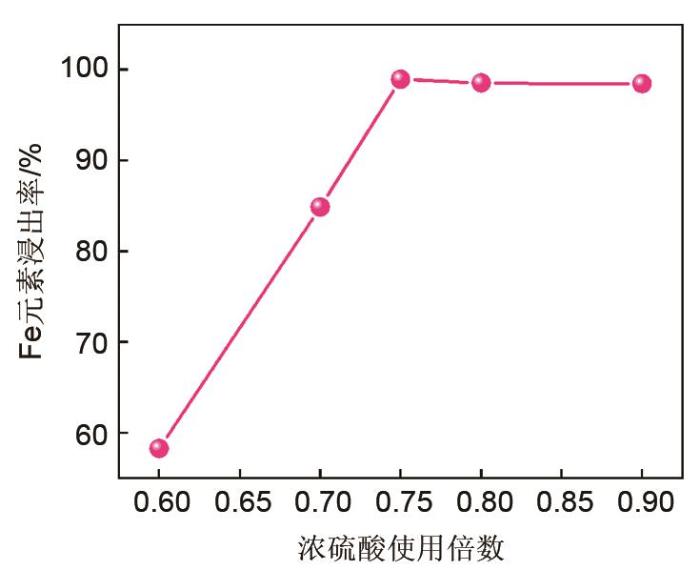

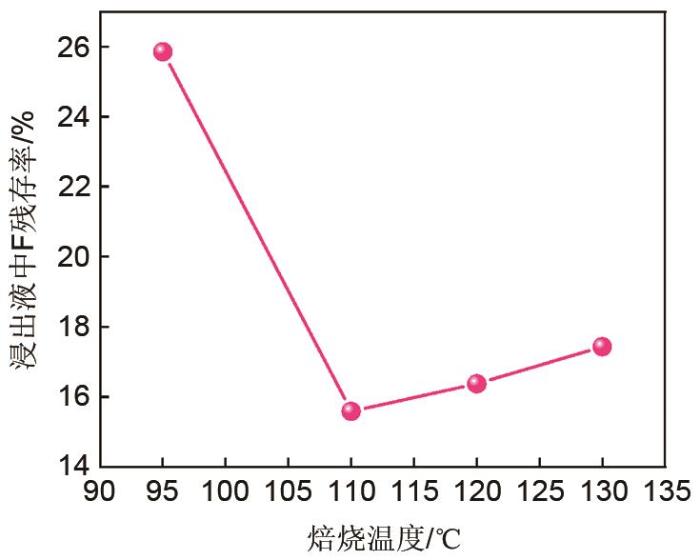

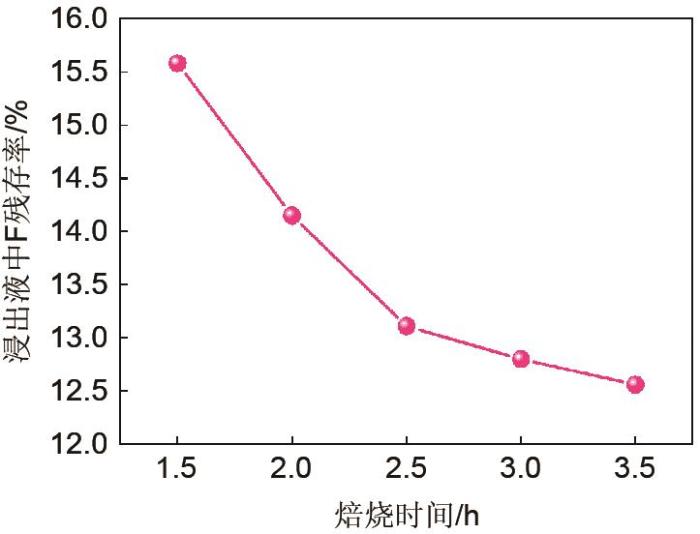

... 文献[20 -21 ,26 ]认为电解质中主要导电介质LiPF6 先分解为LiF和PF5 ,接着PF5 遇水反应放出HF气体,而LiF与硫酸反应生成HF气体,反应方程如式(8 )~(10 )所示[27 ] .另外黏结剂PVDF经热处理后,部分是以氟离子形式存在的,氟离子与氢离子结合也会生成HF气体,受热后也会逸出.因此本实验在硫酸化低温焙烧磷酸铁锂正负极混合料粉末的同时进行抽气回收产生的HF气体,并与等量浓硫酸稀释后直接水浸脱氟效果进行对比,分别探究了硫酸化焙烧温度和焙烧时间对脱氟效果的影响. ...

1

... 文献[20 -21 ,26 ]认为电解质中主要导电介质LiPF6 先分解为LiF和PF5 ,接着PF5 遇水反应放出HF气体,而LiF与硫酸反应生成HF气体,反应方程如式(8 )~(10 )所示[27 ] .另外黏结剂PVDF经热处理后,部分是以氟离子形式存在的,氟离子与氢离子结合也会生成HF气体,受热后也会逸出.因此本实验在硫酸化低温焙烧磷酸铁锂正负极混合料粉末的同时进行抽气回收产生的HF气体,并与等量浓硫酸稀释后直接水浸脱氟效果进行对比,分别探究了硫酸化焙烧温度和焙烧时间对脱氟效果的影响. ...

2

... 磷酸铁锂电池的常用黏结剂是聚偏氟乙烯(PVDF),占电极活性物质的5%~8%[16 ] ,只有把黏结剂热处理掉才能使电极材料活性物质分散并与集流体分开.另外,虽然在拆解过程中会除去废旧磷酸铁锂电池中的电解质,但是由于电解液与电极材料浸润非常好,仍有少量六氟磷酸锂盐(LiPF6 )和增加浸润度的氟苯附着在电极材料上[17 -18 ] .LiPF6 在干燥气氛中具有较高的热稳定性,但是接触微量的水或潮湿的空气就会分解生成LiF和HF气体[19 -21 ] .如果直接用稀硫酸溶液浸出活性物质,生成的HF会进入溶液,不但污染环境,还影响后续产品的回收纯度.因此在浸出之前要考虑脱氟并回收,减少氟对环境的影响,也满足产品对含氟量的要求. ...

... 文献[20 -21 ,26 ]认为电解质中主要导电介质LiPF6 先分解为LiF和PF5 ,接着PF5 遇水反应放出HF气体,而LiF与硫酸反应生成HF气体,反应方程如式(8 )~(10 )所示[27 ] .另外黏结剂PVDF经热处理后,部分是以氟离子形式存在的,氟离子与氢离子结合也会生成HF气体,受热后也会逸出.因此本实验在硫酸化低温焙烧磷酸铁锂正负极混合料粉末的同时进行抽气回收产生的HF气体,并与等量浓硫酸稀释后直接水浸脱氟效果进行对比,分别探究了硫酸化焙烧温度和焙烧时间对脱氟效果的影响. ...

1

... 由图2 (a)可知,废旧磷酸铁锂正负极混合材料在氮气气氛中处于连续失重状态,在140 ℃左右有一个小的吸热峰,结合TG曲线在该温度段大幅失重推断主要为电极上低沸点有机电解质的挥发.之后出现放热和失重,到493 ℃达到峰值,根据文献[11 ,16 ,22 ]报道应该为PVDF在370 ℃后发生热分解的放热和失重.空气气氛[图2 (b)]中也在140 ℃有个小的吸热峰,是低沸点有机物的挥发.410~495 ℃之间TG曲线上有个1.1%的增重,Fischer等[23 ] 和Jie等[24 ] 认为此处为LiFePO4 的氧化反应,在空气气氛下混合料表面的Fe2+ 会被氧化为Fe3+ ,得到Li3 Fe2 (PO4 )3 和Fe2 O3 .在538 ℃有个尖锐的放热峰并伴随3.6%的失重,此时为PVDF在有氧存在时同时进行离子型和自由基型的剧烈热氧化分解反应[25 ] .通过对比可以发现,在氧化气氛下更有利于PVDF的脱除,从而实现LiFePO4 正极活性物质高效分离.660 ℃时在两种气氛中都有一个明显的吸热峰,为铝箔到达熔点熔化吸热,所以热处理应在低于此温度下进行.根据前面的分析确定正负极片热处理的适宜气氛为空气,并选择温度范围为425~625 ℃. ...

2

... 由图2 (a)可知,废旧磷酸铁锂正负极混合材料在氮气气氛中处于连续失重状态,在140 ℃左右有一个小的吸热峰,结合TG曲线在该温度段大幅失重推断主要为电极上低沸点有机电解质的挥发.之后出现放热和失重,到493 ℃达到峰值,根据文献[11 ,16 ,22 ]报道应该为PVDF在370 ℃后发生热分解的放热和失重.空气气氛[图2 (b)]中也在140 ℃有个小的吸热峰,是低沸点有机物的挥发.410~495 ℃之间TG曲线上有个1.1%的增重,Fischer等[23 ] 和Jie等[24 ] 认为此处为LiFePO4 的氧化反应,在空气气氛下混合料表面的Fe2+ 会被氧化为Fe3+ ,得到Li3 Fe2 (PO4 )3 和Fe2 O3 .在538 ℃有个尖锐的放热峰并伴随3.6%的失重,此时为PVDF在有氧存在时同时进行离子型和自由基型的剧烈热氧化分解反应[25 ] .通过对比可以发现,在氧化气氛下更有利于PVDF的脱除,从而实现LiFePO4 正极活性物质高效分离.660 ℃时在两种气氛中都有一个明显的吸热峰,为铝箔到达熔点熔化吸热,所以热处理应在低于此温度下进行.根据前面的分析确定正负极片热处理的适宜气氛为空气,并选择温度范围为425~625 ℃. ...

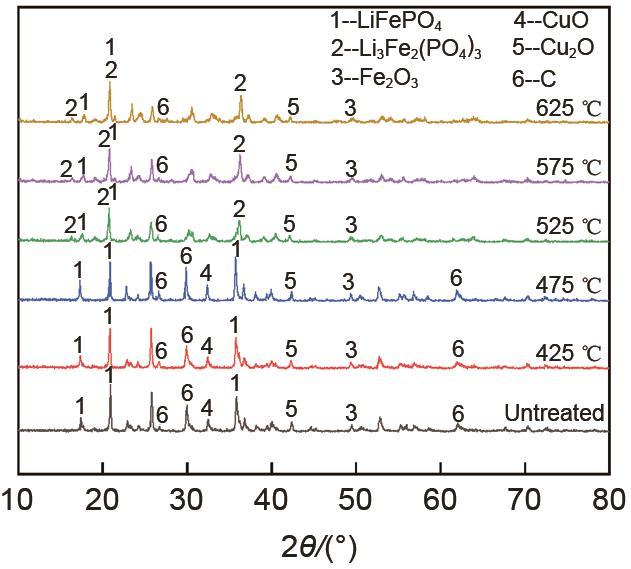

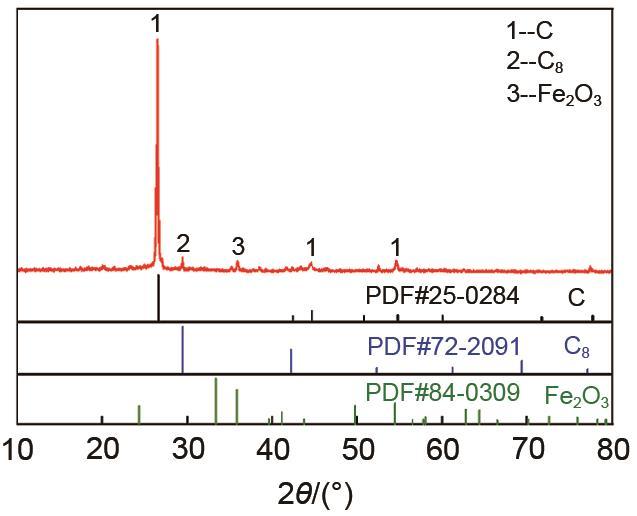

... 从图3 可以看出,样品的主要组成为正极活性物质LiFePO4 和负极的C,负极集流体铜箔会发生氧化反应生成CuO和Cu2 O,当温度升高到525 ℃后有部分正极活性物质LiFePO4 开始被氧化成Li3 Fe2 (PO4 )3 和Fe2 O3 .结合TG-DSC(图2 b)和XRD(图3 )结果,既考虑使黏结剂完全分解又不让活性物质氧化太多影响后续浸出效果,确定热处理温度为575 ℃,并推断LiFePO4 的氧化机理为[23 -24 ] : ...

2

... 由图2 (a)可知,废旧磷酸铁锂正负极混合材料在氮气气氛中处于连续失重状态,在140 ℃左右有一个小的吸热峰,结合TG曲线在该温度段大幅失重推断主要为电极上低沸点有机电解质的挥发.之后出现放热和失重,到493 ℃达到峰值,根据文献[11 ,16 ,22 ]报道应该为PVDF在370 ℃后发生热分解的放热和失重.空气气氛[图2 (b)]中也在140 ℃有个小的吸热峰,是低沸点有机物的挥发.410~495 ℃之间TG曲线上有个1.1%的增重,Fischer等[23 ] 和Jie等[24 ] 认为此处为LiFePO4 的氧化反应,在空气气氛下混合料表面的Fe2+ 会被氧化为Fe3+ ,得到Li3 Fe2 (PO4 )3 和Fe2 O3 .在538 ℃有个尖锐的放热峰并伴随3.6%的失重,此时为PVDF在有氧存在时同时进行离子型和自由基型的剧烈热氧化分解反应[25 ] .通过对比可以发现,在氧化气氛下更有利于PVDF的脱除,从而实现LiFePO4 正极活性物质高效分离.660 ℃时在两种气氛中都有一个明显的吸热峰,为铝箔到达熔点熔化吸热,所以热处理应在低于此温度下进行.根据前面的分析确定正负极片热处理的适宜气氛为空气,并选择温度范围为425~625 ℃. ...

... 从图3 可以看出,样品的主要组成为正极活性物质LiFePO4 和负极的C,负极集流体铜箔会发生氧化反应生成CuO和Cu2 O,当温度升高到525 ℃后有部分正极活性物质LiFePO4 开始被氧化成Li3 Fe2 (PO4 )3 和Fe2 O3 .结合TG-DSC(图2 b)和XRD(图3 )结果,既考虑使黏结剂完全分解又不让活性物质氧化太多影响后续浸出效果,确定热处理温度为575 ℃,并推断LiFePO4 的氧化机理为[23 -24 ] : ...

1

... 由图2 (a)可知,废旧磷酸铁锂正负极混合材料在氮气气氛中处于连续失重状态,在140 ℃左右有一个小的吸热峰,结合TG曲线在该温度段大幅失重推断主要为电极上低沸点有机电解质的挥发.之后出现放热和失重,到493 ℃达到峰值,根据文献[11 ,16 ,22 ]报道应该为PVDF在370 ℃后发生热分解的放热和失重.空气气氛[图2 (b)]中也在140 ℃有个小的吸热峰,是低沸点有机物的挥发.410~495 ℃之间TG曲线上有个1.1%的增重,Fischer等[23 ] 和Jie等[24 ] 认为此处为LiFePO4 的氧化反应,在空气气氛下混合料表面的Fe2+ 会被氧化为Fe3+ ,得到Li3 Fe2 (PO4 )3 和Fe2 O3 .在538 ℃有个尖锐的放热峰并伴随3.6%的失重,此时为PVDF在有氧存在时同时进行离子型和自由基型的剧烈热氧化分解反应[25 ] .通过对比可以发现,在氧化气氛下更有利于PVDF的脱除,从而实现LiFePO4 正极活性物质高效分离.660 ℃时在两种气氛中都有一个明显的吸热峰,为铝箔到达熔点熔化吸热,所以热处理应在低于此温度下进行.根据前面的分析确定正负极片热处理的适宜气氛为空气,并选择温度范围为425~625 ℃. ...

1

... 由图2 (a)可知,废旧磷酸铁锂正负极混合材料在氮气气氛中处于连续失重状态,在140 ℃左右有一个小的吸热峰,结合TG曲线在该温度段大幅失重推断主要为电极上低沸点有机电解质的挥发.之后出现放热和失重,到493 ℃达到峰值,根据文献[11 ,16 ,22 ]报道应该为PVDF在370 ℃后发生热分解的放热和失重.空气气氛[图2 (b)]中也在140 ℃有个小的吸热峰,是低沸点有机物的挥发.410~495 ℃之间TG曲线上有个1.1%的增重,Fischer等[23 ] 和Jie等[24 ] 认为此处为LiFePO4 的氧化反应,在空气气氛下混合料表面的Fe2+ 会被氧化为Fe3+ ,得到Li3 Fe2 (PO4 )3 和Fe2 O3 .在538 ℃有个尖锐的放热峰并伴随3.6%的失重,此时为PVDF在有氧存在时同时进行离子型和自由基型的剧烈热氧化分解反应[25 ] .通过对比可以发现,在氧化气氛下更有利于PVDF的脱除,从而实现LiFePO4 正极活性物质高效分离.660 ℃时在两种气氛中都有一个明显的吸热峰,为铝箔到达熔点熔化吸热,所以热处理应在低于此温度下进行.根据前面的分析确定正负极片热处理的适宜气氛为空气,并选择温度范围为425~625 ℃. ...

1

... 文献[20 -21 ,26 ]认为电解质中主要导电介质LiPF6 先分解为LiF和PF5 ,接着PF5 遇水反应放出HF气体,而LiF与硫酸反应生成HF气体,反应方程如式(8 )~(10 )所示[27 ] .另外黏结剂PVDF经热处理后,部分是以氟离子形式存在的,氟离子与氢离子结合也会生成HF气体,受热后也会逸出.因此本实验在硫酸化低温焙烧磷酸铁锂正负极混合料粉末的同时进行抽气回收产生的HF气体,并与等量浓硫酸稀释后直接水浸脱氟效果进行对比,分别探究了硫酸化焙烧温度和焙烧时间对脱氟效果的影响. ...

1

... 文献[20 -21 ,26 ]认为电解质中主要导电介质LiPF6 先分解为LiF和PF5 ,接着PF5 遇水反应放出HF气体,而LiF与硫酸反应生成HF气体,反应方程如式(8 )~(10 )所示[27 ] .另外黏结剂PVDF经热处理后,部分是以氟离子形式存在的,氟离子与氢离子结合也会生成HF气体,受热后也会逸出.因此本实验在硫酸化低温焙烧磷酸铁锂正负极混合料粉末的同时进行抽气回收产生的HF气体,并与等量浓硫酸稀释后直接水浸脱氟效果进行对比,分别探究了硫酸化焙烧温度和焙烧时间对脱氟效果的影响. ...

1

... 文献[20 -21 ,26 ]认为电解质中主要导电介质LiPF6 先分解为LiF和PF5 ,接着PF5 遇水反应放出HF气体,而LiF与硫酸反应生成HF气体,反应方程如式(8 )~(10 )所示[27 ] .另外黏结剂PVDF经热处理后,部分是以氟离子形式存在的,氟离子与氢离子结合也会生成HF气体,受热后也会逸出.因此本实验在硫酸化低温焙烧磷酸铁锂正负极混合料粉末的同时进行抽气回收产生的HF气体,并与等量浓硫酸稀释后直接水浸脱氟效果进行对比,分别探究了硫酸化焙烧温度和焙烧时间对脱氟效果的影响. ...