随着全球对清洁能源的需求不断增加,深远海风电作为一种可再生的清洁能源形式,受到越来越多的关注。相比于陆上风电,海上风能资源更加丰富且稳定,发电效率更高,并且深海风电站建设在远离沿海居民区等人口密集区域,对于附近海岸线的环境更友好,环保性更好。所以深远海风电技术可以有效减少陆地风电资源的局限性,具有广阔的发展前景。然而,由于深远海风电的特殊环境条件和施工难度,其建设成本和运营成本相对较高,直接影响了其应用范围和经济效益。

目前,深远海风电利用的主要方式是将发电机组中产生的电力通过电缆传输到就近陆上电网,但这种技术路线存在一定的局限性。一方面,深远海区域距离陆地较远,将电力传输到陆地需要建设大量的电缆及相关配套设施,建设、维护成本极高;另一方面,大规模深远海上风电具有随机、波动、概率分布、反调峰等特性,给风电外送消纳带来了极大的限制[1]。

面对海上风电远距离输电带来的局限性,许多学者开始探究就地消纳海上风电的可能性与经济性。其中,葛维春等[2]整理了海上风电输电与风电海水淡化的技术现状,并结合输送线路、容量、距离、成本等因素对比分析了二者的经济性差异,结果表明风电海水淡化、管道输送淡水的技术路线具有较好的经济性,展现出良好的应用前景。张雯程[1]分析了海上风电的出力特性,在此基础上探讨了海水淡化负荷-储能优化调度消纳海上风电的作用机理,并相应提出了调度策略,有效提升了海上风电消纳量。Yu等[3]以海上风电场电化学储能系统为例,追求最佳经济效益,提出了一种改进海上风电消纳能力的储能容量规划方法,可为海上风电储能的容量规划和优化运行提供参考。但以上方案或多或少都不可避免地铺设电缆、管道与陆上电网或水网相连接,且无法独立完全消纳风电,这导致建设、维护成本居高不下。

另一方面,随着远洋捕捞、海洋牧场技术的快速发展,就地利用深远海风电进行蓄冷制冰浆有着不错的应用前景。首先,鱼作为高度易腐烂的食品,必须在捕捞后立即冷藏。片冰换热效果差且质地坚硬,导致冷却速度慢且易将鱼划伤加速腐烂。而冰浆具有良好的换热与流动特性,可充分接触渔获表面,均匀、迅速将其降至冷藏温度,最大限度减少损伤,延长海产品的保质期。因此,渔业成为冰浆技术最大的市场之一,在多个国家得到了应用,冰浆已被公认为一种优秀的保存介质[4]。其次,冰浆具有较高的能量储存密度,潜热可达334 kJ/kg,可以作为极佳的冷量存储介质。与此同时,海水冰浆不易团聚,也更便于运输、泵送。此外,渔船配备制冰机需要增加一定的初始投资与运营成本,且设备、燃油占据一定空间,使得鱼舱规模缩减。若以海上风电制取冰浆并将其存储,供给远洋渔船冷藏海产品,一方面可降低渔船的投资、运营成本,另一方面可完成独立消纳深远海风电,无须建设电缆,减少高额的建设、维护成本,且存储冷量损失少,不足5%[5],存储效率高。

为此,本工作以单台风力发电机为例,提出了一种就地独立消纳深远海风电的技术路线,并对该技术路线做出经济性分析。该技术路线利用海水冰浆作为储冷介质,将机组发电量通过冰浆机组转为冷量,再将冷以冰浆的形式存储,最后供给过往的渔船使用或运输,形成了用电-制冷-蓄冷-用冷的一套风电消纳系统。该技术路线避免了长途输送线路的铺设,降低了初始建设和运营成本。分析该系统的经济性可为深远海风电就地消纳提供新思路,以期为该技术路线的工程实践提供理论参考和依据。

1 系统和方法

1.1 系统原理

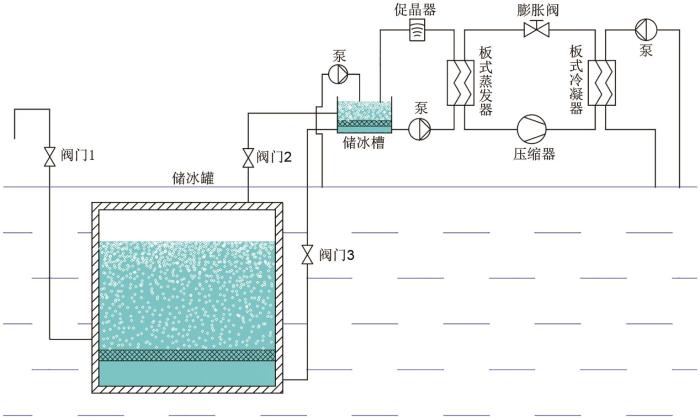

图1

表1 板式换热器板片参数

Table 1

| 波纹形式 | 板间距/mm | 流道宽/mm | 板片厚度/mm | 换热面积/m2 | 板材热导率/[W/(m2·℃)] |

|---|---|---|---|---|---|

| 水平 | 4.8 | 430 | 1.2 | 0.52 | 14.4 |

储冰罐为以玻璃钢制成的圆柱形储罐,玻璃钢绝热效果好,耐腐蚀。将其置于水下,罐顶部距水面1 m。其高度与直径相等,壁厚取0.1 m。连通储冰罐的阀门1、2、3皆常闭,待槽内冰浆IPF(含冰率)较高时,打开阀门2,将冰浆泵入储冰罐中存储。阀门3用于泵送海水以控制罐内冰浆IPF,使其处于浓度较高且便于运输的水平。若需取用冰浆,则打开阀门1,通过罐内加压或使用离心泵、螺杆泵等方式输送冰浆。

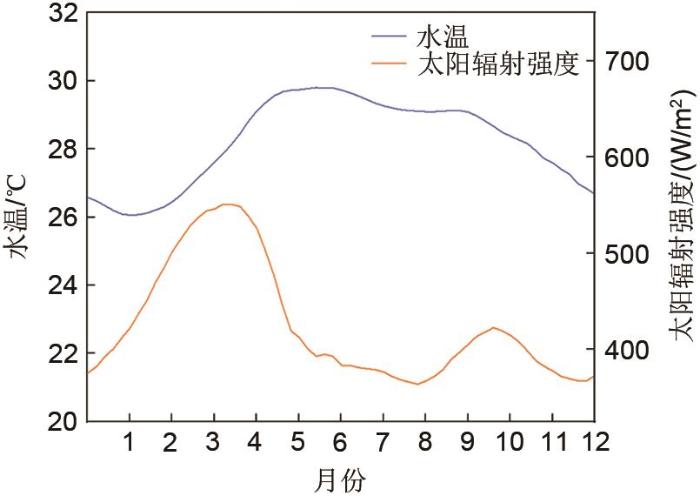

选取南海某地某台风力发电机作为研究对象,该地水温与太阳辐射历年平均数据如图2所示。其中光照时间以每日12 h计,当地海水盐度为3.5%,对应凝固点-2.1 ℃。该风力发电机装机容量为4000 kW,实际发电量按装机容量50%计,即冰浆机组制冷压缩机输入功率计为2000 kW。

图2

图2

全年水温、太阳辐射强度数据

Fig. 2

Annual figures of water temperature, solar radiation intensity

由于海水结冰时几乎不含盐分,即得到的冰近乎为淡水冰,若向储冰槽内补充海水,随着循环的进行,参与循环的海水盐度不断上升,冰点随之下降,系统若要继续运行必须降低蒸发温度牺牲能效,最终更换海水。而向槽中补充淡水则不会面临该问题。其次,在循环的海水再次进入蒸发器前去除冰晶,防止其进入蒸发器引发冰堵,去除冰晶的方式包括物理过滤、加热融化两种,使用时选择一种方式即可。然而,加热器会带来较大的电量消耗,使得机组总体性能较低,因此本工作采用Zhang等[8]设计的回热器,可降低50%左右的加热电耗,并降低循环水在蒸发器入口处的温度。此外,海面水温较高,而随着深度增加,穿过温度快速降低的温跃层,海水温度下降变缓,在温跃层底部取冷却水或使系统经济性提升。所以,为更好地分析模型的经济性,选取了6种运行方案进行对比分析:①在海面取水,机组设置加热器与回热器。②在100 m深处取水,同样设置加热器、回热器。③在海面取水,设置回热器,将循环水与海水混合使其升温,以代替加热器。④在100 m深处取水,同样设置回热器,循环水与海水混合。⑤在海面取水并采用反渗透法将其淡化,循环水使用物理过滤。⑥同样使用淡水,并在100 m深处取冷却水,循环水同样使用物理过滤。

在100 m深处,海水温度终年在20 ℃附近(数据来源于国家科技基础条件平台-国家地球系统科学数据中心-南海分中心,

1.2 系统主要性能计算方法

对于海水冰浆机组部分,式(

板式换热器海水侧换热系数采用准则关系式描述[9]:

式中,系数n在流体被加热时为0.4,被冷却时取0.3。

板式换热器制冷剂沸腾换热系数[10]:

式中

式中,放大系数 φ 取1。

板式换热器制冷剂冷凝换热系数[11]:

式中

总的传热系数由

式中,污垢热阻R取1.7×10-5 m2·℃/W。

沸腾换热量可通过水侧计算得到:

冷凝器散热量可由下式计算:

式中,压缩机绝热系数 ηc,s取0.8。

换热器所需换热面积计算式:

海水在板式换热器内的压降及沿程水头损失计算式如下:

可将冷凝水进水口与出水口置于同一高度,则水泵无须克服水的重力做功,此时水泵的功率计算式:

50%含冰率的冰浆,制冰量可由下式计算:

加热器功率计算式:

淡化海水电耗按4 kWh/m3计算[12],则淡化海水所需功率:

制冷循环能效系数计算式:

式中,压缩机电效率 ηel取0.7,取值参考文献[13]。

冰浆机组循环COP计算式:

对于蓄冷部分,采用式(

储冰罐外壁面换热系数采用准则关系式描述:

式中,C上壁面取0.332,侧壁面取0.683;m上壁面取0.5,侧壁面取0.466。

储冰罐内壁面换热系数同样采用准则关系式描述:

对于上下壁面、侧壁面总传热系数分别采用式(

水下太阳辐射强度由下式计算:

式中,海水对太阳辐射的吸收系数k取0.1。

1.3 系统经济性评价方法

在对各个消纳风电的技术方案进行经济性评价时,本工作采取费用年值以及制取每吨冰浆成本作为评价指标。将初始投资成本折算为年值与年运营成本相加即为费用年值,费用年值与年度产冰量相除即为制取每吨冰浆成本,该成本越低,方案越优。

费用年值计算式为[14]:

式中,设备寿命x取10年。

通过文献调研,计算初始投资成本、运营成本等时作如下处理:

(1)海上风电电价按度电成本0.59元/kWh计算;

(2)冰浆机组设备费按照制冷量计算,考虑到需要配置多个水泵,取0.85元/W[15];

(3)安装费用按照设备费的10%计算;

(4)储冰罐成本按其容量计算,取750元/m3[16];

(5)海水淡化成本扣除电耗后按4.386元/m3计[12];

(6)柴油单价按批发价格3.5元/kg计算,其可用能按内效率40%计算,柴油机成本按30万元计。

2 结果与分析

2.1 能效分析

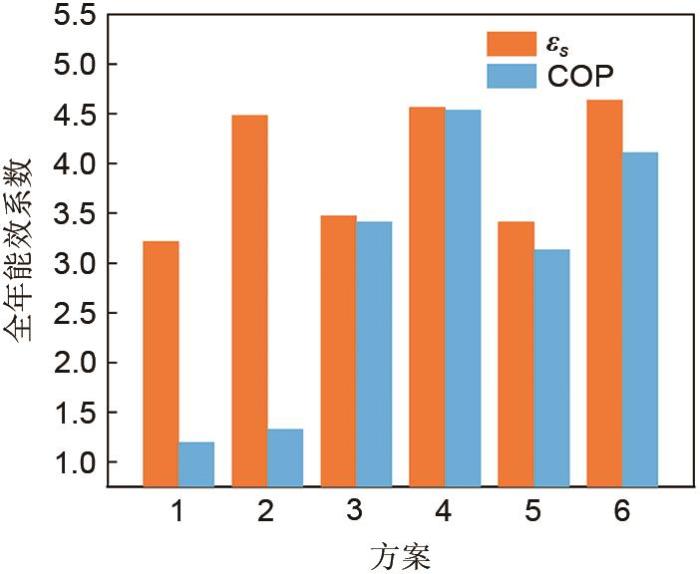

运用式(

图3

图3

全年制冷循环 εs 与机组循环COP

Fig. 3

Annual refrigeration cycle energy efficiency factor εs and COP of unit cycle

在压缩机输入功率相同的情况下,用

表2 各方案制冰速度与耗电量

Table 2

| 方案 | 制冰速度/(t/h) | 每吨冰浆耗电量/(kWh/t) |

|---|---|---|

| 1 | 19.06 | 282.14 |

| 2 | 26.55 | 253.49 |

| 3 | 22.15 | 91.82 |

| 4 | 28.45 | 70.75 |

| 5 | 42.05 | 51.76 |

| 6 | 57.18 | 39.47 |

表3 方案6与各制冰机制冰速度与耗电量对比

Table 3

| 方案 | 制冰速度/(t/h) | 每吨冰耗电量/(kWh/t) |

|---|---|---|

| A | 10.64 | 240.22 |

| B | 30.43 | 84.00 |

| C | 31.70 | 80.64 |

| 6 | 57.18 | 39.47 |

可见,方案A效率最低,而方案B、C都有较快的制冰速度与较低的耗电量。其中,方案C同样是采用海水的片冰机组,本工作提出的方案6与之相比,制冰速度提升80.4%,制取每吨冰浆耗电量降低51.1%。

2.2 蓄冷量分析

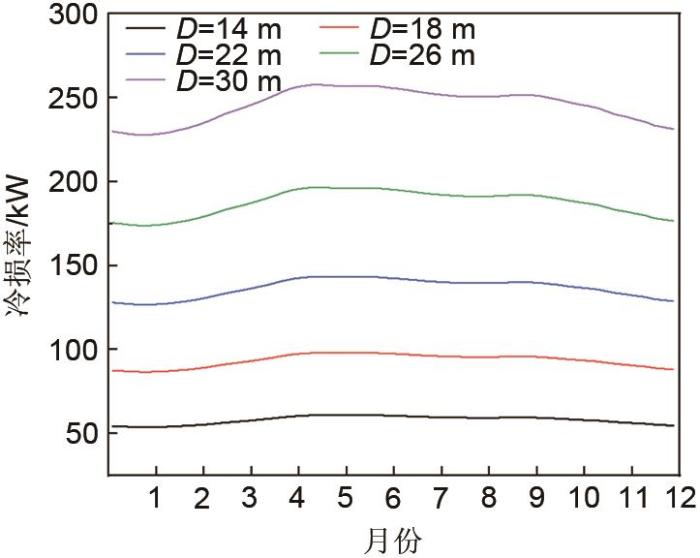

储冰罐的大小依照冰浆机组的产冰速度,其容积能容纳1~10天产冰量不等,相应的直径在14~30 m之间。以海水流速为0.3 m/s计算,利用式(

图4

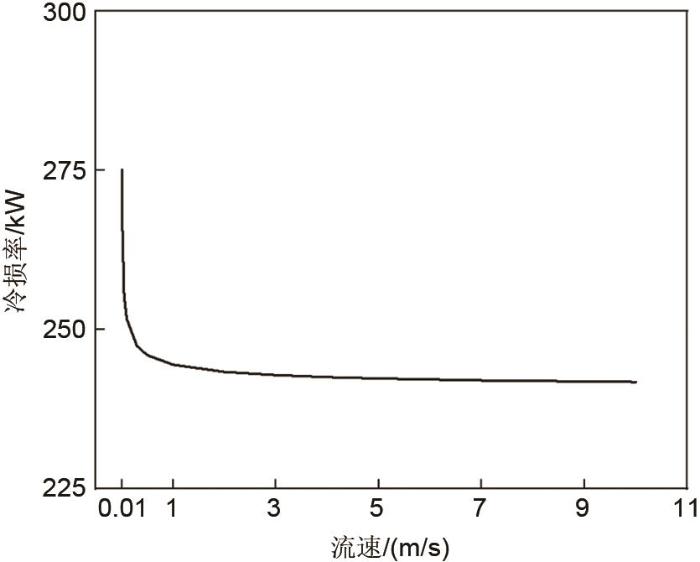

考虑到海上存在浪潮等气象情况,在水温为28 ℃,太阳辐射强度550 W/m2情况下,直径30 m储罐在不同海水流速下的冷损率如图5所示。结果是,在高流速下海水反而带走了大部分太阳辐射热量,总冷损率略有降低。反而在海水几乎静止的情况下储罐吸收了大部分辐射热量,冷量损失比例为3.0%。计算说明玻璃钢储冰罐有着优秀的隔热能力,冷量损失波动小。

图5

图5

不同流速下储冰罐冷量损失速率

Fig. 5

Rate of cooling capacity loss from ice storage tank at different seawater flow rates

采用方案6,以5%的冷量损失比率计算,得出风电消纳机组全年冰浆产量及供应规模见表4。全年生产IPF为50%的冰浆可达95.17万吨,拥有极高的产能。一般来说,保鲜1 t海产品需要大约与其重量相等的冰。以冷藏1 t海产品用1~2 t冰浆计,全年产冰量最少可用于冷藏47.59万吨海产品,若渔船最大载重以总吨位的20%~40%计算,大约可供应1100艘以上总吨位为千吨的远洋渔船使用,能够满足大规模的冰需求。

表4 全年冰浆产量及供应规模

Table 4

| 全年产冰量(IPF50%)/万吨 | 可保鲜海产品/万吨 | 供给千吨级渔船/艘 |

|---|---|---|

| 95.17 | 47.59~95.17 | 1100~4700 |

2.3 经济性分析

以直径30 m储罐为例,将储冰罐、海水淡化等成本考虑在内,并计入蓄冷量损失,采用

表5 各方案经济性评价指标

Table 5

| 方案 | 投资成本 /万元 | 运营成本 /万元 | 费用年值 /万元 | 制取每吨冰浆费用 /(元/吨) |

|---|---|---|---|---|

| 1 | 2160.49 | 2778.85 | 3115.50 | 196.44 |

| 2 | 2397.25 | 3478.00 | 3851.54 | 174.25 |

| 3 | 2201.23 | 1039.12 | 1382.12 | 75.04 |

| 4 | 2412.47 | 1042.45 | 1418.37 | 59.95 |

| 5 | 2196.81 | 1282.53 | 1624.84 | 46.42 |

| 6 | 2426.05 | 1380.67 | 1758.70 | 36.96 |

储罐的投资成本较高,使得各方案的投资成本都超过了2100万元。由于方案1、2耗电量大,运营成本与折算的费用年值都为最高。方案5、6投资成本与方案3、4相差不大,由于方案5、6需要投入一定的海水淡化成本,导致运营成本较高,折合的费用年值也较高,分别为1624.84万元、1758.70万元。但方案5、6有很高的制冰速度,使得其制取每吨冰浆最低费用仅为36.96元。结合经济性分析,方案6应为最优方案。

本工作思路是将深远海风电就地消纳,制取冰浆存储并供给远洋渔船冷藏保鲜海产品。为了分析本工作方案在此情景下是否具有竞争力,将方案A、B、C中的制冰机输入功率折算为与方案6相等,并装配至远洋渔船上,使用柴油机驱动,计算得到方案6与各制冰机经济性评价指标见表6。

表6 方案6与各制冰机经济性评价指标

Table 6

| 方案 | 投资成本/万元 | 运营成本/万元 | 费用年值/万元 | 制取每吨冰费用/(元/吨) |

|---|---|---|---|---|

| A (小型制冰机) | 129.82 | 1882.98 | 1903.21 | 204.19 |

| B (片冰机) | 377.84 | 1883.94 | 1942.82 | 72.88 |

| C (海水片冰机) | 396.36 | 1884.15 | 1945.91 | 70.07 |

| 6 | 2426.05 | 1380.67 | 1758.70 | 36.96 |

可见,方案A、B、C由于不需要大量存储冰浆,省去了高额的投资成本。但由于其能效较方案6低,制冰速度也更低,以及柴油机驱动费用高,所以制取每吨冰费用仍然比方案6更高。A、B、C中制冰费用最低的方案C为同样使用海水制冰的片冰机,其费用为70.07元/吨,方案6费用较之减少47.3%,具有较强竞争力。

3 结论

为探索深远海风电就地消纳技术路线的应用前景,选取南海某处的单台风力发电机为研究对象,分析了以冰浆为储能载体的就地独立消纳风电系统的能效与经济性。其中,对6种不同的使用海水制冰浆方案进行了能效与费用评估,并与多个在船载场景下的制冰机相比较,得出结果如下:

(1)在海中100 m深处取水,可明显提高机组制冰速度并降低电耗。在深海取水并淡化的方案6制冰速度达57.18 t/h,单位电耗39.47 kWh/t,相较于海面取水的方案5制冰速度提高了36.0%,单位电耗下降23.7%,比相同功率下同样使用海水制冰的片冰机制冰速度提升80.4%,单位电耗降低51.1%,优势明显。

(2)直径30 m储冰罐全年冷量损失比率不超过方案6制冷量的2.7%,即使在不同海水流速下的最大冷量损失也不超过3.0%。综合考虑冰浆制取、输送过程中的冷量损失,全年冷量损失比率不超过5 %,有较好的隔热能力。

(3)采用方案6的风电消纳机组全年冰浆产量达95.17万吨,可冷藏至少47.59万吨海产品,供应1100艘以上总吨位为千吨的远洋渔船使用,能够满足大规模的冰需求。

(4)方案6费用年值为1758.70万元,平均制取每吨冰浆费用36.96元,为最优方案。单位制冰费用较在船载场景下使用海水制冰的片冰机减少47.3%,具有较强竞争力及良好的经济可行性。

符号说明

| 板间距,m | |

| 准则关系式系数 | |

| 费用年值,万元 | |

| 初投资,万元 | |

| 年运营成本,万元 | |

| 水定压比热容,J/(kg·℃) | |

| 供水管内径,m | |

| 罐体外径,m | |

| 水力直径,m | |

| 罐体内径,m | |

| 压缩机入口制冷剂比焓值,kJ/kg | |

| 压缩机出口制冷剂理想比焓值,kJ/kg | |

| 蒸发器入口制冷剂比焓值,kJ/kg | |

| 换热面积,m2 | |

| 质量流率,kg/(m2·s) | |

| 等效质量流率,kg/(m2·s) | |

| 重力加速度,m/s2 | |

| 沿程水头损失,m | |

| 沸腾表面换热系数,W/(m2·℃) | |

| 冷凝表面换热系数,W/(m2·℃) | |

| 液相对流换热系数,W/(m2·℃) | |

| 传热面一侧换热系数,W/(m2·℃) | |

| 传热面另一侧换热系数,W/(m2·℃) | |

| 水下某处太阳辐射强度,W/m2 | |

| 海面太阳辐射强度,W/m2 | |

| 年利率,% | |

| 换热面总传热系数,W/(m2·℃) | |

| 储罐上下壁面总传热系数,W/(m2·℃) | |

| 储罐侧壁面总传热系数,W/(m2·℃) | |

| 海水对太阳辐射的吸收系数 | |

| 供水管长度,m | |

| 板片长度,m | |

| 制冷剂流量,kg/s | |

| 制冰量,kg/s | |

| 水流量,kg/s | |

| 准则关系式系数 | |

| 努塞尔数 | |

| 准则关系式系数 | |

| 普朗特数 | |

| 海水淡化功率,W | |

| 加热器功率,W | |

| 水泵功率,W | |

| 制冷压缩机输入功率,W | |

| 海水流动压降,Pa | |

| 换热量,W | |

| 沸腾换热量,W | |

| 冷凝器散热量,W | |

| 单位制冷剂制冷量,kJ/kg | |

| 污垢热阻,m2·℃/W | |

| 雷诺数 | |

| 等效雷诺数 | |

| 汽化潜热,J/kg | |

| 流体与壁面温差,℃ | |

| 对数换热温差,℃ | |

| 蒸汽饱和温度,℃ | |

| 壁面温度,℃ | |

| 给水温度,℃ | |

| 进水温度,℃ | |

| 出水温度,℃ | |

| 凝固点温度,℃ | |

| 单位制冷剂循环实际耗功,kJ/kg | |

| 设备设计寿命,年 | |

| 制冷剂平均干度 | |

| 流程数 | |

| 垂直方向深度,m | |

| 流体的体胀系数,℃-1 | |

| 相变潜热,kJ/kg | |

| 板片厚度,m | |

| 压缩机绝热系数 | |

| 压缩机电效率 | |

| 沿程阻力系数 | |

| 液相热导率,W/(m·℃) | |

| 汽相动力黏度,Pa·s | |

| 液相动力黏度,Pa·s | |

| 汽相密度,kg/m3 | |

| 液相密度,kg/m3 | |

| 放大系数 | |

| 工质流速,m |

参考文献