[1]

张彬, 陈永翀, 张艳萍, 等. 锂浆料电池国际专利技术分析[J]. 储能科学与技术, 2017, 6(5): 1000-1007.

[本文引用: 1]

ZHANG B, CHEN Y C, ZHANG Y P, et al. The international patent technology analysis on lithium slurry battery[J]. Energy Storage Science and Technology, 2017, 6(5): 1000-1007.

[本文引用: 1]

[2]

YET-MING C, MINAI D, RICHARD H, et al. Compiler: US9362583B2[P]. 2016-06-07.

[本文引用: 1]

[3]

VU A, QIAN Y Q, STEIN A. Porous electrode materials for lithium-ion batteries-how to prepare them and what makes them special[J]. Advanced Energy Materials, 2012, 2(9): 1056-1085.

[本文引用: 1]

[4]

USSEGLIO-VIRETTA F L E, FINEGAN D P, COLCLASURE A, et al. Quantitative relationships between pore tortuosity, pore topology, and solid particle morphology using a novel discrete particle size algorithm[J]. Journal of the Electrochemical Society, 2020, 167(10): doi: 10.1149/1945-7111/ab913b.

[本文引用: 1]

[5]

SANTOKI J, DAUBNER S, SCHNEIDER D, et al. Effect of tortuosity, porosity, and particle size on phase-separation dynamics of ellipsoid-like particles of porous electrodes: Cahn-Hilliard-type phase-field simulations[J]. Modelling and Simulation in Materials Science and Engineering, 2021, 29(6): 065010.

[本文引用: 1]

[6]

张大康. 水泥分组分最佳粒度分布探讨[J]. 水泥, 2008(6): 24-28.

[本文引用: 1]

ZHANG D K. Discussion on optimum particle size distribution of cement components[J]. Cement, 2008(6): 24-28.

[本文引用: 1]

[7]

张大康. 高细石灰石粉对水泥—矿渣粉—粉煤灰胶凝体系性能的优化[C]//全国高性能混凝土和矿物掺合料的研究与工程应用技术交流会论文集, 2006: 371-381.

[本文引用: 1]

ZHANG D K.Optimization of properties of cement-slag powder-fly ash cementitious system with high fine limestone powder[C]//Proceedings of National Symposium on Research and Engineering Application of High Performance Concrete and Mineral Admixtures, 2006: 371-381.

[本文引用: 1]

[8]

贺阳, 王永海, 张彦胜, 等. 自燃煤矸石粉体颗粒级配的复合改性研究[J]. 混凝土, 2015(6): 100-102.

[本文引用: 1]

HE Y, WANG Y H, ZHANG Y S, et al. Composite modification research about microscopic particle size distribution of self-igniting coal gangue admixture[J]. Concrete, 2015(6): 100-102.

[本文引用: 1]

[9]

FULLER W B, THOMPSON S E. The laws of proportioning concrete[J]. Transactions of the American Society of Civil Engineers, 1907, 59(2): 67-143.

[本文引用: 2]

[10]

冯彩梅, 巩宇, 陈永翀, 等. 球磨法制备锂离子液流电池石墨负极浆料的性能研究[J]. 材料工程, 2018, 46(2): 1-8.

[本文引用: 1]

FENG C M, GONG Y, CHEN Y C, et al. Performance study of graphite anode slurry in lithium-ion flow battery by ball milling[J]. Journal of Materials Engineering, 2018, 46(2): 1-8.

[本文引用: 1]

[11]

LI Q, CAO Z, WAHYUDI W, et al. Unraveling the new role of an ethylene carbonate solvation shell in rechargeable metal ion batteries[J]. ACS Energy Letters, 2021, 6(1): 69-78.

[本文引用: 1]

[12]

MING J, LI M L, KUMAR P, et al. Redox species-based electrolytes for advanced rechargeable lithium ion batteries[J]. ACS Energy Letters, 2016, 1(3): 529-534.

[本文引用: 1]

[13]

CAILLOL J M, LEVESQUE D, WEIS J J. Theoretical calculation of ionic solution properties[J]. The Journal of Chemical Physics, 1986, 85(11): 6645-6657.

[本文引用: 1]

[14]

THORAT I V, STEPHENSON D E, ZACHARIAS N A, et al. Quantifying tortuosity in porous Li-ion battery materials[J]. Journal of Power Sources, 2009, 188(2): 592-600.

[本文引用: 1]

[15]

WOOD M, LI J L, DU Z J, et al. Impact of secondary particle size and two-layer architectures on the high-rate performance of thick electrodes in lithium-ion battery pouch cells[J]. Journal of Power Sources, 2021, 515: doi: 10.1016/j.jpowsour.2021.230429.

[本文引用: 1]

[16]

LIU H, ZHAO X X, et al. Effect of spherical particle size on the electrochemical properties of lithium iron phosphate[J]. Journal of Wuhan University of Technology-Mater Sci Ed, 2019, 34(3): 549-557.

[本文引用: 1]

[17]

SAMAL S. Effect of shape and size of filler particle on the aggregation and sedimentation behavior of the polymer composite[J]. Powder Technology, 2020, 366: 43-51.

[本文引用: 1]

[18]

乔龄山. 关于水泥颗粒分布及其作用的部分研究成果介绍[J]. 水泥, 2007,(9):1-7.

[本文引用: 3]

QIAO L S. Introduction of some research results on cement particle distribution and its effect[J]. Cement, 2007(9):1-7.

[本文引用: 3]

[19]

乔龄山. 关于水泥颗粒分布及其作用的部分研究成果介绍(续)[J]. 水泥, 2007(10): 5-9.

[本文引用: 1]

QIAO L S. Introduction of some research results on cement particle distribution and its function (continued)[J]. Cement, 2007(10): 5-9.

[本文引用: 1]

[20]

涂亚楠. 颗粒级配优化及界面改性提高褐煤成浆浓度的研究[D]. 北京: 中国矿业大学(北京), 2013.

[本文引用: 1]

TU Y N. Experimental research on improving lianite slurry-ability by packing efficiency optimizing and interface modification[D]. Beijing: China University of Mining & Technology, Beijing, 2013.

[本文引用: 1]

[21]

张荣曾, 刘炯天, 徐志强, 等. 连续粒度分布的充填效率[J]. 中国矿业大学学报, 2002, 31(6): 552-556.

[本文引用: 1]

ZHANG R Z, LIU J T, XU Z Q, et al. Packing efficiency of continuously distributed particles[J]. Journal of China University of Mining & Technology, 2002, 31(6): 552-556.

[本文引用: 1]

[22]

郭晔, 朱宝林, 黄新, 等. 浆体中连续粒径粉体的堆积密度计算方法[J]. 混凝土, 2005(6): 20-23.

GUO Y, ZHU B L, HUANG X, et al. A calculation method for packing density of powder in paste with continuous particle size distribution[J]. Concrete, 2005(6): 20-23.

[23]

STOVALL T, DE LARRARD F, BUIL M. Linear packing density model of grain mixtures[J]. Powder Technology, 1986, 48(1): 1-12.

[24]

黄新, 朱宝林, 郭晔, 等. 连续粒径粉体在浆体中的堆积密度[J]. 北京航空航天大学学报, 2006, 32(4): 461-465, 470.

[本文引用: 1]

HUANG X, ZHU B L, GUO Y, et al. Packing density of powder in paste with continuous grain size distribution[J]. Journal of Beijing University of Aeronautics and Astronautics, 2006, 32(4): 461-465, 470.

[本文引用: 1]

[25]

李琛坤, 王帅, 黄俊. 电化学阻抗谱物理模型求解方法[J]. 储能科学与技术, 2022, 11(3): 912-920.

LI C K, WANG S, HUANG J. Method for solving physical model of electrochemical impedance spectroscopy[J]. Energy Storage Science and Technology, 2022, 11(3): 912-920.

[26]

BARSOUKOV E, KIM D H, LEE H S, et al. Comparison of kinetic properties of LiCoO2 and LiTi0.05 Mg0.05 Ni0.7 Co0.2 O2 by impedance spectroscopy[J]. Solid State Ionics, 2003, 161(1/2): 19-29.

[本文引用: 2]

[27]

杨绍斌, 梁正. 锂离子电池制造工艺原理与应用[M]. 北京: 化学工业出版社, 2020.

[本文引用: 1]

YANG S B, LIANG Z. Fundementals and applications of the manufacturing process of lithium lon batteries[M]. Beijing: Chemical Industry Press, 2020.

[本文引用: 1]

[28]

ARMSTRONG M J, BERIS A N, ROGERS S A, et al. Dynamic shear rheology and structure kinetics modeling of a thixotropic carbon black suspension[J]. Rheologica Acta, 2017, 56(10): 811-824.

[本文引用: 1]

[29]

ANDREASEN A M. Ueber Die beziehung zwischen kornabstufung und zwischenraum in produkten aus losen Körnern (mit einigen experimenten)[J]. Kolloid-Zeitschrift, 1930, 50(3): 217-228.

[本文引用: 1]

1

... 储能是可再生能源大规模应用的关键环节,是实现“双碳”目标的重要技术保障.作为一种新型储能技术,锂浆料电池具有工艺简单、易于规模放大、操作维护方便、运行成本低等诸多优点,成为储能领域研发的新兴热点[1 ] .锂浆料电池的优势在于可以制成更厚(例如,大于250 μm甚至高达2000 μm)的电极;具有更高的活性材料含量;相对于锂离子电池,简化了制造过程的设备和工艺流程;可以在较宽的倍率范围内充放电.相对较厚的半固体电极减少了非活性成分的体积、质量和成本比例,从而增强了半固态电极电池的商业竞争力[2 ] .本文所述的半固态电极浆料不使用常规锂离子电池制造中的黏结剂,取而代之的是分散剂,活性颗粒和导电剂.活性颗粒是充放电的贡献者,若其具有多种尺寸则可增加浆料的填充率,尤其是大小颗粒混合的单峰或双峰粒度分布.大颗粒和小颗粒的级配增加电池中的固体体积分数和堆积密度,提高浆料层单位体积的活性物质负载量,即提高充填密度,从而达到提高电池容量和能量密度的目的.活性颗粒的空隙和孔隙充满电解液,是锂离子的扩散通道,大小颗粒级配使活性颗粒具有更多的表面与电解质接触,增加了活性物质利用率,有利于电极/电解质界面电荷转移,可提升比容量[3 ] .此外,活性颗粒的孔隙有助于抑制活性物质在循环过程中的膨胀,还可以抑制颗粒的不可逆相变,更好地适应循环过程中的体积变化[4 -5 ] . ...

1

... 储能是可再生能源大规模应用的关键环节,是实现“双碳”目标的重要技术保障.作为一种新型储能技术,锂浆料电池具有工艺简单、易于规模放大、操作维护方便、运行成本低等诸多优点,成为储能领域研发的新兴热点[1 ] .锂浆料电池的优势在于可以制成更厚(例如,大于250 μm甚至高达2000 μm)的电极;具有更高的活性材料含量;相对于锂离子电池,简化了制造过程的设备和工艺流程;可以在较宽的倍率范围内充放电.相对较厚的半固体电极减少了非活性成分的体积、质量和成本比例,从而增强了半固态电极电池的商业竞争力[2 ] .本文所述的半固态电极浆料不使用常规锂离子电池制造中的黏结剂,取而代之的是分散剂,活性颗粒和导电剂.活性颗粒是充放电的贡献者,若其具有多种尺寸则可增加浆料的填充率,尤其是大小颗粒混合的单峰或双峰粒度分布.大颗粒和小颗粒的级配增加电池中的固体体积分数和堆积密度,提高浆料层单位体积的活性物质负载量,即提高充填密度,从而达到提高电池容量和能量密度的目的.活性颗粒的空隙和孔隙充满电解液,是锂离子的扩散通道,大小颗粒级配使活性颗粒具有更多的表面与电解质接触,增加了活性物质利用率,有利于电极/电解质界面电荷转移,可提升比容量[3 ] .此外,活性颗粒的孔隙有助于抑制活性物质在循环过程中的膨胀,还可以抑制颗粒的不可逆相变,更好地适应循环过程中的体积变化[4 -5 ] . ...

1

... 储能是可再生能源大规模应用的关键环节,是实现“双碳”目标的重要技术保障.作为一种新型储能技术,锂浆料电池具有工艺简单、易于规模放大、操作维护方便、运行成本低等诸多优点,成为储能领域研发的新兴热点[1 ] .锂浆料电池的优势在于可以制成更厚(例如,大于250 μm甚至高达2000 μm)的电极;具有更高的活性材料含量;相对于锂离子电池,简化了制造过程的设备和工艺流程;可以在较宽的倍率范围内充放电.相对较厚的半固体电极减少了非活性成分的体积、质量和成本比例,从而增强了半固态电极电池的商业竞争力[2 ] .本文所述的半固态电极浆料不使用常规锂离子电池制造中的黏结剂,取而代之的是分散剂,活性颗粒和导电剂.活性颗粒是充放电的贡献者,若其具有多种尺寸则可增加浆料的填充率,尤其是大小颗粒混合的单峰或双峰粒度分布.大颗粒和小颗粒的级配增加电池中的固体体积分数和堆积密度,提高浆料层单位体积的活性物质负载量,即提高充填密度,从而达到提高电池容量和能量密度的目的.活性颗粒的空隙和孔隙充满电解液,是锂离子的扩散通道,大小颗粒级配使活性颗粒具有更多的表面与电解质接触,增加了活性物质利用率,有利于电极/电解质界面电荷转移,可提升比容量[3 ] .此外,活性颗粒的孔隙有助于抑制活性物质在循环过程中的膨胀,还可以抑制颗粒的不可逆相变,更好地适应循环过程中的体积变化[4 -5 ] . ...

1

... 储能是可再生能源大规模应用的关键环节,是实现“双碳”目标的重要技术保障.作为一种新型储能技术,锂浆料电池具有工艺简单、易于规模放大、操作维护方便、运行成本低等诸多优点,成为储能领域研发的新兴热点[1 ] .锂浆料电池的优势在于可以制成更厚(例如,大于250 μm甚至高达2000 μm)的电极;具有更高的活性材料含量;相对于锂离子电池,简化了制造过程的设备和工艺流程;可以在较宽的倍率范围内充放电.相对较厚的半固体电极减少了非活性成分的体积、质量和成本比例,从而增强了半固态电极电池的商业竞争力[2 ] .本文所述的半固态电极浆料不使用常规锂离子电池制造中的黏结剂,取而代之的是分散剂,活性颗粒和导电剂.活性颗粒是充放电的贡献者,若其具有多种尺寸则可增加浆料的填充率,尤其是大小颗粒混合的单峰或双峰粒度分布.大颗粒和小颗粒的级配增加电池中的固体体积分数和堆积密度,提高浆料层单位体积的活性物质负载量,即提高充填密度,从而达到提高电池容量和能量密度的目的.活性颗粒的空隙和孔隙充满电解液,是锂离子的扩散通道,大小颗粒级配使活性颗粒具有更多的表面与电解质接触,增加了活性物质利用率,有利于电极/电解质界面电荷转移,可提升比容量[3 ] .此外,活性颗粒的孔隙有助于抑制活性物质在循环过程中的膨胀,还可以抑制颗粒的不可逆相变,更好地适应循环过程中的体积变化[4 -5 ] . ...

1

... 储能是可再生能源大规模应用的关键环节,是实现“双碳”目标的重要技术保障.作为一种新型储能技术,锂浆料电池具有工艺简单、易于规模放大、操作维护方便、运行成本低等诸多优点,成为储能领域研发的新兴热点[1 ] .锂浆料电池的优势在于可以制成更厚(例如,大于250 μm甚至高达2000 μm)的电极;具有更高的活性材料含量;相对于锂离子电池,简化了制造过程的设备和工艺流程;可以在较宽的倍率范围内充放电.相对较厚的半固体电极减少了非活性成分的体积、质量和成本比例,从而增强了半固态电极电池的商业竞争力[2 ] .本文所述的半固态电极浆料不使用常规锂离子电池制造中的黏结剂,取而代之的是分散剂,活性颗粒和导电剂.活性颗粒是充放电的贡献者,若其具有多种尺寸则可增加浆料的填充率,尤其是大小颗粒混合的单峰或双峰粒度分布.大颗粒和小颗粒的级配增加电池中的固体体积分数和堆积密度,提高浆料层单位体积的活性物质负载量,即提高充填密度,从而达到提高电池容量和能量密度的目的.活性颗粒的空隙和孔隙充满电解液,是锂离子的扩散通道,大小颗粒级配使活性颗粒具有更多的表面与电解质接触,增加了活性物质利用率,有利于电极/电解质界面电荷转移,可提升比容量[3 ] .此外,活性颗粒的孔隙有助于抑制活性物质在循环过程中的膨胀,还可以抑制颗粒的不可逆相变,更好地适应循环过程中的体积变化[4 -5 ] . ...

1

... 储能是可再生能源大规模应用的关键环节,是实现“双碳”目标的重要技术保障.作为一种新型储能技术,锂浆料电池具有工艺简单、易于规模放大、操作维护方便、运行成本低等诸多优点,成为储能领域研发的新兴热点[1 ] .锂浆料电池的优势在于可以制成更厚(例如,大于250 μm甚至高达2000 μm)的电极;具有更高的活性材料含量;相对于锂离子电池,简化了制造过程的设备和工艺流程;可以在较宽的倍率范围内充放电.相对较厚的半固体电极减少了非活性成分的体积、质量和成本比例,从而增强了半固态电极电池的商业竞争力[2 ] .本文所述的半固态电极浆料不使用常规锂离子电池制造中的黏结剂,取而代之的是分散剂,活性颗粒和导电剂.活性颗粒是充放电的贡献者,若其具有多种尺寸则可增加浆料的填充率,尤其是大小颗粒混合的单峰或双峰粒度分布.大颗粒和小颗粒的级配增加电池中的固体体积分数和堆积密度,提高浆料层单位体积的活性物质负载量,即提高充填密度,从而达到提高电池容量和能量密度的目的.活性颗粒的空隙和孔隙充满电解液,是锂离子的扩散通道,大小颗粒级配使活性颗粒具有更多的表面与电解质接触,增加了活性物质利用率,有利于电极/电解质界面电荷转移,可提升比容量[3 ] .此外,活性颗粒的孔隙有助于抑制活性物质在循环过程中的膨胀,还可以抑制颗粒的不可逆相变,更好地适应循环过程中的体积变化[4 -5 ] . ...

1

... 前人所研究的小粒径的活性材料过于强调其化学反应能力,而忽视了其物理作用(主要是颗粒间的填充效应).其他行业,例如GB/T12957—2005《用于水泥混合材料的工业废渣活性试验方法》,采用石灰吸收值作为混合材料的活性指标[6 ] ;文献[7 ]试验结果已经证实混合材料的物理作用同样不可忽视.本工作选择2种粒径大小的活性颗粒,制备了7种配比的浆料,通过颗粒级配的填充效应,对不同粒径的活性颗粒掺合进行研究,探讨颗粒级配对性能的影响,使复合后的粉体体系的微观状态更加合理,从而达到改善浆料体系性能[8 ] 的目的;结合文献[9 ]报道的Fuller曲线级配方法发现了大小颗粒最佳比例的级配设计,为更加合理的级配提供参考.目前,这方面的研究还未见报道,本研究工作具有重要意义. ...

1

... 前人所研究的小粒径的活性材料过于强调其化学反应能力,而忽视了其物理作用(主要是颗粒间的填充效应).其他行业,例如GB/T12957—2005《用于水泥混合材料的工业废渣活性试验方法》,采用石灰吸收值作为混合材料的活性指标[6 ] ;文献[7 ]试验结果已经证实混合材料的物理作用同样不可忽视.本工作选择2种粒径大小的活性颗粒,制备了7种配比的浆料,通过颗粒级配的填充效应,对不同粒径的活性颗粒掺合进行研究,探讨颗粒级配对性能的影响,使复合后的粉体体系的微观状态更加合理,从而达到改善浆料体系性能[8 ] 的目的;结合文献[9 ]报道的Fuller曲线级配方法发现了大小颗粒最佳比例的级配设计,为更加合理的级配提供参考.目前,这方面的研究还未见报道,本研究工作具有重要意义. ...

1

... 前人所研究的小粒径的活性材料过于强调其化学反应能力,而忽视了其物理作用(主要是颗粒间的填充效应).其他行业,例如GB/T12957—2005《用于水泥混合材料的工业废渣活性试验方法》,采用石灰吸收值作为混合材料的活性指标[6 ] ;文献[7 ]试验结果已经证实混合材料的物理作用同样不可忽视.本工作选择2种粒径大小的活性颗粒,制备了7种配比的浆料,通过颗粒级配的填充效应,对不同粒径的活性颗粒掺合进行研究,探讨颗粒级配对性能的影响,使复合后的粉体体系的微观状态更加合理,从而达到改善浆料体系性能[8 ] 的目的;结合文献[9 ]报道的Fuller曲线级配方法发现了大小颗粒最佳比例的级配设计,为更加合理的级配提供参考.目前,这方面的研究还未见报道,本研究工作具有重要意义. ...

1

... 前人所研究的小粒径的活性材料过于强调其化学反应能力,而忽视了其物理作用(主要是颗粒间的填充效应).其他行业,例如GB/T12957—2005《用于水泥混合材料的工业废渣活性试验方法》,采用石灰吸收值作为混合材料的活性指标[6 ] ;文献[7 ]试验结果已经证实混合材料的物理作用同样不可忽视.本工作选择2种粒径大小的活性颗粒,制备了7种配比的浆料,通过颗粒级配的填充效应,对不同粒径的活性颗粒掺合进行研究,探讨颗粒级配对性能的影响,使复合后的粉体体系的微观状态更加合理,从而达到改善浆料体系性能[8 ] 的目的;结合文献[9 ]报道的Fuller曲线级配方法发现了大小颗粒最佳比例的级配设计,为更加合理的级配提供参考.目前,这方面的研究还未见报道,本研究工作具有重要意义. ...

1

... 前人所研究的小粒径的活性材料过于强调其化学反应能力,而忽视了其物理作用(主要是颗粒间的填充效应).其他行业,例如GB/T12957—2005《用于水泥混合材料的工业废渣活性试验方法》,采用石灰吸收值作为混合材料的活性指标[6 ] ;文献[7 ]试验结果已经证实混合材料的物理作用同样不可忽视.本工作选择2种粒径大小的活性颗粒,制备了7种配比的浆料,通过颗粒级配的填充效应,对不同粒径的活性颗粒掺合进行研究,探讨颗粒级配对性能的影响,使复合后的粉体体系的微观状态更加合理,从而达到改善浆料体系性能[8 ] 的目的;结合文献[9 ]报道的Fuller曲线级配方法发现了大小颗粒最佳比例的级配设计,为更加合理的级配提供参考.目前,这方面的研究还未见报道,本研究工作具有重要意义. ...

1

... 前人所研究的小粒径的活性材料过于强调其化学反应能力,而忽视了其物理作用(主要是颗粒间的填充效应).其他行业,例如GB/T12957—2005《用于水泥混合材料的工业废渣活性试验方法》,采用石灰吸收值作为混合材料的活性指标[6 ] ;文献[7 ]试验结果已经证实混合材料的物理作用同样不可忽视.本工作选择2种粒径大小的活性颗粒,制备了7种配比的浆料,通过颗粒级配的填充效应,对不同粒径的活性颗粒掺合进行研究,探讨颗粒级配对性能的影响,使复合后的粉体体系的微观状态更加合理,从而达到改善浆料体系性能[8 ] 的目的;结合文献[9 ]报道的Fuller曲线级配方法发现了大小颗粒最佳比例的级配设计,为更加合理的级配提供参考.目前,这方面的研究还未见报道,本研究工作具有重要意义. ...

2

... 前人所研究的小粒径的活性材料过于强调其化学反应能力,而忽视了其物理作用(主要是颗粒间的填充效应).其他行业,例如GB/T12957—2005《用于水泥混合材料的工业废渣活性试验方法》,采用石灰吸收值作为混合材料的活性指标[6 ] ;文献[7 ]试验结果已经证实混合材料的物理作用同样不可忽视.本工作选择2种粒径大小的活性颗粒,制备了7种配比的浆料,通过颗粒级配的填充效应,对不同粒径的活性颗粒掺合进行研究,探讨颗粒级配对性能的影响,使复合后的粉体体系的微观状态更加合理,从而达到改善浆料体系性能[8 ] 的目的;结合文献[9 ]报道的Fuller曲线级配方法发现了大小颗粒最佳比例的级配设计,为更加合理的级配提供参考.目前,这方面的研究还未见报道,本研究工作具有重要意义. ...

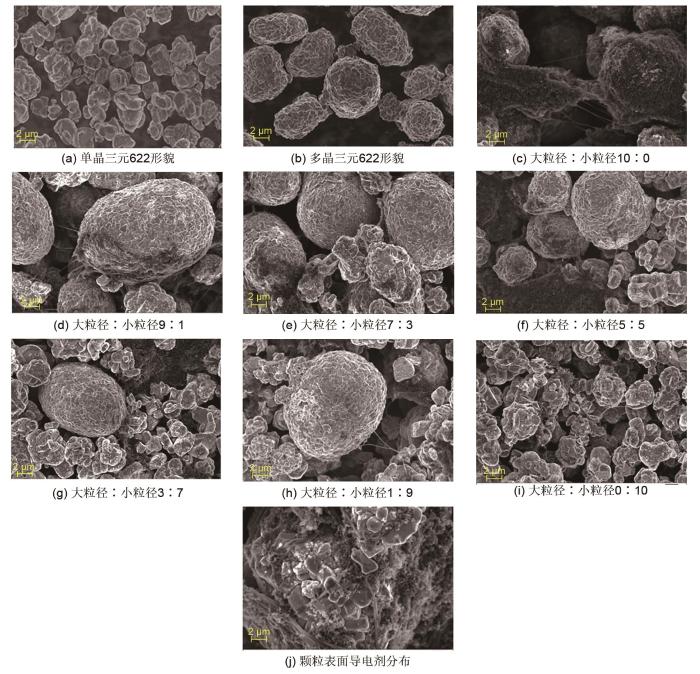

... 活性颗粒的形状、粒径和比表面积对浆料的团聚和沉降行为趋势均有影响[17 ] .浆料悬浮稳定性曲线见图3 ,展示了浆料内部的沉降或团聚趋势.3∶7样品浆料的沉降率和沉降速率最小,5∶5样品浆料沉降速率和沉降率次之,10∶0样品浆料有最大的沉降速率和沉降率.Fuller曲线是文献[9 ]报道的一种最密充填粒度分布经验曲线,当连续粒径体系累积分布曲线符合Fuller曲线时,可实现最密充填.Fuller曲线中,在累计筛下率为37.3%,大于该粒径比的部分呈直线,小于该粒径比的部分近似于椭圆形,累计筛下17%处与纵坐标相切,文中实验数据大粒径总量占比30%符合Fuller曲线拐点附近.理论上,当细颗粒与粗颗粒直径之比更小时,可能空隙率更小,也就是细颗粒越多,体系颗粒级配曲线越接近Fuller曲线,但文中的浆料并没有遵从体系级配越接近Fuller曲线、性能表现越好的规律[18 -19 ] ,小粒径浆料0∶10样品反而没有明显改善浆料沉降速率和沉降率.这是因为文中所使用活性颗粒为不完全规则的颗粒(见图5 ),粒形不完美,活性颗粒表面相对粗糙,因此当细颗粒含量过多时,不仅影响堆积效果,也会使浆料中颗粒整体比表面积过大(详细数据见表4 ),这些不利影响更加突出,从而导致沉降率反而增加.文献[18 ]还指出,为了最大限度地发挥细颗粒的填充作用,细颗粒的直径应该为粗颗粒直径的0.315倍,理论上混合材料的特征粒径至少应在10 μm以下.本文中的大粒径与小粒径质量比为3∶7时,细颗粒与粗颗粒直径之比为0.3左右(具体数值参见表3 )与文献[18 ]所描述的基本一致. ...

1

... 浆料悬浮稳定性测试:采用沉降上层清液观察法进行测试.将均匀分散的电极浆料悬浮液置于标称5 mL的刻度试管中,将刻度管密封并垂直静置.若浆料中的固体颗粒发生沉降,则在浆料上层会产生透明清液,并且上层清液与下层浆料之间有明显的分界线,同时记录试管在该界面处的刻度读数,即为固体颗粒的沉降层体积.通过比较不同悬浮浆料在静置一定时间后的清液层高度的比例,即可定性分析浆料的悬浮稳定性,上层清液层的体积越少,表明活性颗粒沉降的速度缓慢,浆料的稳定性就越好[10 ] . ...

1

... 浆料悬浮稳定性测试:采用沉降上层清液观察法进行测试.将均匀分散的电极浆料悬浮液置于标称5 mL的刻度试管中,将刻度管密封并垂直静置.若浆料中的固体颗粒发生沉降,则在浆料上层会产生透明清液,并且上层清液与下层浆料之间有明显的分界线,同时记录试管在该界面处的刻度读数,即为固体颗粒的沉降层体积.通过比较不同悬浮浆料在静置一定时间后的清液层高度的比例,即可定性分析浆料的悬浮稳定性,上层清液层的体积越少,表明活性颗粒沉降的速度缓慢,浆料的稳定性就越好[10 ] . ...

1

... 电导率是锂电池制浆过程中最常规的物性参数,也是衡量浆料性能的重要指标,可揭示浆料的电荷传输特性,因此普遍应用于探索浆料的微观结构和微观粒子的相互作用,辅助我们更好地理解浆料中繁杂的微观现象[11 -12 ] .浆料的电导率受活性颗粒的种类、电解质的组成、活性物质浓度及导电剂的形貌、比例等因素影响[13 -14 ] ,变量多且比较复杂.电导率高的浆料可以有效降低锂离子的浓度极化,尤其是在高倍率下因离子浓度差引起的极化. ...

1

... 电导率是锂电池制浆过程中最常规的物性参数,也是衡量浆料性能的重要指标,可揭示浆料的电荷传输特性,因此普遍应用于探索浆料的微观结构和微观粒子的相互作用,辅助我们更好地理解浆料中繁杂的微观现象[11 -12 ] .浆料的电导率受活性颗粒的种类、电解质的组成、活性物质浓度及导电剂的形貌、比例等因素影响[13 -14 ] ,变量多且比较复杂.电导率高的浆料可以有效降低锂离子的浓度极化,尤其是在高倍率下因离子浓度差引起的极化. ...

1

... 电导率是锂电池制浆过程中最常规的物性参数,也是衡量浆料性能的重要指标,可揭示浆料的电荷传输特性,因此普遍应用于探索浆料的微观结构和微观粒子的相互作用,辅助我们更好地理解浆料中繁杂的微观现象[11 -12 ] .浆料的电导率受活性颗粒的种类、电解质的组成、活性物质浓度及导电剂的形貌、比例等因素影响[13 -14 ] ,变量多且比较复杂.电导率高的浆料可以有效降低锂离子的浓度极化,尤其是在高倍率下因离子浓度差引起的极化. ...

1

... 电导率是锂电池制浆过程中最常规的物性参数,也是衡量浆料性能的重要指标,可揭示浆料的电荷传输特性,因此普遍应用于探索浆料的微观结构和微观粒子的相互作用,辅助我们更好地理解浆料中繁杂的微观现象[11 -12 ] .浆料的电导率受活性颗粒的种类、电解质的组成、活性物质浓度及导电剂的形貌、比例等因素影响[13 -14 ] ,变量多且比较复杂.电导率高的浆料可以有效降低锂离子的浓度极化,尤其是在高倍率下因离子浓度差引起的极化. ...

1

... 采用电导率仪对不同粒径级配的电极浆料进行电导率测试的结果如图1 和表2 .活性颗粒比例从10∶0变化至0∶10,测试各浆料之间电导率的标准差均较小,因此可以判断浆料是均匀分散的.由图1 和表2 可知,从10∶0至0∶10样品浆料的平均电导率依次为41.80 mS/cm、45.33 mS/cm、62.73 mS/cm、68.36 mS/cm、76.83 mS/cm、63.61 mS/cm、123.39 mS/cm.由小颗粒组成的浆料电导率最高,由大颗粒组成的浆料电导率最低,不同比例级配的浆料样品3∶7电导率最高.从图1 的电导率散点分布图和柱状图来看,分散均匀的浆料随着小颗粒比例的增加,浆料的电导率呈现先上升,后下降,最后上升的趋势.这是因为浆料的电导率由两个部分组成:离子电导率和电子电导率.小颗粒具有较高的表面积与体积比,离子在颗粒内扩散路径更短,但小颗粒堆积在一起时导致颗粒间扩散路径更加曲折,从而限制了离子的扩散.相反,大颗粒具有较低的表面积与体积比,这就产生了较长的粒子内扩散路径,但大颗粒聚集在一起时可降低粒子间扩散路径,这有利于离子的扩散[15 ] .因此,颗粒越小,离子电导率越低.另外,活性颗粒电导率很低,电子传导主要通过导电剂进行,小颗粒能够镶嵌在导电剂三维网络中[16 ] ,而大颗粒更容易破坏导电剂网络.因此,颗粒越小,电子电导率越高.大颗粒和小颗粒混合配置时,随着小颗粒含量增加,浆料离子电导率降低,电子电导率升高;两者综合作用导致浆料电导率先升高、后降低,再升高. ...

1

... 采用电导率仪对不同粒径级配的电极浆料进行电导率测试的结果如图1 和表2 .活性颗粒比例从10∶0变化至0∶10,测试各浆料之间电导率的标准差均较小,因此可以判断浆料是均匀分散的.由图1 和表2 可知,从10∶0至0∶10样品浆料的平均电导率依次为41.80 mS/cm、45.33 mS/cm、62.73 mS/cm、68.36 mS/cm、76.83 mS/cm、63.61 mS/cm、123.39 mS/cm.由小颗粒组成的浆料电导率最高,由大颗粒组成的浆料电导率最低,不同比例级配的浆料样品3∶7电导率最高.从图1 的电导率散点分布图和柱状图来看,分散均匀的浆料随着小颗粒比例的增加,浆料的电导率呈现先上升,后下降,最后上升的趋势.这是因为浆料的电导率由两个部分组成:离子电导率和电子电导率.小颗粒具有较高的表面积与体积比,离子在颗粒内扩散路径更短,但小颗粒堆积在一起时导致颗粒间扩散路径更加曲折,从而限制了离子的扩散.相反,大颗粒具有较低的表面积与体积比,这就产生了较长的粒子内扩散路径,但大颗粒聚集在一起时可降低粒子间扩散路径,这有利于离子的扩散[15 ] .因此,颗粒越小,离子电导率越低.另外,活性颗粒电导率很低,电子传导主要通过导电剂进行,小颗粒能够镶嵌在导电剂三维网络中[16 ] ,而大颗粒更容易破坏导电剂网络.因此,颗粒越小,电子电导率越高.大颗粒和小颗粒混合配置时,随着小颗粒含量增加,浆料离子电导率降低,电子电导率升高;两者综合作用导致浆料电导率先升高、后降低,再升高. ...

1

... 活性颗粒的形状、粒径和比表面积对浆料的团聚和沉降行为趋势均有影响[17 ] .浆料悬浮稳定性曲线见图3 ,展示了浆料内部的沉降或团聚趋势.3∶7样品浆料的沉降率和沉降速率最小,5∶5样品浆料沉降速率和沉降率次之,10∶0样品浆料有最大的沉降速率和沉降率.Fuller曲线是文献[9 ]报道的一种最密充填粒度分布经验曲线,当连续粒径体系累积分布曲线符合Fuller曲线时,可实现最密充填.Fuller曲线中,在累计筛下率为37.3%,大于该粒径比的部分呈直线,小于该粒径比的部分近似于椭圆形,累计筛下17%处与纵坐标相切,文中实验数据大粒径总量占比30%符合Fuller曲线拐点附近.理论上,当细颗粒与粗颗粒直径之比更小时,可能空隙率更小,也就是细颗粒越多,体系颗粒级配曲线越接近Fuller曲线,但文中的浆料并没有遵从体系级配越接近Fuller曲线、性能表现越好的规律[18 -19 ] ,小粒径浆料0∶10样品反而没有明显改善浆料沉降速率和沉降率.这是因为文中所使用活性颗粒为不完全规则的颗粒(见图5 ),粒形不完美,活性颗粒表面相对粗糙,因此当细颗粒含量过多时,不仅影响堆积效果,也会使浆料中颗粒整体比表面积过大(详细数据见表4 ),这些不利影响更加突出,从而导致沉降率反而增加.文献[18 ]还指出,为了最大限度地发挥细颗粒的填充作用,细颗粒的直径应该为粗颗粒直径的0.315倍,理论上混合材料的特征粒径至少应在10 μm以下.本文中的大粒径与小粒径质量比为3∶7时,细颗粒与粗颗粒直径之比为0.3左右(具体数值参见表3 )与文献[18 ]所描述的基本一致. ...

3

... 活性颗粒的形状、粒径和比表面积对浆料的团聚和沉降行为趋势均有影响[17 ] .浆料悬浮稳定性曲线见图3 ,展示了浆料内部的沉降或团聚趋势.3∶7样品浆料的沉降率和沉降速率最小,5∶5样品浆料沉降速率和沉降率次之,10∶0样品浆料有最大的沉降速率和沉降率.Fuller曲线是文献[9 ]报道的一种最密充填粒度分布经验曲线,当连续粒径体系累积分布曲线符合Fuller曲线时,可实现最密充填.Fuller曲线中,在累计筛下率为37.3%,大于该粒径比的部分呈直线,小于该粒径比的部分近似于椭圆形,累计筛下17%处与纵坐标相切,文中实验数据大粒径总量占比30%符合Fuller曲线拐点附近.理论上,当细颗粒与粗颗粒直径之比更小时,可能空隙率更小,也就是细颗粒越多,体系颗粒级配曲线越接近Fuller曲线,但文中的浆料并没有遵从体系级配越接近Fuller曲线、性能表现越好的规律[18 -19 ] ,小粒径浆料0∶10样品反而没有明显改善浆料沉降速率和沉降率.这是因为文中所使用活性颗粒为不完全规则的颗粒(见图5 ),粒形不完美,活性颗粒表面相对粗糙,因此当细颗粒含量过多时,不仅影响堆积效果,也会使浆料中颗粒整体比表面积过大(详细数据见表4 ),这些不利影响更加突出,从而导致沉降率反而增加.文献[18 ]还指出,为了最大限度地发挥细颗粒的填充作用,细颗粒的直径应该为粗颗粒直径的0.315倍,理论上混合材料的特征粒径至少应在10 μm以下.本文中的大粒径与小粒径质量比为3∶7时,细颗粒与粗颗粒直径之比为0.3左右(具体数值参见表3 )与文献[18 ]所描述的基本一致. ...

... ),这些不利影响更加突出,从而导致沉降率反而增加.文献[18 ]还指出,为了最大限度地发挥细颗粒的填充作用,细颗粒的直径应该为粗颗粒直径的0.315倍,理论上混合材料的特征粒径至少应在10 μm以下.本文中的大粒径与小粒径质量比为3∶7时,细颗粒与粗颗粒直径之比为0.3左右(具体数值参见表3 )与文献[18 ]所描述的基本一致. ...

... )与文献[18 ]所描述的基本一致. ...

3

... 活性颗粒的形状、粒径和比表面积对浆料的团聚和沉降行为趋势均有影响[17 ] .浆料悬浮稳定性曲线见图3 ,展示了浆料内部的沉降或团聚趋势.3∶7样品浆料的沉降率和沉降速率最小,5∶5样品浆料沉降速率和沉降率次之,10∶0样品浆料有最大的沉降速率和沉降率.Fuller曲线是文献[9 ]报道的一种最密充填粒度分布经验曲线,当连续粒径体系累积分布曲线符合Fuller曲线时,可实现最密充填.Fuller曲线中,在累计筛下率为37.3%,大于该粒径比的部分呈直线,小于该粒径比的部分近似于椭圆形,累计筛下17%处与纵坐标相切,文中实验数据大粒径总量占比30%符合Fuller曲线拐点附近.理论上,当细颗粒与粗颗粒直径之比更小时,可能空隙率更小,也就是细颗粒越多,体系颗粒级配曲线越接近Fuller曲线,但文中的浆料并没有遵从体系级配越接近Fuller曲线、性能表现越好的规律[18 -19 ] ,小粒径浆料0∶10样品反而没有明显改善浆料沉降速率和沉降率.这是因为文中所使用活性颗粒为不完全规则的颗粒(见图5 ),粒形不完美,活性颗粒表面相对粗糙,因此当细颗粒含量过多时,不仅影响堆积效果,也会使浆料中颗粒整体比表面积过大(详细数据见表4 ),这些不利影响更加突出,从而导致沉降率反而增加.文献[18 ]还指出,为了最大限度地发挥细颗粒的填充作用,细颗粒的直径应该为粗颗粒直径的0.315倍,理论上混合材料的特征粒径至少应在10 μm以下.本文中的大粒径与小粒径质量比为3∶7时,细颗粒与粗颗粒直径之比为0.3左右(具体数值参见表3 )与文献[18 ]所描述的基本一致. ...

... ),这些不利影响更加突出,从而导致沉降率反而增加.文献[18 ]还指出,为了最大限度地发挥细颗粒的填充作用,细颗粒的直径应该为粗颗粒直径的0.315倍,理论上混合材料的特征粒径至少应在10 μm以下.本文中的大粒径与小粒径质量比为3∶7时,细颗粒与粗颗粒直径之比为0.3左右(具体数值参见表3 )与文献[18 ]所描述的基本一致. ...

... )与文献[18 ]所描述的基本一致. ...

1

... 活性颗粒的形状、粒径和比表面积对浆料的团聚和沉降行为趋势均有影响[17 ] .浆料悬浮稳定性曲线见图3 ,展示了浆料内部的沉降或团聚趋势.3∶7样品浆料的沉降率和沉降速率最小,5∶5样品浆料沉降速率和沉降率次之,10∶0样品浆料有最大的沉降速率和沉降率.Fuller曲线是文献[9 ]报道的一种最密充填粒度分布经验曲线,当连续粒径体系累积分布曲线符合Fuller曲线时,可实现最密充填.Fuller曲线中,在累计筛下率为37.3%,大于该粒径比的部分呈直线,小于该粒径比的部分近似于椭圆形,累计筛下17%处与纵坐标相切,文中实验数据大粒径总量占比30%符合Fuller曲线拐点附近.理论上,当细颗粒与粗颗粒直径之比更小时,可能空隙率更小,也就是细颗粒越多,体系颗粒级配曲线越接近Fuller曲线,但文中的浆料并没有遵从体系级配越接近Fuller曲线、性能表现越好的规律[18 -19 ] ,小粒径浆料0∶10样品反而没有明显改善浆料沉降速率和沉降率.这是因为文中所使用活性颗粒为不完全规则的颗粒(见图5 ),粒形不完美,活性颗粒表面相对粗糙,因此当细颗粒含量过多时,不仅影响堆积效果,也会使浆料中颗粒整体比表面积过大(详细数据见表4 ),这些不利影响更加突出,从而导致沉降率反而增加.文献[18 ]还指出,为了最大限度地发挥细颗粒的填充作用,细颗粒的直径应该为粗颗粒直径的0.315倍,理论上混合材料的特征粒径至少应在10 μm以下.本文中的大粒径与小粒径质量比为3∶7时,细颗粒与粗颗粒直径之比为0.3左右(具体数值参见表3 )与文献[18 ]所描述的基本一致. ...

1

... 活性颗粒的形状、粒径和比表面积对浆料的团聚和沉降行为趋势均有影响[17 ] .浆料悬浮稳定性曲线见图3 ,展示了浆料内部的沉降或团聚趋势.3∶7样品浆料的沉降率和沉降速率最小,5∶5样品浆料沉降速率和沉降率次之,10∶0样品浆料有最大的沉降速率和沉降率.Fuller曲线是文献[9 ]报道的一种最密充填粒度分布经验曲线,当连续粒径体系累积分布曲线符合Fuller曲线时,可实现最密充填.Fuller曲线中,在累计筛下率为37.3%,大于该粒径比的部分呈直线,小于该粒径比的部分近似于椭圆形,累计筛下17%处与纵坐标相切,文中实验数据大粒径总量占比30%符合Fuller曲线拐点附近.理论上,当细颗粒与粗颗粒直径之比更小时,可能空隙率更小,也就是细颗粒越多,体系颗粒级配曲线越接近Fuller曲线,但文中的浆料并没有遵从体系级配越接近Fuller曲线、性能表现越好的规律[18 -19 ] ,小粒径浆料0∶10样品反而没有明显改善浆料沉降速率和沉降率.这是因为文中所使用活性颗粒为不完全规则的颗粒(见图5 ),粒形不完美,活性颗粒表面相对粗糙,因此当细颗粒含量过多时,不仅影响堆积效果,也会使浆料中颗粒整体比表面积过大(详细数据见表4 ),这些不利影响更加突出,从而导致沉降率反而增加.文献[18 ]还指出,为了最大限度地发挥细颗粒的填充作用,细颗粒的直径应该为粗颗粒直径的0.315倍,理论上混合材料的特征粒径至少应在10 μm以下.本文中的大粒径与小粒径质量比为3∶7时,细颗粒与粗颗粒直径之比为0.3左右(具体数值参见表3 )与文献[18 ]所描述的基本一致. ...

1

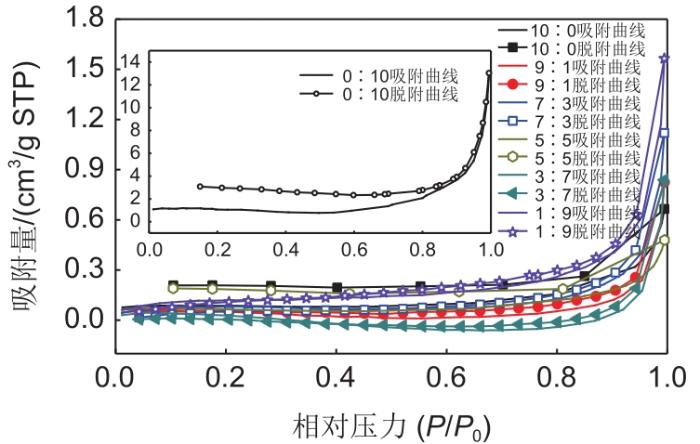

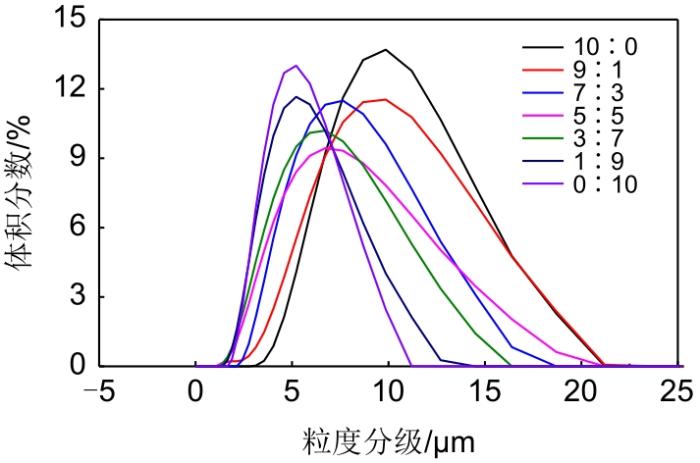

... 粒度分布曲线如图4 所示,7组粉体样品的物性如表3 所示,呈现了样品的D 10、D 50、D 90和比表面积的测量结果.所有级配的粒径分布图均呈单峰并接近正态分布,粒度分布图越接近正态分布,说明这种粉体的粒度分布越均匀.随着小粒径颗粒比例的增加,粉体的中位粒径、比表面积等发生显著变化.0∶10样品对应的分布曲线比较集中表明其小粒径颗粒的粒度分布均匀性最好,样品比表面积最大;而1∶9和3∶7样品由于大颗粒含量增加,粒径分布变得不均匀,分布曲线变宽,级配颗粒粒径增大的同时,颗粒分布曲线的区间向大于D 50范围移动,比表面积有减小的趋势,对比D 50的峰下面积与颗粒大小分布的偏移情况,D 50右侧的峰面积大,表明大颗粒数量较多;5∶5的样品粒径分布曲线最宽,D 50体积分数最小,粒度分布不均,D 50右侧的峰面积大,小颗粒数量少;7∶3、9∶1和10∶0样品由于大颗粒含量较多,粒径分布不均匀,分布曲线变得更宽,且D 50右侧的峰面积更大,比表面积逐步减小.在50%累积总体(D 50)下,7个样品的粒径分别为10.00 μm(10∶0)、9.41 μm(9∶1)、7.55 μm(7∶3)、7.01 μm(5∶5)、6.38 μm(3∶7)、5.45 μm(9∶1)、5.28 μm(0∶10),从粒度分布曲线还可以看出,所有的样品都包含大颗粒和小颗粒,适量的小颗粒有益于填补大颗粒之间的空隙,不仅提升了颗粒的比表面积,还有助于提高浆料的堆积密度[20 ] ,细颗粒过多时,颗粒自身的特性(如形状、表面荷电、密度等)以及相互作用(粗颗粒对细颗粒的阻挡-墙体效应、细颗粒对粗颗粒的排挤-挤塞效应等)是不可忽视的[21 -24 ] .实际上,随着粒度的进一步降低,上述作用的效果会越明显,将导致体系很难有效地紧密接触堆积,平均粒度过低会造成活性颗粒比表面积过大,表面吸附电解液的能力将越高,进而影响到浆料的状态. ...

1

... 粒度分布曲线如图4 所示,7组粉体样品的物性如表3 所示,呈现了样品的D 10、D 50、D 90和比表面积的测量结果.所有级配的粒径分布图均呈单峰并接近正态分布,粒度分布图越接近正态分布,说明这种粉体的粒度分布越均匀.随着小粒径颗粒比例的增加,粉体的中位粒径、比表面积等发生显著变化.0∶10样品对应的分布曲线比较集中表明其小粒径颗粒的粒度分布均匀性最好,样品比表面积最大;而1∶9和3∶7样品由于大颗粒含量增加,粒径分布变得不均匀,分布曲线变宽,级配颗粒粒径增大的同时,颗粒分布曲线的区间向大于D 50范围移动,比表面积有减小的趋势,对比D 50的峰下面积与颗粒大小分布的偏移情况,D 50右侧的峰面积大,表明大颗粒数量较多;5∶5的样品粒径分布曲线最宽,D 50体积分数最小,粒度分布不均,D 50右侧的峰面积大,小颗粒数量少;7∶3、9∶1和10∶0样品由于大颗粒含量较多,粒径分布不均匀,分布曲线变得更宽,且D 50右侧的峰面积更大,比表面积逐步减小.在50%累积总体(D 50)下,7个样品的粒径分别为10.00 μm(10∶0)、9.41 μm(9∶1)、7.55 μm(7∶3)、7.01 μm(5∶5)、6.38 μm(3∶7)、5.45 μm(9∶1)、5.28 μm(0∶10),从粒度分布曲线还可以看出,所有的样品都包含大颗粒和小颗粒,适量的小颗粒有益于填补大颗粒之间的空隙,不仅提升了颗粒的比表面积,还有助于提高浆料的堆积密度[20 ] ,细颗粒过多时,颗粒自身的特性(如形状、表面荷电、密度等)以及相互作用(粗颗粒对细颗粒的阻挡-墙体效应、细颗粒对粗颗粒的排挤-挤塞效应等)是不可忽视的[21 -24 ] .实际上,随着粒度的进一步降低,上述作用的效果会越明显,将导致体系很难有效地紧密接触堆积,平均粒度过低会造成活性颗粒比表面积过大,表面吸附电解液的能力将越高,进而影响到浆料的状态. ...

1

... 粒度分布曲线如图4 所示,7组粉体样品的物性如表3 所示,呈现了样品的D 10、D 50、D 90和比表面积的测量结果.所有级配的粒径分布图均呈单峰并接近正态分布,粒度分布图越接近正态分布,说明这种粉体的粒度分布越均匀.随着小粒径颗粒比例的增加,粉体的中位粒径、比表面积等发生显著变化.0∶10样品对应的分布曲线比较集中表明其小粒径颗粒的粒度分布均匀性最好,样品比表面积最大;而1∶9和3∶7样品由于大颗粒含量增加,粒径分布变得不均匀,分布曲线变宽,级配颗粒粒径增大的同时,颗粒分布曲线的区间向大于D 50范围移动,比表面积有减小的趋势,对比D 50的峰下面积与颗粒大小分布的偏移情况,D 50右侧的峰面积大,表明大颗粒数量较多;5∶5的样品粒径分布曲线最宽,D 50体积分数最小,粒度分布不均,D 50右侧的峰面积大,小颗粒数量少;7∶3、9∶1和10∶0样品由于大颗粒含量较多,粒径分布不均匀,分布曲线变得更宽,且D 50右侧的峰面积更大,比表面积逐步减小.在50%累积总体(D 50)下,7个样品的粒径分别为10.00 μm(10∶0)、9.41 μm(9∶1)、7.55 μm(7∶3)、7.01 μm(5∶5)、6.38 μm(3∶7)、5.45 μm(9∶1)、5.28 μm(0∶10),从粒度分布曲线还可以看出,所有的样品都包含大颗粒和小颗粒,适量的小颗粒有益于填补大颗粒之间的空隙,不仅提升了颗粒的比表面积,还有助于提高浆料的堆积密度[20 ] ,细颗粒过多时,颗粒自身的特性(如形状、表面荷电、密度等)以及相互作用(粗颗粒对细颗粒的阻挡-墙体效应、细颗粒对粗颗粒的排挤-挤塞效应等)是不可忽视的[21 -24 ] .实际上,随着粒度的进一步降低,上述作用的效果会越明显,将导致体系很难有效地紧密接触堆积,平均粒度过低会造成活性颗粒比表面积过大,表面吸附电解液的能力将越高,进而影响到浆料的状态. ...

1

... 粒度分布曲线如图4 所示,7组粉体样品的物性如表3 所示,呈现了样品的D 10、D 50、D 90和比表面积的测量结果.所有级配的粒径分布图均呈单峰并接近正态分布,粒度分布图越接近正态分布,说明这种粉体的粒度分布越均匀.随着小粒径颗粒比例的增加,粉体的中位粒径、比表面积等发生显著变化.0∶10样品对应的分布曲线比较集中表明其小粒径颗粒的粒度分布均匀性最好,样品比表面积最大;而1∶9和3∶7样品由于大颗粒含量增加,粒径分布变得不均匀,分布曲线变宽,级配颗粒粒径增大的同时,颗粒分布曲线的区间向大于D 50范围移动,比表面积有减小的趋势,对比D 50的峰下面积与颗粒大小分布的偏移情况,D 50右侧的峰面积大,表明大颗粒数量较多;5∶5的样品粒径分布曲线最宽,D 50体积分数最小,粒度分布不均,D 50右侧的峰面积大,小颗粒数量少;7∶3、9∶1和10∶0样品由于大颗粒含量较多,粒径分布不均匀,分布曲线变得更宽,且D 50右侧的峰面积更大,比表面积逐步减小.在50%累积总体(D 50)下,7个样品的粒径分别为10.00 μm(10∶0)、9.41 μm(9∶1)、7.55 μm(7∶3)、7.01 μm(5∶5)、6.38 μm(3∶7)、5.45 μm(9∶1)、5.28 μm(0∶10),从粒度分布曲线还可以看出,所有的样品都包含大颗粒和小颗粒,适量的小颗粒有益于填补大颗粒之间的空隙,不仅提升了颗粒的比表面积,还有助于提高浆料的堆积密度[20 ] ,细颗粒过多时,颗粒自身的特性(如形状、表面荷电、密度等)以及相互作用(粗颗粒对细颗粒的阻挡-墙体效应、细颗粒对粗颗粒的排挤-挤塞效应等)是不可忽视的[21 -24 ] .实际上,随着粒度的进一步降低,上述作用的效果会越明显,将导致体系很难有效地紧密接触堆积,平均粒度过低会造成活性颗粒比表面积过大,表面吸附电解液的能力将越高,进而影响到浆料的状态. ...

1

... 粒度分布曲线如图4 所示,7组粉体样品的物性如表3 所示,呈现了样品的D 10、D 50、D 90和比表面积的测量结果.所有级配的粒径分布图均呈单峰并接近正态分布,粒度分布图越接近正态分布,说明这种粉体的粒度分布越均匀.随着小粒径颗粒比例的增加,粉体的中位粒径、比表面积等发生显著变化.0∶10样品对应的分布曲线比较集中表明其小粒径颗粒的粒度分布均匀性最好,样品比表面积最大;而1∶9和3∶7样品由于大颗粒含量增加,粒径分布变得不均匀,分布曲线变宽,级配颗粒粒径增大的同时,颗粒分布曲线的区间向大于D 50范围移动,比表面积有减小的趋势,对比D 50的峰下面积与颗粒大小分布的偏移情况,D 50右侧的峰面积大,表明大颗粒数量较多;5∶5的样品粒径分布曲线最宽,D 50体积分数最小,粒度分布不均,D 50右侧的峰面积大,小颗粒数量少;7∶3、9∶1和10∶0样品由于大颗粒含量较多,粒径分布不均匀,分布曲线变得更宽,且D 50右侧的峰面积更大,比表面积逐步减小.在50%累积总体(D 50)下,7个样品的粒径分别为10.00 μm(10∶0)、9.41 μm(9∶1)、7.55 μm(7∶3)、7.01 μm(5∶5)、6.38 μm(3∶7)、5.45 μm(9∶1)、5.28 μm(0∶10),从粒度分布曲线还可以看出,所有的样品都包含大颗粒和小颗粒,适量的小颗粒有益于填补大颗粒之间的空隙,不仅提升了颗粒的比表面积,还有助于提高浆料的堆积密度[20 ] ,细颗粒过多时,颗粒自身的特性(如形状、表面荷电、密度等)以及相互作用(粗颗粒对细颗粒的阻挡-墙体效应、细颗粒对粗颗粒的排挤-挤塞效应等)是不可忽视的[21 -24 ] .实际上,随着粒度的进一步降低,上述作用的效果会越明显,将导致体系很难有效地紧密接触堆积,平均粒度过低会造成活性颗粒比表面积过大,表面吸附电解液的能力将越高,进而影响到浆料的状态. ...

1

... 粒度分布曲线如图4 所示,7组粉体样品的物性如表3 所示,呈现了样品的D 10、D 50、D 90和比表面积的测量结果.所有级配的粒径分布图均呈单峰并接近正态分布,粒度分布图越接近正态分布,说明这种粉体的粒度分布越均匀.随着小粒径颗粒比例的增加,粉体的中位粒径、比表面积等发生显著变化.0∶10样品对应的分布曲线比较集中表明其小粒径颗粒的粒度分布均匀性最好,样品比表面积最大;而1∶9和3∶7样品由于大颗粒含量增加,粒径分布变得不均匀,分布曲线变宽,级配颗粒粒径增大的同时,颗粒分布曲线的区间向大于D 50范围移动,比表面积有减小的趋势,对比D 50的峰下面积与颗粒大小分布的偏移情况,D 50右侧的峰面积大,表明大颗粒数量较多;5∶5的样品粒径分布曲线最宽,D 50体积分数最小,粒度分布不均,D 50右侧的峰面积大,小颗粒数量少;7∶3、9∶1和10∶0样品由于大颗粒含量较多,粒径分布不均匀,分布曲线变得更宽,且D 50右侧的峰面积更大,比表面积逐步减小.在50%累积总体(D 50)下,7个样品的粒径分别为10.00 μm(10∶0)、9.41 μm(9∶1)、7.55 μm(7∶3)、7.01 μm(5∶5)、6.38 μm(3∶7)、5.45 μm(9∶1)、5.28 μm(0∶10),从粒度分布曲线还可以看出,所有的样品都包含大颗粒和小颗粒,适量的小颗粒有益于填补大颗粒之间的空隙,不仅提升了颗粒的比表面积,还有助于提高浆料的堆积密度[20 ] ,细颗粒过多时,颗粒自身的特性(如形状、表面荷电、密度等)以及相互作用(粗颗粒对细颗粒的阻挡-墙体效应、细颗粒对粗颗粒的排挤-挤塞效应等)是不可忽视的[21 -24 ] .实际上,随着粒度的进一步降低,上述作用的效果会越明显,将导致体系很难有效地紧密接触堆积,平均粒度过低会造成活性颗粒比表面积过大,表面吸附电解液的能力将越高,进而影响到浆料的状态. ...

2

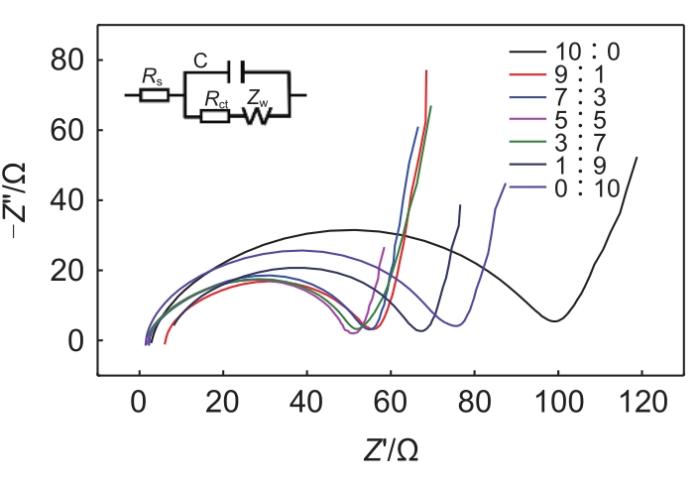

... 图6 给出了7组颗粒级配样品浆料的电化学阻抗谱.Barsoukov等[26 ] 在活性颗粒中锂离子的脱嵌过程基础上,提出了嵌锂物理机制的微观模型.由图6 可知,EIS与Barsoukov等[26 ] 所提出的嵌锂物理机制模型基本一致:高频区域(10 kHz以上),是与锂离子和电子通过有机电解液、微孔隔膜、活性物质颗粒等运输有关的欧姆电阻,此过程可用一个电阻R s 表示,R s 值大小如表4 所示;中频区域,是一个与电化学反应中电荷传递过程相关的半圆,此过程可用一个R ct ||C 并联的电路表示.R ct 为电荷转移传递电阻,C 为双电层电容;低频区域,是与锂离子在活性物质颗粒内部结构中固体扩散过程相关的一条45°的斜线,此过程常用Warburg阻抗Z w 表示,如图6 所示,浆料的电荷转移电阻R ct 分别对应为99.09 Ω(0∶10)、55.44 Ω(1∶9)、54.96 Ω(3∶7)、51.07 Ω(5∶5)、51.91 Ω(7∶3)、67.09 Ω(9∶1)、75.38 Ω(0∶10).可知,随着小粒径颗粒比例的增加,R ct 出现先提升后降低,再提升的趋势,3∶7和5∶5样品R ct 均比较小.说明适量的小粒径活性物质的比例可以降低浆料的电化学转移电阻,这也与文中电极浆料的电导率大小变化基本一致.但是情况异常的是全部是小粒径电极浆料电导率最高,对应的电化学反应电阻反而不是最小的,这可能部分归因于样品平均粒度过细. ...

... [26 ]所提出的嵌锂物理机制模型基本一致:高频区域(10 kHz以上),是与锂离子和电子通过有机电解液、微孔隔膜、活性物质颗粒等运输有关的欧姆电阻,此过程可用一个电阻R s 表示,R s 值大小如表4 所示;中频区域,是一个与电化学反应中电荷传递过程相关的半圆,此过程可用一个R ct ||C 并联的电路表示.R ct 为电荷转移传递电阻,C 为双电层电容;低频区域,是与锂离子在活性物质颗粒内部结构中固体扩散过程相关的一条45°的斜线,此过程常用Warburg阻抗Z w 表示,如图6 所示,浆料的电荷转移电阻R ct 分别对应为99.09 Ω(0∶10)、55.44 Ω(1∶9)、54.96 Ω(3∶7)、51.07 Ω(5∶5)、51.91 Ω(7∶3)、67.09 Ω(9∶1)、75.38 Ω(0∶10).可知,随着小粒径颗粒比例的增加,R ct 出现先提升后降低,再提升的趋势,3∶7和5∶5样品R ct 均比较小.说明适量的小粒径活性物质的比例可以降低浆料的电化学转移电阻,这也与文中电极浆料的电导率大小变化基本一致.但是情况异常的是全部是小粒径电极浆料电导率最高,对应的电化学反应电阻反而不是最小的,这可能部分归因于样品平均粒度过细. ...

1

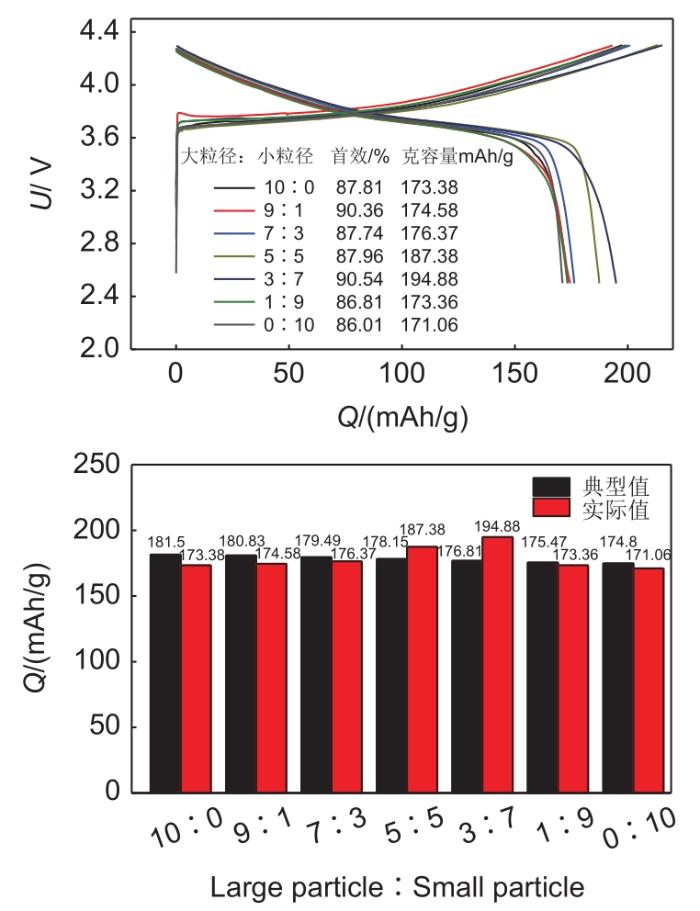

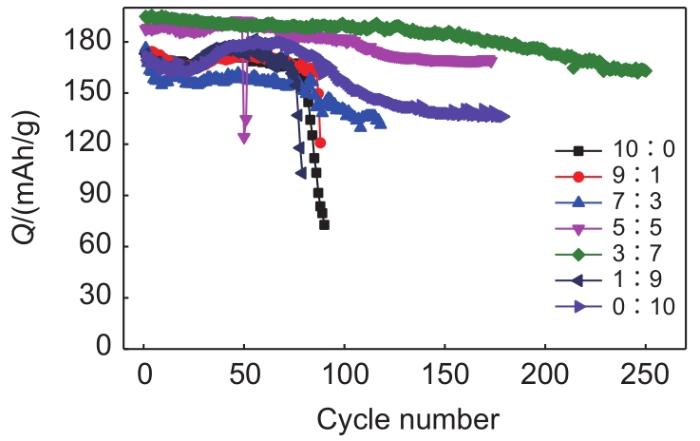

... 为了研究活性粒子的尺寸对浆料/锂片的电化学性能的影响,在25 ℃下对浆料/锂片扣式电池进行了评价,如图7 所示.所有样品都呈现出平坦而较长的电压平台,10∶0、9∶1、7∶3、5∶5、3∶7、1∶9、0∶10样品在0.1 C倍率下的初始放电比容量分别是173.38 mAh/g、174.58 mAh/g、176.37 mAh/g、187.38 mAh/g、194.88 mAh/g、173.36 mAh/g、171.06 mAh/g,首次充放电效率分别为87.81%、90.36%、87.96%、90.54%、86.81%、86.01%.从曲线和数据可以看出,3∶7样品的实际发挥比容量高于商业典型值(根据典型值得到)10%以上、具有最高首次充放电效率达到90.54%;5∶5样品的实际发挥比容量高于商业典型值5%以上,比较好的首次充放电效率87.96%,其他质量比的浆料样品实际发挥的比容量均略低于商业典型值.实验数据表明,浆料的电导率的提高并不一定能够改善锂片/浆料电池在0.1 C的放电性能,且使用高电导率浆料的电池不一定表现出高于低电导率浆料对应电池的放电性能.这可能是浆料由多级粒度颗粒组成堆积时,采用两种不同粒度颗粒,中间颗粒应恰好充填在粗颗粒的空隙中,而细颗粒恰好填入粗颗粒、中间颗粒形成的空隙中,由此可构成最紧密堆积,便可使空隙率越来越接近于零[27 -28 ] .Andreasen[29 ] 研究了连续粒度分布时粉体的空隙率,他认为这可能是因为由两种不同粒径的颗粒组成的混合体系的浆料,其充填率大于单一颗粒体系的充填率,并且随着小颗粒体积分数的增大,孔隙率先直线下降,然后直线上升.对应于文中的浆料体系来说在大颗粒质量或体积分数为30%时出现最大值,此时细颗粒与粗颗粒粒径之比为0.3左右(见表3 ). ...

1

... 为了研究活性粒子的尺寸对浆料/锂片的电化学性能的影响,在25 ℃下对浆料/锂片扣式电池进行了评价,如图7 所示.所有样品都呈现出平坦而较长的电压平台,10∶0、9∶1、7∶3、5∶5、3∶7、1∶9、0∶10样品在0.1 C倍率下的初始放电比容量分别是173.38 mAh/g、174.58 mAh/g、176.37 mAh/g、187.38 mAh/g、194.88 mAh/g、173.36 mAh/g、171.06 mAh/g,首次充放电效率分别为87.81%、90.36%、87.96%、90.54%、86.81%、86.01%.从曲线和数据可以看出,3∶7样品的实际发挥比容量高于商业典型值(根据典型值得到)10%以上、具有最高首次充放电效率达到90.54%;5∶5样品的实际发挥比容量高于商业典型值5%以上,比较好的首次充放电效率87.96%,其他质量比的浆料样品实际发挥的比容量均略低于商业典型值.实验数据表明,浆料的电导率的提高并不一定能够改善锂片/浆料电池在0.1 C的放电性能,且使用高电导率浆料的电池不一定表现出高于低电导率浆料对应电池的放电性能.这可能是浆料由多级粒度颗粒组成堆积时,采用两种不同粒度颗粒,中间颗粒应恰好充填在粗颗粒的空隙中,而细颗粒恰好填入粗颗粒、中间颗粒形成的空隙中,由此可构成最紧密堆积,便可使空隙率越来越接近于零[27 -28 ] .Andreasen[29 ] 研究了连续粒度分布时粉体的空隙率,他认为这可能是因为由两种不同粒径的颗粒组成的混合体系的浆料,其充填率大于单一颗粒体系的充填率,并且随着小颗粒体积分数的增大,孔隙率先直线下降,然后直线上升.对应于文中的浆料体系来说在大颗粒质量或体积分数为30%时出现最大值,此时细颗粒与粗颗粒粒径之比为0.3左右(见表3 ). ...

1

... 为了研究活性粒子的尺寸对浆料/锂片的电化学性能的影响,在25 ℃下对浆料/锂片扣式电池进行了评价,如图7 所示.所有样品都呈现出平坦而较长的电压平台,10∶0、9∶1、7∶3、5∶5、3∶7、1∶9、0∶10样品在0.1 C倍率下的初始放电比容量分别是173.38 mAh/g、174.58 mAh/g、176.37 mAh/g、187.38 mAh/g、194.88 mAh/g、173.36 mAh/g、171.06 mAh/g,首次充放电效率分别为87.81%、90.36%、87.96%、90.54%、86.81%、86.01%.从曲线和数据可以看出,3∶7样品的实际发挥比容量高于商业典型值(根据典型值得到)10%以上、具有最高首次充放电效率达到90.54%;5∶5样品的实际发挥比容量高于商业典型值5%以上,比较好的首次充放电效率87.96%,其他质量比的浆料样品实际发挥的比容量均略低于商业典型值.实验数据表明,浆料的电导率的提高并不一定能够改善锂片/浆料电池在0.1 C的放电性能,且使用高电导率浆料的电池不一定表现出高于低电导率浆料对应电池的放电性能.这可能是浆料由多级粒度颗粒组成堆积时,采用两种不同粒度颗粒,中间颗粒应恰好充填在粗颗粒的空隙中,而细颗粒恰好填入粗颗粒、中间颗粒形成的空隙中,由此可构成最紧密堆积,便可使空隙率越来越接近于零[27 -28 ] .Andreasen[29 ] 研究了连续粒度分布时粉体的空隙率,他认为这可能是因为由两种不同粒径的颗粒组成的混合体系的浆料,其充填率大于单一颗粒体系的充填率,并且随着小颗粒体积分数的增大,孔隙率先直线下降,然后直线上升.对应于文中的浆料体系来说在大颗粒质量或体积分数为30%时出现最大值,此时细颗粒与粗颗粒粒径之比为0.3左右(见表3 ). ...

1

... 为了研究活性粒子的尺寸对浆料/锂片的电化学性能的影响,在25 ℃下对浆料/锂片扣式电池进行了评价,如图7 所示.所有样品都呈现出平坦而较长的电压平台,10∶0、9∶1、7∶3、5∶5、3∶7、1∶9、0∶10样品在0.1 C倍率下的初始放电比容量分别是173.38 mAh/g、174.58 mAh/g、176.37 mAh/g、187.38 mAh/g、194.88 mAh/g、173.36 mAh/g、171.06 mAh/g,首次充放电效率分别为87.81%、90.36%、87.96%、90.54%、86.81%、86.01%.从曲线和数据可以看出,3∶7样品的实际发挥比容量高于商业典型值(根据典型值得到)10%以上、具有最高首次充放电效率达到90.54%;5∶5样品的实际发挥比容量高于商业典型值5%以上,比较好的首次充放电效率87.96%,其他质量比的浆料样品实际发挥的比容量均略低于商业典型值.实验数据表明,浆料的电导率的提高并不一定能够改善锂片/浆料电池在0.1 C的放电性能,且使用高电导率浆料的电池不一定表现出高于低电导率浆料对应电池的放电性能.这可能是浆料由多级粒度颗粒组成堆积时,采用两种不同粒度颗粒,中间颗粒应恰好充填在粗颗粒的空隙中,而细颗粒恰好填入粗颗粒、中间颗粒形成的空隙中,由此可构成最紧密堆积,便可使空隙率越来越接近于零[27 -28 ] .Andreasen[29 ] 研究了连续粒度分布时粉体的空隙率,他认为这可能是因为由两种不同粒径的颗粒组成的混合体系的浆料,其充填率大于单一颗粒体系的充填率,并且随着小颗粒体积分数的增大,孔隙率先直线下降,然后直线上升.对应于文中的浆料体系来说在大颗粒质量或体积分数为30%时出现最大值,此时细颗粒与粗颗粒粒径之比为0.3左右(见表3 ). ...