随着能源产业的发展,新能源汽车逐步走入大众视野并在世界范围内迅速普及。作为常用的储能和动力装置,锂离子电池的发展备受关注[1]。在常见的电动汽车中,锂离子电池通过串并联组成电池组,为汽车提供动力[2]。但锂离子电池在工作过程中由于充电器故障、电池管理系统(battery management system,BMS)故障或者电池一致性差等原因,会造成电池的过充电。电动汽车的电池包在一次充电后,其内部的一个或者某几个电池由于上述原因,可能会出现轻微过充现象,过充电池在放电时则会出现不完全放电现象,在循环使用过程中,会一直重复这种现象,长期使用则会使电池的容量衰减,安全隐患增加,因此需要研究过充循环对电池性能的影响。

锂电池在正常使用过程中会产生热量。电池的产热量受多种因素影响,例如内阻、温度、荷电状态(state of charge,SOC)、充放电倍率等。在国内外学者对电池产热机理开展的众多研究中,Bernardi等[3]最早建立了电池生热模型,将电池产热分为可逆热和不可逆热两部分,Sato等[4]通过试验证明电池产热可分为反应热和焦耳热,恰好与Bernardi产热模型相对应。Liu等[5]设计了不同的试验研究电池产热,发现放电深度对产热率的影响最大,在放电快结束时产热功率会迅速上升,Ziat等[6]研究发现这时的不可逆热达到峰值,Lin等[7]认为这是由于低SOC下极化阻抗升高导致的。Lyu等[8]研究了不同温度下电池的热行为,结果表明电池产热随温度降低而增加,与Sheng等[9]的结论类似,低温下热量主要来自欧姆热,随着温度的升高极化热逐渐增大。

另外很多学者对老化后电池的产热展开了研究,Liu等[10]研究了锰酸锂电池在不同温度、不同老化状态、不同荷电状态和不同电流下的电池产热,试验结果显示,在较低的温度下,焦耳热随着电池老化程度的增加而增加,充电过程中的老化效应比放电过程中的更为显著。钱柯宇[11]通过建立电池电化学-热-老化耦合模型,以21700型和26650型锂电池为研究对象,探究了老化对不同能量密度电池产热的影响,研究发现相同的放电倍率下,老化之后电池负极的产热总量和产热功率均提高。黄瑞等[12]研究了两款能量密度不同的21700型电池老化之后的产热变化,研究发现,能量密度较大的电池老化速率更快,内阻变化是引起电池产热量变化的主要原因。王康康等[13]对不同健康状态的电池产热展开研究,发现SOH的降低使不可逆热的比重增加,陈兵等[14]研究发现这是由于电池老化之后内阻增大,Liu等[15]的研究中也得出了同样的结论。

目前国内外已有很多学者对电池产热性能展开研究,但对于过充循环老化后电池的产热性能研究较少,前人的研究中已经证明,可以利用开路电压温度系数计算电池工作过程中的可逆热,利用等效直流内阻计算电池工作过程中的不可逆热,本工作针对电池使用过程中出现的过充循环老化现象,结合电池的开路电压温度系数、HPPC等效直流内阻和电池等温量热等参数和测试方法以及Bernadi产热模型对过充循环老化前后电池的产热性能展开研究,为老化电池安全性和电池管理系统设计提供了指导。

1 材料与方法

1.1 研究对象

本工作所用电池为国内某厂商生产的18650型锂离子电池,其正极材料为Li(Ni0.8Co0.1Mn0.1)O2,负极材料为石墨,额定容量2.9 Ah,充放电截止电压分别为4.2 V和2.75 V,最大放电倍率2 C。

1.2 过充循环试验

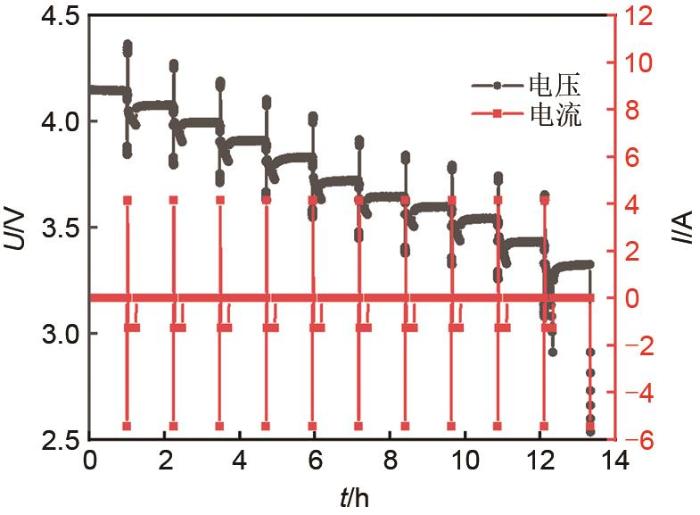

对电池进行不同充电截止电压的过充循环实验,充放电倍率均采用电池厂商规定的标准倍率0.5 C,恒流放电截止电压为2.75 V,恒流充电截止电压分别为4.3 V、4.4 V和4.5 V,恒压充电截止电流为0.05 C,静置30 min。如图1所示,充放电设备采用青岛美凯麟科技股份有限公司生产的MCT8-50-05型单体电池测试系统,设备充放电电流电压限制范围是0~50 A/0~5 V,精度为千分之一。为保证电池循环过程中环境温度不变,电池始终处于恒温箱中,恒温箱为广东贝尔公司生产的BTT-150C型恒温箱。

图1

1.3 电池开路电压温度系数试验

电池在工作过程中由于内部化学反应熵变产生的热量为可逆热,影响电池可逆热的一个重要参数是电池的开路电压温度系数,也称熵热系数,在数学上定义为∂U/∂T,即电池开路电压对温度的导数[16]。通过测量某一SOC下不同温度对应的开路电压,就能得到该温度下电池的熵热系数,通过测量电池在不同SOC下的熵热系数,便得到电池在工作过程中熵热系数的变化。

1.4 电池等效直流内阻试验

电池的内阻是影响电池产热的重要因素,电流流过电池内部导体时,因为电阻的存在和锂离子在导体之间扩散会产生一部分热量,为不可逆热[19]。为计算电池在充放电过程中的不可逆热,本工作采用混合动力脉冲能力测试(hybrid pulse power characteristic,HPPC)的方法测量电池在不同SOC下的等效直流内阻,此试验方法来自《Freedom CAR功率辅助型电池测试手册》。其试验步骤如下:①将电池充至满电状态;②将电池用标准放电倍率放电至10% SOC;③对电池进行一个脉冲充放电,放电倍率为电池的最大充放电倍率,充电倍率为电池最大放电倍率的0.75倍,脉冲时间为10 s,充放电脉冲之间静置40 s,具体参数设置如表1所示。其中1 C按照电池实际容量来计算,试验开始前,先将电池充电至满电状态。

表1 电池HPPC测试程序设置

Table 1

| 步骤 | 程序 | 设置条件 |

|---|---|---|

| 1 | 静置 | t=1 h |

| 2 | 脉冲放电 | I=2 C,t=10 s |

| 3 | 静置 | t=40 s |

| 4 | 脉冲充电 | I=1.5 C,t=10 s |

| 5 | 放电 | 放电容量=10%实际容量 |

| 6 | 循环1~5步骤 | 循环次数:11次 |

1.5 电池等温量热实验

为研究电池在正常充放电过程中的产热量,本工作使用英国赫尔公司的ISO-BTC等温量热仪和青岛美凯麟充放电仪测试电池在正常充放电过程中的产热量和产热功率,实验流程如下:①油浴、加热片工作,将电池升温至试验开始温度;②油浴降低10 ℃,加热器继续工作,控制电池温度稳定试验温度,走基线;③加热器停止工作,温度补偿器开始工作维持电池温度,走基线;④电池充放电,等温量热仪计算数据;⑤充放电结束,测量滞后的产热功率及产热量,稳定基线。

图2

2 结果与讨论

2.1 过充循环电池容量变化

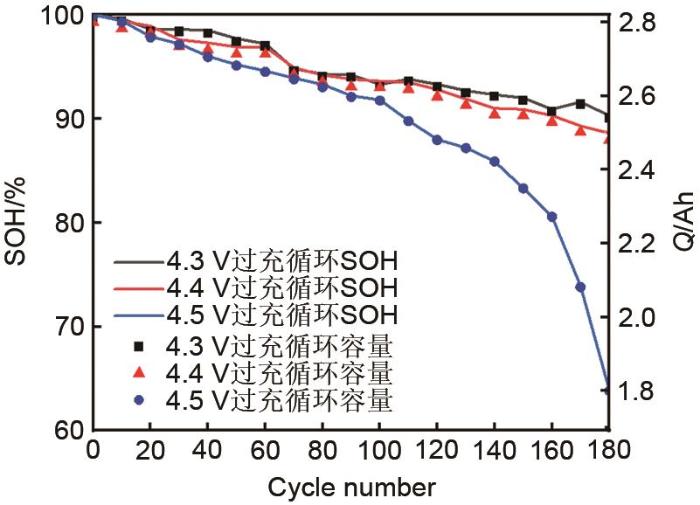

电池的容量和SOH随循环次数变化曲线如图3所示,该电池的规格说明书中标明该电池在0.5 C标准充放电下循环1000次后容量保持率仍能大于90%,从图中可以看出不同过充电压循环下的电池在循环180次后容量均有明显下降,4.5 V过充循环下容量衰减最快,衰减为1.8 Ah,SOH衰减到70%以下,4.3 V和4.4 V过充循环电池容量衰减到2.5 Ah左右,SOH均在90%左右。

图3

图3

电池的容量和SOH随循环次数变化

Fig. 3

Curves of the battery capacity and SOH with the cycle number

2.2 电池熵热系数试验

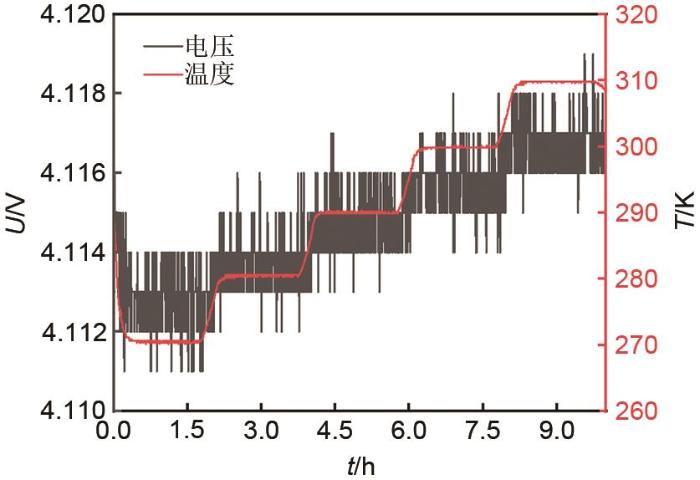

通过试验测得电池的熵热系数,熵热系数用于计算电池在充放电过程中产生的可逆热。图4为100% SOC新电池在不同温度下的开路电压图,从图中可以看出,电池的电压在不同温度下有轻微的变化,通过取电池在不同温度下稳定的电压数值,通过线性回归分析的方法得到电压与温度的线性关系,斜率便是电池的熵热系数。充电时,熵热系数为正数代表可逆热为放热状态,熵热系数为负值时代表可逆热为吸热状态;放电时,熵热系数为正数代表可逆热为吸热状态,熵热系数为负值时代表可逆热为放热状态。

图4

图4

新电池100%SOC下电压-温度曲线

Fig. 4

Voltage-temperature curves of the new battery at 100%SOC

根据测试结果计算4只电池在不同SOC下熵热系数,表2为计算得到的4只电池熵热系数的数值。

表2 各电池不同SOC时熵热系数数值

Table 2

| SOC | 熵热系数/(mV/K) | |||

|---|---|---|---|---|

| 新电池 | 4.3 V过充循环电池 | 4.4 V过充循环电池 | 4.5 V过充循 环电池 | |

| 0% | -0.457632187 | 0.009601148 | 0.010780082 | 0.281875018 |

| 10% | -0.000498757 | 0.123093975 | 0.182931605 | 0.472242308 |

| 20% | 0.030525829 | 0.196617704 | 0.13185504 | 0.426139291 |

| 30% | 0.211809699 | 0.243988919 | 0.284177807 | 0.10451674 |

| 40% | 0.223622073 | 0.254646717 | 0.284445764 | 0.538850326 |

| 50% | 0.243044865 | 0.284940573 | 0.355354014 | 0.139143562 |

| 60% | 0.463981558 | 0.274904826 | 0.466202484 | 0.204868333 |

| 70% | 0.056183366 | 0.163246772 | 0.344983242 | 0.073815324 |

| 80% | 0.139989921 | 0.193519893 | 0.387118317 | 0.13060799 |

| 90% | 0.141328652 | 0.275153646 | 0.488052715 | 0.657287266 |

| 100% | -0.000325855 | 0.11217643 | 0.132055479 | -0.030355841 |

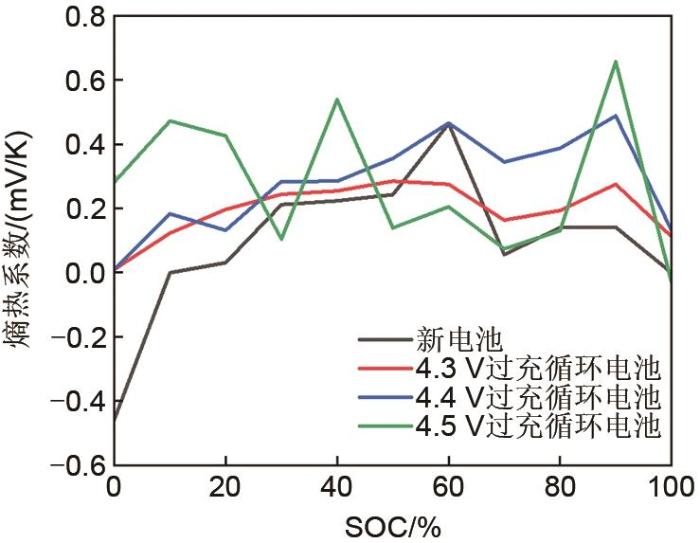

将计算结果绘制于图5中,从图中可以看出,新电池在0%和10% SOC时的熵热系数为负值,在其他SOC下为正值;3只过充循环电池的熵热系数在整个SOC区间内几乎均为正值。且在3只过充循环电池中,4.3 V过充循环后的电池熵热系数曲线较为平稳,4.4 V过充循环后的电池熵热系数曲线有一定的波动,4.5 V过充循环后电池的熵热系数起伏波动较大,开路电压更不稳定,由此可以看出随着过充循环电压的增大,电池老化程度加深,电池呈现出更不稳定的趋势。

图5

图5

各电池不同SOC时熵热系数曲线

Fig. 5

Curves of entropy coefficient of each battery at different SOC

2.3 电池HPPC等效直流内阻测试

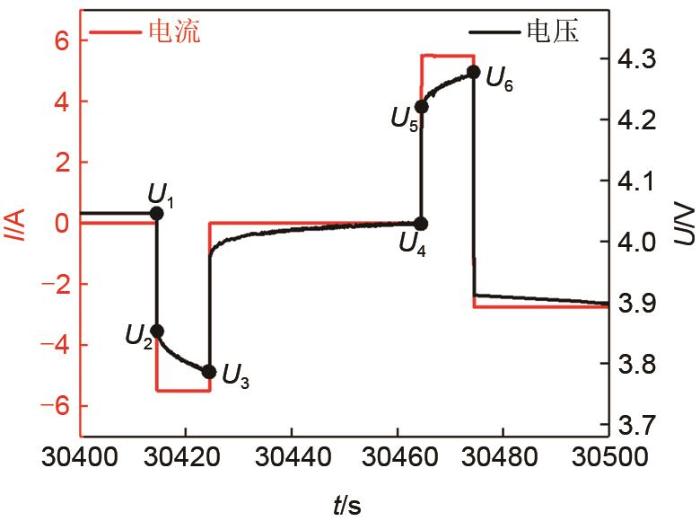

图6

图6

新电池HPPC测试过程中电压电流曲线

Fig. 6

Voltage and current curves during HPPC test of new battery

表3 电池HPPC测试参数设置

Table 3

| 电池 | 脉冲充电电流/A | 脉冲放电电流/A | 放电电流/A |

|---|---|---|---|

| 新电池 | 4.215 | 5.620 | 2.81 |

| 4.3 V过充循环电池 | 3.810 | 5.080 | 2.540 |

| 4.4 V过充循环电池 | 3.665 | 4.886 | 2.443 |

| 4.5 V过充循环电池 | 2.423 | 3.230 | 1.615 |

图7

表4 4只电池不同SOC时等效充电电阻和等效放电电阻

Table 4

| SOC/% | 新电池 | 4.3 V过充电池 | 4.4 V过充电池 | 4.5 V过充电池 | ||||

|---|---|---|---|---|---|---|---|---|

| Rc/mΩ | Rd/mΩ | Rc/mΩ | Rd/mΩ | Rc/mΩ | Rd/mΩ | Rc/mΩ | Rd/mΩ | |

| 0 | 97.11 | 231.41 | 95.98 | 209.89 | 91.68 | 209.16 | 97.41 | 99.07 |

| 10 | 79.42 | 94.32 | 70.08 | 91.73 | 73.67 | 103.15 | 88.13 | 93.14 |

| 20 | 69.69 | 71.08 | 62.47 | 67.13 | 65.48 | 71.63 | 86.88 | 89.10 |

| 30 | 64.95 | 65.76 | 59.06 | 61.22 | 60.57 | 64.47 | 86.88 | 91.59 |

| 40 | 62.88 | 63.78 | 59.06 | 60.24 | 60.03 | 62.01 | 89.37 | 90.66 |

| 50 | 63.19 | 64.00 | 64.83 | 64.37 | 61.12 | 62.42 | 91.85 | 92.52 |

| 60 | 66.14 | 66.42 | 67.98 | 67.52 | 64.12 | 65.08 | 92.82 | 93.45 |

| 70 | 65.23 | 65.64 | 67.19 | 67.13 | 62.21 | 63.86 | 93.09 | 93.76 |

| 80 | 65.83 | 67.76 | 69.55 | 69.09 | 63.3 | 64.88 | 98.06 | 95.31 |

| 90 | 65.83 | 67.32 | 70.08 | 69.88 | 67.94 | 68.56 | 105.50 | 98.42 |

| 100 | 80.30 | 76.62 | 89.50 | 80.31 | 91.41 | 79.62 | 137.36 | 104.32 |

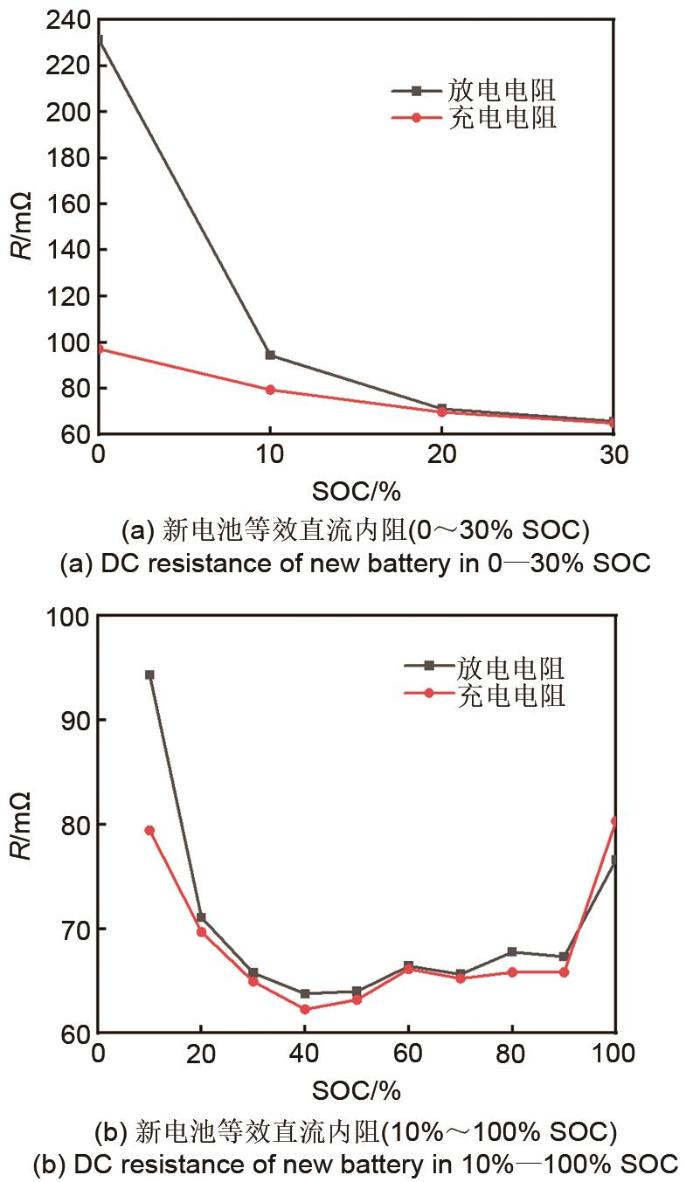

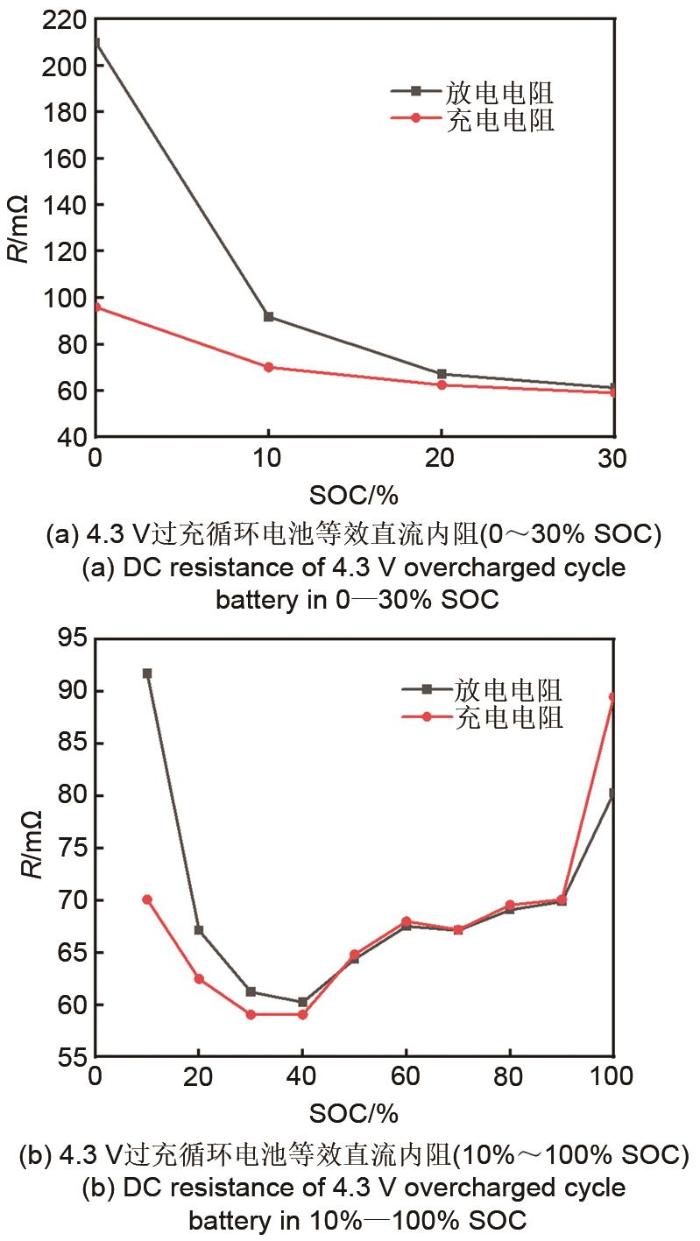

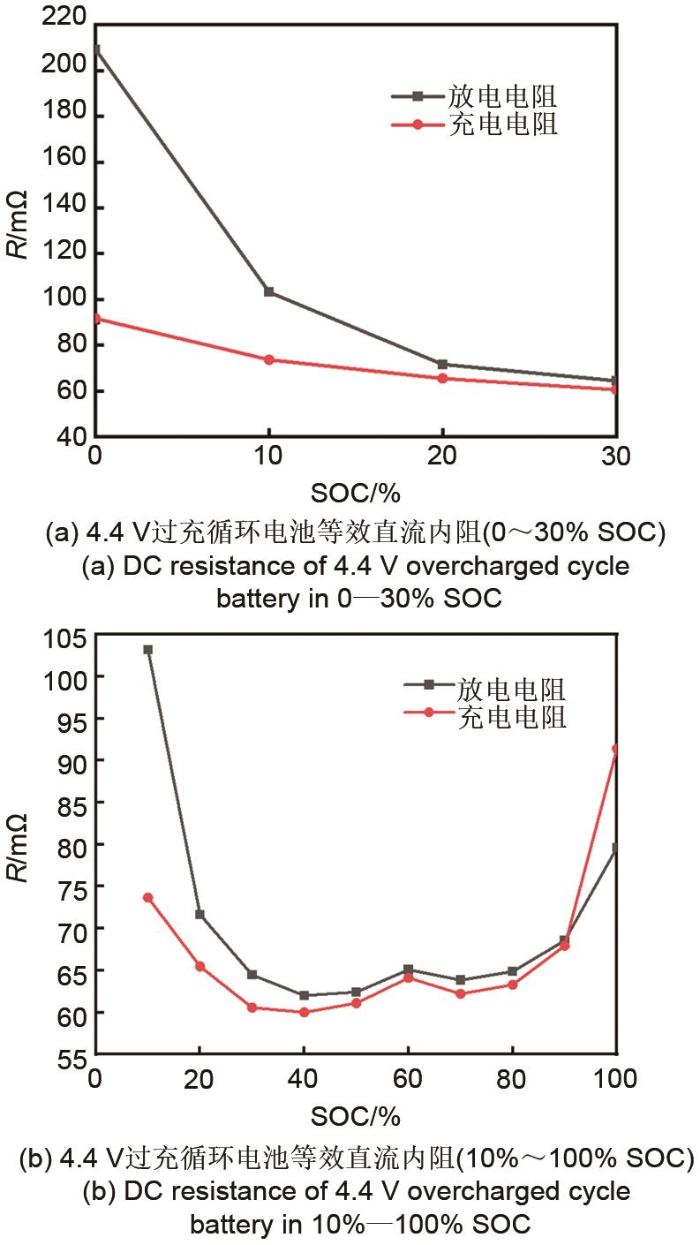

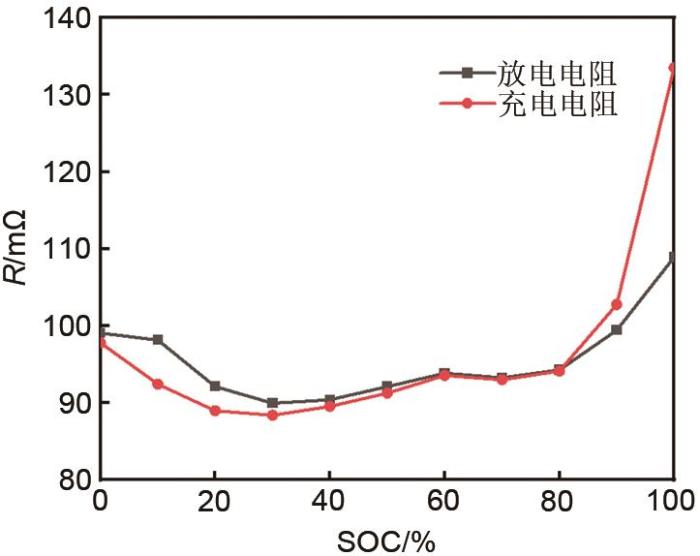

将计算结果绘制于图8中,图8为新电池在不同SOC下的等效直流内阻图,可以看出,电池在0% SOC时的充电电阻和放电电阻最大,分别为97.11 mΩ和231.41 mΩ,随着电池SOC的增加,电池的充电电阻和放电电阻呈现出先减小后增大的趋势,电池在40% SOC时,电池的充电电阻和放电电阻达到最小值,分别为62.88 mΩ和63.78 mΩ,之后电池的充电电阻和放电电阻一直增大,当电池达到100% SOC时,电池的充电电阻和放电电阻分别为80.30 mΩ和76.62 mΩ。图9为4.3 V过充循环电池在不同SOC下的等效直流内阻图,在整个SOC区间内,电池的充放电电阻呈现出先减小后增大的趋势,在0% SOC时,电池的充电电阻和放电电阻最大,为95.98 mΩ和209.89 mΩ;在40% SOC时,电池的充电电阻和放电电阻最小,分别为59.06 mΩ和60.24 mΩ。图10为4.4 V过充循环电池在整个SOC区间内等效直流内阻变化,电池的充电电阻和放电电阻呈现出先减小后增大再减小再增大的趋势,在0% SOC时,电池的充电电阻和放电电阻最大,最大值为88.35 mΩ和201.41 mΩ;在40% SOC时,电池的充电电阻和放电电阻最小,分别为61.12 mΩ和64.42 mΩ。图11为4.5 V过充循环电池在整个SOC区间内的等效直流内阻变化,可以看出,在100% SOC时,电池的等效充电电阻和放电电阻最大,最大值为137.36 mΩ和104.32 mΩ,在30% SOC时的等效充电电阻和等效放电电阻最小,为88.4 mΩ和89.97 mΩ。

图8

图9

图9

4.3 V过充循环电池不同SOC等效直流内阻不同SOC等效直流内阻

Fig. 9

DC resistance of 4.3 V overcharged cycle battery with different SOC

图10

图10

4.4 V过充循环电池不同SOC等效直流内阻不同SOC等效直流内阻

Fig. 10

DC resistance of 4.4 V overcharged cycle battery with different SOC

图11

图11

4.5 V过充循环电池不同SOC等效直流内阻不同SOC等效直流内阻

Fig. 11

DC resistance of 4.5 V overcharged cycle battery with different SOC

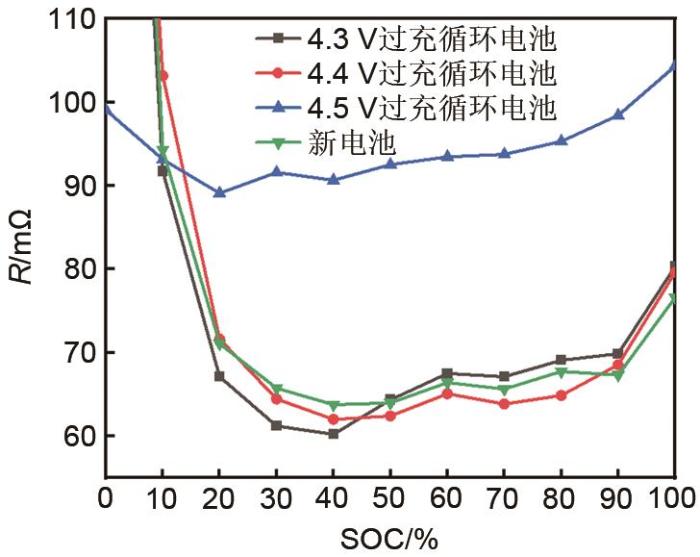

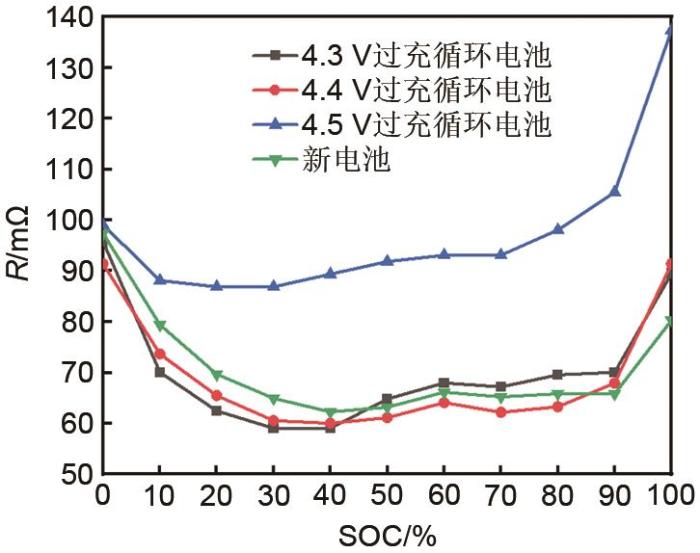

为了更直观地对比过充循环后的电池等效直流内阻变化,分别将4只电池的等效充电电阻和放电电阻绘制在一张图中。4只电池等效放电电阻见图12,从图中可以看出4.3 V过充循环和4.4 V过充循环电池相比新电池来说,等效放电电阻变化不大,在10%~50% SOC时,等效放电电阻增大了6%左右,在50%~100% SOC时,减小了5%左右,在0% SOC时,电池等效放电电阻减小了8.69%;而4.5 V过充循环电池相比于新电池,在0% SOC时,等效放电电阻减小了约56.5%,在10% SOC时,电阻变化不明显,在20%~100% SOC时,等效放电电阻明显增大,增大了29.6%~41.74%。图13为4只电池等效充电电阻,从图中可以看出,4.3 V过充循环和4.4 V过充循环电池相比新电池来说,等效充电电阻变化不大,在10%~50% SOC时,等效放电电阻增大了6%左右,在50%~100% SOC时,减小了5%左右,在0% SOC时,等效充电电阻几乎不变,4.5 V过充循环电池相比于新电池,在10%~100% SOC区间内,等效充电电阻增大了29.11%~42.41%。

图12

图12

4只电池不同SOC时等效放电电阻

Fig. 12

DC discharging resistance of four batteries with different SOC

图13

图13

4只电池不同SOC时等效充电电阻

Fig. 13

DC charging resistance of four batteries with different SOC

2.4 电池等温量热试验

电池在放电过程中产生的热量可以分为可逆热和不可逆热,电池在工作过程中由于内部化学反应熵变产生的热量为可逆热,电流流过电池内部导体时,因为电阻的存在和锂离子在导体之间扩散会产生一部分热量,为不可逆热。电池在充放电过程中的可逆热和不可逆热可以用Bernardi产热模型计算,如

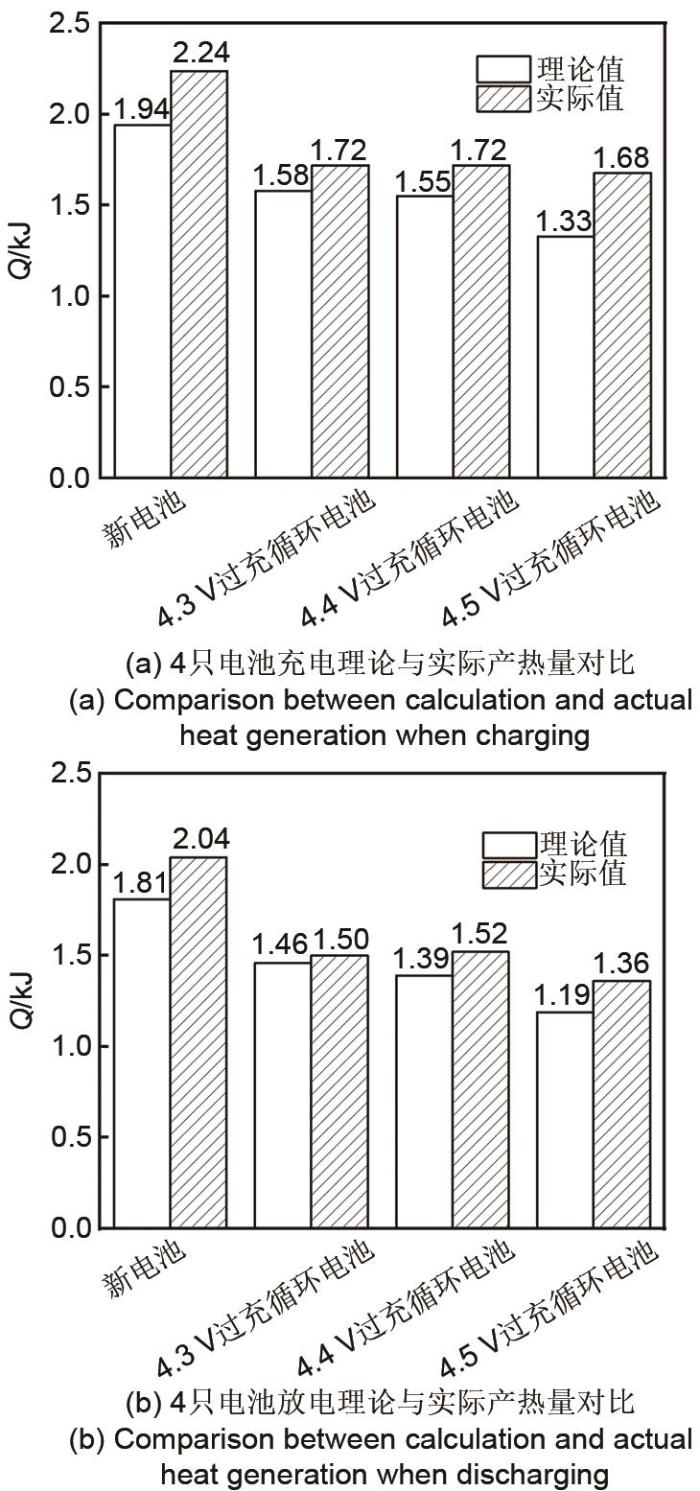

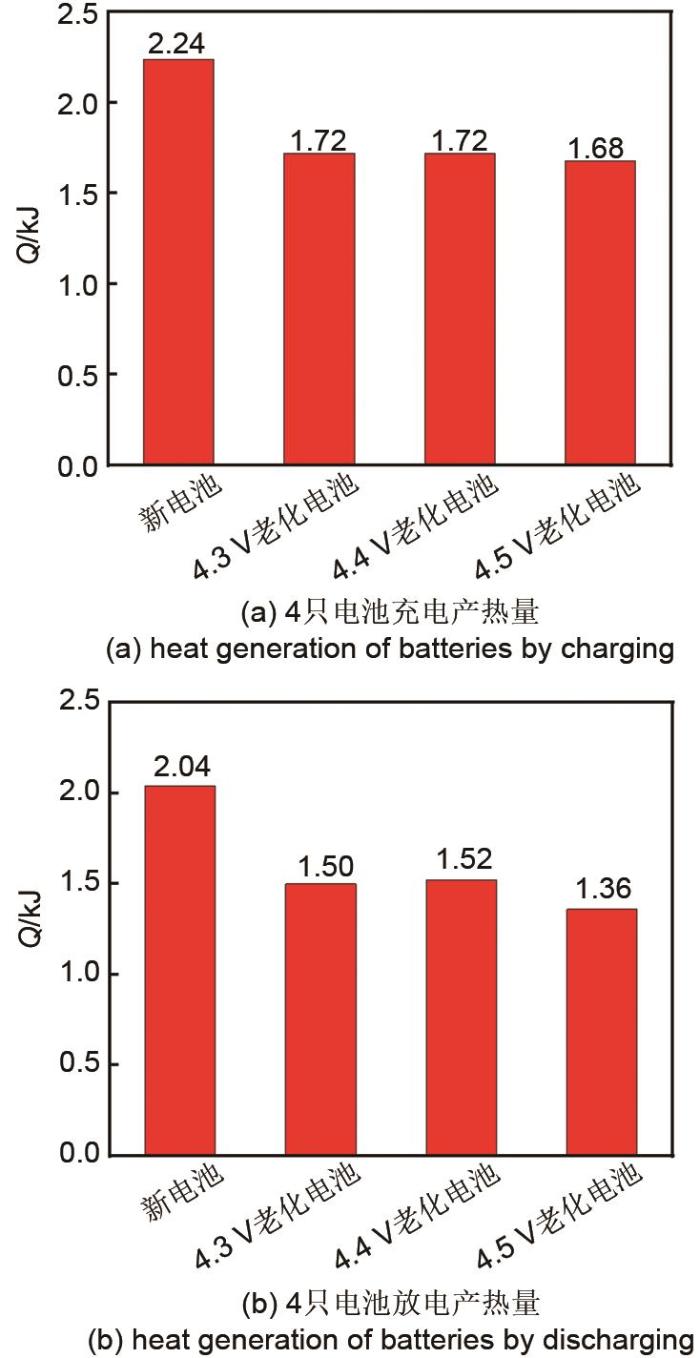

为验证Bernardi产热模型的准确性,将实验测得的电池产热量与计算得到的电池产热量进行对比,如图14所示,试验测得新电池、4.3 V、4.4 V、4.5 V过充循环电池在充电过程中的产热量分别为2.24 kJ、1.72 kJ、1.72 kJ、1.68 kJ,在放电过程中的产热量分别为2.04 kJ、1.50 kJ、1.52 kJ、1.36 kJ,通过理论计算得到的电池充电过程中的产热量分别为1.94 kJ、1.58 kJ、1.55 kJ、1.33 kJ,在放电过程中的产热量分别为1.81 kJ、1.46 kJ、1.39 kJ、1.19 kJ,计算得到新电池、4.3 V、4.4 V和4.5 V过充循环电池充电产热量误差为13.39%、8.13%、9.88%、20.83%,放电产热量误差为11.27%、2.67%、8.55%、12.50%。结果表明该实验中测得的数据和所用公式具有较高准确性。

图14

图14

4只电池充放电理论与实际产热量对比

Fig. 14

Comparison between calculation and actual heat generation of four batteries

图15(a)为新电池在0.5 C倍率下充电的产热量、产热功率图,从图中可以看出,新电池在0.5 C倍率下充电时,电池的产热功率存在三个峰值,电池充电初期,电池出现第一个功率峰值,为0.31 W,此时电池SOC为6.9%~9.4%,根据Bernardi产热量计算[

图15

图15

新电池充放电产热功率、产热量及电压曲线图

Fig. 15

Charging and discharging heat generation power, heat generation and voltage of new batteries

图15(b)为新电池在0.5 C倍率下放电的产热功率、产热量及电压图,从图中可以看出,电池的产热功率呈现出先增大后缓慢下降再增大的趋势。放电初期,电池产热功率缓慢增大,逐渐达到最大值,最大功率为0.18 W,此时电池的放电深度(DOD)为18.2%~21.4%,原因是放电初期,电池的放电电阻较大,从而使电池产热功率较大;之后电池的产热功率开始下降,但是功率下降得并不明显,直到电池DOD为57.8%,此时放电功率为0.13 W;继续放电,电池的放电功率开始上升,直到放电结束,放电功率达到最大值0.6 W,这是由于放电后期,电池的放电电阻增大导致的。新电池在放电过程中的产热量为2.04 kJ。

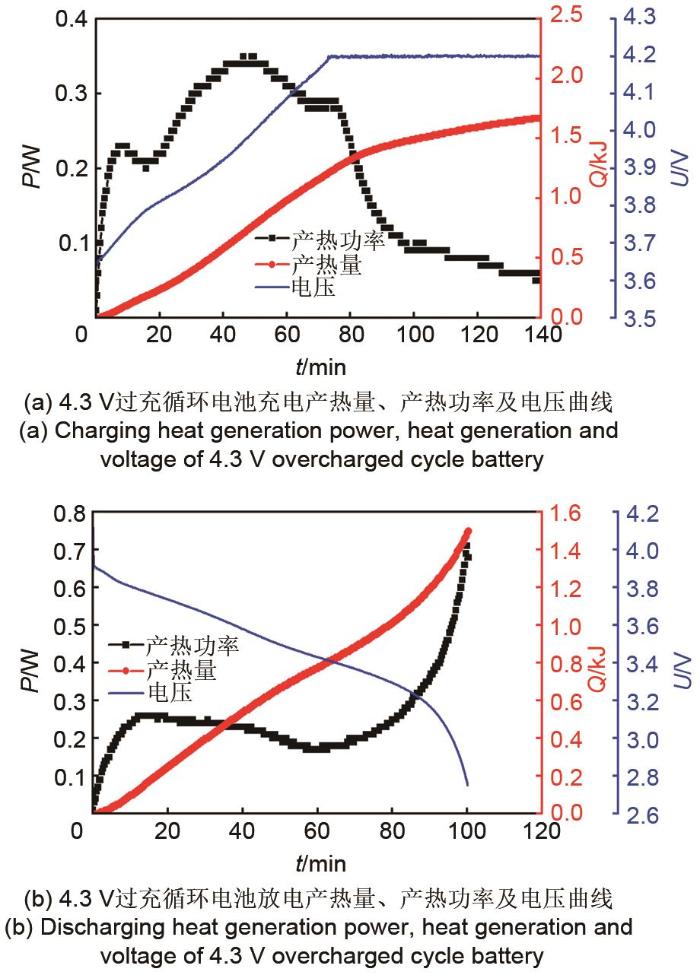

图16(a)为4.3 V过充循环电池充电过程中的产热功率、产热量图,从图中可以看出,电池充电过程中产热功率存在三个功率峰值,第三个功率峰值相比新电池充电来说并不明显。充电初期,出现第一个功率峰值,功率为0.23 W,此时对应的电池SOC为6.4%~9.3%;在电池SOC为44.8%~47.7%时出现第二个功率峰值,功率为0.35 W;电池SOC为70.3%~73.2%时,出现第三个功率峰值,功率为0.29 W。电池在整个充电过程中的产热量为1.72 kJ。

图16

图16

4.3 V过充循环电池充放电产热量、产热功率及电压图

Fig. 16

Charging and discharging heat generation power, heat generation and voltage of 4.3 V overcharged cycle battery

图16(b)为4.3 V过充循环电池在放电过程中的产热功率、产热量图,产热功率也呈现出先增大后减小的趋势,DOD为7.0%~9.6%,功率值为0.23 W;放电结束时,电池的产热功率最大,为0.35 W。整个放电过程中的产热量为1.50 kJ。

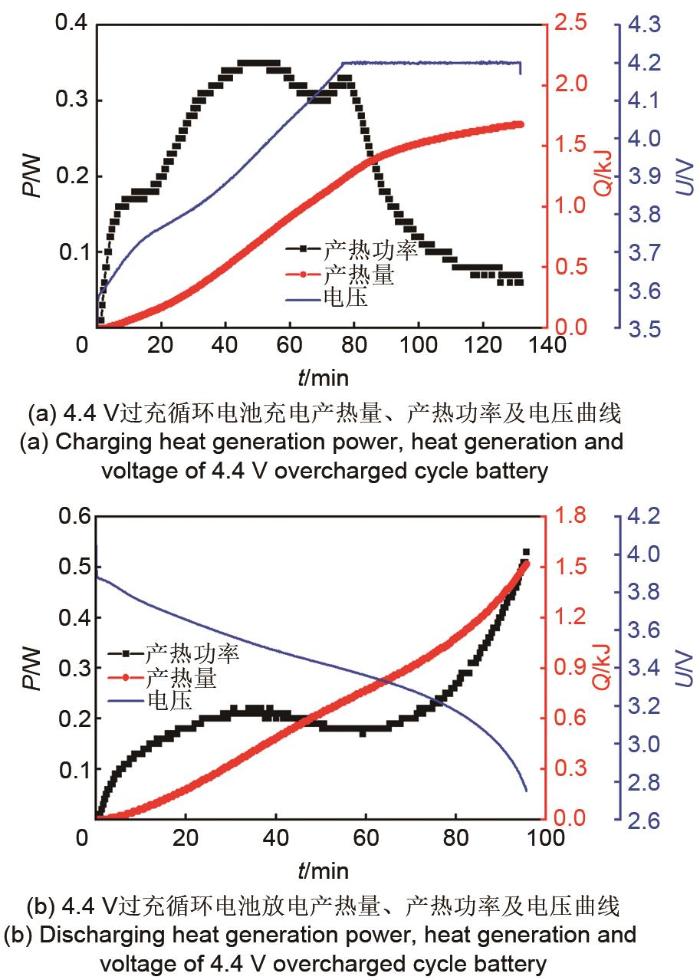

图17(a)为4.4 V过充老化电池充电过程中的产热功率、产热量图,电池的产热功率出现两个峰值,相比于新电池,未出现第一个功率峰值,当电池刚开始充电6 min之后达到最大功率0.18 W,之后电池产热功率并未下降,而是维持了一段时间,对应的电池SOC为6.7%~17.4%,这可能是由于老化之后的电池在此SOC阶段,充电电阻很大导致的;之后出现第一个充电功率峰值0.35 W,对应的SOC为44.9%~53.6%,当电池SOC为75.8%~78.5%时,出现第三个产热功率峰值0.33 W,这之后电池由恒流充电转变为恒压充电,电池产热功率逐渐减小,电池充电过程中的产热量为1.72 kJ。

图17

图17

4.4 V过充循环电池充放电产热量、产热功率及电压图

Fig. 17

Charging and discharging heat generation power, heat generation and voltage of 4.4 V overcharged cycle battery

图17(b)为4.4 V过充老化电池在放电过程中的产热量、产热功率图,产热功率呈现出先增大后减小的趋势,DOD为29.6%~38.7%,对应的功率为0.21 W;放电结束时功率最大,为0.53 W,整个放电过程产热量为1.52 kJ。

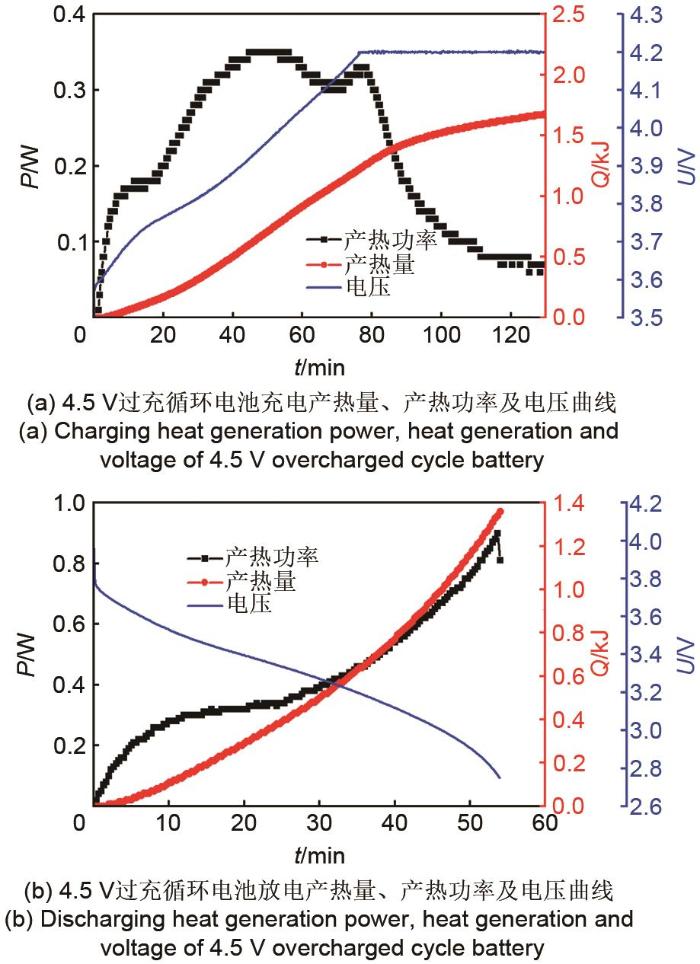

图18(a)为4.5 V过充循环老化电池充电过程中的产热功率、产热量图,可以看出,在充电过程中,存在两个功率峰值和一个功率平台,当电池充电至8.9%~12.0%时出现第一个功率平台,此时的功率值为0.16 W;电池充电至44.6%~51.4% SOC时出现第一个功率峰值,此时的功率值为0.34 W;电池充电至71.2%~73.6%时出现第二个功率峰值,此时的功率峰值为0.32 W。整个充电过程中,电池的产热量为1.68 kJ。

图18

图18

4.5 V过充循环电池充放电产热量、产热功率及电压图

Fig. 18

Charging and discharging heat generation power, heat generation and voltage of 4.5 V overcharged cycle battery

图18(b)为4.5 V过充老化电池在放电过程中的产热功率、产热量图,可以看出,当电池放电初期产热功率达到最大值0.32 W之后,电池产热功率并未下降,维持一段时间,此时对应的放电深度为产热功率开始上升,放电结束功率数值为0.81 W。整个放电过程中的产热量为1.36 kJ。

表5 4只电池充电产热功率峰值

Table 5

| 电池 | 参数 | 第一个峰值 | 第二个峰值 | 第三个峰值 | Q/kJ |

|---|---|---|---|---|---|

| 新电池 | SOC | 6.9%~9.4% | 36.0%~60.0% | 77.0%~82.0% | 2.24 |

| P/W | 0.31 | 0.39 | 0.31 | ||

| 4.3 V过充电池 | SOC | 6.4%~9.3% | 44.8%~47.7% | 70.3%~73.2% | 1.72 |

| P/W | 0.23 | 0.35 | 0.29 | ||

| 4.4 V过充电池 | SOC | 6.7%~17.4% | 44.9%~53.6% | 75.8%~78.5% | 1.72 |

| P/W | 0.18 | 0.35 | 0.33 | ||

| 4.5 V过充电池 | SOC | 7.0%~11.2% | 44.6%~51.4% | 71.2%~73.6% | 1.68 |

| P/W | 0.18 | 0.34 | 0.32 |

表6 4只电池放电产热功率峰值

Table 6

| 电池 | 参数 | 第一个峰值 | 第二个峰值 | Q/kJ |

|---|---|---|---|---|

| 新电池 | DOD | 18.4%~21.2% | 100% | 2.04 |

| P/W | 0.18 | 0.6 | ||

| 4.3 V过充电池 | DOD | 7.0%~9.6% | 100% | 1.50 |

| P/W | 0.23 | 0.35 | ||

| 4.4 V过充电池 | DOD | 29.6%~38.7% | 100% | 1.52 |

| P/W | 0.21 | 0.53 | ||

| 4.5 V过充电池 | DOD | 17.2%~19.1% | 100% | 1.36 |

| P/W | 0.32 | 0.81 |

将4只电池充电和放电过程中的产热量绘制成柱状图,如图19所示,新电池、4.3 V、4.4 V和4.5 V过充循环电池在0.5 C充电过程中的产热量分别为2.24 kJ、1.72 kJ、1.72 kJ、1.68 kJ;在0.5 C放电过程的产热量分别为2.04 kJ、1.50 kJ、1.52 kJ、1.36 kJ,可以看出电池在充电过程中的产热量要多于放电过程中的产热量,这是由于放电可逆热吸热导致;新电池充电和放电过程中的产热量要多于过充循环后电池的放电和充电过程中的产热量,这是由于在经过过充循环后,电池容量衰减、充放电时间缩短,导致电池总体产热量降低。

图19

图19

4只电池充电与放电产热量对比

Fig. 19

Comparison of heat generation of four batteries by charging and discharging

表7 电池充放电时产热情况及各部分占比

Table 7

| 项目 | 新电池 | 4.3 V过充循环电池 | 4.4 V过充循环电池 | 4.5 V过充循环电池 | ||||

|---|---|---|---|---|---|---|---|---|

| 充电 | 放电 | 充电 | 放电 | 充电 | 放电 | 充电 | 放电 | |

| 总产热/kJ | 1.94 | 1.81 | 1.58 | 1.46 | 1.55 | 1.39 | 1.33 | 1.19 |

| 可逆热/kJ | 0.46 | -0.34 | 0.61 | -0.48 | 0.73 | -0.57 | 0.57 | -0.44 |

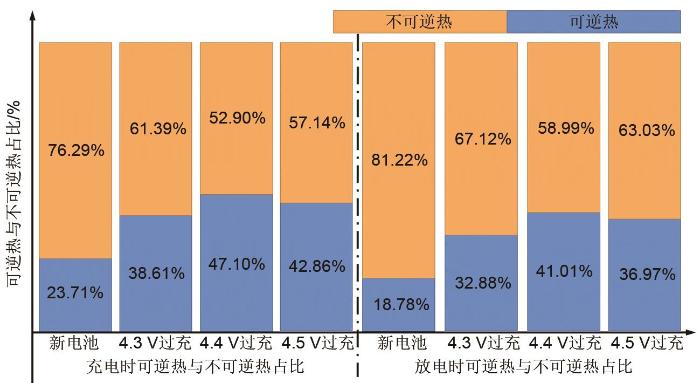

| 可逆热占比/% | 23.71 | 18.78 | 38.61 | 32.88 | 47.10 | 41.01 | 42.86 | 36.97 |

| 不可逆热/kJ | 1.48 | 2.15 | 0.97 | 1.94 | 0.82 | 1.96 | 0.76 | 1.63 |

| 不可逆热占比/% | 76.29 | 81.22 | 61.39 | 67.12 | 52.90 | 58.99 | 57.14 | 63.03 |

图20

图20

4只电池充放电时可逆热与不可逆热占比

Fig. 20

Percentage of reversible heat and irreversible heat for the four batteries when charging and discharging

通过分析表7和图20的数据可知,电池工作时热量主要来自不可逆热,且充电时不可逆热占比高于放电时不可逆热的占比,因为充电后期进入恒压充电阶段后,流过电池的电流减小,不可逆热减少更快,导致可逆热占比增加。随着过充循环电压的增大,电池工作时可逆热占比增多,但4.5 V过充循环后的电池可逆热占比出现减小的趋势。这是由于4.3 V和4.4 V过充循环后的电池内阻变化并不明显,但熵热系数波动变大,导致可逆热的增多。虽然4.5 V过充循环后的电池内阻明显增大,但熵热系数波动也更为剧烈,且容量衰减较快,充放电能力大幅减弱,导致其产热较少且不可逆热开始增多。这也说明过充循环会先对可逆热产生影响,其次是不可逆热。

3 结论

本工作通过测试电池的电池熵热系数和等效直流内阻研究了新电池和过充循环后的电池在内阻和熵热系数的变化,并通过等温量热试验测试新电池和过充循环后的电池在标准充放电倍率下的产热量,并结合Bernardi产热模型分析了过充循环对电池可逆热与不可逆热的影响,研究过充循环对电池产热特性的影响。主要研究结果如下:

(1)与新电池相比,4.3 V和4.4 V过充循环对电池内阻影响并不明显,充放电内阻变化均在10%以内。4.5 V过充循环后的电池内阻明显增大,放电内阻最大增加了41.74%,充电内阻最大增加了42.41%,这是由于电池老化后内部SEI膜增厚,活性材料减少,导致SEI膜阻抗和电荷转移阻抗增大。

(2)新电池和3只过充循环电池在整个SOC区间内的熵热系数变化趋势相同,新电池在0% SOC、10% SOC和100% SOC时的熵热系数为负值,3只过充循环电池在整个SOC区间范围内的熵热系数几乎均为正值。但过充循环后的电池熵热系数出现更大波动,开路电压更加不稳定,且波动趋势在高循环电压下更加明显。

(3)过充循环对电池充电产热特性影响更大。新电池、4.3 V、4.4 V和4.5 V过充循环电池在充电过程中的产热量分别为2.24 kJ、1.72 kJ、1.72 kJ、1.68 kJ,过充循环后电池的产热量分别减少了23.21%、23.21%和25%;在放电过程中的产热量分别为2.04 kJ、1.50 kJ、1.52 kJ、1.36 kJ,过充循环后的电池产热量分别减少了26.47%、25.49%和33.33%。

(4)过充循环对可逆热影响早于不可逆热。过充循环后电池可逆热占比增多,且随着过充循环电压的增大而增大,充电时电池可逆热占比高于放电时。4.4 V过充循环后电池可逆热占比最多,充放电可逆热分别占47.10%和41.01%。4.5 V过充循环电池可逆热较4.4 V过充循环电池略微减少,充放电时分别占42.86%和36.97%。因为4.5 V过充循环后电池的熵热系数和内阻均变化较大,而4.3 V和4.4 V过充循环后的电池熵热系数发生变化但内阻并没有明显变化。

参考文献