根据现有研究,锂离子电池最佳温度区间、工作温度区间分别为10~35 ℃、-20~45 ℃[7]。负极在低温循环过程中易出现锂单质析出,极大地降低锂电池容量,析出的锂大部分以枝晶状形式存在,可能会刺穿隔膜引发电池短路[8-13]。而高温充放电循环会导致固体电解质界面膜(solid electrolyte interphase,SEI)的形成和生长,导致锂离子和电解液加速消耗,影响使用寿命,甚至会引发热失控[14-23]。目前储能电池舱内的空调系统也大都按照25~30 ℃温控目标进行设定。然而锂离子电池处于静置状态时的温度要求相对宽松,其在-20~45 ℃内寿命衰减较小[7]。因此可根据电芯的运行状态对目标温度进行区分,电芯静置状态设定较宽泛的目标温度,电芯充放电时或即将充放电时将温度抬升或降低到最佳运行温度范围,以降低空载时的空调功耗。同时,舱内空调大都采用回风温度进行自动控制,冷热需求响应精度和响应时间都存在差异,进一步导致电芯温差拉大,降低电池系统的容量和寿命[24]。

本工作通过实验的方式,验证基于能量管理系统(energy management system,EMS)计划曲线和电芯温度判断的热管理策略,对比原有热管理方式下空调耗电量及电芯温差改善情况。

1 实验

1.1 实验材料及设备

实验采用方形铝壳280 Ah磷酸铁锂电芯,正极材料是磷酸铁锂(LiFePO4),负极材料为石墨,电芯样品如图1所示。本实验采用电芯在额定充放电倍率0.5 P条件下的平均发热量为13 W,电芯为储能电池舱内的主要热源。

图1

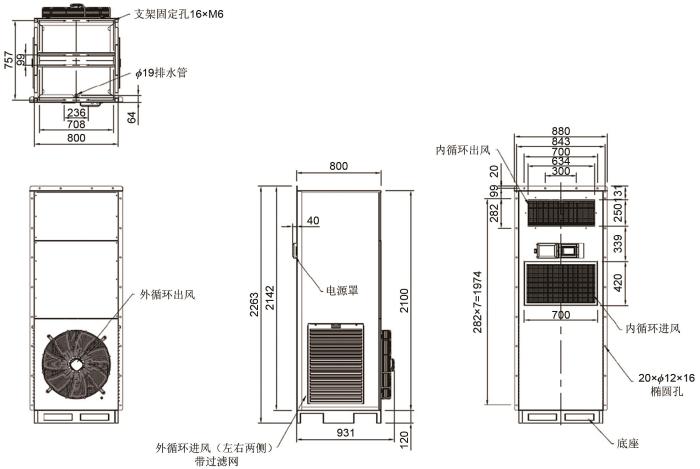

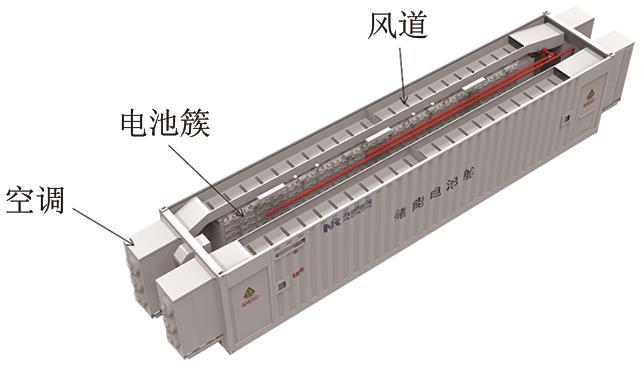

实验采用外挂式安装空调(无锡产),额定制冷量25 kW。空调采用上出风、下回风设计,尺寸参数如图2所示。风道安装在舱顶及侧壁上,空调出风口对接风道将冷风送至电池簇间,电池模组自身风扇抽冷风,对电池单体进行冷却,通过风道导流确保舱内气流组织合理,电池模组温升均匀一致。

图2

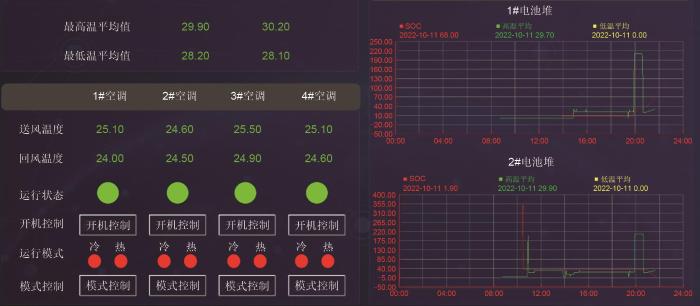

实验采用三相多功能电能表(江苏产),用于计量空调运行功耗。电池管理系统(battery management system,BMS)用于本实验电芯温度采集,单体温度采集精度±1 ℃。BMS采集堆电芯温度高值与堆电芯温度低值,并将采集值以通信方式上送给PCS-9726。每个电池堆配置1台BMS。空调控制装置PCS-9726用于获取BMS采集的温度值与定值进行对比,输出相应指令给舱内空调执行单元。实验采用EMS后台软件,如图3所示,可对储能系统设备进行监视控制、能量管理,并能实现本地设置计划曲线进行充放电管理。

图3

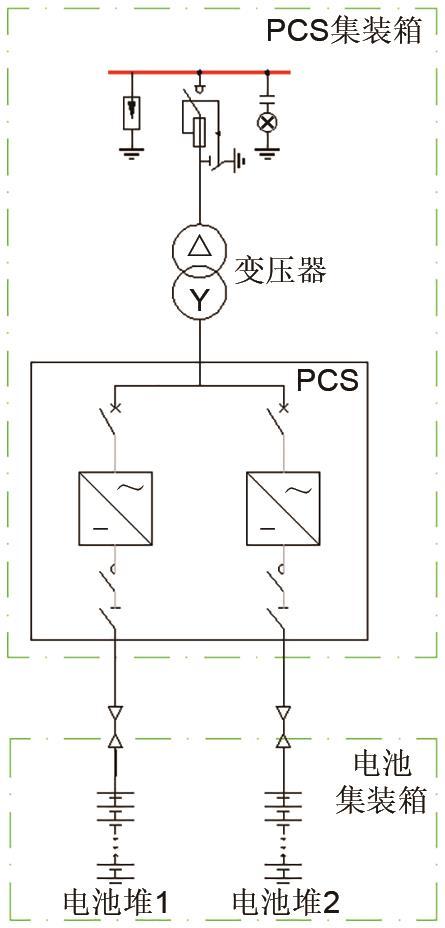

1.2 实验平台

图4

图4

储能电池舱三维模型

Fig. 4

Three-dimensional model of energy storage battery compartment

图5

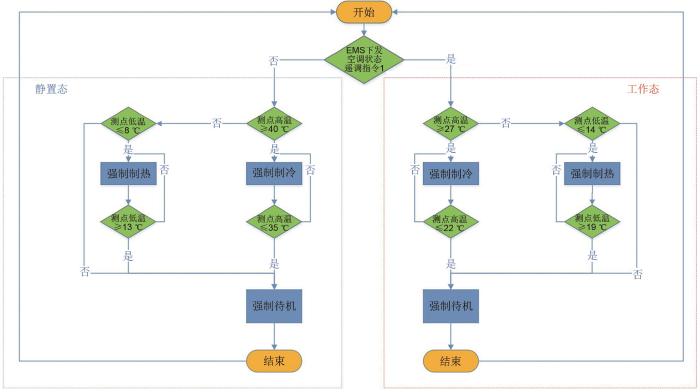

1.2.1 控制策略

根据图6所示,EMS根据日充放电计划曲线下发电芯运行状态曲线:工作态定义为电池未来2 h内有充放电指令或正处于充放电状态;静置态定义为电池未来2 h内无充放电指令且正处于非充放电状态。若EMS判定为工作态,则按照图6右侧对应的温度定值进行逻辑判断;若EMS判定为静置态,则按照图6左侧对应的温度定值进行逻辑判断。显然,静置态的温度区间相对更大,对电芯的温度要求更为宽松。静置时,电芯温度可在2 h内调整至热备用状态,避免低温或高温充放电对电芯造成不可逆的容量损失。堆级BMS是空调控制的最小输入单元,BMS将采集到的电芯温度上送至空调控制装置PCS-9726,结合状态定值输出堆级指令。堆级指令并非实际输出给空调的最终指令,需要结合舱内两堆情况综合判断。

图6

1.2.2 静置态控制策略

空调控制装置PCS-9726获取电芯处于静置态时,空调执行强制制冷的电池单体目标温度为38 ℃,并设有3 ℃回差,2 ℃死区,即:电池单体温度大于等于40 ℃时,强制开启空调制冷;电池单体温度小于等于35 ℃时,空调制冷停止。静置态时,空调执行强制制热的电池单体目标温度为10 ℃,并设有3 ℃回差,2 ℃死区,即:电池单体温度小于等于8 ℃时,强制开启空调制热;电池单体温度大于等于13 ℃时,空调制热停止。空调进入强制待机模式的电池单体温度区间为8~40 ℃,空调系统处于强制待机状态时,空调循环风机也暂停运行。

1.2.3 工作态控制策略

空调控制装置PCS-9726获取电芯处于工作态时,空调执行强制制冷的电池单体目标温度为25 ℃,并设有3 ℃回差,2 ℃死区,即:电池单体温度大于等于27 ℃时,强制开启空调制冷;电池单体温度小于等于22 ℃时,空调制冷停止。工作态时,空调执行强制制热的电池单体目标温度为16 ℃,并设有3 ℃回差,2 ℃死区,即:电池单体温度小于等于14 ℃时,强制开启空调制热;电池单体温度大于等于19 ℃时,空调制热停止。空调进入强制待机模式的电池单体温度区间为14~27 ℃,空调系统处于强制待机状态时,空调循环风机也暂停运行。

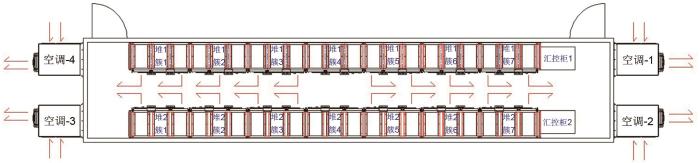

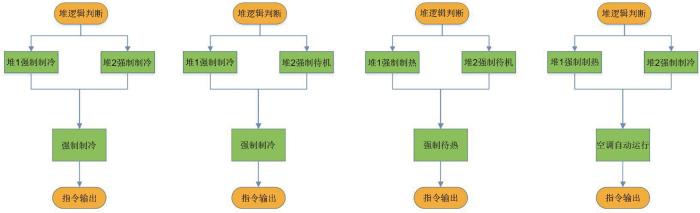

如图7所示,4台空调以舱为单位统一集中控制。PCS-9726在对舱内2台BMS上送的电芯温度数据进行统一处理后,对所有空调输出同一指令,避免指令冲突的情况发生。电池堆1和电池堆2进行逻辑判断:若强制制冷与强制待机同时存在,执行强制制冷;若强制制热与强制待机同时存在,执行强制制热;若强制制冷与强制制热同时存在,执行空调自动运行。任意一台BMS通信中断,整舱均执行空调自动运行。

图7

图7

电池舱空调控制原理图

Fig. 7

Air-condition control schematic diagram of battery compartment

1.3 实验方案

储能监控系统通过Modbus通信方式接入电池舱内2台BMS和4台空调,设置空调采样周期为1次/min,电芯采样周期为30次/min,指令输出周期为1次/min,保证数据正常存储。正式实验前通过人工置数测试PCS-9726对空调的控制情况:强制制冷、强制制热、强制待机、自动运行模式可自由切换。

图8

表 1 电池堆实验流程

Table 1

| 实验 | 控制策略 | 电池堆1 | 电池堆2 |

|---|---|---|---|

| 第一次实验 | 无 | 放电SOC100%~ 0%~待机 | 充电SOC0%~ 100%~待机 |

| 第二次实验 | 有 | 放电SOC100%~ 0%~待机 | 充电SOC0%~ 100%~待机 |

2 结果与讨论

2.1 控制策略对电芯温差的影响

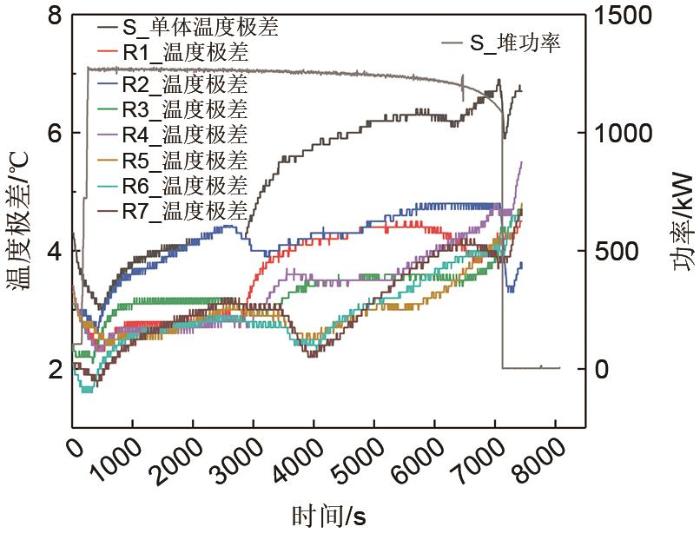

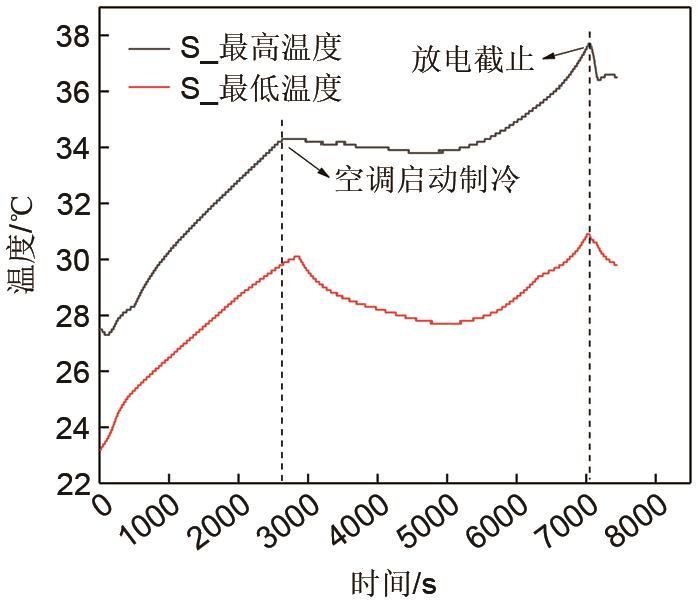

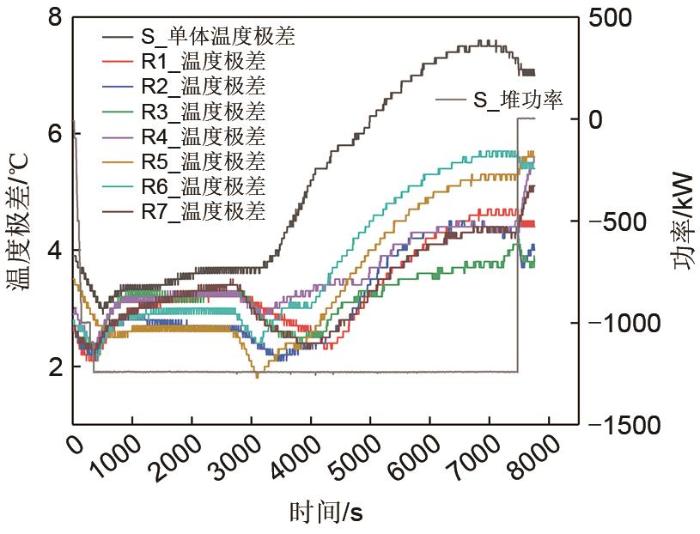

图9

图9

第一次实验下电池堆1内电芯温度极差及功率曲线

Fig. 9

Temperature difference and power curve of battery stack 1 during the first experiment

图10

图10

第一次实验下电池堆1内电芯温度极值

Fig. 10

Extreme value of cell temperature in battery stack 1 during the first experiment

在2600 s左右,堆单体温度极差和簇1、簇2、簇3温度极差均出现明显拐点,此时空调开始制冷,低温空气被风机吸入模组内部,最高温度的电芯迅速被冷却,最低温度电芯仍保持上升,导致温差突降。

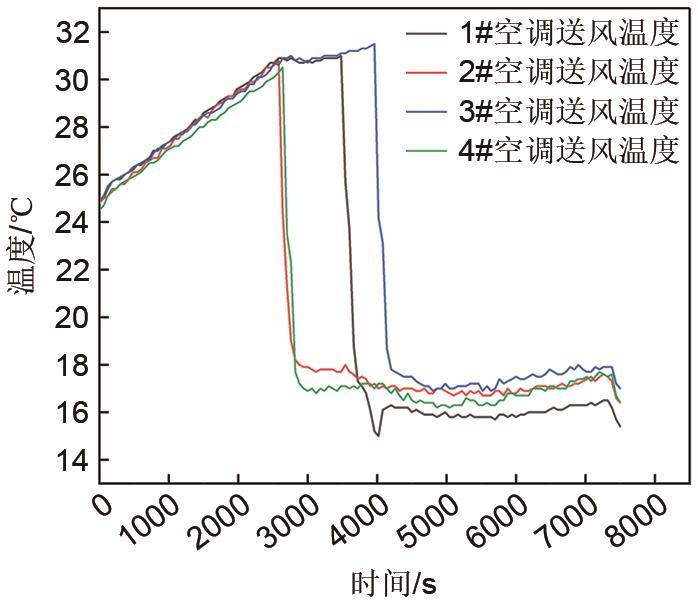

3500 s左右,簇5、簇6、簇7的电芯温度极差出现拐点。各簇之间拐点出现时间的差异,主要是由于空调启动时间的不一致。如图11所示,2号空调和4号空调在2500 s左右优先启动,1号空调启动滞后2号空调约700 s,3号空调滞后约1300 s。空调启动不一致的原因主要是,未加入控制策略时,空调启动制冷通过回风温度自主判断,由于不同位置空调回风温度传感器采集的差异,致使某台空调优先启动制冷,空气温度降低后会进一步延缓其他空调的启动。由于簇1、簇2、簇3靠近空调4,因此其电芯温差拐点出现早于簇5、簇6、簇7。空调启动的随机性,进一步导致电芯温度的不一致性,对于工程应用产生极大的影响。随放电进行,电芯温差继续被拉大,直至放电结束。冷空气在控制电芯温升的同时,却也增大了温度不均匀性。李存俊[25]在锂离子动力电池散热实验中也发现了冷却液温度降低会增大电芯温差。

图11

图11

第一次实验下不同空调送风温度曲线

Fig. 11

Supply air temperature of different air-condition during the first experiment

在7000 s左右,PCS进入待机状态,电芯温差再次出现拐点。根据能量守恒方程,锂电池产生的热量经过自身吸收及与环境的热交换保持平衡:

式中,Q为电芯产热量;Qz为电芯自身吸收的热量;Qh为电芯与环境交换的热量。电芯自身吸收的热量表现为温度的变化:

式中,mk 和Cpk 分别表示电池各组成材料的质量与比热容;∆T为电池温度变化量。电池热量传递的方式主要为热辐射、热传导和热对流,且环境温度与电芯表面之间温差越大,对流换热和辐射换热越强,即Qh越大。放电截止时,电芯产热量Q几乎为0,电芯之间由于发热不一致导致的温差可以忽略,高温电芯由于更大的换热温差,降温更快,电芯间温差下降。

但随着模组风扇停转,簇内上下模组间的进风量差异变大,靠近风道出风口处的模组散热效果更好,远离出风口处散热变差,温差进一步拉大。放电过程中(不包含待机),堆内温差最大达到6.8 ℃。

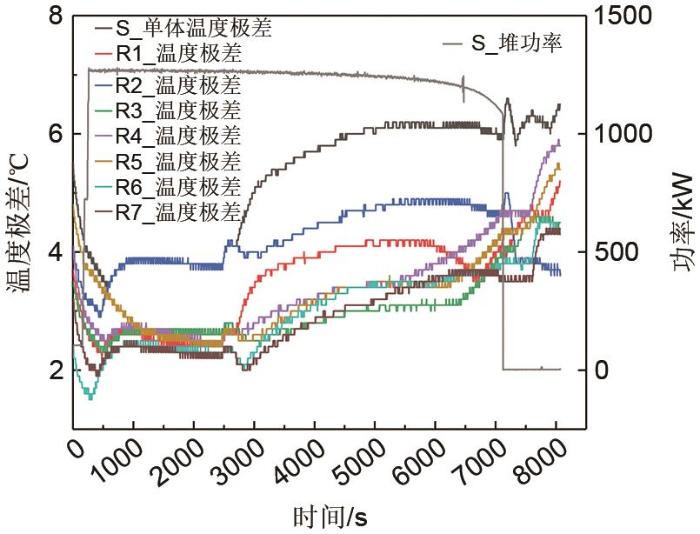

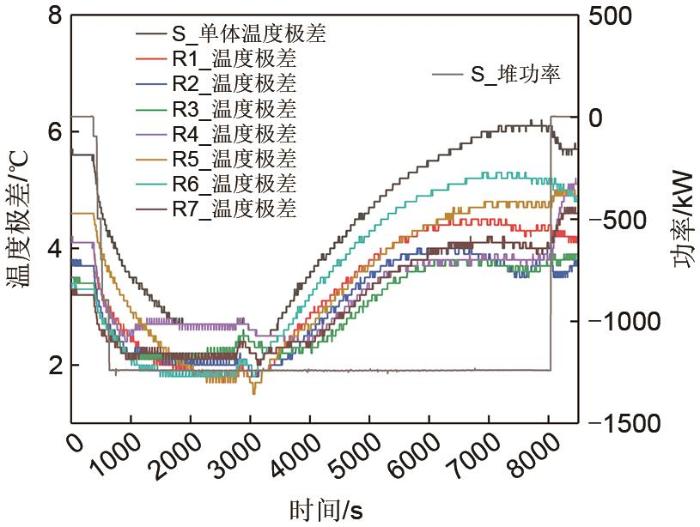

图12

图12

第二次实验下电池堆1内电芯温度极差及功率曲线

Fig. 12

Temperature difference and power curve of battery stack 1 during the second experiment

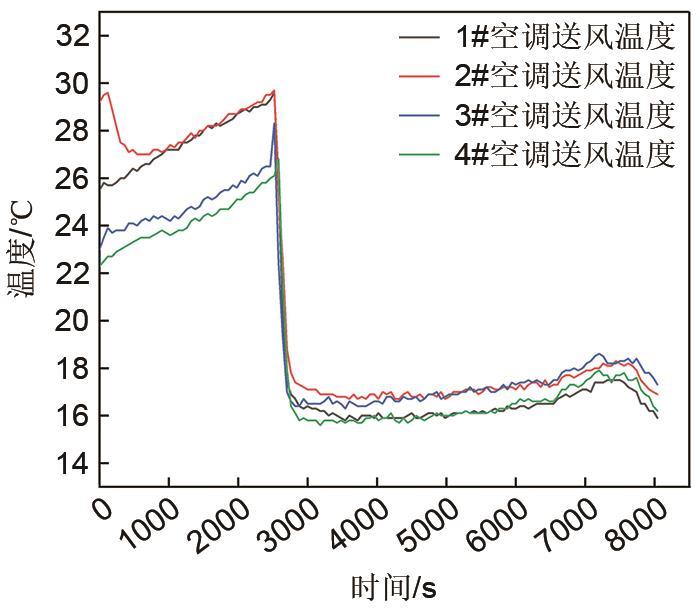

图13

图13

第二次实验下不同空调送风温度曲线

Fig. 13

Supply air temperature of different air-condition during the second experiment

图14

图14

第一次实验下电池堆2内电芯温度极差及功率曲线

Fig. 14

Temperature difference and power curve of battery stack 2 during the first experiment

图15

图15

第二次实验下电池堆2内电芯温度极差及功率曲线

Fig. 15

Temperature difference and power curve of battery stack 2 during the second experiment

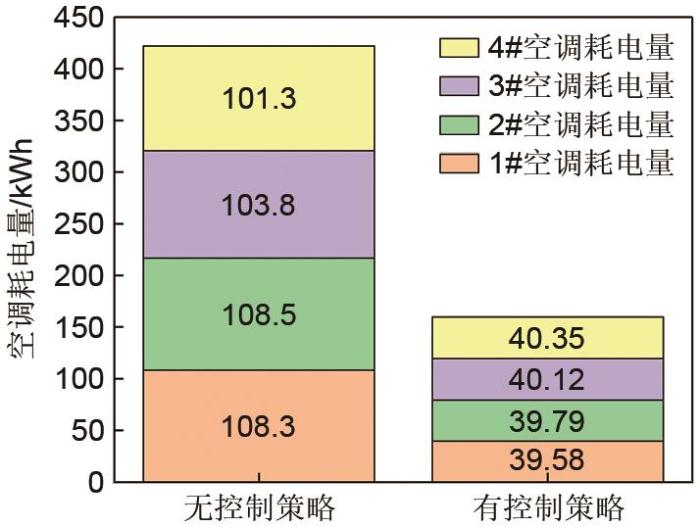

2.2 控制策略对空调能耗的影响

由于测试条件下环境温度较为适宜,电芯静置态时无须加热及制冷,电芯温度始终处于工作温度区间。故加入控制策略后,在充放电时段以外的大部分时间,空调始终处于强制待机状态,此时内循环风机停转,大幅降低了耗电量,实测空调内循环风机功率为3.5 kW,如图16所示,空调日总功耗相比无控制策略时下降了62%。

图16

图16

不同控制策略下空调耗电量

Fig. 16

Power consumption of air-condition under different control strategies

3 结论

本工作以5.017 MWh储能电池舱为实验对象,提出了基于EMS计划曲线和电芯温度的热管理控制策略,并分析了应用该策略对电芯温差及空调耗电量的影响。通过对两堆储能电池堆进行0.5 P恒功率充放电,验证该策略的节能及温差控制效果。本工作得出的主要结论及对热管理系统的几点优化措施如下。

(1)无控制策略时,空调通过内循环风机采集温度,实现模式切换。该控制方式具有随机性,舱内空调不能同时启停,出风量不对称,使得电芯温差累积。加入控制策略后,通过采集电芯温度对空调实现精准控制,空调同时启停,减少了温差累积,电芯温度更为均匀。基于测试数据,堆1的电芯温差降低0.9 ℃,堆2的电芯温差降低1.4 ℃。

(2)空调启动后对电芯温升有控制作用,但对温差的影响是负面的。原因是在现有的集成条件下,不同电池簇、模组及电芯的风量无法做到完全一致,冷风介入会增加电芯温度的不一致性。

(3)模组风扇对电芯温差也有显著影响。电芯待机时,停止模组风扇会导致温差骤增,因此需考虑延缓风机停转时间,或增加纵向变截面风道来均衡不同模组的冷风量。

(4)加入控制策略后,在强制待机指令下,空调内循环风机停转,能极大地减少日耗电量,每日一充一放的情况下,日耗电量降低了62%。在冬季或夏季,电芯温度处于非工作温度区间时,该策略会使节能效果进一步增加。

因此,控制策略上对于舱内多套热管理设备应考虑集中控制的方式,避免各设备间的差异化启停,提升热管理的一致性。同时,需要采集电芯温度作为热管理系统的判断依据,提高热管理的灵敏度。结构设计上采用横向、纵向变截面风道,变开孔率模组进风口,保障簇间及模组间送风的均匀性。节能优化上需结合电芯运行工况进行热管理控制,提升储能系统运行效率。

参考文献