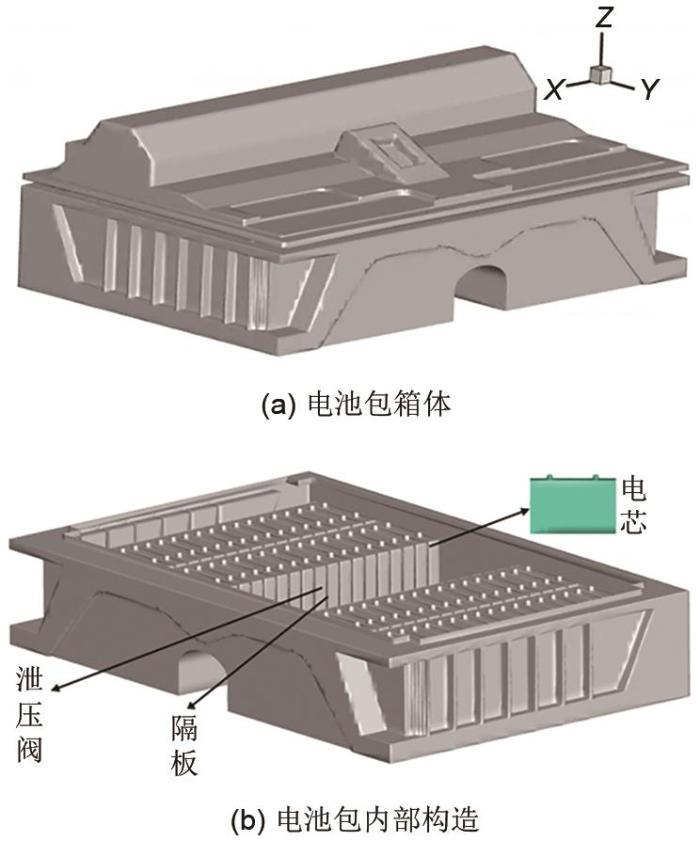

图1

锂离子电池包箱体模型

Fig. 1

Lithium-ion battery pack box model

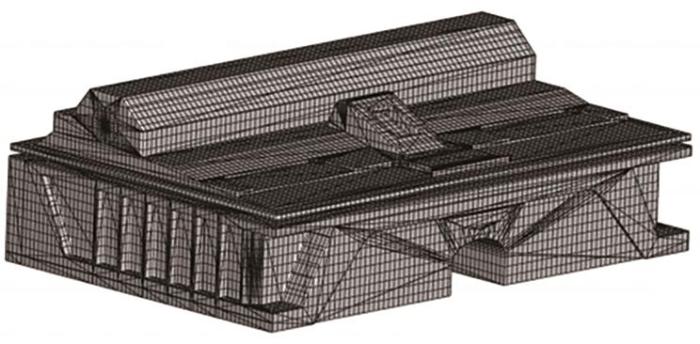

图2

锂离子电池包箱体网格模型

Fig. 2

Lithium-ion battery pack box mesh model

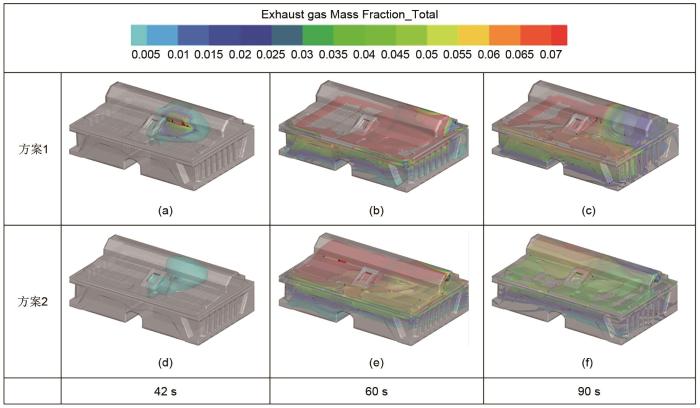

图4

方案1 和方案2 气体扩散过程

Fig. 4

Gas Diffusion Process of Scheme 1 and Scheme 2

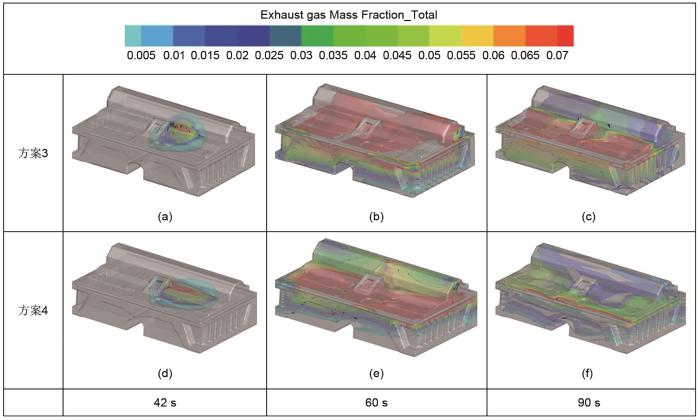

图5

方案3 和方案4 气体扩散过程

Fig. 5

Gas Diffusion Process of Scheme 3 and Scheme 4

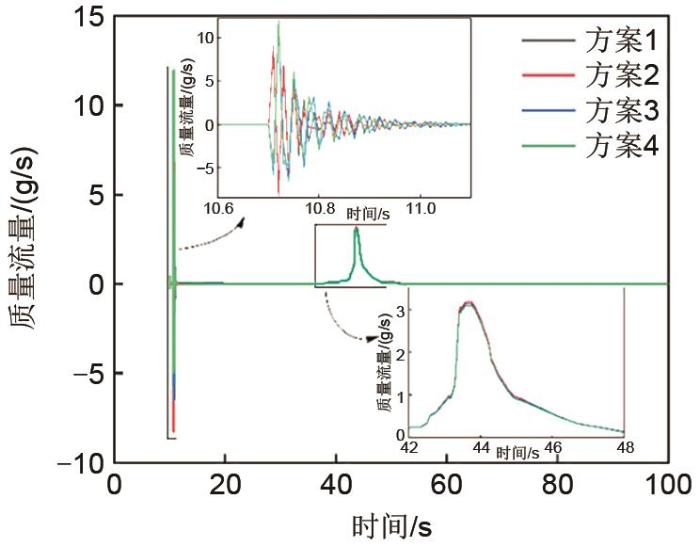

图6

电池包排气口处质量流量

Fig. 6

Mass flow at the battery pack exhaust

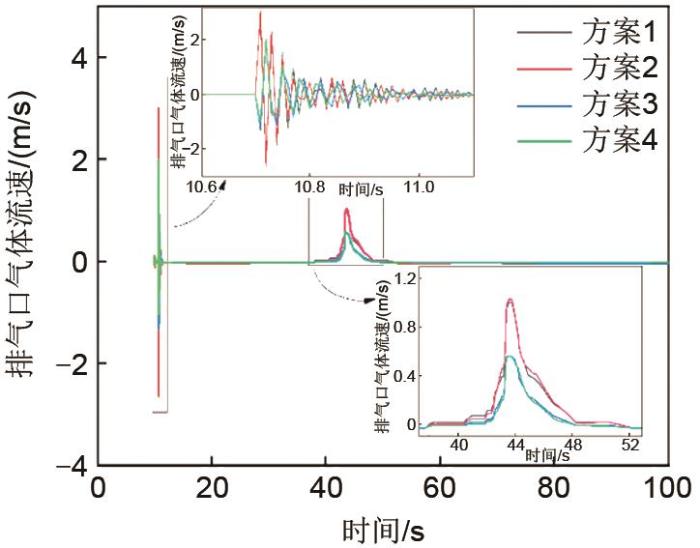

图7

排气口处气体流速

Fig. 7

Gas velocity at the exhaust port

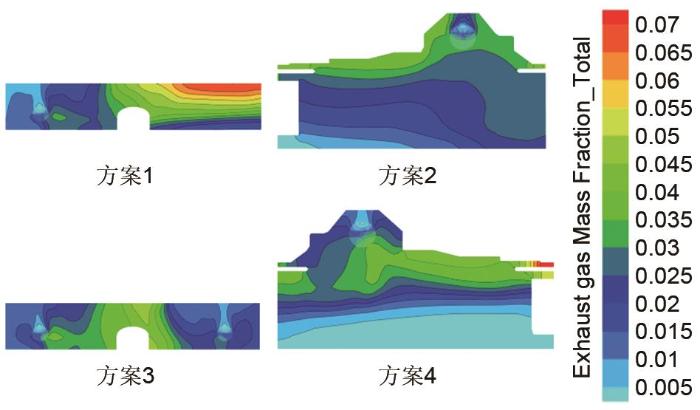

图8

排气口处气体分布

Fig. 8

Gas distribution at the exhaust port

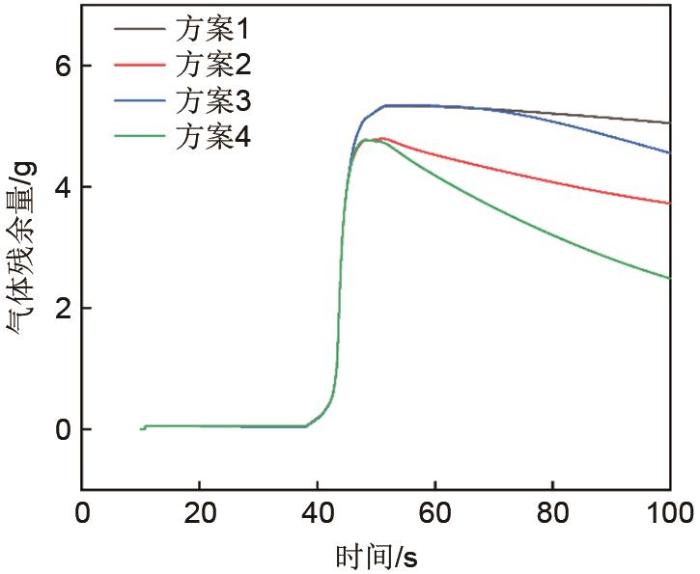

图9

最终气体残余量

Fig. 9

Final gas residual

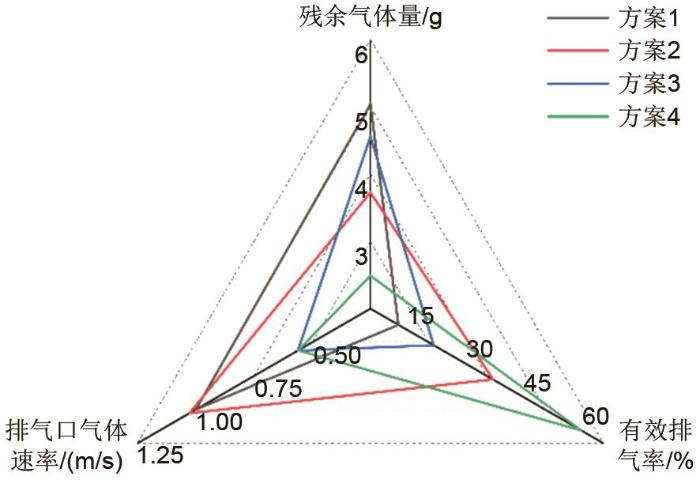

图10

残余气体量、有效排气率和排气口气体流速比较

Fig. 10

Comparison of residual gas volume, effective exhaust rate and exhaust port gas flow rate

[1]

欧阳明高. 新能源革命的高潮正在到来[J]. 科学中国人, 2021(24): 16-18.

[本文引用: 1]

[2]

欧阳明高. 能源革命与新能源智能汽车[J]. 中国工业和信息化, 2019(11): 21-24.

[本文引用: 1]

[3]

欧阳明高. 迎接新能源智能化电动汽车新时代[J]. 科技导报, 2019, 37(7): 1.

[本文引用: 1]

OUYANG M G. Meet the new era of new energy and intelligent electric vehicle[J]. Science & Technology Review, 2019, 37(7): 1.

[本文引用: 1]

[4]

FENG X N, OUYANG M G, LIU X, et al. Thermal runaway mechanism of lithium ion battery for electric vehicles: A review[J]. Energy Storage Materials, 2018, 10: 246-267.

[本文引用: 1]

[5]

LU L G, HAN X B, LI J Q, et al. A review on the key issues for lithium-ion battery management in electric vehicles[J]. Journal of Power Sources, 2013, 226: 272-288.

[6]

WANG Q S, PING P, ZHAO X J, et al. Thermal runaway caused fire and explosion of lithium ion battery[J]. Journal of Power Sources, 2012, 208: 210-224.

[本文引用: 1]

[7]

欧阳明高. 中国新能源汽车的研发及展望[J]. 科技导报, 2016, 34(6): 13-20.

[本文引用: 1]

OUYANG M G. New energy vehicle research and development in China[J]. Science & Technology Review, 2016, 34(6): 13-20.

[本文引用: 1]

[8]

SAID A O, LEE C, STOLIAROV S I. Experimental investigation of cascading failure in 18650 lithium ion cell arrays: Impact of cathode chemistry[J]. Journal of Power Sources, 2020, 446: doi: 10.1016/j.jpowsour.2019.227347.

[本文引用: 1]

[9]

董海斌, 张少禹, 李毅, 等. NCM811高比能锂离子电池热失控火灾特性[J]. 储能科学与技术, 2019, 8(S1): 65-70.

[本文引用: 1]

DONG H B, ZHANG S Y, LI Y, et al. Thermal runaway fire characteristics of lithium ion batteries with high specific energy NCM811[J]. Energy Storage Science and Technology, 2019, 8(S1): 65-70.

[本文引用: 1]

[10]

王贺武, 张亚军, 李成, 等. 锂离子动力电池中等荷电状态下热失控产物喷发过程[J]. 储能科学与技术, 2019, 8(6): 1076-1081.

[本文引用: 1]

WANG H W, ZHANG Y J, LI C, et al. Venting process of lithium-ion power battery during thermal runaway under medium state of charge[J]. Energy Storage Science and Technology, 2019, 8(6): 1076-1081.

[本文引用: 1]

[11]

郭志慧, 崔潇丹, 赵林双, 等. 高镍三元锂离子电池火灾及气体爆炸危险性实验[J]. 储能科学与技术, 2022, 11(1): 193-200.

[本文引用: 1]

GUO Z H, CUI X D, ZHAO L S, et al. Fire and gas explosion hazards of high-nickel lithium-ion battery[J]. Energy Storage Science and Technology, 2022, 11(1): 193-200.

[本文引用: 1]

[12]

GOLUBKOV A W, PLANTEU R, KROHN P, et al. Thermal runaway of large automotive Li-ion batteries[J]. RSC Advances, 2018, 8(70): 40172-40186.

[本文引用: 2]

[13]

YUAN L M, DUBANIEWICZ T, ZLOCHOWER I, et al. Experimental study on thermal runaway and vented gases of lithium-ion cells[J]. Process Safety and Environmental Protection, 2020, 144: 186-192.

[本文引用: 1]

[14]

KIM J, MALLARAPU A, FINEGAN D P, et al. Modeling cell venting and gas-phase reactions in 18650 lithium ion batteries during thermal runaway[J]. Journal of Power Sources, 2021, 489: doi: 10.1016/j.jpowsour.2021.229496.

[本文引用: 3]

[15]

CHEN S C, WANG Z R, YAN W, et al. Investigation of impact pressure during thermal runaway of lithium ion battery in a semi-closed space[J]. Applied Thermal Engineering, 2020, 175: doi: 10.1016/j.applthermaleng.2020.115429.

[本文引用: 1]

1

... 在当今倡导低碳的社会背景下,在追求碳达峰、碳中和的时代潮流下,新能源在我国乃至全世界范围内快速发展[1 ] ,受关注度也越来越高.随着新能源理念的传播,电动汽车也得到了迅猛发展[2 -3 ] ,作为电动汽车动力源的锂离子电池也成为了广大学者讨论和研究的热点.与此同时,锂离子电池所带来的安全问题也随之凸显,目前,对于锂离子动力电池热失控防护技术的研究是汽车领域的热点问题[4 -6 ] ,也是能源领域的重点问题.有效且合理的动力电池热失控排气方案不仅可以降低电动汽车失事风险,而且还能维护人类生命安全,提升电动汽车驾驶安全性. ...

1

... 在当今倡导低碳的社会背景下,在追求碳达峰、碳中和的时代潮流下,新能源在我国乃至全世界范围内快速发展[1 ] ,受关注度也越来越高.随着新能源理念的传播,电动汽车也得到了迅猛发展[2 -3 ] ,作为电动汽车动力源的锂离子电池也成为了广大学者讨论和研究的热点.与此同时,锂离子电池所带来的安全问题也随之凸显,目前,对于锂离子动力电池热失控防护技术的研究是汽车领域的热点问题[4 -6 ] ,也是能源领域的重点问题.有效且合理的动力电池热失控排气方案不仅可以降低电动汽车失事风险,而且还能维护人类生命安全,提升电动汽车驾驶安全性. ...

1

... 在当今倡导低碳的社会背景下,在追求碳达峰、碳中和的时代潮流下,新能源在我国乃至全世界范围内快速发展[1 ] ,受关注度也越来越高.随着新能源理念的传播,电动汽车也得到了迅猛发展[2 -3 ] ,作为电动汽车动力源的锂离子电池也成为了广大学者讨论和研究的热点.与此同时,锂离子电池所带来的安全问题也随之凸显,目前,对于锂离子动力电池热失控防护技术的研究是汽车领域的热点问题[4 -6 ] ,也是能源领域的重点问题.有效且合理的动力电池热失控排气方案不仅可以降低电动汽车失事风险,而且还能维护人类生命安全,提升电动汽车驾驶安全性. ...

1

... 在当今倡导低碳的社会背景下,在追求碳达峰、碳中和的时代潮流下,新能源在我国乃至全世界范围内快速发展[1 ] ,受关注度也越来越高.随着新能源理念的传播,电动汽车也得到了迅猛发展[2 -3 ] ,作为电动汽车动力源的锂离子电池也成为了广大学者讨论和研究的热点.与此同时,锂离子电池所带来的安全问题也随之凸显,目前,对于锂离子动力电池热失控防护技术的研究是汽车领域的热点问题[4 -6 ] ,也是能源领域的重点问题.有效且合理的动力电池热失控排气方案不仅可以降低电动汽车失事风险,而且还能维护人类生命安全,提升电动汽车驾驶安全性. ...

1

... 在当今倡导低碳的社会背景下,在追求碳达峰、碳中和的时代潮流下,新能源在我国乃至全世界范围内快速发展[1 ] ,受关注度也越来越高.随着新能源理念的传播,电动汽车也得到了迅猛发展[2 -3 ] ,作为电动汽车动力源的锂离子电池也成为了广大学者讨论和研究的热点.与此同时,锂离子电池所带来的安全问题也随之凸显,目前,对于锂离子动力电池热失控防护技术的研究是汽车领域的热点问题[4 -6 ] ,也是能源领域的重点问题.有效且合理的动力电池热失控排气方案不仅可以降低电动汽车失事风险,而且还能维护人类生命安全,提升电动汽车驾驶安全性. ...

1

... 在当今倡导低碳的社会背景下,在追求碳达峰、碳中和的时代潮流下,新能源在我国乃至全世界范围内快速发展[1 ] ,受关注度也越来越高.随着新能源理念的传播,电动汽车也得到了迅猛发展[2 -3 ] ,作为电动汽车动力源的锂离子电池也成为了广大学者讨论和研究的热点.与此同时,锂离子电池所带来的安全问题也随之凸显,目前,对于锂离子动力电池热失控防护技术的研究是汽车领域的热点问题[4 -6 ] ,也是能源领域的重点问题.有效且合理的动力电池热失控排气方案不仅可以降低电动汽车失事风险,而且还能维护人类生命安全,提升电动汽车驾驶安全性. ...

1

... 三元锂离子电池具有能量高、大倍率充放电性能好等优势被广泛应用于汽车领域[7 ] ,但三元锂离子电池更易发生热失控,且热失控时会产生大量可燃性气体[8 ] .如果无法快速将气体从电池包内部排出,导致气体在电池包内部的堆积,随着热失控电池温度的升高,随时会发生燃烧、爆炸等安全事故[9 ] .现阶段有许多对动力电池热失控及热扩散管理的研究,但针对动力电池排气后气体在电池包内部扩散特性的研究较少.王贺武等[10 ] 采用高速摄影方法,观测到锂电池初次喷发和二次喷发的形状.郭志慧等[11 ] 对高镍三元锂离子电池做了加热热失控实验并收集了热失控排出的气体,测得了爆炸极限值和火焰温度等数据,揭示了其火灾爆炸危险程度.Golubkov等[12 ] 利用ARC和气相色谱仪(GC)测得热失控喷射气体主要由CO、CO2 和H2 组成.美国国家职业安全与健康研究所(NIOSH)的研究人员Yuan等[13 ] 用ARC对不同电化学成分的锂电池做了热失控实验,并用GC分析了热失控气体成分和浓度.Kim等[14 ] 研究了发生热失控的18650锂离子电池的排气、内部压力和气相动力学行为,发现气体的传播受SOC(荷电状态)影响很大,同时指出电池热失控过程中喷射主要以第二次喷射为主.Chen等[15 ] 利用自制半封闭空间装置测试了锂离子电池热失控时气体喷射的冲击压力和伤害特性,揭示了锂电池气体喷射时压力变化特征和温度变化率.目前,广大学者对锂离子电池热失控排气的研究多集中于分析喷射气体的成分、浓度、有害性和喷射造成的应力应变,且大多研究都是圆柱形电池,对方形电池热失控时喷射气体在电池包内部的扩散情况研究较少.在工程实践中,不论是电化学储能还是电动汽车领域,研究喷射的气体在整个电池包内部的扩散情况,掌握气体传播规律,明确气体排出电池包外部所用时间,确定电池包最优排气方案,对于促进锂离子电池的发展和提升现代新能源工程的安全可靠性有重要意义. ...

1

... 三元锂离子电池具有能量高、大倍率充放电性能好等优势被广泛应用于汽车领域[7 ] ,但三元锂离子电池更易发生热失控,且热失控时会产生大量可燃性气体[8 ] .如果无法快速将气体从电池包内部排出,导致气体在电池包内部的堆积,随着热失控电池温度的升高,随时会发生燃烧、爆炸等安全事故[9 ] .现阶段有许多对动力电池热失控及热扩散管理的研究,但针对动力电池排气后气体在电池包内部扩散特性的研究较少.王贺武等[10 ] 采用高速摄影方法,观测到锂电池初次喷发和二次喷发的形状.郭志慧等[11 ] 对高镍三元锂离子电池做了加热热失控实验并收集了热失控排出的气体,测得了爆炸极限值和火焰温度等数据,揭示了其火灾爆炸危险程度.Golubkov等[12 ] 利用ARC和气相色谱仪(GC)测得热失控喷射气体主要由CO、CO2 和H2 组成.美国国家职业安全与健康研究所(NIOSH)的研究人员Yuan等[13 ] 用ARC对不同电化学成分的锂电池做了热失控实验,并用GC分析了热失控气体成分和浓度.Kim等[14 ] 研究了发生热失控的18650锂离子电池的排气、内部压力和气相动力学行为,发现气体的传播受SOC(荷电状态)影响很大,同时指出电池热失控过程中喷射主要以第二次喷射为主.Chen等[15 ] 利用自制半封闭空间装置测试了锂离子电池热失控时气体喷射的冲击压力和伤害特性,揭示了锂电池气体喷射时压力变化特征和温度变化率.目前,广大学者对锂离子电池热失控排气的研究多集中于分析喷射气体的成分、浓度、有害性和喷射造成的应力应变,且大多研究都是圆柱形电池,对方形电池热失控时喷射气体在电池包内部的扩散情况研究较少.在工程实践中,不论是电化学储能还是电动汽车领域,研究喷射的气体在整个电池包内部的扩散情况,掌握气体传播规律,明确气体排出电池包外部所用时间,确定电池包最优排气方案,对于促进锂离子电池的发展和提升现代新能源工程的安全可靠性有重要意义. ...

1

... 三元锂离子电池具有能量高、大倍率充放电性能好等优势被广泛应用于汽车领域[7 ] ,但三元锂离子电池更易发生热失控,且热失控时会产生大量可燃性气体[8 ] .如果无法快速将气体从电池包内部排出,导致气体在电池包内部的堆积,随着热失控电池温度的升高,随时会发生燃烧、爆炸等安全事故[9 ] .现阶段有许多对动力电池热失控及热扩散管理的研究,但针对动力电池排气后气体在电池包内部扩散特性的研究较少.王贺武等[10 ] 采用高速摄影方法,观测到锂电池初次喷发和二次喷发的形状.郭志慧等[11 ] 对高镍三元锂离子电池做了加热热失控实验并收集了热失控排出的气体,测得了爆炸极限值和火焰温度等数据,揭示了其火灾爆炸危险程度.Golubkov等[12 ] 利用ARC和气相色谱仪(GC)测得热失控喷射气体主要由CO、CO2 和H2 组成.美国国家职业安全与健康研究所(NIOSH)的研究人员Yuan等[13 ] 用ARC对不同电化学成分的锂电池做了热失控实验,并用GC分析了热失控气体成分和浓度.Kim等[14 ] 研究了发生热失控的18650锂离子电池的排气、内部压力和气相动力学行为,发现气体的传播受SOC(荷电状态)影响很大,同时指出电池热失控过程中喷射主要以第二次喷射为主.Chen等[15 ] 利用自制半封闭空间装置测试了锂离子电池热失控时气体喷射的冲击压力和伤害特性,揭示了锂电池气体喷射时压力变化特征和温度变化率.目前,广大学者对锂离子电池热失控排气的研究多集中于分析喷射气体的成分、浓度、有害性和喷射造成的应力应变,且大多研究都是圆柱形电池,对方形电池热失控时喷射气体在电池包内部的扩散情况研究较少.在工程实践中,不论是电化学储能还是电动汽车领域,研究喷射的气体在整个电池包内部的扩散情况,掌握气体传播规律,明确气体排出电池包外部所用时间,确定电池包最优排气方案,对于促进锂离子电池的发展和提升现代新能源工程的安全可靠性有重要意义. ...

1

... 三元锂离子电池具有能量高、大倍率充放电性能好等优势被广泛应用于汽车领域[7 ] ,但三元锂离子电池更易发生热失控,且热失控时会产生大量可燃性气体[8 ] .如果无法快速将气体从电池包内部排出,导致气体在电池包内部的堆积,随着热失控电池温度的升高,随时会发生燃烧、爆炸等安全事故[9 ] .现阶段有许多对动力电池热失控及热扩散管理的研究,但针对动力电池排气后气体在电池包内部扩散特性的研究较少.王贺武等[10 ] 采用高速摄影方法,观测到锂电池初次喷发和二次喷发的形状.郭志慧等[11 ] 对高镍三元锂离子电池做了加热热失控实验并收集了热失控排出的气体,测得了爆炸极限值和火焰温度等数据,揭示了其火灾爆炸危险程度.Golubkov等[12 ] 利用ARC和气相色谱仪(GC)测得热失控喷射气体主要由CO、CO2 和H2 组成.美国国家职业安全与健康研究所(NIOSH)的研究人员Yuan等[13 ] 用ARC对不同电化学成分的锂电池做了热失控实验,并用GC分析了热失控气体成分和浓度.Kim等[14 ] 研究了发生热失控的18650锂离子电池的排气、内部压力和气相动力学行为,发现气体的传播受SOC(荷电状态)影响很大,同时指出电池热失控过程中喷射主要以第二次喷射为主.Chen等[15 ] 利用自制半封闭空间装置测试了锂离子电池热失控时气体喷射的冲击压力和伤害特性,揭示了锂电池气体喷射时压力变化特征和温度变化率.目前,广大学者对锂离子电池热失控排气的研究多集中于分析喷射气体的成分、浓度、有害性和喷射造成的应力应变,且大多研究都是圆柱形电池,对方形电池热失控时喷射气体在电池包内部的扩散情况研究较少.在工程实践中,不论是电化学储能还是电动汽车领域,研究喷射的气体在整个电池包内部的扩散情况,掌握气体传播规律,明确气体排出电池包外部所用时间,确定电池包最优排气方案,对于促进锂离子电池的发展和提升现代新能源工程的安全可靠性有重要意义. ...

1

... 三元锂离子电池具有能量高、大倍率充放电性能好等优势被广泛应用于汽车领域[7 ] ,但三元锂离子电池更易发生热失控,且热失控时会产生大量可燃性气体[8 ] .如果无法快速将气体从电池包内部排出,导致气体在电池包内部的堆积,随着热失控电池温度的升高,随时会发生燃烧、爆炸等安全事故[9 ] .现阶段有许多对动力电池热失控及热扩散管理的研究,但针对动力电池排气后气体在电池包内部扩散特性的研究较少.王贺武等[10 ] 采用高速摄影方法,观测到锂电池初次喷发和二次喷发的形状.郭志慧等[11 ] 对高镍三元锂离子电池做了加热热失控实验并收集了热失控排出的气体,测得了爆炸极限值和火焰温度等数据,揭示了其火灾爆炸危险程度.Golubkov等[12 ] 利用ARC和气相色谱仪(GC)测得热失控喷射气体主要由CO、CO2 和H2 组成.美国国家职业安全与健康研究所(NIOSH)的研究人员Yuan等[13 ] 用ARC对不同电化学成分的锂电池做了热失控实验,并用GC分析了热失控气体成分和浓度.Kim等[14 ] 研究了发生热失控的18650锂离子电池的排气、内部压力和气相动力学行为,发现气体的传播受SOC(荷电状态)影响很大,同时指出电池热失控过程中喷射主要以第二次喷射为主.Chen等[15 ] 利用自制半封闭空间装置测试了锂离子电池热失控时气体喷射的冲击压力和伤害特性,揭示了锂电池气体喷射时压力变化特征和温度变化率.目前,广大学者对锂离子电池热失控排气的研究多集中于分析喷射气体的成分、浓度、有害性和喷射造成的应力应变,且大多研究都是圆柱形电池,对方形电池热失控时喷射气体在电池包内部的扩散情况研究较少.在工程实践中,不论是电化学储能还是电动汽车领域,研究喷射的气体在整个电池包内部的扩散情况,掌握气体传播规律,明确气体排出电池包外部所用时间,确定电池包最优排气方案,对于促进锂离子电池的发展和提升现代新能源工程的安全可靠性有重要意义. ...

1

... 三元锂离子电池具有能量高、大倍率充放电性能好等优势被广泛应用于汽车领域[7 ] ,但三元锂离子电池更易发生热失控,且热失控时会产生大量可燃性气体[8 ] .如果无法快速将气体从电池包内部排出,导致气体在电池包内部的堆积,随着热失控电池温度的升高,随时会发生燃烧、爆炸等安全事故[9 ] .现阶段有许多对动力电池热失控及热扩散管理的研究,但针对动力电池排气后气体在电池包内部扩散特性的研究较少.王贺武等[10 ] 采用高速摄影方法,观测到锂电池初次喷发和二次喷发的形状.郭志慧等[11 ] 对高镍三元锂离子电池做了加热热失控实验并收集了热失控排出的气体,测得了爆炸极限值和火焰温度等数据,揭示了其火灾爆炸危险程度.Golubkov等[12 ] 利用ARC和气相色谱仪(GC)测得热失控喷射气体主要由CO、CO2 和H2 组成.美国国家职业安全与健康研究所(NIOSH)的研究人员Yuan等[13 ] 用ARC对不同电化学成分的锂电池做了热失控实验,并用GC分析了热失控气体成分和浓度.Kim等[14 ] 研究了发生热失控的18650锂离子电池的排气、内部压力和气相动力学行为,发现气体的传播受SOC(荷电状态)影响很大,同时指出电池热失控过程中喷射主要以第二次喷射为主.Chen等[15 ] 利用自制半封闭空间装置测试了锂离子电池热失控时气体喷射的冲击压力和伤害特性,揭示了锂电池气体喷射时压力变化特征和温度变化率.目前,广大学者对锂离子电池热失控排气的研究多集中于分析喷射气体的成分、浓度、有害性和喷射造成的应力应变,且大多研究都是圆柱形电池,对方形电池热失控时喷射气体在电池包内部的扩散情况研究较少.在工程实践中,不论是电化学储能还是电动汽车领域,研究喷射的气体在整个电池包内部的扩散情况,掌握气体传播规律,明确气体排出电池包外部所用时间,确定电池包最优排气方案,对于促进锂离子电池的发展和提升现代新能源工程的安全可靠性有重要意义. ...

1

... 三元锂离子电池具有能量高、大倍率充放电性能好等优势被广泛应用于汽车领域[7 ] ,但三元锂离子电池更易发生热失控,且热失控时会产生大量可燃性气体[8 ] .如果无法快速将气体从电池包内部排出,导致气体在电池包内部的堆积,随着热失控电池温度的升高,随时会发生燃烧、爆炸等安全事故[9 ] .现阶段有许多对动力电池热失控及热扩散管理的研究,但针对动力电池排气后气体在电池包内部扩散特性的研究较少.王贺武等[10 ] 采用高速摄影方法,观测到锂电池初次喷发和二次喷发的形状.郭志慧等[11 ] 对高镍三元锂离子电池做了加热热失控实验并收集了热失控排出的气体,测得了爆炸极限值和火焰温度等数据,揭示了其火灾爆炸危险程度.Golubkov等[12 ] 利用ARC和气相色谱仪(GC)测得热失控喷射气体主要由CO、CO2 和H2 组成.美国国家职业安全与健康研究所(NIOSH)的研究人员Yuan等[13 ] 用ARC对不同电化学成分的锂电池做了热失控实验,并用GC分析了热失控气体成分和浓度.Kim等[14 ] 研究了发生热失控的18650锂离子电池的排气、内部压力和气相动力学行为,发现气体的传播受SOC(荷电状态)影响很大,同时指出电池热失控过程中喷射主要以第二次喷射为主.Chen等[15 ] 利用自制半封闭空间装置测试了锂离子电池热失控时气体喷射的冲击压力和伤害特性,揭示了锂电池气体喷射时压力变化特征和温度变化率.目前,广大学者对锂离子电池热失控排气的研究多集中于分析喷射气体的成分、浓度、有害性和喷射造成的应力应变,且大多研究都是圆柱形电池,对方形电池热失控时喷射气体在电池包内部的扩散情况研究较少.在工程实践中,不论是电化学储能还是电动汽车领域,研究喷射的气体在整个电池包内部的扩散情况,掌握气体传播规律,明确气体排出电池包外部所用时间,确定电池包最优排气方案,对于促进锂离子电池的发展和提升现代新能源工程的安全可靠性有重要意义. ...

1

... 三元锂离子电池具有能量高、大倍率充放电性能好等优势被广泛应用于汽车领域[7 ] ,但三元锂离子电池更易发生热失控,且热失控时会产生大量可燃性气体[8 ] .如果无法快速将气体从电池包内部排出,导致气体在电池包内部的堆积,随着热失控电池温度的升高,随时会发生燃烧、爆炸等安全事故[9 ] .现阶段有许多对动力电池热失控及热扩散管理的研究,但针对动力电池排气后气体在电池包内部扩散特性的研究较少.王贺武等[10 ] 采用高速摄影方法,观测到锂电池初次喷发和二次喷发的形状.郭志慧等[11 ] 对高镍三元锂离子电池做了加热热失控实验并收集了热失控排出的气体,测得了爆炸极限值和火焰温度等数据,揭示了其火灾爆炸危险程度.Golubkov等[12 ] 利用ARC和气相色谱仪(GC)测得热失控喷射气体主要由CO、CO2 和H2 组成.美国国家职业安全与健康研究所(NIOSH)的研究人员Yuan等[13 ] 用ARC对不同电化学成分的锂电池做了热失控实验,并用GC分析了热失控气体成分和浓度.Kim等[14 ] 研究了发生热失控的18650锂离子电池的排气、内部压力和气相动力学行为,发现气体的传播受SOC(荷电状态)影响很大,同时指出电池热失控过程中喷射主要以第二次喷射为主.Chen等[15 ] 利用自制半封闭空间装置测试了锂离子电池热失控时气体喷射的冲击压力和伤害特性,揭示了锂电池气体喷射时压力变化特征和温度变化率.目前,广大学者对锂离子电池热失控排气的研究多集中于分析喷射气体的成分、浓度、有害性和喷射造成的应力应变,且大多研究都是圆柱形电池,对方形电池热失控时喷射气体在电池包内部的扩散情况研究较少.在工程实践中,不论是电化学储能还是电动汽车领域,研究喷射的气体在整个电池包内部的扩散情况,掌握气体传播规律,明确气体排出电池包外部所用时间,确定电池包最优排气方案,对于促进锂离子电池的发展和提升现代新能源工程的安全可靠性有重要意义. ...

1

... 三元锂离子电池具有能量高、大倍率充放电性能好等优势被广泛应用于汽车领域[7 ] ,但三元锂离子电池更易发生热失控,且热失控时会产生大量可燃性气体[8 ] .如果无法快速将气体从电池包内部排出,导致气体在电池包内部的堆积,随着热失控电池温度的升高,随时会发生燃烧、爆炸等安全事故[9 ] .现阶段有许多对动力电池热失控及热扩散管理的研究,但针对动力电池排气后气体在电池包内部扩散特性的研究较少.王贺武等[10 ] 采用高速摄影方法,观测到锂电池初次喷发和二次喷发的形状.郭志慧等[11 ] 对高镍三元锂离子电池做了加热热失控实验并收集了热失控排出的气体,测得了爆炸极限值和火焰温度等数据,揭示了其火灾爆炸危险程度.Golubkov等[12 ] 利用ARC和气相色谱仪(GC)测得热失控喷射气体主要由CO、CO2 和H2 组成.美国国家职业安全与健康研究所(NIOSH)的研究人员Yuan等[13 ] 用ARC对不同电化学成分的锂电池做了热失控实验,并用GC分析了热失控气体成分和浓度.Kim等[14 ] 研究了发生热失控的18650锂离子电池的排气、内部压力和气相动力学行为,发现气体的传播受SOC(荷电状态)影响很大,同时指出电池热失控过程中喷射主要以第二次喷射为主.Chen等[15 ] 利用自制半封闭空间装置测试了锂离子电池热失控时气体喷射的冲击压力和伤害特性,揭示了锂电池气体喷射时压力变化特征和温度变化率.目前,广大学者对锂离子电池热失控排气的研究多集中于分析喷射气体的成分、浓度、有害性和喷射造成的应力应变,且大多研究都是圆柱形电池,对方形电池热失控时喷射气体在电池包内部的扩散情况研究较少.在工程实践中,不论是电化学储能还是电动汽车领域,研究喷射的气体在整个电池包内部的扩散情况,掌握气体传播规律,明确气体排出电池包外部所用时间,确定电池包最优排气方案,对于促进锂离子电池的发展和提升现代新能源工程的安全可靠性有重要意义. ...

2

... 三元锂离子电池具有能量高、大倍率充放电性能好等优势被广泛应用于汽车领域[7 ] ,但三元锂离子电池更易发生热失控,且热失控时会产生大量可燃性气体[8 ] .如果无法快速将气体从电池包内部排出,导致气体在电池包内部的堆积,随着热失控电池温度的升高,随时会发生燃烧、爆炸等安全事故[9 ] .现阶段有许多对动力电池热失控及热扩散管理的研究,但针对动力电池排气后气体在电池包内部扩散特性的研究较少.王贺武等[10 ] 采用高速摄影方法,观测到锂电池初次喷发和二次喷发的形状.郭志慧等[11 ] 对高镍三元锂离子电池做了加热热失控实验并收集了热失控排出的气体,测得了爆炸极限值和火焰温度等数据,揭示了其火灾爆炸危险程度.Golubkov等[12 ] 利用ARC和气相色谱仪(GC)测得热失控喷射气体主要由CO、CO2 和H2 组成.美国国家职业安全与健康研究所(NIOSH)的研究人员Yuan等[13 ] 用ARC对不同电化学成分的锂电池做了热失控实验,并用GC分析了热失控气体成分和浓度.Kim等[14 ] 研究了发生热失控的18650锂离子电池的排气、内部压力和气相动力学行为,发现气体的传播受SOC(荷电状态)影响很大,同时指出电池热失控过程中喷射主要以第二次喷射为主.Chen等[15 ] 利用自制半封闭空间装置测试了锂离子电池热失控时气体喷射的冲击压力和伤害特性,揭示了锂电池气体喷射时压力变化特征和温度变化率.目前,广大学者对锂离子电池热失控排气的研究多集中于分析喷射气体的成分、浓度、有害性和喷射造成的应力应变,且大多研究都是圆柱形电池,对方形电池热失控时喷射气体在电池包内部的扩散情况研究较少.在工程实践中,不论是电化学储能还是电动汽车领域,研究喷射的气体在整个电池包内部的扩散情况,掌握气体传播规律,明确气体排出电池包外部所用时间,确定电池包最优排气方案,对于促进锂离子电池的发展和提升现代新能源工程的安全可靠性有重要意义. ...

... 本次仿真采用基于雷诺平均N-S方程的RNG k-ε 模型来模拟气体流动过程,热失控电芯排气阀设置为入口边界条件,为了最大程度还原锂离子电池热失控过程气体喷射情况,速度采用自定义质量流量速度边界,即喷射过程分为两段,第一段喷射为0.02 s左右的时间间隔,喷射产物主要为电解质受热分解后的气态物[12 ] ,第二段喷射为14 s左右的时间间隔,喷射物为电芯热失控后内部化学反应产物,主要气体为CO2 、CO.介于目前国内外对方形电池热失控气体喷射规律研究有限,上述入口边界条件处的质量流量借鉴参考文献[14 ].温度边界条件为300 K,除此之外,还定义了组分边界条件,在组分边界条件中定义了热失控电芯喷射气体中各组分的质量分数[14 ] ,见表2 .为了清楚地观测到总喷射气体从排气阀喷出后在电池包内部的总体扩散情况,在计算时,对总气体进行标记.将电池包排气口设置为出口边界条件,出口处速度由软件自动拟合,同时,为了最大程度模拟现实工况,在出口处设置回流.仿真中应用的模型见表3 . ...

1

... 三元锂离子电池具有能量高、大倍率充放电性能好等优势被广泛应用于汽车领域[7 ] ,但三元锂离子电池更易发生热失控,且热失控时会产生大量可燃性气体[8 ] .如果无法快速将气体从电池包内部排出,导致气体在电池包内部的堆积,随着热失控电池温度的升高,随时会发生燃烧、爆炸等安全事故[9 ] .现阶段有许多对动力电池热失控及热扩散管理的研究,但针对动力电池排气后气体在电池包内部扩散特性的研究较少.王贺武等[10 ] 采用高速摄影方法,观测到锂电池初次喷发和二次喷发的形状.郭志慧等[11 ] 对高镍三元锂离子电池做了加热热失控实验并收集了热失控排出的气体,测得了爆炸极限值和火焰温度等数据,揭示了其火灾爆炸危险程度.Golubkov等[12 ] 利用ARC和气相色谱仪(GC)测得热失控喷射气体主要由CO、CO2 和H2 组成.美国国家职业安全与健康研究所(NIOSH)的研究人员Yuan等[13 ] 用ARC对不同电化学成分的锂电池做了热失控实验,并用GC分析了热失控气体成分和浓度.Kim等[14 ] 研究了发生热失控的18650锂离子电池的排气、内部压力和气相动力学行为,发现气体的传播受SOC(荷电状态)影响很大,同时指出电池热失控过程中喷射主要以第二次喷射为主.Chen等[15 ] 利用自制半封闭空间装置测试了锂离子电池热失控时气体喷射的冲击压力和伤害特性,揭示了锂电池气体喷射时压力变化特征和温度变化率.目前,广大学者对锂离子电池热失控排气的研究多集中于分析喷射气体的成分、浓度、有害性和喷射造成的应力应变,且大多研究都是圆柱形电池,对方形电池热失控时喷射气体在电池包内部的扩散情况研究较少.在工程实践中,不论是电化学储能还是电动汽车领域,研究喷射的气体在整个电池包内部的扩散情况,掌握气体传播规律,明确气体排出电池包外部所用时间,确定电池包最优排气方案,对于促进锂离子电池的发展和提升现代新能源工程的安全可靠性有重要意义. ...

3

... 三元锂离子电池具有能量高、大倍率充放电性能好等优势被广泛应用于汽车领域[7 ] ,但三元锂离子电池更易发生热失控,且热失控时会产生大量可燃性气体[8 ] .如果无法快速将气体从电池包内部排出,导致气体在电池包内部的堆积,随着热失控电池温度的升高,随时会发生燃烧、爆炸等安全事故[9 ] .现阶段有许多对动力电池热失控及热扩散管理的研究,但针对动力电池排气后气体在电池包内部扩散特性的研究较少.王贺武等[10 ] 采用高速摄影方法,观测到锂电池初次喷发和二次喷发的形状.郭志慧等[11 ] 对高镍三元锂离子电池做了加热热失控实验并收集了热失控排出的气体,测得了爆炸极限值和火焰温度等数据,揭示了其火灾爆炸危险程度.Golubkov等[12 ] 利用ARC和气相色谱仪(GC)测得热失控喷射气体主要由CO、CO2 和H2 组成.美国国家职业安全与健康研究所(NIOSH)的研究人员Yuan等[13 ] 用ARC对不同电化学成分的锂电池做了热失控实验,并用GC分析了热失控气体成分和浓度.Kim等[14 ] 研究了发生热失控的18650锂离子电池的排气、内部压力和气相动力学行为,发现气体的传播受SOC(荷电状态)影响很大,同时指出电池热失控过程中喷射主要以第二次喷射为主.Chen等[15 ] 利用自制半封闭空间装置测试了锂离子电池热失控时气体喷射的冲击压力和伤害特性,揭示了锂电池气体喷射时压力变化特征和温度变化率.目前,广大学者对锂离子电池热失控排气的研究多集中于分析喷射气体的成分、浓度、有害性和喷射造成的应力应变,且大多研究都是圆柱形电池,对方形电池热失控时喷射气体在电池包内部的扩散情况研究较少.在工程实践中,不论是电化学储能还是电动汽车领域,研究喷射的气体在整个电池包内部的扩散情况,掌握气体传播规律,明确气体排出电池包外部所用时间,确定电池包最优排气方案,对于促进锂离子电池的发展和提升现代新能源工程的安全可靠性有重要意义. ...

... 本次仿真采用基于雷诺平均N-S方程的RNG k-ε 模型来模拟气体流动过程,热失控电芯排气阀设置为入口边界条件,为了最大程度还原锂离子电池热失控过程气体喷射情况,速度采用自定义质量流量速度边界,即喷射过程分为两段,第一段喷射为0.02 s左右的时间间隔,喷射产物主要为电解质受热分解后的气态物[12 ] ,第二段喷射为14 s左右的时间间隔,喷射物为电芯热失控后内部化学反应产物,主要气体为CO2 、CO.介于目前国内外对方形电池热失控气体喷射规律研究有限,上述入口边界条件处的质量流量借鉴参考文献[14 ].温度边界条件为300 K,除此之外,还定义了组分边界条件,在组分边界条件中定义了热失控电芯喷射气体中各组分的质量分数[14 ] ,见表2 .为了清楚地观测到总喷射气体从排气阀喷出后在电池包内部的总体扩散情况,在计算时,对总气体进行标记.将电池包排气口设置为出口边界条件,出口处速度由软件自动拟合,同时,为了最大程度模拟现实工况,在出口处设置回流.仿真中应用的模型见表3 . ...

... [14 ],见表2 .为了清楚地观测到总喷射气体从排气阀喷出后在电池包内部的总体扩散情况,在计算时,对总气体进行标记.将电池包排气口设置为出口边界条件,出口处速度由软件自动拟合,同时,为了最大程度模拟现实工况,在出口处设置回流.仿真中应用的模型见表3 . ...

1

... 三元锂离子电池具有能量高、大倍率充放电性能好等优势被广泛应用于汽车领域[7 ] ,但三元锂离子电池更易发生热失控,且热失控时会产生大量可燃性气体[8 ] .如果无法快速将气体从电池包内部排出,导致气体在电池包内部的堆积,随着热失控电池温度的升高,随时会发生燃烧、爆炸等安全事故[9 ] .现阶段有许多对动力电池热失控及热扩散管理的研究,但针对动力电池排气后气体在电池包内部扩散特性的研究较少.王贺武等[10 ] 采用高速摄影方法,观测到锂电池初次喷发和二次喷发的形状.郭志慧等[11 ] 对高镍三元锂离子电池做了加热热失控实验并收集了热失控排出的气体,测得了爆炸极限值和火焰温度等数据,揭示了其火灾爆炸危险程度.Golubkov等[12 ] 利用ARC和气相色谱仪(GC)测得热失控喷射气体主要由CO、CO2 和H2 组成.美国国家职业安全与健康研究所(NIOSH)的研究人员Yuan等[13 ] 用ARC对不同电化学成分的锂电池做了热失控实验,并用GC分析了热失控气体成分和浓度.Kim等[14 ] 研究了发生热失控的18650锂离子电池的排气、内部压力和气相动力学行为,发现气体的传播受SOC(荷电状态)影响很大,同时指出电池热失控过程中喷射主要以第二次喷射为主.Chen等[15 ] 利用自制半封闭空间装置测试了锂离子电池热失控时气体喷射的冲击压力和伤害特性,揭示了锂电池气体喷射时压力变化特征和温度变化率.目前,广大学者对锂离子电池热失控排气的研究多集中于分析喷射气体的成分、浓度、有害性和喷射造成的应力应变,且大多研究都是圆柱形电池,对方形电池热失控时喷射气体在电池包内部的扩散情况研究较少.在工程实践中,不论是电化学储能还是电动汽车领域,研究喷射的气体在整个电池包内部的扩散情况,掌握气体传播规律,明确气体排出电池包外部所用时间,确定电池包最优排气方案,对于促进锂离子电池的发展和提升现代新能源工程的安全可靠性有重要意义. ...