液冷系统可以通过改变液冷通道的结构形式、翅片的形状或结构参数来改变流场的分布[11-12],从而改善散热情况[13]。Xie等[14]为了提高传热系数在液冷通道中增加了挡板,并分析了挡板高度和数量对散热性能的影响。得到的结果是增加挡板能够提高壁面温度,增加了冷却液和电池间的热交换。为了提升传热系数和散热性能,可以在液冷通道中增加挡板改变通道结构,但是通道结构型液冷板往往会导致压力损失(压降)增大[15]。相较之下,翅片型液冷板在相近的散热表现下,压力损失通常更低。Khoshvaght-Aliabadi等[16]发现与挡板相比,采用翅片的液冷系统具有更好的散热性能。Law等[17-18]提出了一种具有翅片的MPFHS(micro-pin-fin heat sink,微型针翅式散热器),翅片可以形成第二通道,以提高散热性能。

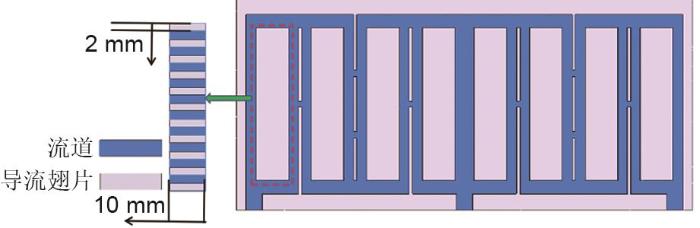

可见,在液冷板内增设翅片可以有效地增强液冷板的散热性能和温度均匀性。该方法的实质就是通过在局部位置增设翅片形成局部扰流,从而提升系统的散热性能,但压降增大是该方法难以避免的问题。基于此,为了能提升液冷板的散热性能并实现压降的降低,本文提出在通道内增设隔板,形成局部扰流来强化散热性能;通过在隔板上增设导流孔,并将通道墙进行翅片化,以实现压降的降低。

1 模型

1.1 几何模型

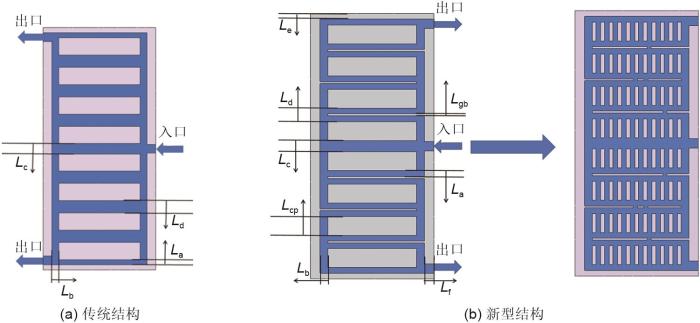

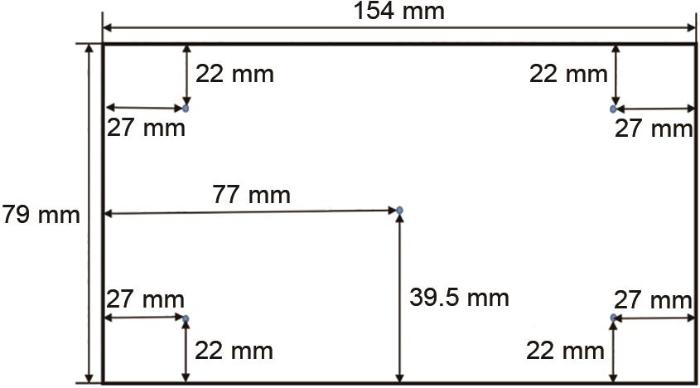

图1

表1 液冷板相关尺寸参数

Table 1

| 名称 | 尺寸/mm |

|---|---|

| 液冷板长度Lz | 140 |

| 液冷板宽度Lx | 65 |

| 液冷板厚度Ly | 3 |

| 通道宽度La | 3 |

| 通道宽度Lb | 4 |

| 通道宽度Lc | 6 |

| 通道宽度Ld | 7 |

| 边距Le | 3 |

| 边距Lf | 5 |

| 隔板宽度Lgb | 1 |

| 导流翅片宽度Lcp | 10 |

1.2 数值模型

本文中的模型采用ANSYS Workbench进行网格划分,在ANSYS Fluent中进行瞬态共轭问题的求解。控制方程通过压力分解器进行求解。采用基于压力的分离算法和二阶迎风格式对控制方程进行离散。在冷却液质量流量为0.1~1 g/s的基础上计算出雷诺数小于2300,按规定为层流状态。有关方程及计算如下所示。

动量方程:

能量方程:

连续性方程:

其中,P代表微元体受到的压力;T为温度;

1.3 边界条件

液冷板入口采用质量流量入口,流量为0.5 g/s,温度为25 ℃,出口采用压力出口,其值为0 Pa,冷板与环境间的传热系数为5 W/(m·℃),液冷板加热面的热通量为3412 W/m2,为了便于计算作出以下假设:

(1)设置在电池与液冷板之间不存在接触热阻;

(2)冷却剂是稳定的、不可压缩的流体;

(3)冷却剂在流动过程中处于稳定状态;

(4)锂电池在工作过程中受热均匀;

(5)液冷板和冷却剂的热材料性能不随温度变化。

1.4 电池产热的综合评价指标

本次需要计算出热阻、传热系数、努塞尔数等参数值来对散热能力和泵功率等进行评价。计算方法如下所述[19]。

雷诺数(Reynolds number)是一种无量纲常数,表示流动情况,流体的状态是层流还是湍流可以通过雷诺数的大小区分。其表达式如下:

其中,

水力直径

其中,

努塞尔数的计算如下:

式中,h为对流换热系数;k为液冷板的传热系数。对流换热系数h的表达式为

式中,Q为热流密度。

平均热阻的计算公式如下:

TW表示液冷板加热面的平均温度;q为冷板表面热通量。

外界水泵给液冷板输送冷却液需要的能耗用泵功率

其中,

其中,

鉴于液冷板换热性能的提高可能会导致其压降升高,因此需要综合考虑这两种性能对液冷板的影响。本文选择综合评价指标FOM作为液冷板性能的综合评价指标,以综合考虑压降和换热性能的影响[20]。其表达式如下:

式中,

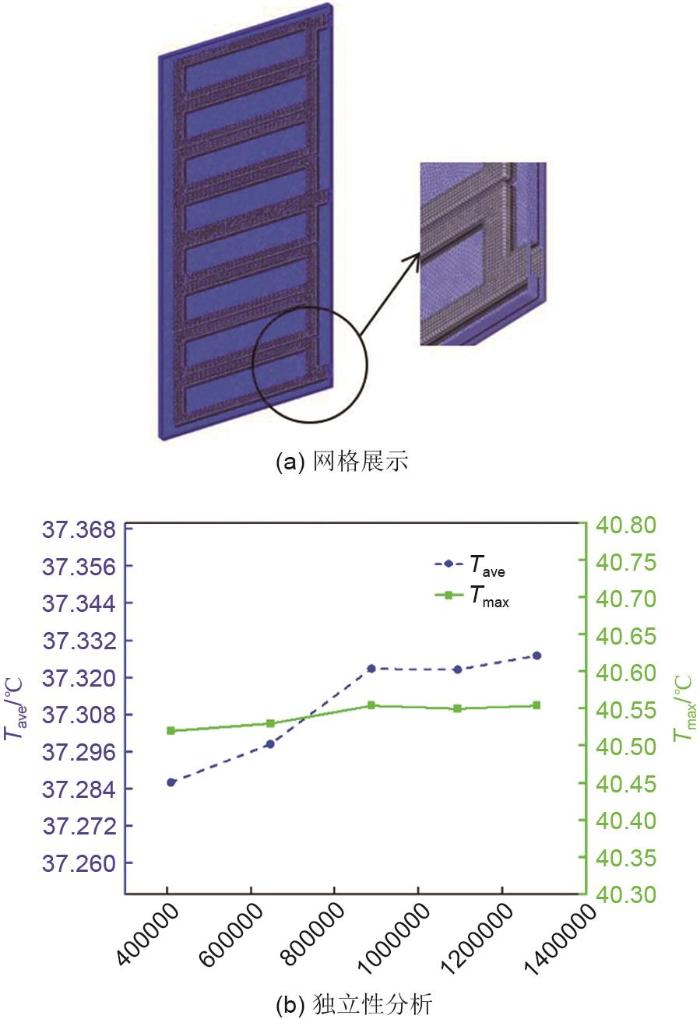

1.5 网格独立性

图2

2 数值模拟验证

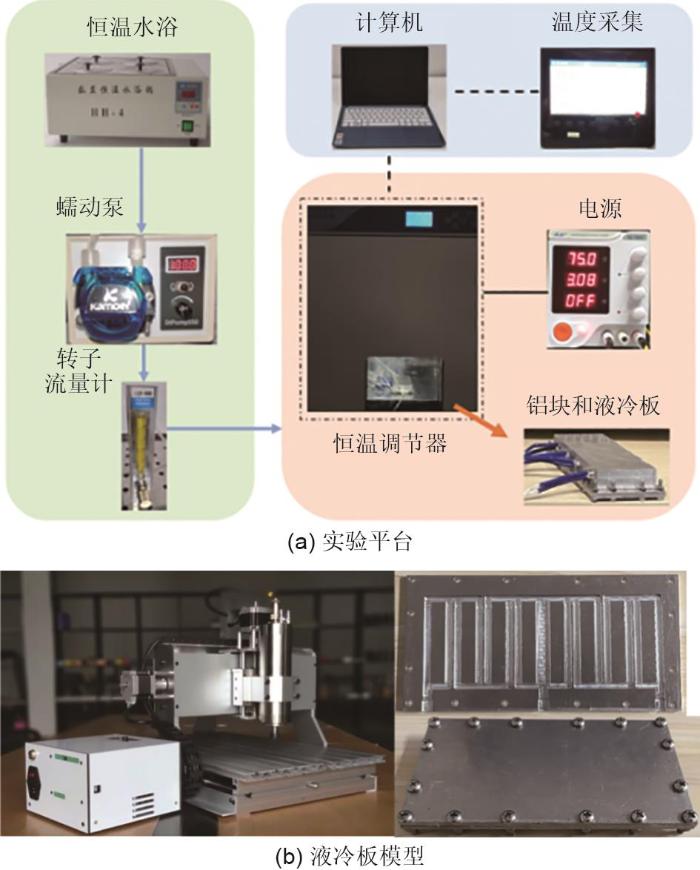

图3

图4

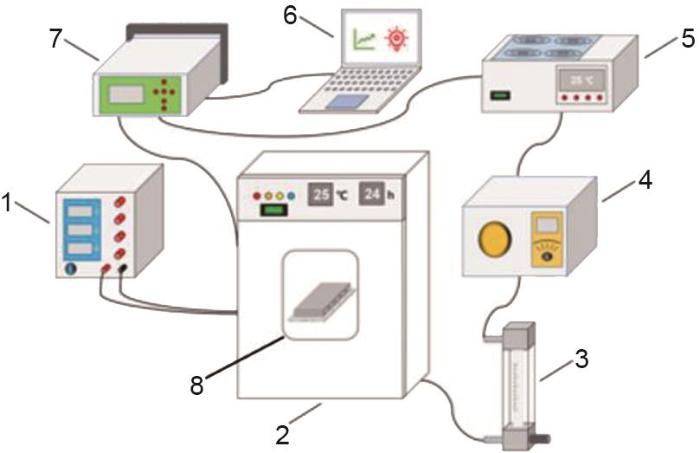

图4

实验平台的搭建及原理图

1—电源;2—培养箱;3—流量计;4—蠕动泵;5—恒温水浴锅;6—计算机;7—温度控制器;8—铝块和液冷板

Fig. 4

Construction and schematic diagram of the experimental platform

图5

图5

液冷板上5个测温点的分布图

Fig. 5

Distribution of 5 temperature measuring points on the liquid cooling plate

通过表2得出不同流量下实验结果与仿真结果间的误差小于5%,因此仿真结果可靠。

表2 实验数据与仿真数据对比

Table 2

| 流量/(g/s) | 实验值/℃ | 仿真值/℃ | 相对误差/% |

|---|---|---|---|

| 0.5 | 39.054 | 38.679 | 0.96 |

| 1 | 31.087 | 32.066 | 3.15 |

| 1.5 | 29.447 | 29.979 | 1.81 |

| 2 | 28.12 | 28.979 | 3.05 |

3 结果与讨论

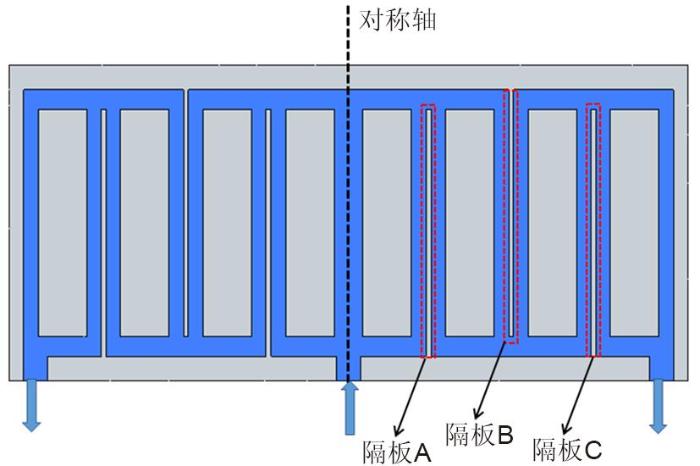

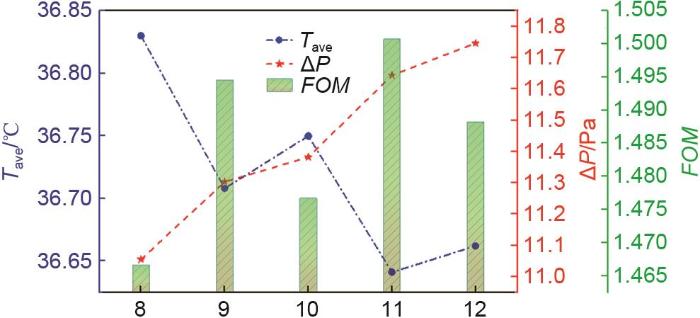

3.1 导流孔与导流翅片个数的讨论

图6

表3 8种组合形式

Table 3

| 序号 | 隔板A/个 | 隔板B/个 | 隔板C/个 | 组合方式 |

|---|---|---|---|---|

| 1 | 1 | 1 | 1 | A1B1C1 |

| 2 | 1 | 1 | 2 | A1B1C2 |

| 3 | 1 | 2 | 1 | A1B2C1 |

| 4 | 1 | 2 | 2 | A1B2C2 |

| 5 | 2 | 1 | 1 | A2B1C1 |

| 6 | 2 | 1 | 2 | A2B1C2 |

| 7 | 2 | 2 | 1 | A2B2C1 |

| 8 | 2 | 2 | 2 | A2B2C2 |

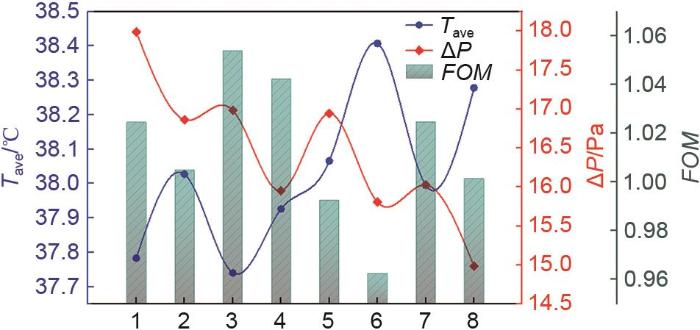

图7

图7

8种组合方式的液冷板仿真结果

Fig. 7

Simulation results of liquid cooling plate with 8 combinations

图8

图9

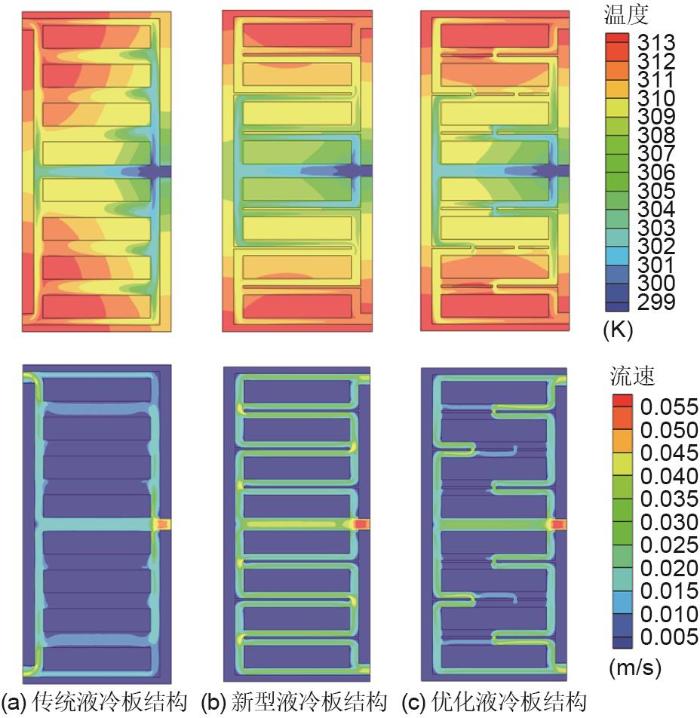

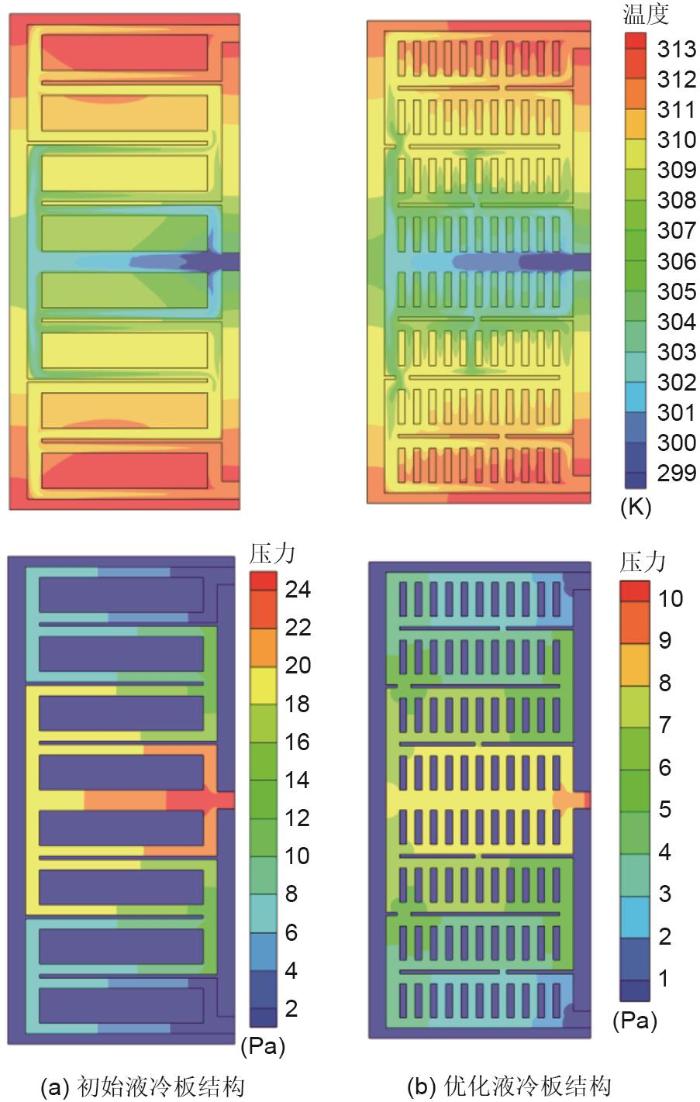

3种液冷板的温度云图和流速云图,如图10所示。从温度云图得知,相对于传统液冷板结构和新型液冷板结构,优化液冷板结构具有更均匀的温度分布。从流速云图可以得知,这种结果是因为传统液冷板结构的流量分布不均,存在一些死流区域,而新型液冷板结构添加了隔板以减缓冷却液的流速所致。优化液冷板结构由于添加了导流孔和导流翅片,死流区域明显减少,温度分布更均匀。

图10

图10

液冷板优化前后的温度云图和流速云图

Fig. 10

Temperature nephogram and velocity nephogram of liquid cooling plate before and after optimization

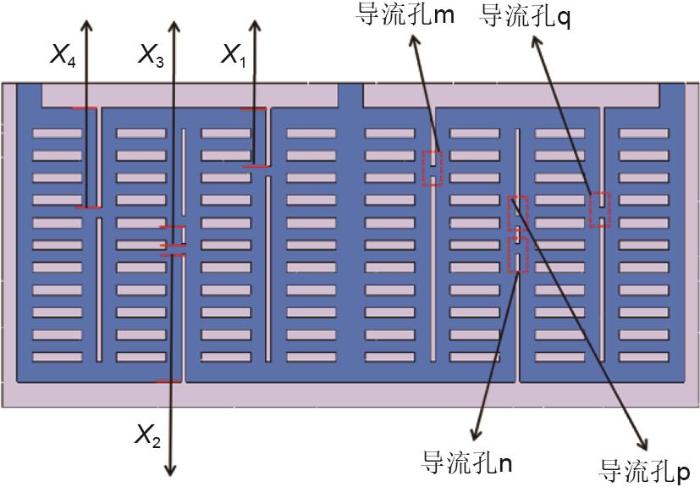

3.2 基于多目标优化方法的导流孔的结构优化

基于目前的优化液冷板结构为

图11

表4 变量的名称及其取值范围

Table 4

| 变量 | 下限/mm | 上限/mm |

|---|---|---|

| 0 | 49 | |

| 0 | 39 | |

| 0 | 8 | |

| 0 | 49 |

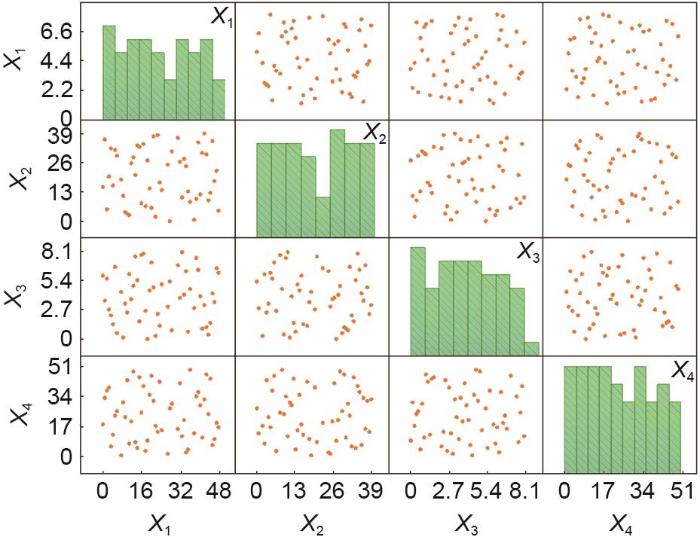

图12

表5 样本点与其对应的响应值

Table 5

| 序号 | ||||||

|---|---|---|---|---|---|---|

| 1 | 11.630 | 25.780 | 3.660 | 19.930 | 37.466 | 10.171 |

| 2 | 7.470 | 18.510 | 4.340 | 0.830 | 38.789 | 8.226 |

| 3 | 34.880 | 13.220 | 0.680 | 4.150 | 36.798 | 10.390 |

| 4 | 2.490 | 19.830 | 2.710 | 39.030 | 36.871 | 11.794 |

| 5 | 46.510 | 22.470 | 6.510 | 19.100 | 36.783 | 13.624 |

| 6 | 32.390 | 10.580 | 8.000 | 11.630 | 36.686 | 10.437 |

| 7 | 44.020 | 12.560 | 1.490 | 44.020 | 37.074 | 14.642 |

| 8 | 19.100 | 14.540 | 4.470 | 34.880 | 36.698 | 11.554 |

| 9 | 26.580 | 25.120 | 2.980 | 1.660 | 37.501 | 9.985 |

| 10 | 31.560 | 26.440 | 3.800 | 41.530 | 36.592 | 14.954 |

| 11 | 21.590 | 1.980 | 0.270 | 17.440 | 36.687 | 9.976 |

| 12 | 43.190 | 9.250 | 0.410 | 24.080 | 36.709 | 12.225 |

| 13 | 33.220 | 27.760 | 4.070 | 20.760 | 37.027 | 12.578 |

| 14 | 39.030 | 35.030 | 6.370 | 36.540 | 36.533 | 16.634 |

| 15 | 14.120 | 33.710 | 5.420 | 4.980 | 38.701 | 9.628 |

| 16 | 0.000 | 15.200 | 5.830 | 18.270 | 37.533 | 9.383 |

| 17 | 42.360 | 29.750 | 1.080 | 46.510 | 36.650 | 17.421 |

| 18 | 45.680 | 17.850 | 3.390 | 9.970 | 36.740 | 12.510 |

| 19 | 8.310 | 11.240 | 0.140 | 30.730 | 36.684 | 10.479 |

| 20 | 37.370 | 0.660 | 2.850 | 13.290 | 36.692 | 10.657 |

| 21 | 22.420 | 38.340 | 2.310 | 14.120 | 37.826 | 11.792 |

| 22 | 34.050 | 24.460 | 6.240 | 2.490 | 37.295 | 10.986 |

| 23 | 23.250 | 17.190 | 1.220 | 42.360 | 36.735 | 13.043 |

| 24 | 35.710 | 8.590 | 4.610 | 49.000 | 37.144 | 13.978 |

| 25 | 9.970 | 3.310 | 2.440 | 43.190 | 36.753 | 11.284 |

| 26 | 18.270 | 27.100 | 0.000 | 9.140 | 37.564 | 9.877 |

| 27 | 0.830 | 36.360 | 3.530 | 33.220 | 37.576 | 12.312 |

| 28 | 12.460 | 28.420 | 4.880 | 48.170 | 36.784 | 14.291 |

| 29 | 16.610 | 34.370 | 7.860 | 39.860 | 36.849 | 14.196 |

| 30 | 24.080 | 13.880 | 5.020 | 14.950 | 36.733 | 10.193 |

| 31 | 47.340 | 4.630 | 6.100 | 16.610 | 36.722 | 12.018 |

| 32 | 39.860 | 11.900 | 3.930 | 29.070 | 36.761 | 12.450 |

| 33 | 1.660 | 5.290 | 5.560 | 37.370 | 36.841 | 10.565 |

| 34 | 41.530 | 39.000 | 3.120 | 32.390 | 36.624 | 16.909 |

| 35 | 40.690 | 30.410 | 0.950 | 10.800 | 37.103 | 12.971 |

| 36 | 4.980 | 31.730 | 6.640 | 23.250 | 37.763 | 10.752 |

| 37 | 5.810 | 29.080 | 0.540 | 25.750 | 37.473 | 10.790 |

| 38 | 4.150 | 15.860 | 1.360 | 12.460 | 37.761 | 8.992 |

| 39 | 28.240 | 31.070 | 0.810 | 29.900 | 36.829 | 13.591 |

| 40 | 20.760 | 37.680 | 4.750 | 31.560 | 36.940 | 14.037 |

| 41 | 19.930 | 5.950 | 7.050 | 45.680 | 36.763 | 12.314 |

| 42 | 3.320 | 32.390 | 2.170 | 5.810 | 39.479 | 8.895 |

| 43 | 30.730 | 37.020 | 6.780 | 15.780 | 37.426 | 12.935 |

| 44 | 44.850 | 35.690 | 4.200 | 6.640 | 37.546 | 13.779 |

| 45 | 15.780 | 7.930 | 7.730 | 24.920 | 36.638 | 10.225 |

| 46 | 14.950 | 33.050 | 1.630 | 44.850 | 36.908 | 14.270 |

| 47 | 17.440 | 6.610 | 2.580 | 3.320 | 37.388 | 8.735 |

| 48 | 38.200 | 9.920 | 7.460 | 34.050 | 36.890 | 12.456 |

| 49 | 9.140 | 3.970 | 3.250 | 22.420 | 36.844 | 9.655 |

| 50 | 13.290 | 20.490 | 7.590 | 8.310 | 37.682 | 9.234 |

| 51 | 27.410 | 0.000 | 5.290 | 27.410 | 36.637 | 10.983 |

| 52 | 10.800 | 2.640 | 5.970 | 7.470 | 37.650 | 8.534 |

其中,

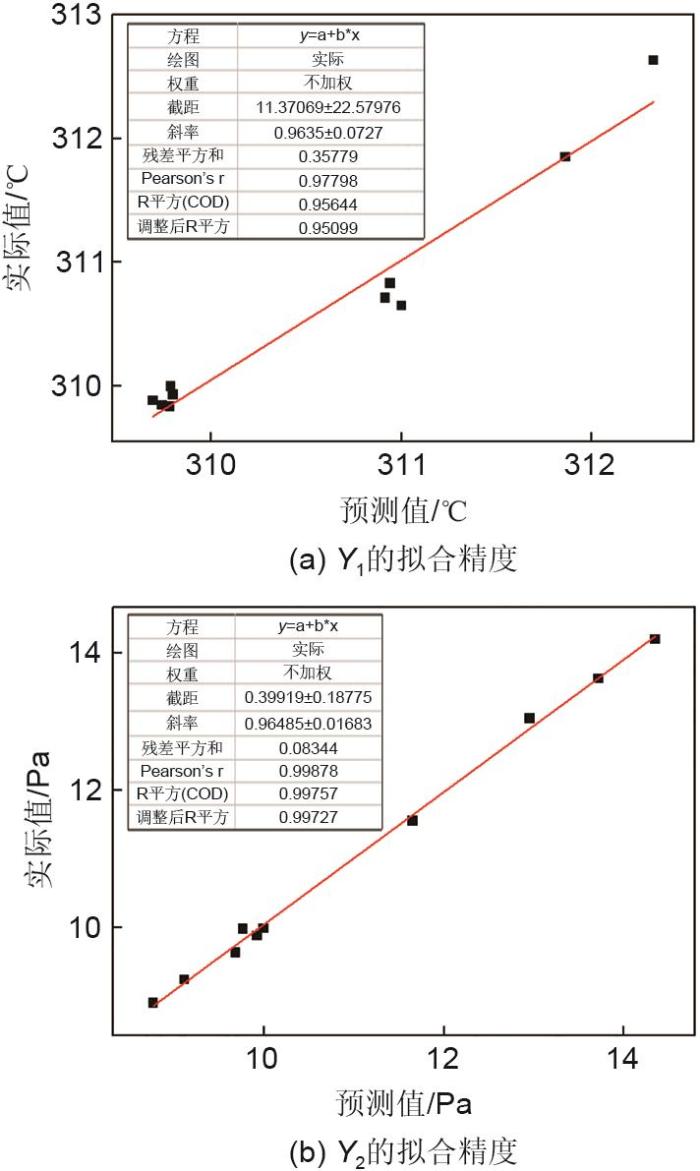

图13

表6 预测值与实际值的相关参数表

Table 6

| 相关参数 | ||

|---|---|---|

| 方程 | y=+b*x | y=a+b*x |

| 绘图 | 实际 | 实际 |

| 权重 | 不加权 | 不加权 |

| 截距 | 11.37069 ± 22.57976 | 0.39919 ± 0.18775 |

| 斜率 | 0.9635 ± 0.0727 | 0.96485 ± 0.01683 |

| 残差平方和 | 0.35779 | 0.08344 |

| Pearson’s r | 0.97798 | 0.99878 |

| R2 (COD) | 0.95644 | 0.99757 |

| 调整后R2 | 0.95099 | 0.99727 |

由ASA[21]算法(基于模拟退火算法改进的自适应模拟退火算法)通过对原始模型产生扰动得到新模型,然后根据Metropolis接受准则来确定新模型的接受概率,接受概率表达式如下:

式中,

经过ASA算法寻优后,得到最优设计变量的参数为:

表7 预测值与仿真值的对比

Table 7

| 项目 | ||||||

|---|---|---|---|---|---|---|

| 预测参数 | 26.907 | 3.276 | 0 | 19.709 | 36.55 | 10.31 |

| 仿真参数 | 26.907 | 3.276 | 0 | 19.709 | 36.595 | 10.498 |

| 相对误差 | — | — | — | — | 0.12% | 1.79% |

图14

图14

多目标优化前后温度云图变化

Fig. 14

Changes of temperature nephogram before and after multi-objective optimization

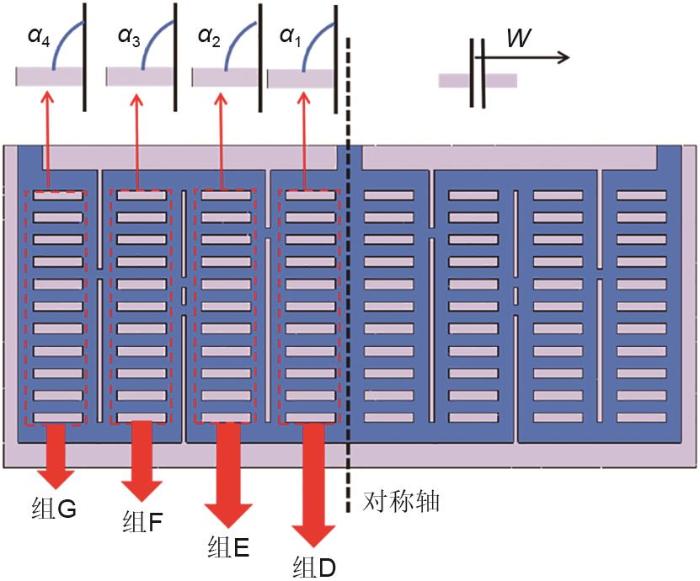

3.3 基于正交实验的液冷板优化结构

图15

表8 25组实验数据及仿真结果

Table 8

| 实验序号 | 实验因素 | 实验结果 | |||||

|---|---|---|---|---|---|---|---|

| W/mm | |||||||

| 1 | 0 | 70 | 70 | 70 | 70 | 36.534 | 11.230 |

| 2 | 0 | 80 | 80 | 80 | 80 | 36.540 | 10.622 |

| 3 | 0 | 90 | 90 | 90 | 90 | 36.595 | 10.498 |

| 4 | 0 | 100 | 100 | 100 | 100 | 36.605 | 10.569 |

| 5 | 0 | 110 | 110 | 110 | 110 | 36.595 | 11.151 |

| 6 | 2 | 70 | 80 | 90 | 100 | 36.344 | 9.476 |

| 7 | 2 | 80 | 90 | 100 | 110 | 36.341 | 9.705 |

| 8 | 2 | 90 | 100 | 110 | 70 | 36.335 | 9.536 |

| 9 | 2 | 100 | 110 | 70 | 80 | 36.363 | 9.687 |

| 10 | 2 | 110 | 70 | 80 | 90 | 36.326 | 9.999 |

| 11 | 4 | 70 | 90 | 110 | 80 | 36.331 | 8.441 |

| 12 | 4 | 80 | 100 | 70 | 90 | 36.351 | 8.572 |

| 13 | 4 | 90 | 110 | 80 | 100 | 36.366 | 8.569 |

| 14 | 4 | 100 | 70 | 90 | 110 | 36.336 | 9.101 |

| 15 | 4 | 110 | 80 | 100 | 70 | 36.319 | 8.625 |

| 16 | 6 | 70 | 100 | 80 | 110 | 36.386 | 8.304 |

| 17 | 6 | 80 | 110 | 90 | 70 | 36.374 | 7.705 |

| 18 | 6 | 90 | 70 | 100 | 80 | 36.359 | 7.837 |

| 19 | 6 | 100 | 80 | 110 | 90 | 36.360 | 7.842 |

| 20 | 6 | 110 | 90 | 70 | 100 | 36.389 | 8.101 |

| 21 | 8 | 70 | 110 | 100 | 90 | 36.440 | 7.273 |

| 22 | 8 | 80 | 70 | 110 | 100 | 36.435 | 7.373 |

| 23 | 8 | 90 | 80 | 70 | 110 | 36.430 | 7.646 |

| 24 | 8 | 100 | 90 | 80 | 70 | 36.428 | 7.248 |

| 25 | 8 | 110 | 100 | 90 | 80 | 36.439 | 7.215 |

其中,i表示水平,j代表因素;

对液冷板平均温度与压降的极差与方差分析,由表9可知对液冷板平均温度

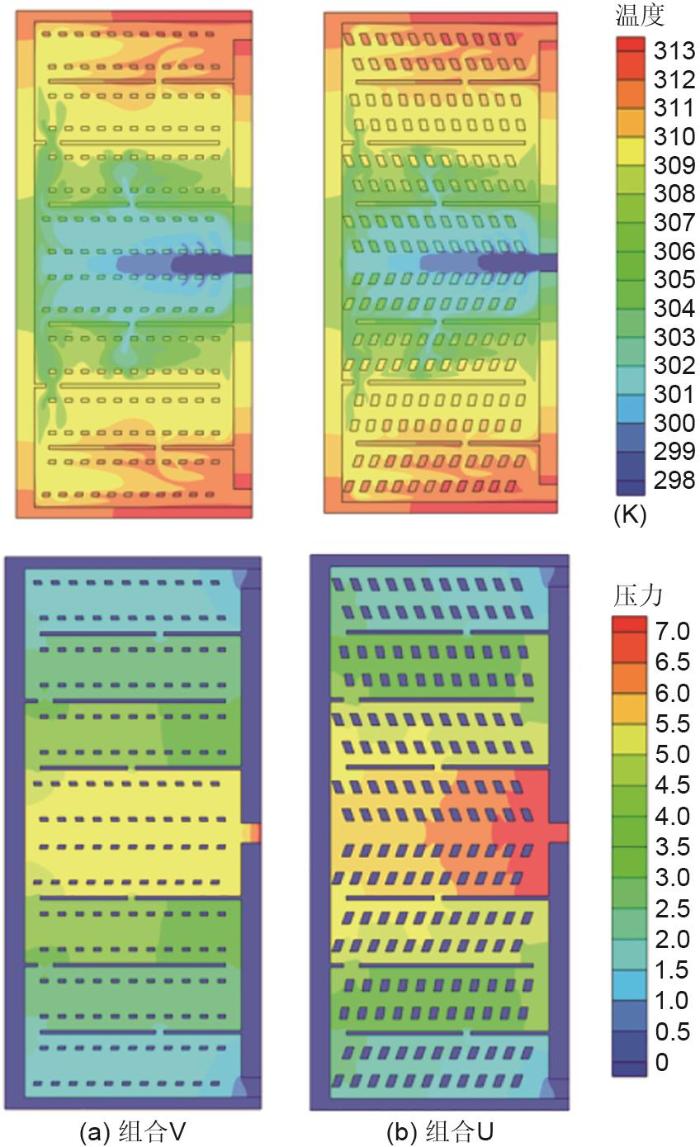

组合V与组合U的温度云图与压力云图如图16所示,压力云图直观地反映出了组合V的压降明显低于组合U。对比组合V与初始液冷板,组合V的

图16

图16

2种组合的温度云图与压力云图

Fig. 16

Temperature cloud images and pressure cloud images of 2 combinations

3.4 冷板特性分析

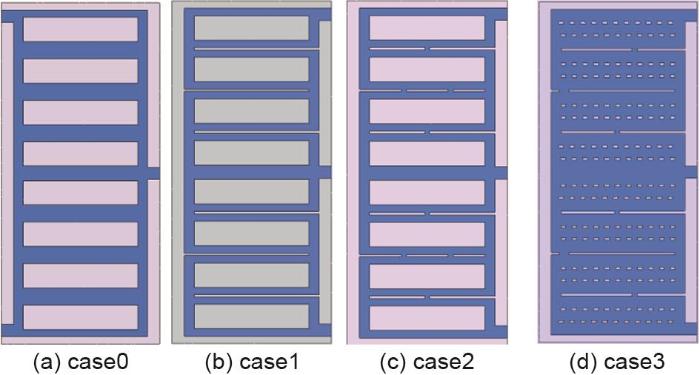

根据图17,将4种不同结构的液冷板分别命名为case0(传统液冷板)、case1(初始液冷板)、case2(3.1节中得到的优化液冷板)、case3(3.3节中得到的最优液冷板),然后讨论4种液冷板结构的

图17

3.4.1 不同液冷板结构的热特性分析

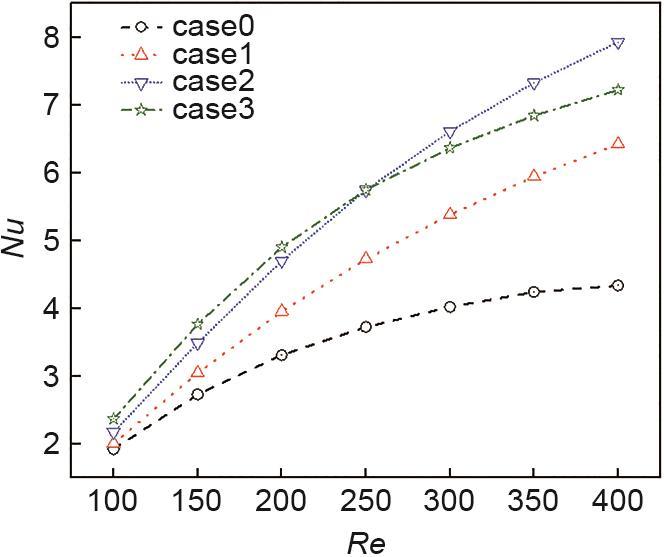

图18

图18

4种液冷板结构的

Fig. 18

Variation trend of

由图18可知,4种液冷板结构均呈现出随着雷诺数的增加,努塞尔数也逐渐增加的趋势。相比之下,传统液冷板结构case0的

3.4.2 压降特性分析

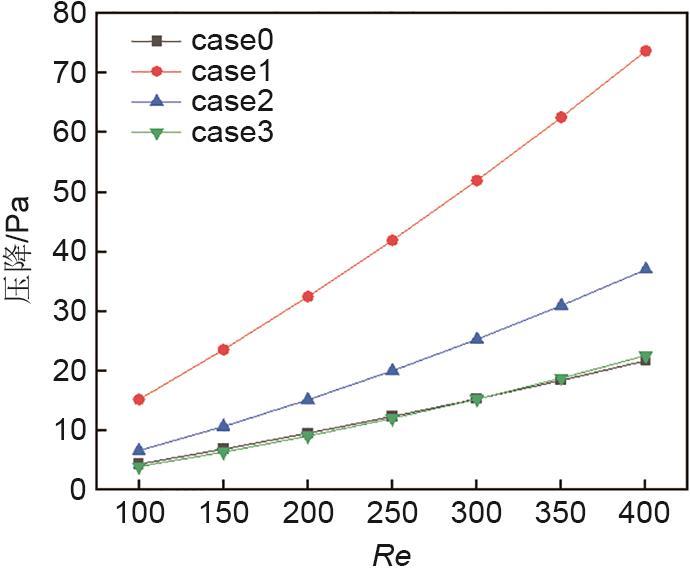

液冷板所需要的泵功率能够通过压降的大小来反映,泵功率越小,所需的压降越小,代表外部给液冷板供给的能量越小。如图19所示,展示了4种液冷板结构中压降随雷诺数(100~400)的变化。

图19

图19

4种结构的压降随雷诺数的变化趋势

Fig. 19

Variation trend of pressure drop of the four structures with Reynolds number

根据图19得知,当雷诺数增加时,4种结构(case0、case1、case2、case3)的压降均呈现出上升的势头。这是因为随着冷却液质量流量增加,会导致通道内的翅片对冷却液造成阻流,使流动阻力变大,所以压降增加。相比之下,结构case1压降最大,因为隔板的添加导致冷却液流动距离加长。结构case2、case3的压降比case1低,是因为在降板上添加了导流孔并优化了翅片结构,使得部分冷却液流动距离大大减小。当雷诺数取值在100~300时,结构case3的压降最小。

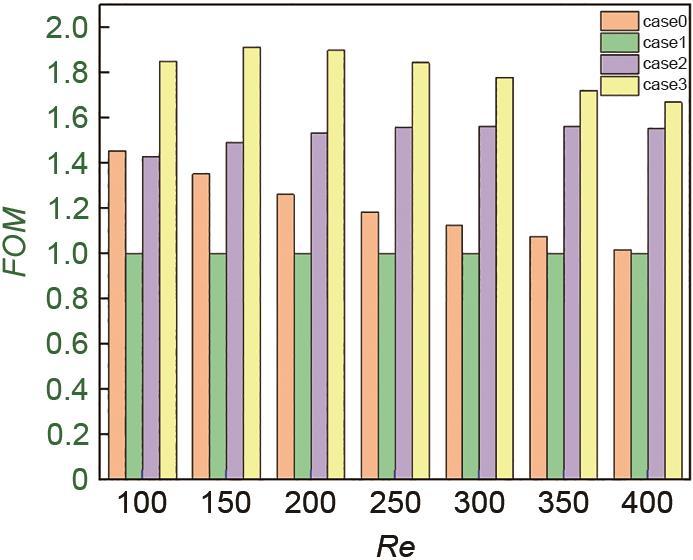

3.4.3 综合性能的分析

本节将讨论在雷诺数变化的情况下,不同微通道结构的综合性能。本次讨论规定在不同的雷诺数下case1均为基础的工况,综合评价指标FOM的取值为1,在此基础上计算出其他3种工况的综合评价指标FOM的值。结果如图20所示。

图20

图20

不同雷诺数下对应的 FOM 值

Fig. 20

Corresponding FOM values at different Reynolds number

4 结论

本文提出了一种带隔板的新型液冷板结构,分析并讨论了一些参数(导流孔和导流翅片的数量、导流孔位置、翅片倾斜角度,以及翅片开口尺寸等)对液冷板性能的影响。得到的结论如下:

(1)经过对导流孔和翅片讨论后,得知导流孔个数为4,导流翅片个数为11时,液冷板的散热性能最好。

(2)经过对4个导流孔位置进行多目标优化后,液冷板的

(3)通过正交实验,对翅片与垂直线的倾斜角度与翅片中间开口宽度进行优化后,液冷板的

(4)在热特性分析后,可知当雷诺数变大后,经过优化的液冷板具有更大的

参考文献