作为绿色能源的重要储存载体,锂离子电池因其高电压、高比能量、长循环寿命等卓越性能,在电化学储能、电动汽车等领域有着广泛的应用,是助力实现国家“双碳”目标的有效途径[1]。在国内储能、新能源汽车等蓬勃发展的背景下,锂离子电池需求量将持续增大[2]。然而,近年来由锂离子电池热失控引发的电池系统火灾爆炸事故频繁发生,引起了社会的广泛关注,是公共安全面临的新问题,已成为新能源汽车、储能等行业发展的痛点和技术瓶颈[3]。在电池系统中,锂离子电池密集排布,单一电池发生热失控后,则会引发整个电池组内发生连锁反应和热失控传播,造成严重热安全事故。因此,针对锂离子电池成组使用过程中面临的安全问题,亟需开展锂离子电池热失控传播行为及其热阻隔技术的研究,从而为电池系统火灾防控提供理论基础和技术支撑。

国内外学者研究总结出诱发锂离子电池热失控的主要因素包括机械滥用(针刺、挤压等)、热滥用(温度过高等)和电滥用(外短路、过充电、过放电等)[4-5]。单一电芯的热失控过程可以归纳为电芯内部化学能向热能的迅速转变,当电芯内部化学能转化为热能的速率远远超过热能逸散至环境中的速率时,电芯内部温度迅速上升,则引发电芯最终走向热失控,并伴随射流、火灾、爆炸等现象的出现。已有研究发现电池体系材料、电池容量和荷电状态(SOC)是影响电池热失控行为的关键因素[6]。电池组内热失控的传播通常首先由热失控电池向毗邻电池进行热传导、热辐射及热对流等多种形式的热传递,当毗邻电池吸收过多热量,满足其热失控条件时,则出现热失控传播行为。由此可知,在电池间建立一道热阻隔屏障,阻止热失控电池散发的热量向毗邻电池传递,是抑制热失控传播的有效手段[7-8]。

为实现电池间的热失控阻隔,通常采用在电池间设置空气间隙或填充阻燃材料的方法,以此阻止热量从上游热失控电池向下游的传递。Zhong等[9]对18650电池组采用电加热棒触发热失控,并研究加热功率和电池间距对热失控传播行为的影响,实验结果表明增大加热功率对相邻电池间的热失控传播用时影响较小,且在电池间设置4 mm间距能够有效阻止热失控传播。Lopez等[10]研究了电池间距和连接方式等电池模块设计参数对热失控传播的影响,实验结果表明电池间距增加后,电池温度和电压损失均下降,为尽量减小热失控传播和电池模块损坏的可能性,电池间的最小间距应不小于2 mm。但仅通过设置空气间隙阻隔热失控传播将造成电池组能量密度低的缺陷,且无法阻隔电池热失控期间的射流火。Wilke等[11]使用相变材料(phase change material,PCM)来阻隔穿刺导致的热失控传播,对于临近热失控电池的单元,采用PCM后温度由189 ℃下降到了109 ℃。Weng等[12]开发并研究了含有阻燃添加剂的复合PCM,阻燃添加剂质量分数较大时则PCM的冷却性能会有所降低,但对于阻隔热失控有更大的帮助。Weng等[13]研究了PCM和气凝胶组合后的散热及隔热能力,结果表明,PCM能够起到熄灭火焰的作用,但会导致热失控传播过程加速,气凝胶的加入则能有效延缓热失控传播。

综上,虽然前人对锂离子电池系统热失控传播阻隔技术开展了一定的研究,但大多数研究的对象为相对安全的磷酸铁锂离子电池或容量较小的18650电池,而对高比能量的方形三元锂离子电池的研究较少,且鲜有从热量传递的角度揭示热失控阻隔机制的相关研究。本工作以4块40 Ah三元锂离子电池形成的电池组为研究对象,研究不同种类和厚度的热阻隔板对电池热失控传播的抑制作用,分析热失控传播过程中的传热规律,揭示其热失控阻隔机理。

1 实验

1.1 实验对象

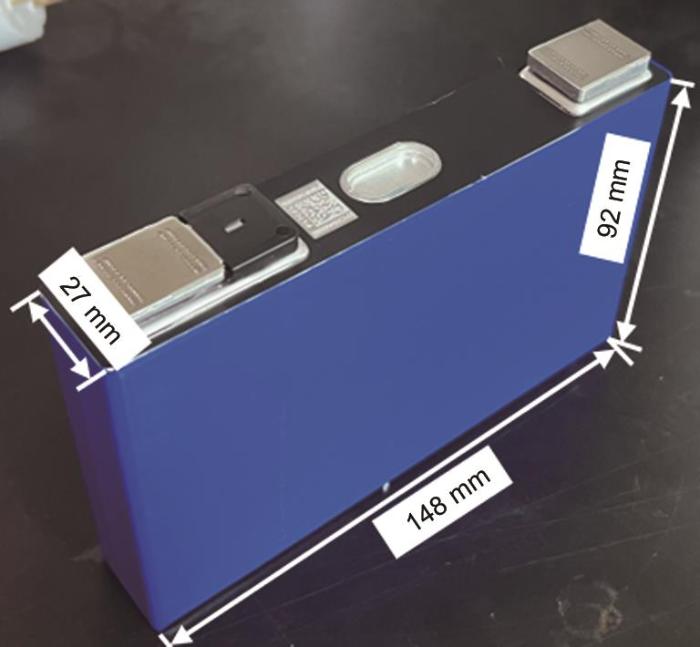

图1

表1 实验电池基本参数

Table 1

| 参数 | 数值 |

|---|---|

| 标称容量/Ah | 40 |

| 额定电压/V | 3.7 |

| 放电终止电压/V | 3.0 |

| 充电终止电压/V | 4.2 |

| 质量/kg | 0.8 |

| 工作温度范围/℃ | -20~60 |

1.2 实验方案

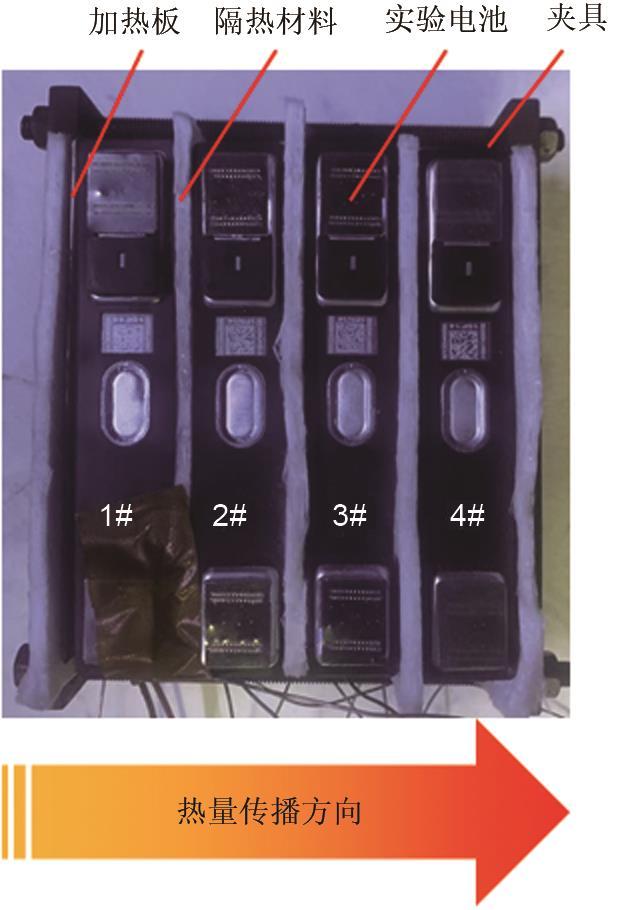

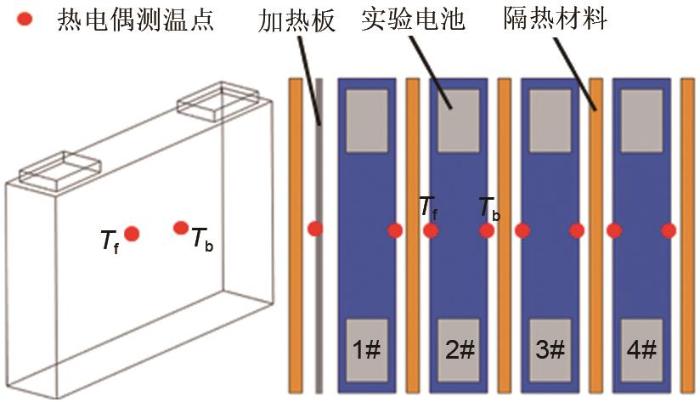

实验过程中的电池布置方式如图2所示,4块方形电池之间通过隔热材料隔开并列放置。本工作同时开展了一组对照实验,电池组中各电池直接接触,无隔热材料阻隔。实验所用到的隔热棉热导率为0.07 W/(m·K),气凝胶的热导率为0.018 W/(m·K)。实验中采用定制夹具将实验电池与尺寸相同的300 W不锈钢加热板夹紧,加热板紧贴1#电池左侧表面,并在夹具内侧放置6 mm气凝胶减少加热板及电池向夹具传热。实验全程采用高清摄像机进行实验现象记录,所采用的热电偶为直径1 mm的K型热电偶,为了保证加热板和1#电池的充分接触,在1#电池左侧面不设置测温点,在其余电池表面各布置两处测温点,其具体布置位置如图3所示。全部实验采用加热板单面加热的方式触发热失控,本工作判断热失控的条件为:①电池出现剧烈产气或射流等热失控行为;②电池表面任一测温点温度上升速率超过1 ℃/s,且持续3 s以上[14]。实验过程中,1#电池满足以上任一热失控判断条件时关闭加热板电源停止加热。

图2

图3

2 实验结果

2.1 电池间无阻隔实验结果

2.1.1 电池热失控行为

无热阻隔措施下的电池组热失控传播行为特征如图4所示。实验开始后,启动加热板对1#电池左侧面进行加热,直至1#电池于实验开始后884 s出现明显热失控现象停止加热。1#电池在加热过程中受到单侧热源迅速加热,由于内部的双层卷芯结构在厚度方向上热导率较低,电池单体内部具有较大的温度梯度,热量主要在电池加热侧聚积,导致1#电池左侧卷芯首先发生副反应,在电池内部产热的同时产生气体,随着温度逐渐升高,邻近的右侧卷芯开始发生副反应。随着产气量的增加,1#电池内部压力不断上升,超过压力阈值后1#电池安全阀打开。由于电池左侧卷芯经过长时间高温加热,内部反应较为充分,已发生隔膜熔化导致的大规模短路,在安全阀打开前,其热失控趋势已处于不可逆状态,1#电池在安全阀打开后迅速出现热失控现象。随着左侧卷芯温度在热失控过程中迅速升高,右侧卷芯在数秒的短暂延迟后随即发生热失控,1#电池的整体温度迅速上升。实验过程中,热失控电池的下游电池依次发生了热失控,且各电池在安全阀打开的同时出现明显的射流火或射流烟气。其中,1#和2#电池热失控期间在安全阀口出现强烈的固气混合射流,图中红色物质为高温状态下的金属颗粒,同时夹有部分黑灰色固体颗粒,图中烟气的主要成分为电池内部自分解反应生成的可燃气体及粒径更小的固体颗粒[15]。3#和4#电池在热失控期间未出现明显的固体射流,而是喷射出大量烟气。

图4

图4

无隔热工况下电池组内各电池的热失控情况

Fig. 4

Thermal runaway process of batteries without heat insulation plates

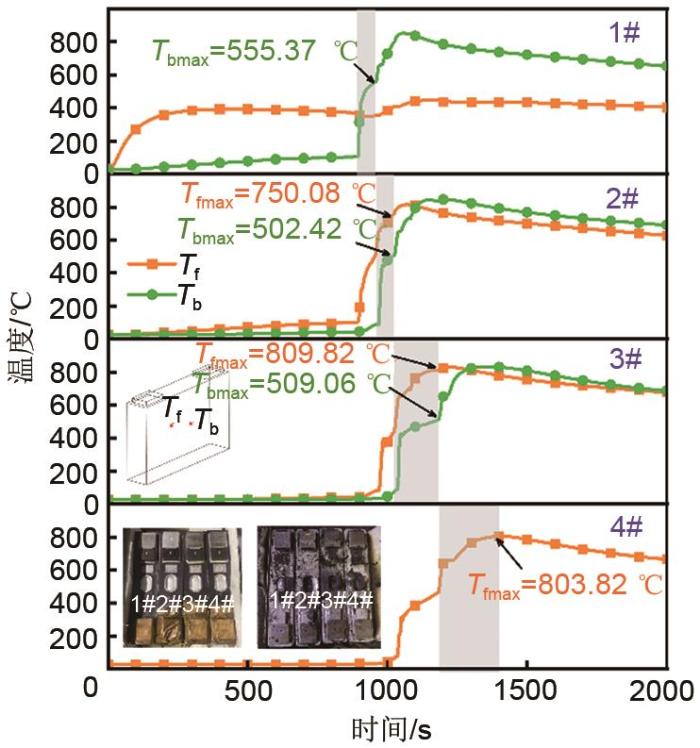

2.1.2 温度分布

无热阻隔措施工况下,电池表面各测温点的温度分布如图5所示。图中灰色柱状部分在时间轴上的起点表示所对应的电池开始发生热失控,终点表示下一块电池开始发生热失控,但对于4#电池,终点表示4#电池温度达到最大值。在实验开始后,紧贴1#电池左侧面的加热板温度Tf迅速上升至400 ℃左右,并保持不变。在此过程中,1#电池Tb测温点温度缓慢上升,直至电池被持续加热884 s后,电池安全阀打开并发生热失控。1#电池发生热失控瞬间,Tf为369.36 ℃,与加热板温度一致;Tb为104.66 ℃。此时关闭加热板,由于1#电池内部的自产热,致使Tb温度迅速上升并达到555.37 ℃,但该温度并非热失控传播过程中该测温点的最大值。

图5

图5

无隔热工况下电池的温度变化

Fig. 5

The temperature curves of batteries without heat insulation plates

在1#电池热失控之后,尽管加热板停止加热,但1#电池温度远高于周围环境温度,同时通过热传导、热辐射及热对流三种方式与环境换热。此时通过热辐射及热对流散失的热量主要耗散于外界环境,电池系统当中的热失控传播过程主要基于热传导。1#电池通过热量传递使下游2#电池温度不断升高,且2#电池左右两侧的温差增大,1#电池发生热失控30 s后,2#电池左侧温度(Tf)已达到364.89 ℃,而右侧温度(Tb)为50.32 ℃。在957 s时,2#电池发生热失控,此时其左侧温度已达到508.60 ℃,而右侧温度(Tb)仅为87.28 ℃。此时1#电池右侧温度Tb尚未达到最大值,其在2#电池热失控过程的产热下进一步上升。类似地,3#和4#电池发生热失控的时间分别为加热开始后的第1023 s和1182 s,电池间的热失控传播用时有逐渐延长的趋势。进一步地,从1#、2#和3#电池的温度变化可以发现,电池左侧受热面温度均在热失控发生后迅速达到峰值,但右侧面温度的升高却相对较缓,直到下游电池发生热失控后才达到峰值。

无隔热措施工况下,从1#电池发生热失控传播至4#电池热失控的总时间为298 s,相邻两节电池的热失控传播平均时间仅为99.33 s,因此有必要在电池间设置相应的热阻隔措施,延缓热失控传播过程,为安全逃生、救援提供时间。

2.2 电池间设置不同隔热材料实验结果对比

2.2.1 电池热失控行为

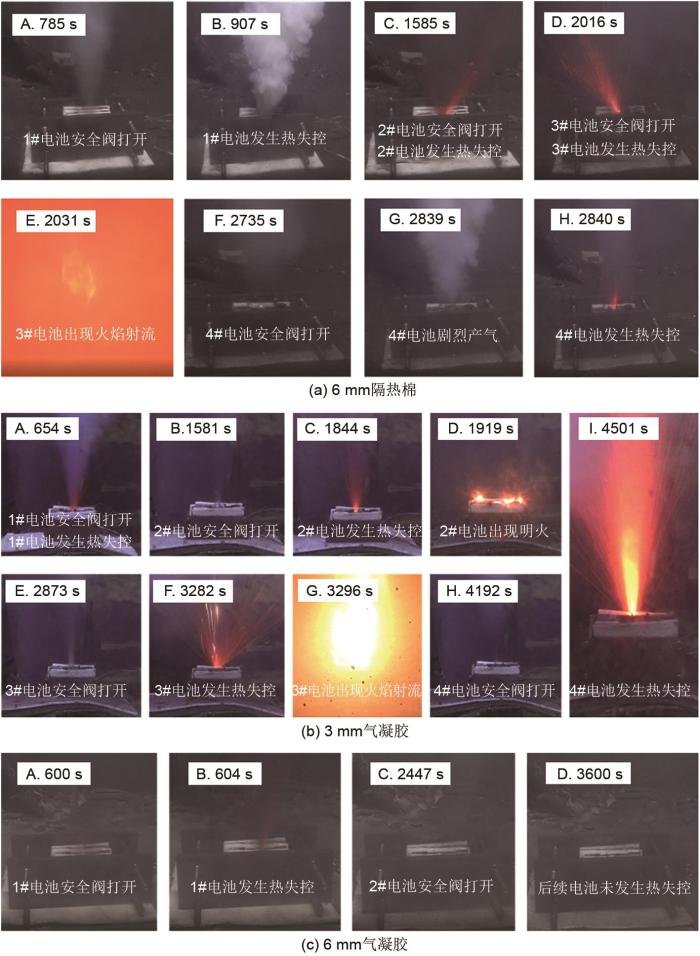

图6展示了不同隔热材料夹层设置下所对应的热失控传播行为特征。三组实验中用到的隔热材料分别为6 mm厚的隔热棉[图6(a)]、3 mm厚的气凝胶[图6(b)]和6 mm厚的气凝胶[图6(c)]。从热失控行为来看,6 mm隔热棉工况下,2#电池与3#电池在安全阀打开的同时出现明显的射流烟气,且3#电池在安全阀打开15 s后出现射流火焰。下游的4#电池在安全阀打开和热失控发生之间存在105 s的时间间隔。3 mm气凝胶工况下,下游电池均出现先打开安全阀后发生热失控的现象,且两者之间的平均时间间隔达到了327 s,长于6 mm隔热棉工况下4#电池所出现的时间间隔。此外,2#电池在热失控过程中出现缓慢燃烧的火焰,3#电池则出现强烈的射流火焰。2#电池的火焰是在电池射流烟气释放末期,由高温引燃了剩余的少量可燃气体形成,而3#电池火焰射流产生的方式为电池首先出现剧烈产气,在电池持续产气过程中出现短暂的火焰闪烁,随着产气的持续增大,火焰熄灭,在气体射流速度减缓后,燃烧室内出现轰燃现象,且在安全阀口形成稳定的射流火焰。6 mm气凝胶工况下,2#电池仅打开安全阀,并未出现热失控现象。在电池产生的火焰对热失控传播速率的影响方面,以3 mm气凝胶工况下的热失控传播过程为例,从1#电池开始,热失控逐步传播至下游电池的间隔时间分别为1190 s、1438 s和1219 s。其中,1#电池未出现明显火焰,2#电池出现缓慢燃烧的火焰,3#电池出现强烈火焰射流,但由于火焰是由安全阀竖直向上喷射,未与下游电池直接接触,其并未明显缩短相邻电池间的热失控传播用时,由此可知电池产生的火焰对热失控传播速率无明显影响。

图6

图6

不同隔热工况下电池的热失控过程

Fig. 6

Thermal runaway process of batteries with different heat insulation plates

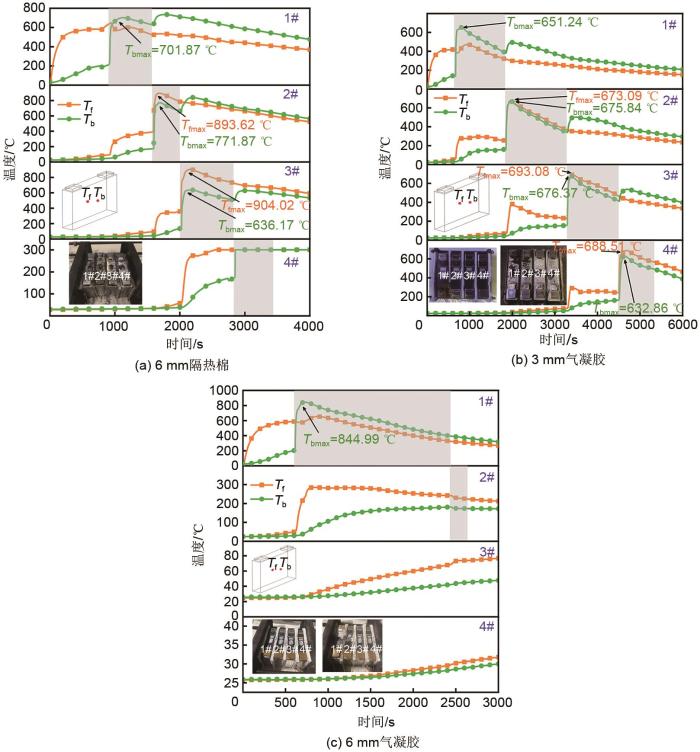

2.2.2 温度分布

图7为不同隔热工况下电池表面各测温点的温度分布情况。从温度变化趋势来看,加入隔热材料后的传热过程更缓和,1#电池发生热失控30 s后,6 mm隔热棉、3 mm气凝胶和6 mm气凝胶工况下2#电池左侧温度分别为151.68 ℃、131.17 ℃和79.54 ℃,明显低于无隔热工况下的364.89 ℃。此外,在无隔热和6 mm隔热棉工况下,处于下游的2#和3#电池左右侧面温度Tf和Tb在电池组热失控传播全过程中共出现了两次骤升,在温度第一次骤升后未出现明显下降即再次骤升,并在第二次骤升后达到最大值,两处测温点温度在发生第二次骤升后均高于第一次骤升;在3 mm气凝胶工况下,2#和3#电池的左右侧面温度所出现的两次骤升间的间隔时间较长,第一次骤升后温度下降,随后出现第二次骤升,因此温度呈现出两处较为明显的峰值,且电池右侧温度Tb第二次骤升后的温度峰值低于第一次骤升后;在6 mm气凝胶工况下,由于电池热失控过程被终止于2#电池,未出现多次温度骤升,但能观察到2#电池安全阀打开后左右侧面在10 s内出现了超过6 ℃的温降。推测可能是由于仪器测量原因,图7(a)中的4#电池热失控后期温度值存在较大误差,但对本工作中判断热失控的发生时间无影响。

图7

图7

不同隔热工况下电池的温度变化

Fig. 7

The temperature curves of batteries with different heat insulation plates

在1#电池向2#电池的热失控传播过程中,电池间的隔热材料热导率越低、厚度越大,热量传递至下游电池用时越长,同时1#电池通过热对流和热辐射的方式与外界换热,因此向下游2#、3#、4#电池的传热速率随着时间增加将会不断减小。对于 2#电池而言,当其内部副反应产热及从1#电池处获得的热量总和与2#电池自身散失热量的差值不足以诱发热失控时,热失控传播过程将在2#电池处停止。

从6 mm气凝胶实验中可以看出,2#电池在2447 s打开安全阀后未出现热失控现象。这是由于1#电池热失控后,2#电池左面最高温度仅达到283.41 ℃,随后持续下降,内部卷芯发生的副反应过程较为缓和,产热与产气速率均较慢。电池安全阀打开后,高温高压的气体通过安全阀释放,电池内部温度迅速下降,由于内部副反应未达到不可逆阶段,且1#电池无法进一步传导更多热量诱发2#电池热失控,因此热失控传播被终止于2#电池。

在3 mm气凝胶实验中,2#电池于1581 s打开安全阀,并在数分钟延迟后,于1844 s发生热失控。这是由于2#电池安全阀打开后,内部副反应产热与来自1#电池的热量总和超过了2#电池的热失控临界值,使得电池的安全阀打开与热失控发生之间存在一定时间差。

在6 mm隔热棉及无隔热实验中,2#电池分别于1585 s和957 s打开安全阀,且在开阀瞬间发生热失控。从温度上看,2#电池安全阀打开前,其左面温度测温点Tf分别达到了391.85 ℃和508.59 ℃,远远超过3 mm气凝胶和6 mm气凝胶实验中安全阀开启前的温度,电池内部左侧卷芯在高温下迅速达到不可逆的热失控状态,电芯内部的热失控传播过程与1#电池的热失控过程近似。

表2是不同实验工况下电池热失控传播过程中的特征参数。表中描述了不同实验工况下相邻电池间热失控传播用时、电池热失控触发温度(TTR-tri)和电池热失控峰值温度(TTR-max),由于电池热失控瞬间及热失控过程中两侧测温点温差较大,难以准确表征电池瞬时温度,因此采用两侧测温点的温度平均值作为电池热失控触发温度及峰值温度,表中的温度误差表示测温点间的温差。对于不同实验工况,热失控触发时电池两侧的温差(ΔTTR-tri)和电池热失控达到峰值温度时电池两侧的温差(ΔTTR-max)均按照无隔热—6 mm隔热棉—3 mm气凝胶的顺序呈现减小的趋势,以2#电池的ΔTTR-max为例,在无隔热条件下为247.66 ℃,随6 mm隔热棉的加入,ΔTTR-max降低至121.76 ℃,而当采用3 mm气凝胶进行隔热时,ΔTTR-max降低至2.76 ℃,两侧温度基本一致。对于同一电池,ΔTTR-max低于ΔTTR-tri,以3 mm气凝胶工况为例,3#电池的ΔTTR-tri为94.56 ℃,而ΔTTR-max为2.76 ℃。ΔTTR-tri是电池热导率较低所导致的,来自上游电池的热量难以沿电池厚度方向传递,因而需要较长的时间达到平衡,对于隔热性较差的工况,上游电池热量迅速传递至下游电池,下游电池Tb测温点温度尚未升高至与Tf一致即发生热失控,且热阻隔效果越差,ΔTTR-tri越大。ΔTTR-max是电池向下游电池传热所导致的,此时电池左侧与高温隔热材料或上游电池相接触,换热量较少;而电池右侧与低温隔热材料或下游电池接触,需要向下游传递热量,且热阻隔效果越差,向下游电池传递热量的速度越快,电池右侧温度越低,因此ΔTTR-max越大。由此可知,电池间的热阻隔夹层隔热效果越好,上游电池向下游电池的传热过程越缓慢,从而有越充足的时间对热失控作出反应。从热失控阻隔效果来看,6 mm隔热棉工况下,电池组内热失控传播总用时为1933 s,相邻电池间的热失控传播平均用时为644.33 s,相较无隔热工况明显延长;3 mm气凝胶工况下,热失控传播总用时进一步延长至3847 s,相邻电池间热失控传播平均用时超过1200 s,已远超过文献[16]认为至少需要提前5 min进行预警提醒人员疏散的时间阈值;而在6 mm气凝胶工况下,2#电池仅打开安全阀,并未发生热失控,热失控传播过程被完全阻隔。

表2 热失控传播过程电池特征参数

Table 2

| 实验工况 | 1#电池热失控 传递至2#用时/s | 2#电池热失控 传递至3#用时/s | 3#电池热失控 传递至4#用时/s | 2#电池热失控 触发温度/℃ | 3#电池热失控 触发温度/℃ | 2#电池热失控 峰值温度/℃ | 3#电池热失控 峰值温度/℃ |

|---|---|---|---|---|---|---|---|

| 无隔热 | 73 | 66 | 159 | 297.94±210.66 | 254.23±181.98 | 626.25±123.83 | 659.44±150.38 |

| 6 mm隔热棉 | 678 | 431 | 824 | 281.97±109.89 | 257.31±124.38 | 832.75±60.88 | 770.10±133.93 |

| 3 mm气凝胶 | 1190 | 1438 | 1219 | 208.05±47.28 | 193.38±37.00 | 674.47±1.38 | 684.73±8.36 |

| 6 mm气凝胶 | — | — | — | — | — | — | — |

由上述实验结果可知,6 mm隔热棉的热阻隔性能较差,与理论预测不符,这是由于隔热棉受热受压时厚度会明显缩小,从而导致隔热性能变差。因此在选取合适的热阻隔材料作为电池间的隔热夹层时,不仅需要考虑常温常压下的热导率和使用厚度等参数,还需要考虑材料受热受压时的性能变化。而采用3 mm气凝胶可以将相邻电池间的热失控传播时间延长至1200 s以上;采用6 mm气凝胶作为隔热夹层可以完全阻隔热失控传播。

2.3 热失控过程传热特性理论分析

以3 mm气凝胶热阻隔实验工况为例,从能量传递角度对电池组热失控传播过程中的传热特性进行分析。根据能量守恒定律和傅里叶定律,可以建立如

式中,

即对于微元体,按照能量守恒定律,在任意时间间隔内应存在以下热平衡关系:传入微元体的总热量+微元体自身生成的热量=传出微元体的总热量+微元体的内能增量。在笛卡尔坐标系下,三维非稳态导热微分方程的一般形式如

电池热失控过程涉及内部化学反应产热及与周围环境的热交换,由于电池内部材料组成复杂,热物性参数各向异性,热失控传热过程属于有内热源的三维非稳态传热,因此对电池之间的传热关系采用分阶段的简化方式,对特征时间段内的传热关系进行研究。假设1#电池左侧面和4#电池右侧面处于绝热状态,电池向周围环境的散热主要由热辐射和热对流组成,向周围电池的传热主要由热传导组成。以i#电池为例进行分析,i-1#电池发生热失控后,i#电池发生热失控前存在

式中,

热失控发生过程中,i#电池不仅通过三种传热方式散失热量,同时还包括从安全阀口喷出的高温多相射流引起的热量损失,因此对于热失控过程中的i#电池存在

式中,

热失控结束后,假设电池内部副反应已结束,且此时i#电池温度远高于环境温度及周围电池温度,i#电池作为高温热源向周围散热,因此对于热失控结束的i#电池存在

对于热阻隔效果的研究是基于上游电池已发生热失控,且向下游电池不断传递热量直至下游电池热失控的假设,因此选取

式中,

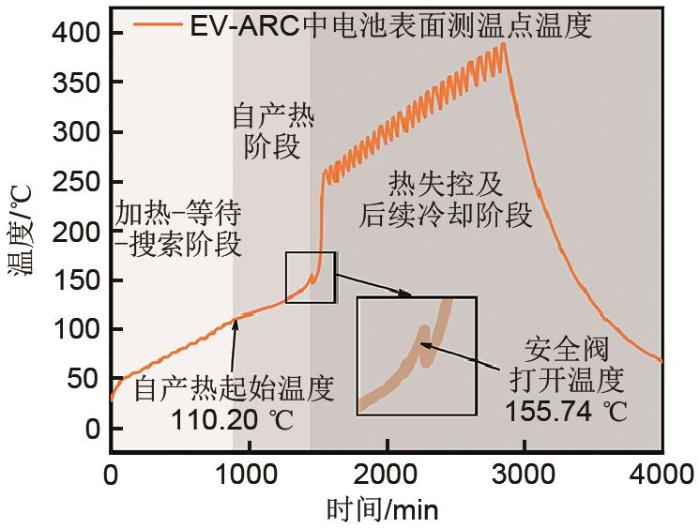

图8

图8

绝热条件下的热失控温度曲线

Fig. 8

The temperature curve during TR under adiabatic condition

将电池的发射率

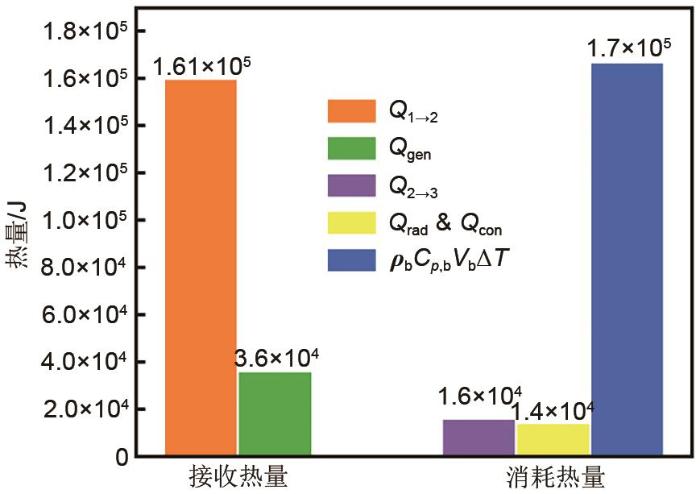

图9

由此可知,诱发电池热失控传播的主要因素是上游电池的传热,因此对电池组热失控的阻隔可以从延缓上游电池的热传导和提高上游电池向环境的散热两方面来考虑。

3 结论

本工作针对4块40 Ah三元方形电池形成的电池组在设置不同热阻隔夹层时的热失控传播行为及传热特性进行了实验研究,主要结论如下。

(1)电池间无热阻隔工况下,电池间无隔热夹层时,4块电池均发生剧烈的热失控行为且传热迅速,在安全阀打开瞬间出现明显的烟气射流,1#电池发生热失控30 s后,2#电池左侧温度已达到364.89 ℃;加入热阻隔材料后,电池受热侧最高温度下降且传热速度减慢,1#电池发生热失控30 s后,2#电池左侧温度未超过151.68 ℃,下游电池出现先打开安全阀再发生热失控的现象。热阻隔效果越好,传热过程越缓和,安全阀打开和热失控发生之间的间隔时间越长。

(2)无热阻隔工况下,相邻电池间平均热失控传播时间为99.33 s,在采用6 mm厚隔热棉和3 mm厚气凝胶作为隔热材料后,热失控传播平均用时分别延长至644.33 s和1282.33 s,已能达到间隔时间大于1200 s的要求。而采用6 mm气凝胶作为隔热夹层时,热失控传播过程被阻断。然而6 mm气凝胶夹层会显著降低电池组体积能量密度,3 mm气凝胶能够在综合考虑隔热性能和电池组能量密度的情况下取得最佳效果,本研究中建议选择3 mm厚气凝胶作为电池组隔热材料。

(3)热失控传播过程中,电池接收的热量主要包括上游电池传热和自身副反应产热两部分,其中自身产热仅占总接收热量的18.3%,更多地依靠上游电池传热诱发热失控,因此对电池组热失控的阻隔可以从延缓上游电池的热传导和提高上游电池向环境的散热两方面来考虑。

参考文献