抑制电池充电时发生析锂可以从电池设计方面入手[8-9]。Sturm等[10]基于多维结构模型,以负极过电位和温度评估了极片和极耳的设计对负极析锂的影响,并通过设定过电位阈值将高倍率充电模式下的析锂风险降到最低。Zhao等[11]建立了三维模型,通过多极耳的设计有效降低了长电极的集流体带来的电子传递损失,提高了能量密度。Samba等[12]对软包电池进行三维建模,从电流密度分布、电势、温度分布等角度分析了极耳位置对电池带来的影响。其研究结果表明,对称结构的设计使得电池性能更加均匀,电流密度梯度更小,能够使活性材料最大程度得到利用。然而,常规的电化学热耦合模型没有考虑负极发生析锂后的可逆锂重嵌入机制,无法很好地描述电池在充电过程中实际的析锂状况。因此,添加可逆锂重嵌入机制的多维结构电化学热耦合析锂模型将能够更好地分析电池内部非均一析锂问题[13]。

本工作提出一种基于三维电化学热耦合析锂模型的锂离子电池参数设计优化方法。首先,分析各种参数的获取方式,并加入可逆锂重嵌入机制,建立三维电化学热耦合析锂模型。之后,对模型精度进行验证。最后,通过分析电极尺寸和极耳位置,研究结构设计对非均一析锂的影响。

1 三维电化学热耦合析锂模型

1.1 模型建立

电池在充放电过程中会产热,造成电池温度上升,从而影响电池内部粒子输运特性及反应动力学参数。因此,需要考虑电池产热对其内部反应状态的影响。根据能量守恒定律,电池内部能量满足

其中,ρ为电池密度;Cp 为电池比热容;λ为不同方向的电池导热系数;q为总生热率。边界条件如

其中,n为电池表面法线矢量方向;h为对流换热系数;Tamb为电池所处环境温度;T∞为电池温度。

本工作参数获取方式主要为拆解测量、实验标定、参数辨识、文献参考等,模型具体参数和分类如表1所示。模型中设计参数部分,如极片厚度L、集流体厚度Lcc、正负极厚度Lp/n、隔膜厚度Lsep、活性物质总反应面积Atotal等参数可通过工具测量获得。而正负极均衡电势曲线Uref, p/n则通过制作纽扣电池,以极小电流的充放电实验来获取。固相颗粒最大嵌锂浓度cs, max,初始时刻化学计量比x0/100、y0/100等一般通过参数辨识进行获取。正负极固相颗粒半径rs, n/p、电解质初始盐浓度cl0、孔隙率ε等由电池厂商测定后提供。模型中的热物性参数,如比热容Cp 、对流换热系数h等通过实验进行测定。液相参数中的液相扩散系数De、液相离子电导率与温度T及电解质浓度c有关,可以直接引用文献中的参考值[16]。正负极材料的熵热系数通过对COMSOL案例库中已录入的数据进行适当调整即可得到有效的dU/dT曲线。由于固相扩散系数Ds、反应速率常数k与温度T密切相关且符合Arrhenius公式,可以通过不同温度下的脉冲实验标定得到相应数值和活化能Ea。

表1 电化学热耦合模型参数

Table 1

| 参数 | 参数意义 | 单位 | 负极 | 隔膜 | 正极 |

|---|---|---|---|---|---|

| L | 极片厚度 | 100① | 15① | 51① | |

| Lcc | 集流体厚度 | 15.3① | — | 9① | |

| i1C | 1 C倍率下平均电流密度 | A/m2 | 26.67① | ||

| cs,max | 固相颗粒最大嵌锂浓度 | mol/m3 | 25255② | — | 110995② |

| x0/100 | 负极初始时刻化学计量比 | 1 | 0.0073/0.9501② | ||

| y0/100 | 正极初始时刻化学计量比 | 1 | 0.9329/0.2904② | ||

| Atotal | 活性物质总反应面积 | m2 | 5.49① | ||

| rs | 固相颗粒半径 | 12③ | — | 10③ | |

| κe | 液相离子电导率 | S/m | |||

| σs | 固相电导率 | S/m | 100④ | — | 10④ |

| εe | 液相体积分数 | 1 | 0.357③ | 0.4③ | 0.444③ |

| σseff | 固相有效电导率 | S/m | εs1.5σs | — | εs1.5σs |

| cl0 | 电解质初始盐浓度 | mol/m3 | 1000③ | ||

| Ea | 活化能 | J/mol | 21350⑤ | — | 20500⑤ |

| kref | 参考温度下的反应速率常数 | m/s | 3e-11④,⑤ | — | 4e-11④,⑤ |

| De | 液相扩散系数 | m2/s | |||

| Ds,ref | 参考温度下的固相扩散系数 | m2/s | 3.9e-14④,⑤ | — | 4.5e-13④,⑤ |

| Tref | 参考温度 | K | 298.15 | ||

| αa、αc | 传递系数 | 1 | 0.5 | — | 0.5 |

| Cp | 比热容 | J/(kg·K) | 1150① | ||

| h | 对流换热系数 | W/(m2·K) | 22① | ||

| F | 法拉第常数 | C/mol | 96485 | ||

| R | 理想气体常数 | J/(mol·K) | 8.314 | ||

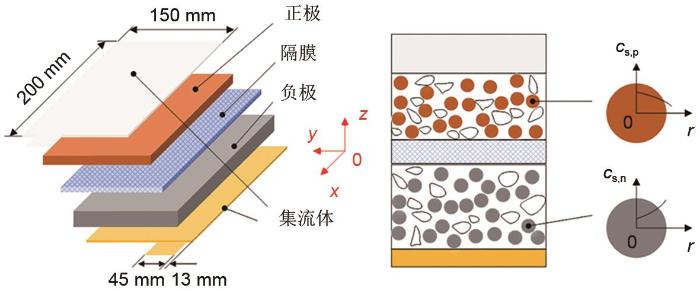

之后,对某软包电池进行三维结构建模,电池标称容量为24 Ah,工作电压区间为2.5~4.3 V,工作温度区间为-20~55 ℃。图1左侧为三维模型几何结构,模型考虑了x、y方向的极片尺寸,并引入了集流体和极耳的几何结构。三维模型中电化学部分采用P2D模型理论,模型中正负极由固相颗粒和电解液组成固液两相,隔膜区域充满电解液。其中,正负极集流体箔材属性为Al和Cu,仅起到电子载体作用。

图1

图1

锂离子电池三维模型结构示意图

Fig. 1

Schematic diagram of the three-dimensional model structure of the lithium-ion battery

同时考虑三维模型中集流体长度方向上的电势分布,满足式(3)

其中,ρ为集流体的电阻率;Acc为集流体沿长度方向横截面积。三维传热模型中,电流密度在空间上存在分布差异,造成局部产热功率q不同。相应区域的热物性参数如表2所示。

表2 三维几何模型热物性参数

Table 2

| 参数 | 单位 | 正极 | 隔膜 | 负极 | ||

|---|---|---|---|---|---|---|

| NCM | 集流体 | 石墨 | 集流体 | |||

| 比热容Cp | J/(kg·K) | 1100 | 900 | 1978 | 881 | 285 |

| 导热系数λ | W/(m·K) | 1.58 | 238 | 0.344 | 1.04 | 400 |

| 密度ρ | kg/m3 | 2628 | 2700 | 1108 | 2270 | 8960 |

| 对流换热系h | W/(m2·K) | 大面:1.1 极耳尾部:10 | ||||

三维模型中局部活性区域的反应速率k、扩散系数Ds、De和电导率κ等参数受局部温度影响,利用Arrhenius公式进行控制。

进一步,在该三维电化学热耦合模型中对多孔电极负极添加析锂副反应方程建立析锂模型。在只含有锂析出副反应的模型基础上考虑了可逆锂重嵌入机制,搭建更加符合实际的析锂模型。除了正常嵌锂反应动力学理论外,析锂反应速率也满足Bulter-Volmer方程,如

其中,jpl, 0为析锂交换电流密度;αa, pl和αc, pl为电化学传递系数,分别取值为0.3、0.7;ηLi为析锂反应过电势,当ηLi<0时,析锂副反应触发。析锂反应交换电流密度jpl, 0如

其中,kpl为锂沉积反应速率常数。析锂过电势ηLi满足

其中,Ue, Li为析锂反应平衡电势,一般取值0 V;

其中,jst, 0为锂溶解交换电流密度。

SEI膜阻和析锂产物造成电势差满足Ohm定律,即:

其中,在析锂期间,Rfilm随析锂程度的增加而增厚,增厚部分主要因析出的锂金属覆盖在固相颗粒上。另外,析出的金属锂与电解液发生反应,产物主要为Li2CO3、LiF等,造成SEI膜增厚。因而,膜阻Rfilm可表示为初始SEI膜阻R0和新增SEI膜阻△Rfilm之和,即:

其中,膜阻Rfilm表达式可由电导率σ和δ之间关系计算,即:

其中,δ、σ分别为SEI膜厚度和SEI膜电导率。

新增SEI膜厚度△δ变化率与析锂反应电流密度之间关系满足下式,即:

其中,M为金属锂摩尔质量,ρ为锂金属密度。

表3为文中析锂模型中金属锂沉积及可逆锂重嵌入反应动力学重要参数。部分参数来源于文献,没有引用的参数在实际范围内进行评估,以符合实验数据。

表3 析锂与可逆锂重嵌入动力学反应相关参数

Table 3

在COMSOL Multiphysics 5.4软件平台中基于上述控制方程对锂离子电池建立三维电化学热耦合析锂模型。

1.2 模型验证

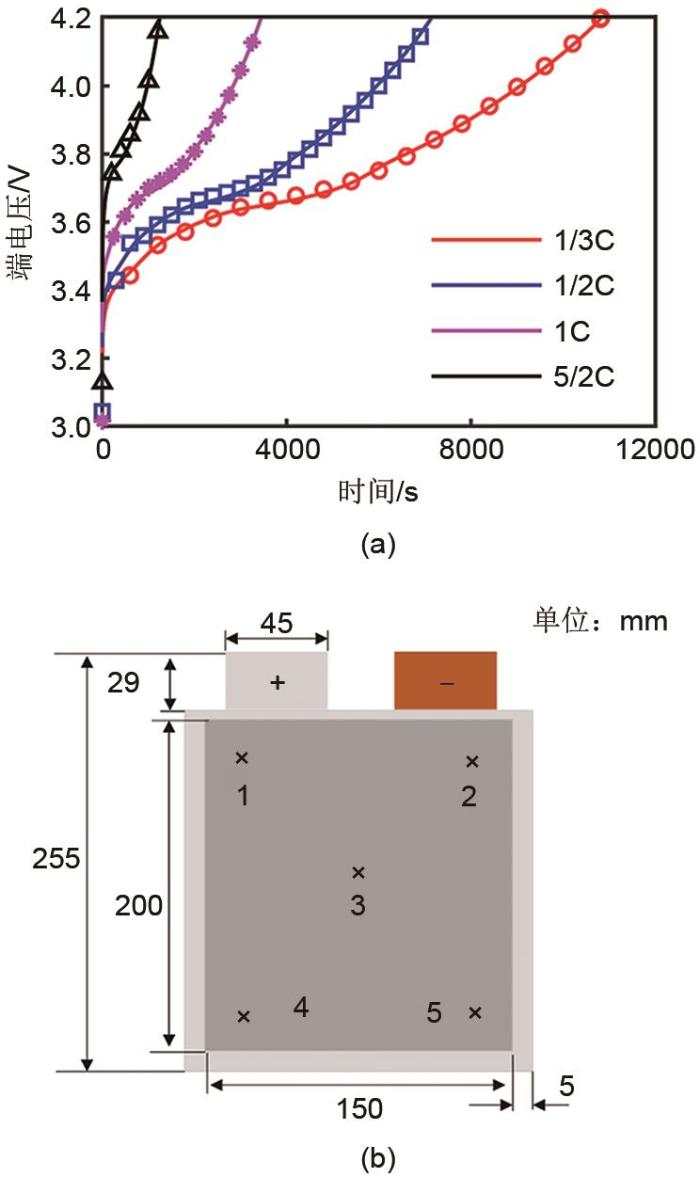

模型建立完成后,通过常温25 ℃下不同倍率恒流充电仿真与实验结果对比,验证模型准确性。其中,25 ℃下选用1/3 C、1/2 C、1 C、5/2 C倍率,从0% SOC状态下充电至截止电压4.2 V。仿真结果如图2(a)所示,图中为25 ℃下不同倍率充电电压曲线(带标记为实验数据,实线为仿真数据)。对比结果表明,常温下模型仿真数据和实验数据较吻合,且端电压的RMSE小于10 mV,表明该三维电化学热耦合模型能够较好地模拟电池充电过程中的端电压变化,模型精度较高。

图2

图2

25 ℃不同倍率充电时端电压变化和电池采样位置

Fig. 2

Variation of terminal voltage and battery sampling position during charging at different multipliers at 25 ℃

进一步,利用三维模型模拟电极局部区域温度差异,选取电极区域5个测温点,采样点位置如图2(b)所示。图3(a)和3(b)分别为常温1 C和5/2 C恒流充电过程中电极区域5个点温度变化情况。采样点温度表现为T2>T1>T3>T5>T4,其中1、2位置靠近极耳,该处电流密度较大,产热量大,因此温度要高于其他位置。图3(a)中1 C倍率下模型与实际采样点温度最大误差不超过0.5 ℃,图3(b)中5/2 C倍率的模型与实际采样点温度最大误差小于1.5 ℃,造成误差的主要原因来自两方面:一方面是热物性参数测试的精确性;另一方面由于实验时受到温箱内部气体的对流散热影响,导致实验温度值相对仿真值更低。但模型曲线整体上的趋势与实际一致,不会影响后续的分析结果。总体而言,1 C倍率下各区域温度差异不大,靠近负极极耳处的位置2与底部位置4之间最大温差仅为0.4 K,原因为该款电池为软包叠片型,外部有足够的散热面积用于散热。在大倍率5/2 C下,位置2与位置4之间最大温差也仅为2.3 K。

图3

图3

不同倍率充电时电极区域温度验证

Fig. 3

Temperature verification of electrode area at different multiplier charging

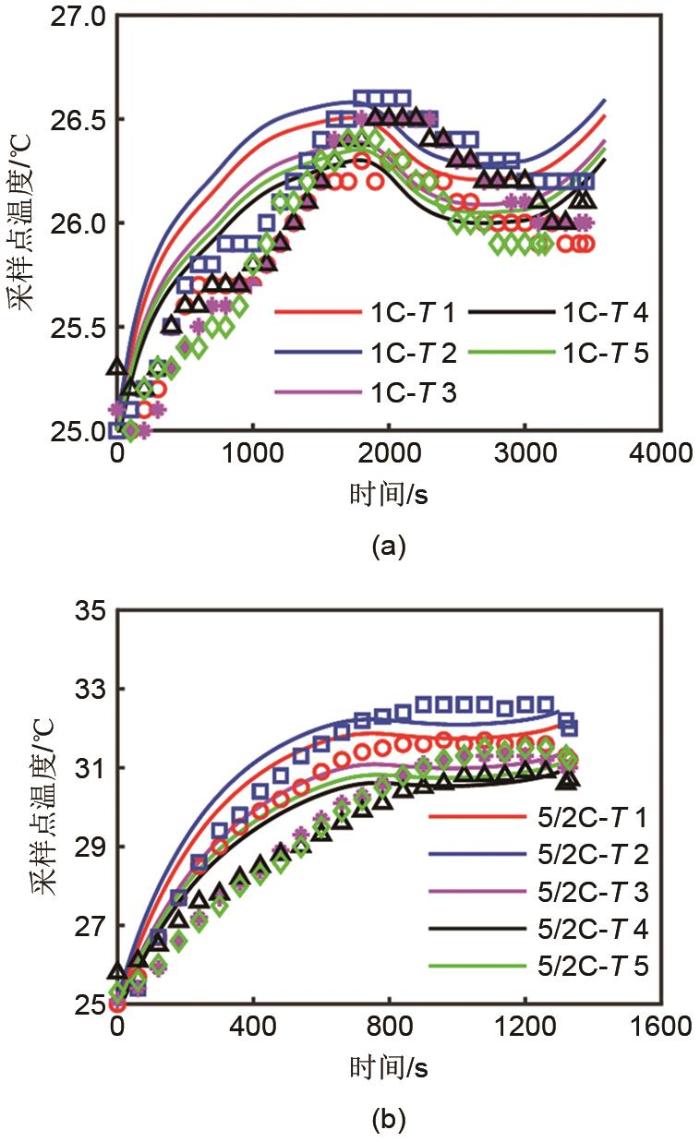

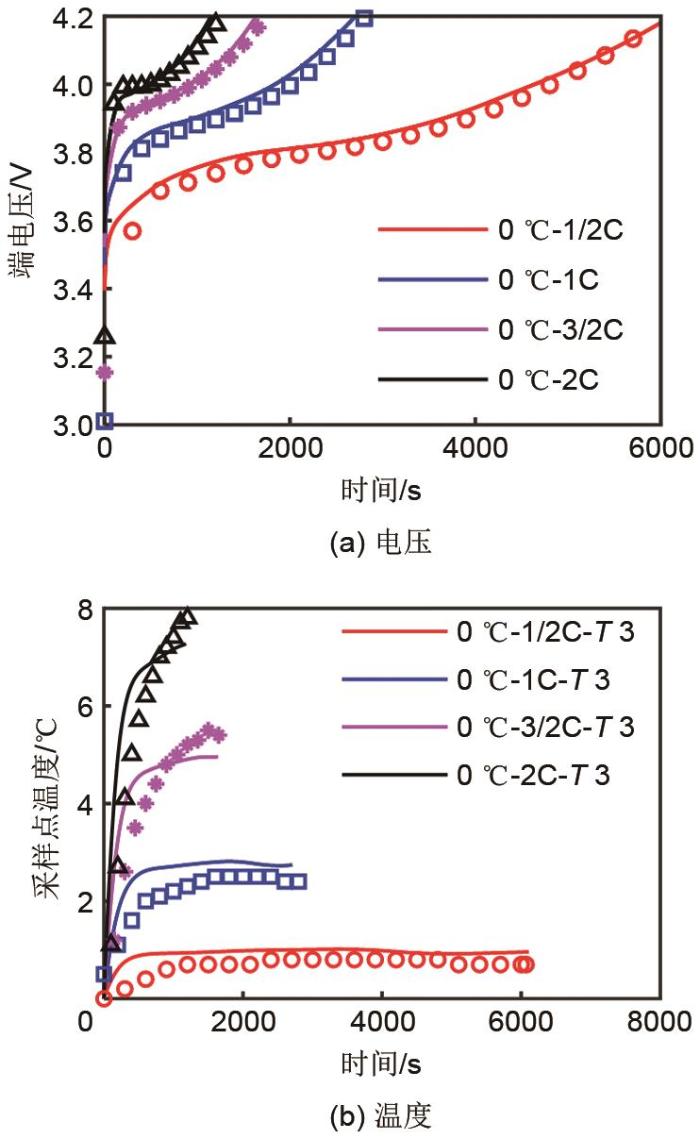

析锂现象主要发生于大倍率快充和低温工况下,模型中输运性能参数、反应动力学参数均对温度敏感,并符合Arrhenius公式。在低温0 ℃下仿真验证该模型对端电压及温度的响应能力。验证结果如图4(a)和4(b)所示,模型在0 ℃下不同倍率充电电压及位置3处的温度均能和实验数据较好地吻合。电压在低SOC区间误差较大,主要原因为电池动力学参数对温度更加敏感,但整体上0 ℃仿真电压曲线基本能描述电压的变化情况。实际测量中,热电偶采集温度为大面中心位置温度,接近模型仿真中测温点3处温度,因此,选取此处进行温度验证。结果显示,在1/2 C小倍率下温度较为接近,1 C及以上倍率存在一定误差,但温度最大误差小于1 ℃。低温验证结果表明,模型能较为准确地描述低温充电下电池端电压及温度变化,模型精度较高。

图4

图4

0 ℃不同倍率充电时模型验证

Fig. 4

Model validation at different multiplier charging at 0 ℃

同时,电池析锂动力学反应和局部温度密切相关。排除产热过于严重的极耳区域,可以用电极区域

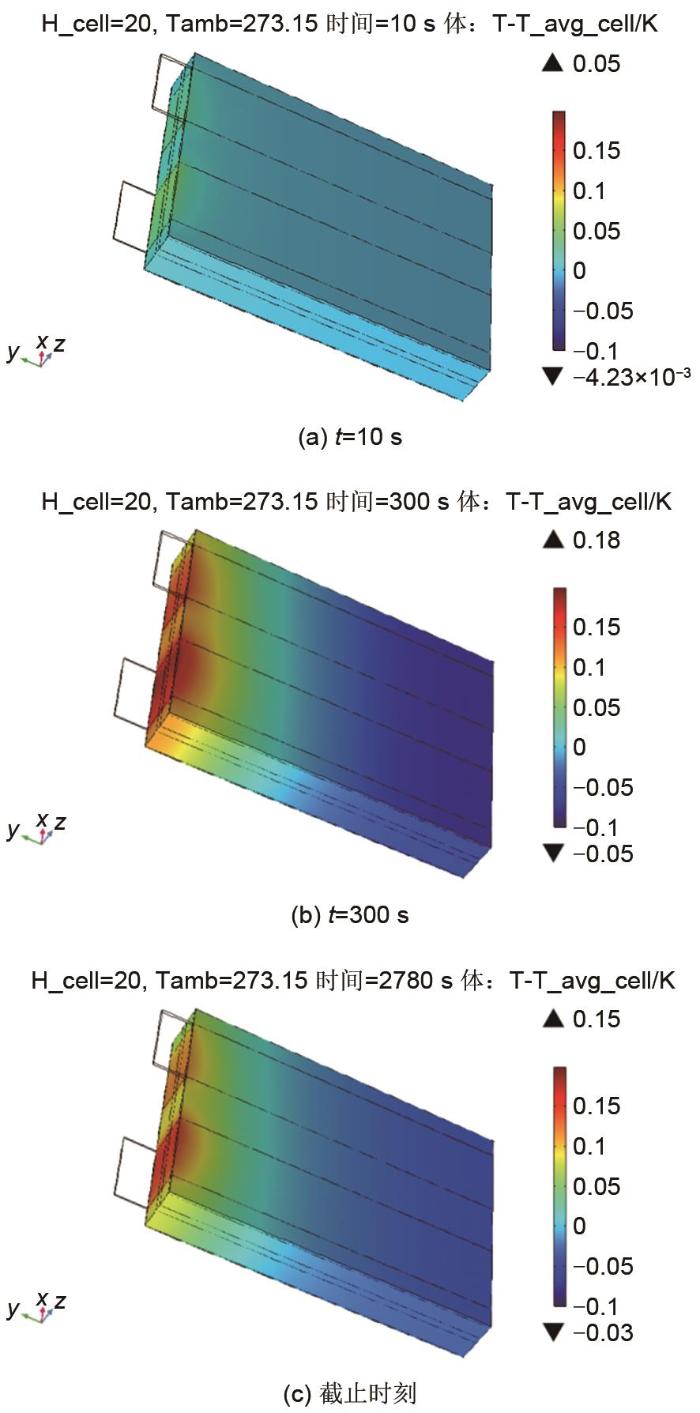

如图5所示,在充电初期10 s时电极区域最大温差

图5

图5

0 ℃下1 C倍率充电期间电池温度分布差异变化情况

Fig. 5

Variation of battery temperature distribution during 1 C multiplier charging at 0 ℃

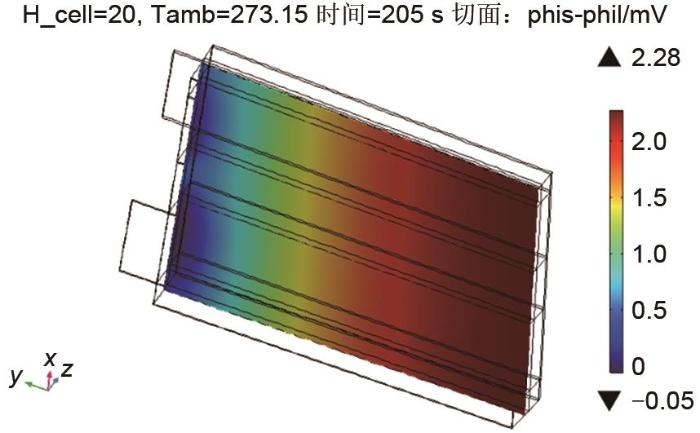

进一步,为分析电池局部析锂情况,图6显示了充电期间负极-隔膜处的固液相电势差分布图。达到析锂触发时间tonset=205 s时,靠近极耳区域开始出现φs-φe<0 V,造成靠近极耳区域首先触发析锂副反应,其余区域暂未出现。

图6

图6

负极-隔膜处 φs-φe 分布

Fig. 6

φs-φe distribution at the negative electrode and diaphragm

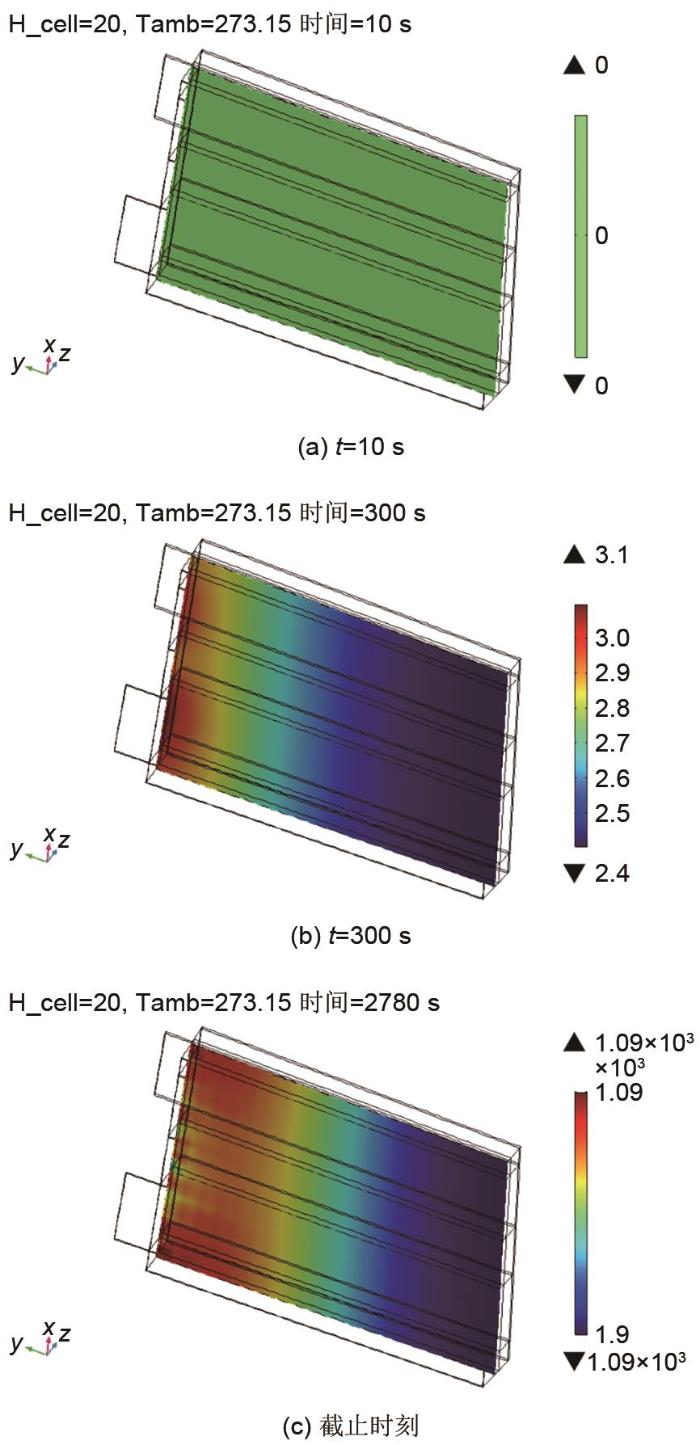

在三维析锂模型理论中,金属锂析出后副反应产物包括3部分,为不可逆锂、可逆锂和用于SEI膜增厚的锂。图7为隔膜-负极边界处副反应产物浓度面内分布情况。在达到tonset=205 s之前,析锂反应暂未触发,副反应产物浓度为0。t=300 s时,界面处副反应产物浓度已经呈现分布非均一现象,靠近极耳处浓度较大。随着时间的推移,界面处副反应产物浓度增加,截止时刻达到了1.09×103 mol/m3。

图7

图7

隔膜与负极边界处副反应产物浓度变化情况

Fig. 7

Variation of by-product concentration at the boundary between the diaphragm and the negative electrode

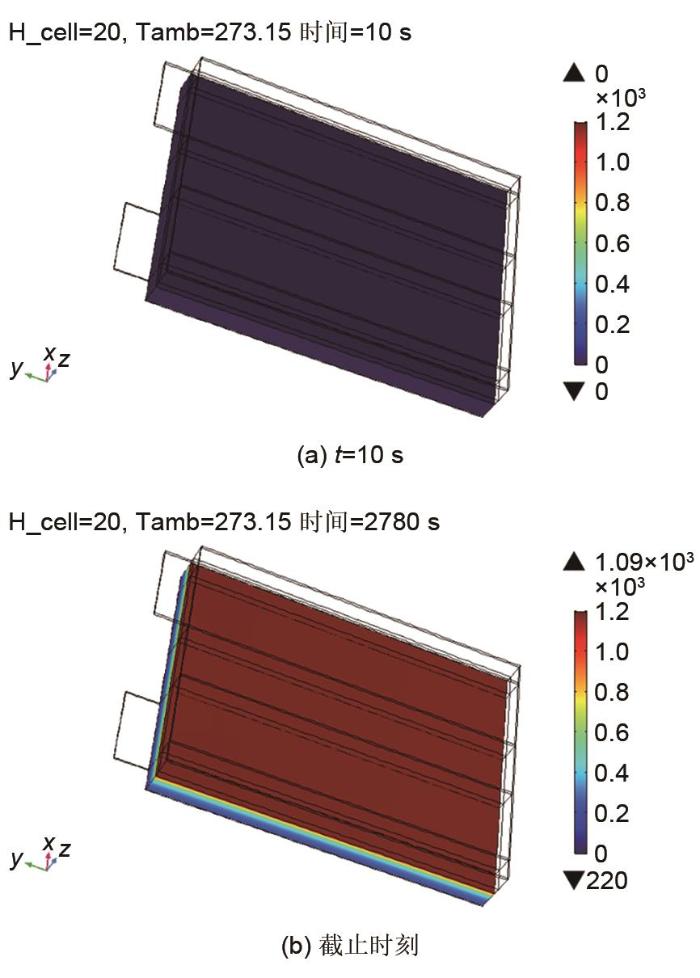

对极片厚度z轴方向分析,如图8所示。负极厚度方向析锂程度存在差异,在充电截止时刻,负极区域析锂副产物浓度最大的位置在靠近隔膜处,产物浓度达到1.09×103 mol/m3,而靠近集流体处析锂最轻微,产物浓度仅为220 mol/m3。

图8

图8

负极区域副反应产物浓度

Fig. 8

Concentration of side reaction products in the negative region

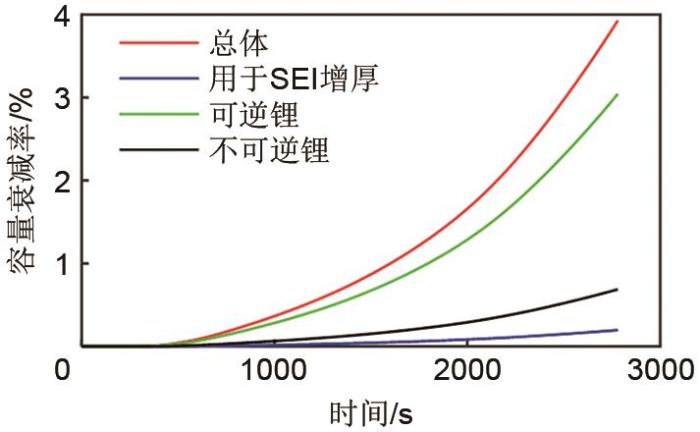

最后,对负极整个区域副反应产物浓度进行积分处理。图9为副反应产物中各组分对全电池容量衰减率的影响。3种产物分别造成0.2%、0.69%、3.03%的全电池容量衰减,充电结束因析锂整体上造成电池发生了3.92%的容量衰减率。

图9

图9

0 ℃下1 C倍率充电副反应产物造成容量变化情况

Fig. 9

Capacity change due to 1 C multiplier charging side reaction products at 0 ℃

基于上述三维电化学热耦合析锂模型可以定量描述在低温大倍率充电期间电池内部的析锂程度、温度分布等非均一现象。充电期间,极耳区域电流密度较大,该区域负极电位最先达到析锂电位0 V,过早析锂。另外,极耳区域过大的电流密度也造成该区域温度高于其他区域。上述两现象综合影响电池局部析锂的发生,总体上靠近极耳区域先发生析锂,且极耳区域最终析锂程度最严重。

1.3 电池参数设计优化

1.3.1 电极尺寸对析锂影响

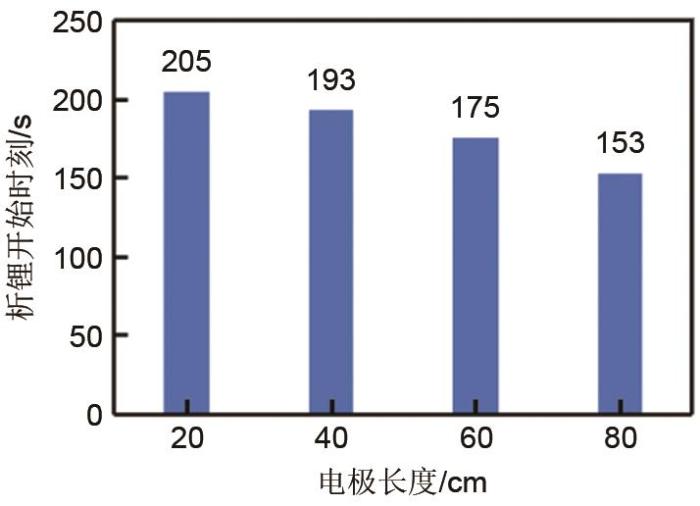

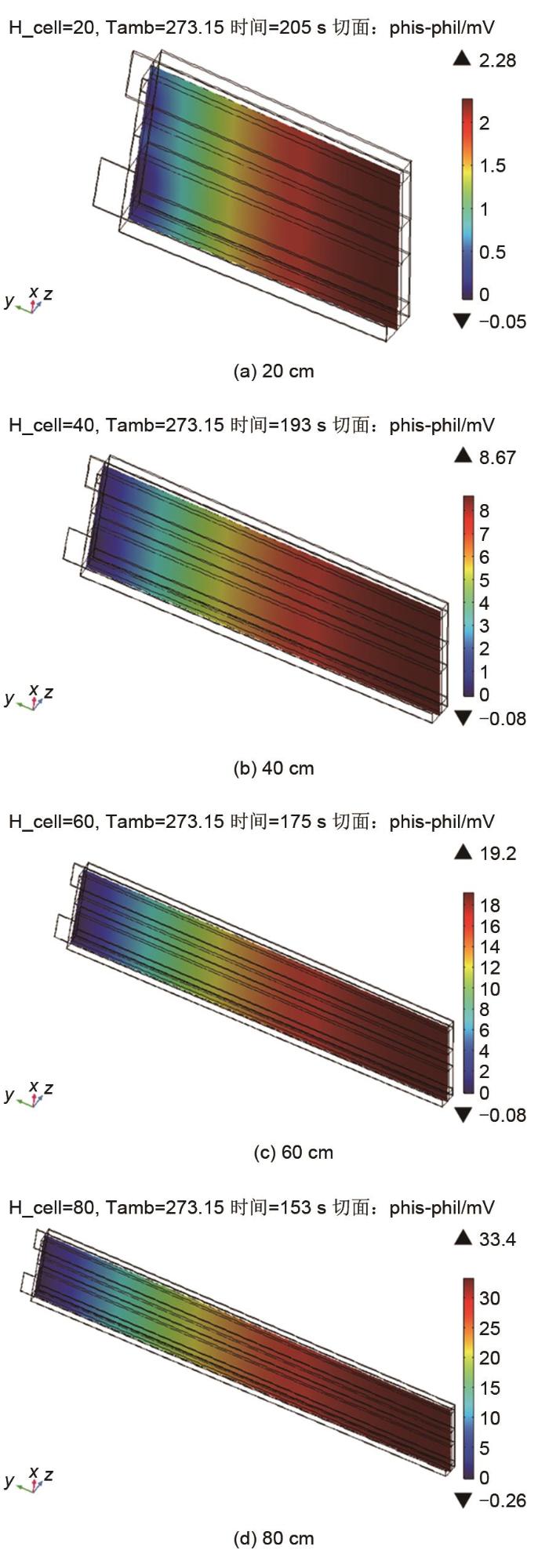

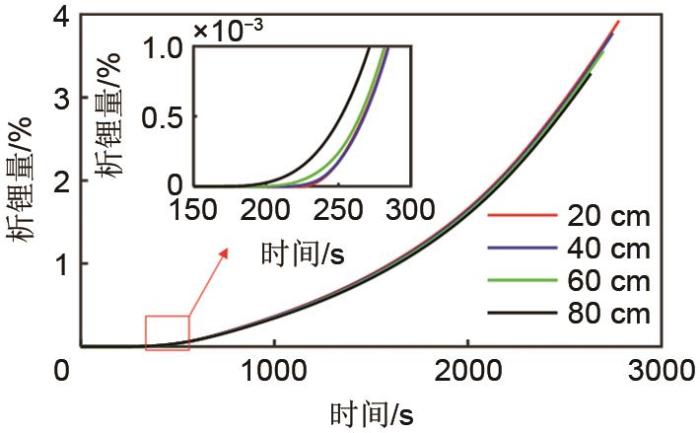

为探究电极尺寸对析锂的影响,对1 C倍率充电过程中负极-隔膜处固液电势差进行分析。由图10中不同电极长度的电池局部开始析锂时间、图11中析锂时负极-隔膜处固液电势差分布情况可知,长度为20 cm时,在tonset=205 s时靠近极耳区域固液相电势差开始小于0。底部最大值仅为2.28 mV,整个界面处电势差分布差异可以忽略。电极长度增加到40 cm时,靠近极耳处tonset提前到193 s。分布差异也明显增大。电极长度增加到60 cm时tonset提前到175 s开始析锂,80 cm时tonset提前153 s,界面处最大差异达到33.4 mV。由此说明,电极长度的增加会使得电池内部析锂触发时间提前。

图10

图10

不同电极长度的电池局部开始析锂时间

Fig. 10

Time of partial onset of lithium precipitation for cells with different electrode lengths

图11

图11

不同长度电池局部开始析锂时隔膜处 φs-φe 分布

Fig. 11

φs-φe distribution at the diaphragm when lithium precipitation begins partially in cells of different lengths

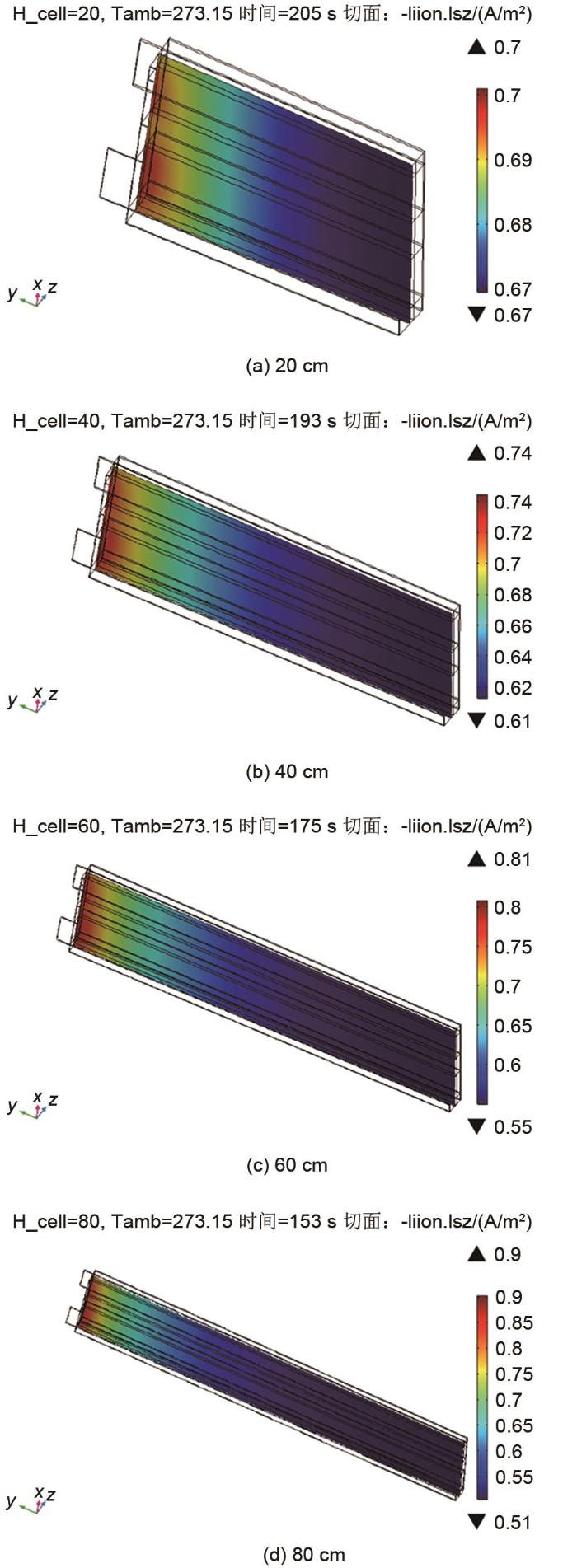

图12

图12

不同长度电池局部开始析锂时负极-隔膜处电流密度 iz

Fig. 12

Current iz density at the anode-diaphragm when lithium precipitation starts par tially in cells of different lengths

图13为不同长度电极析锂量情况,即容量衰减率。在局部温度和电流密度多因素综合影响下,长度越长,析锂开始时间越早。

图13

图13

不同长度电极整体析锂程度

Fig. 13

Different lengths of electrodes in the overall lithium precipitation range

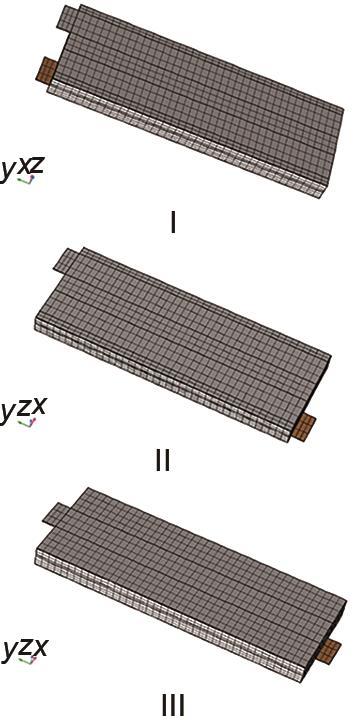

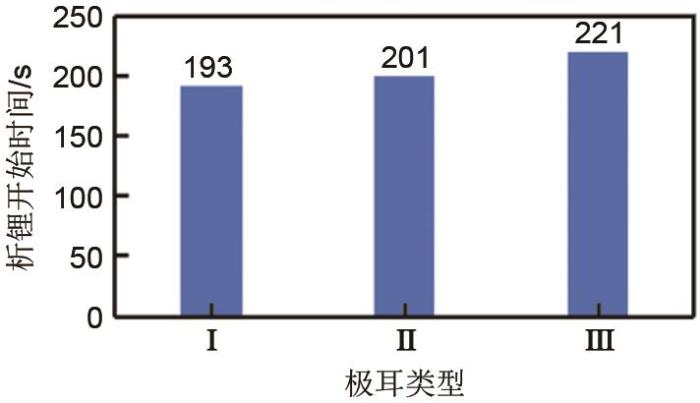

1.3.2 极耳位置对电池析锂影响

图14

图15

图15

不同极耳类型的电池局部开始析锂时间

Fig. 15

Time of partial onset of lithium precipitation for cells with different lug types

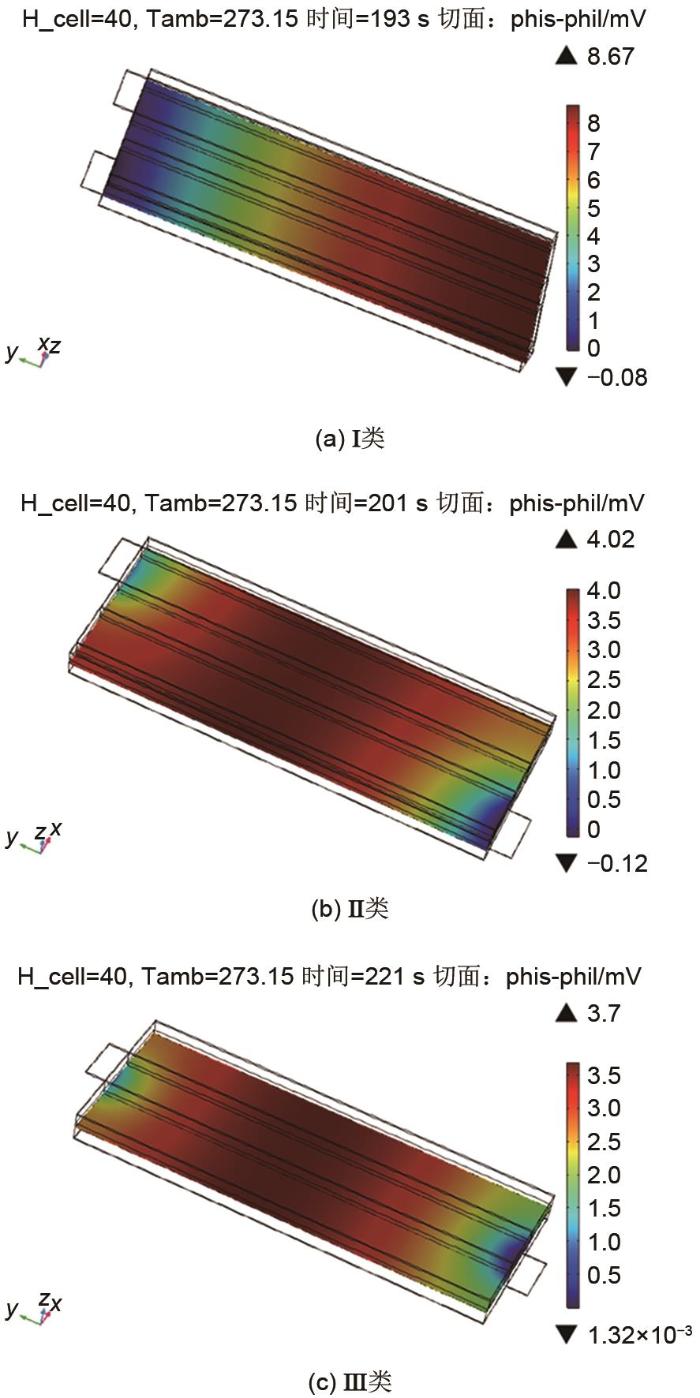

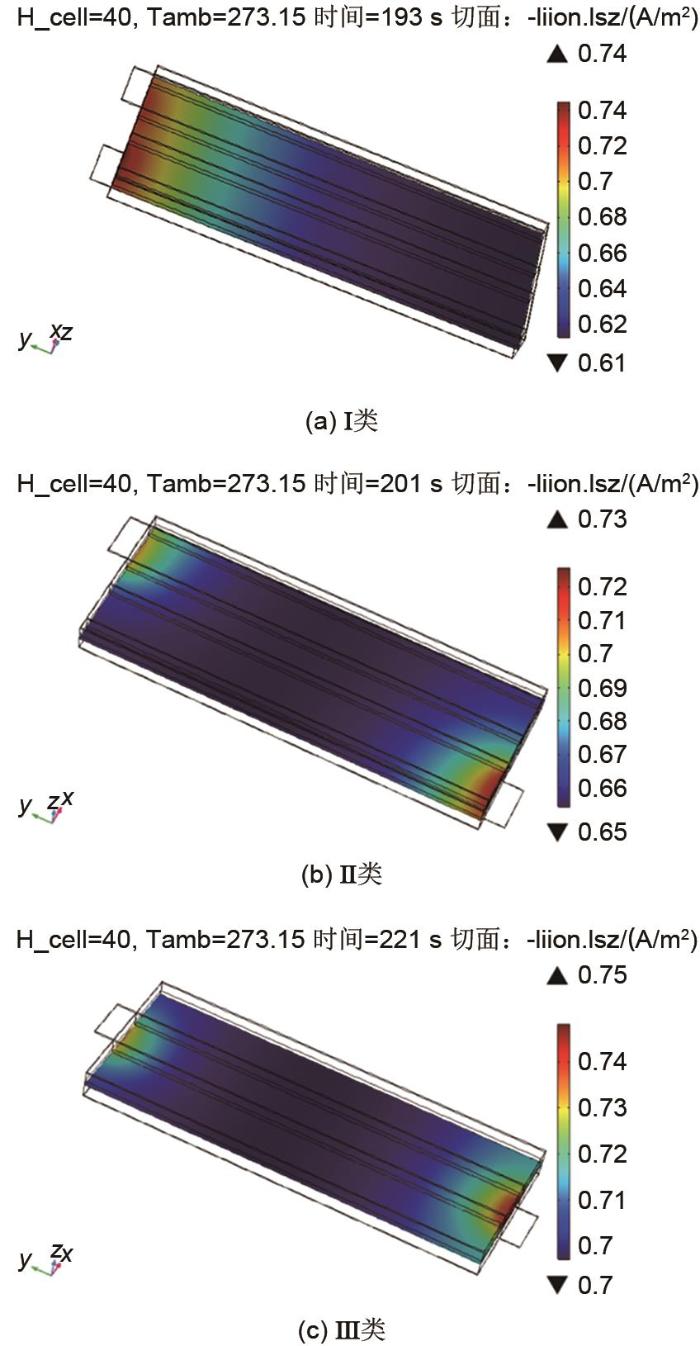

图16为3种极耳类型电池在局部开始出现析锂时负极-隔膜界面的固液相电势差

图16

图16

不同极耳位置电池局部开始析锂时隔膜处 φs-φe 分布

Fig. 16

φs-φe distribution at the diaphragm when lithium precipitation starts at different lug positions

进一步对局部析锂开始触发时负极-隔膜界面电流密度iz 分布进行分析。由电流密度分布图可知,3种极耳设计下的电池iz,max数值大小差异不大,如图17所示。其中,I类电池中界面处

图17

图17

不同类型极耳位置电池局部开始析锂时负极-隔膜边界处电流密度 iz

Fig. 17

Current iz density at the anode-diaphragm boundary when lithium precipitation begins locally in cells with different types of lug positions

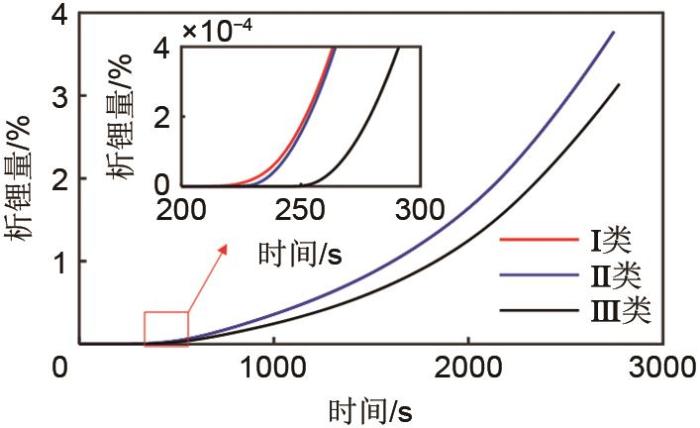

极耳位置不同导致电极区域温度和电流密度不一致性程度有所差异,在多种因素的耦合下电池整体析锂程度也有所不同。如图18所示,I类电池和II类电池在温度、电流密度多种因素综合影响下析锂量几乎相同,析锂量达到3.77%。然而,III类电池在温度分布、电流密度分布不一致性要优于I和II类电池,充电截止时刻析锂量降低到3.14%,相对析锂程度降低16.7%。因此,III类电池将极耳置于长度方向轴线对侧将有利于减缓析锂程度。

图18

图18

不同极耳位置设计电池整体析锂程度

Fig. 18

Different lug positions to design the overall lithium precipitation degree of the battery

2 结论

本工作以P2D模型为基础,通过耦合产热模型,并在模型中加入了考虑可逆锂重嵌入机制的析锂副反应,建立了三维电化学热耦合析锂模型。通过多种方式获取模型参数后,对模型进行验证,验证结果表明了该模型在常温和低温下条件下可以较好地模拟电池端电压的变化,并且能定量描述在低温大倍率充电期间电池内部的析锂程度、温度分布等非均一现象。此外,通过仿真对电极尺寸、极耳位置等因素的分析,研究了结构设计对非均一析锂的影响。

不同电极尺寸的分析结果表明,电极长度增加会致使电极区域温度差异增大和电流密度不一致性程度增大,综合影响下使电池析锂时间略有提前,但对电池总体析锂程度影响较小。不同极耳位置的分析结果表明,当极耳位置处于电极长度方向的轴线对侧处时,电池温度和电流密度分布更加均匀,可以延缓负极析锂起始时间,能够有效缓解负极析锂,相对析锂程度降低了16.7%。

参考文献