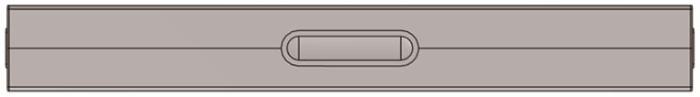

图1

电芯防爆阀示意图

Fig. 1

Schematic diagram of battery proof valve

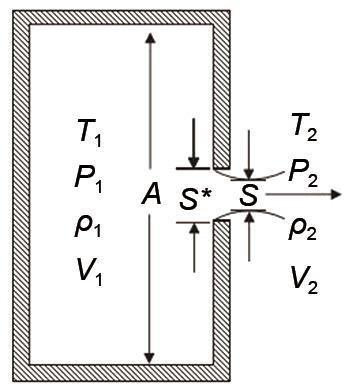

图2

电芯防爆阀泄压等效数学模型

Fig. 2

Eqivalent mathematical model of battery proof valve

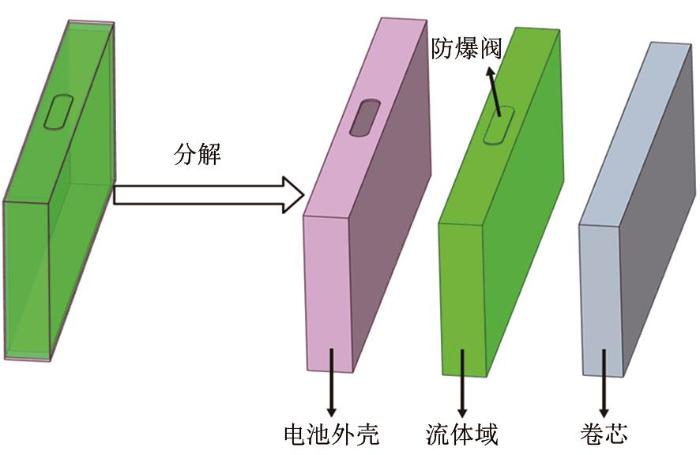

图3

仿真模型搭建示意图

Fig. 3

Schematic diagram of simulation model construction

图4

防爆阀仿真计算模型

Fig. 4

Explosion proof valve simulation calculation model

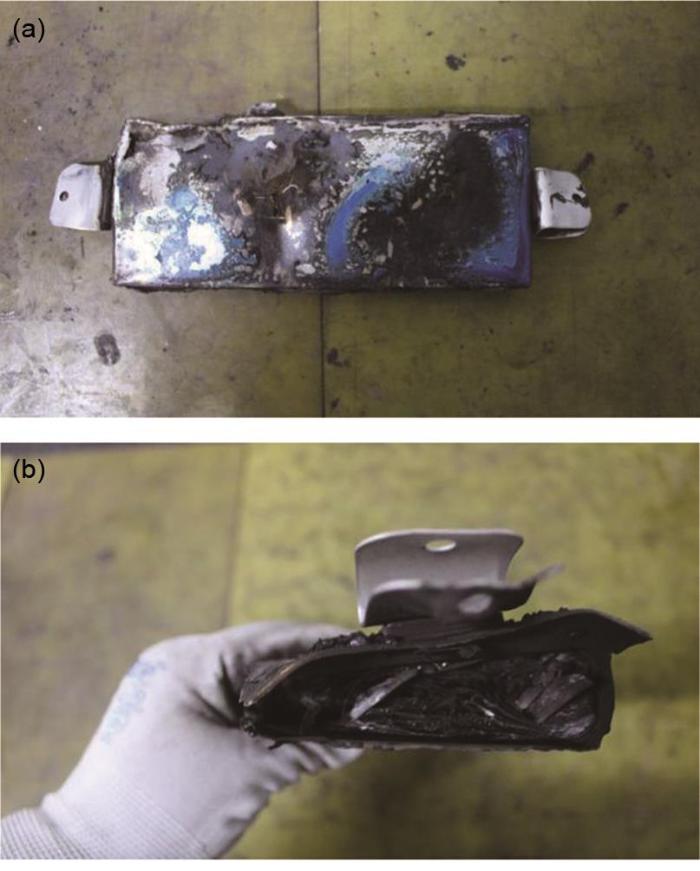

图5

(a ) 加热热失控有阀实验测试和(b)过充热失控无阀实验测试

Fig. 5

(a) Experimental test of heating out of control with valveFig; (b) Valveless experimental test of overcharge out of control

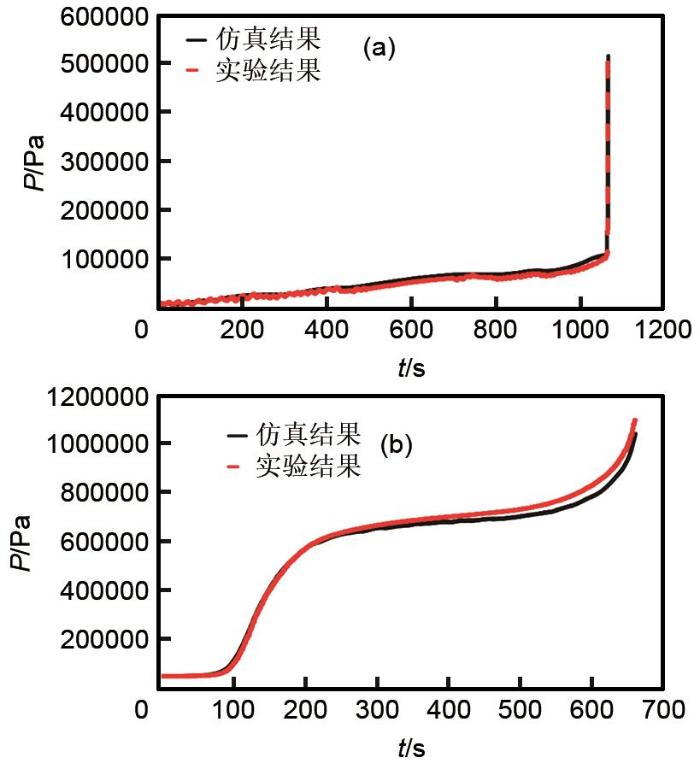

图6

(a )加热热失控压力仿真与测试对比和(b )过充热失控压力仿真与测试对比

Fig. 6

(a) Simulation and test comparison of heating thermal runaway pressure; (b) Simulation and test comparison of overcharge out of control pressure

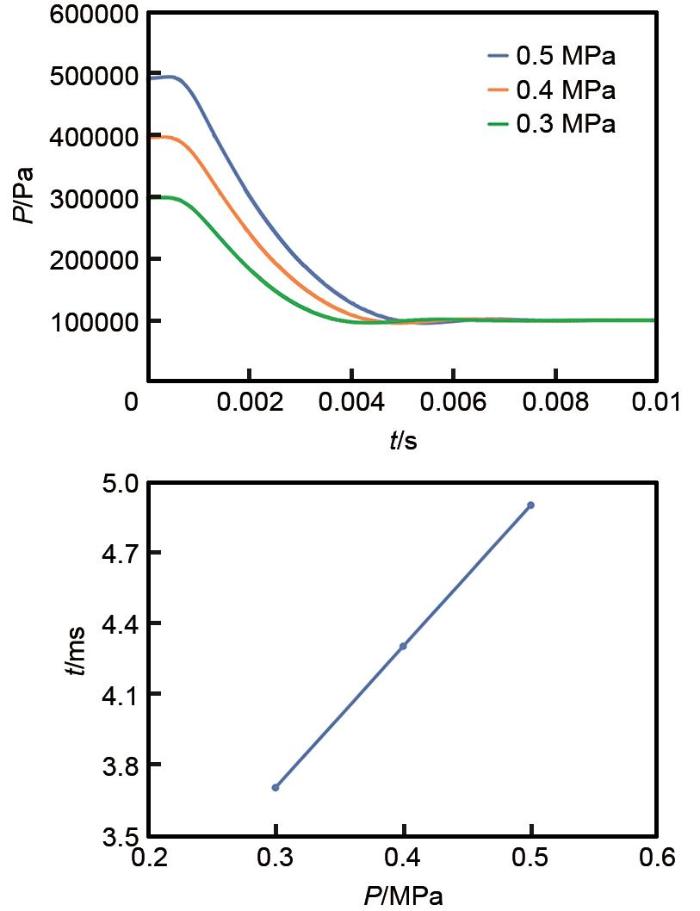

图7

加热热失控不同开阀压力下的泄压时间曲线

Fig. 7

Pressure relief time curves of heating out of control under different valve opening pressures

图8

过充热失控不同开阀压力下的泄压时间曲线

Fig. 8

Pressure relief time curves of overcharge runaway under different valve opening pressures

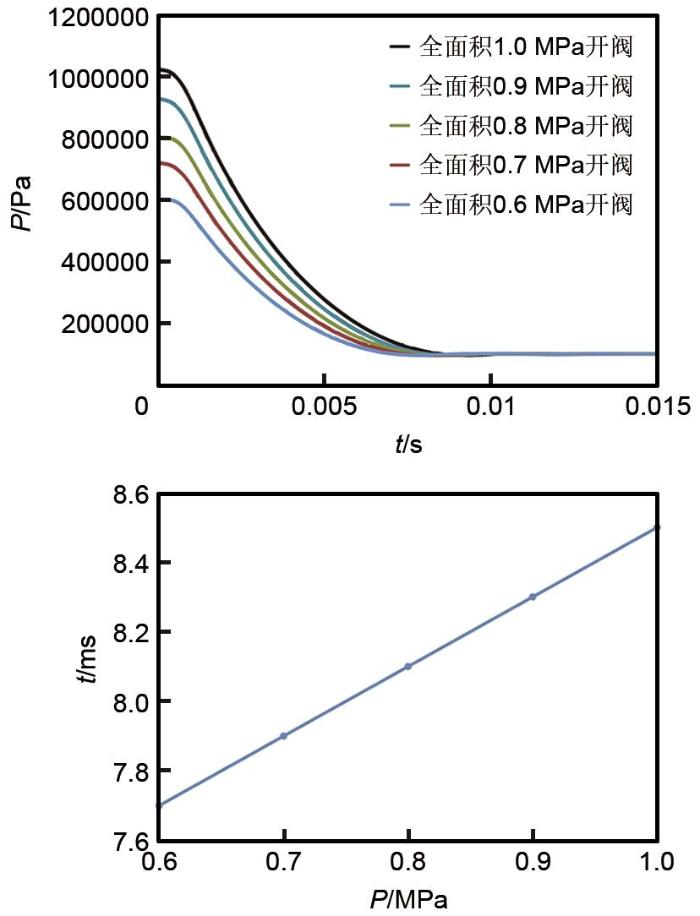

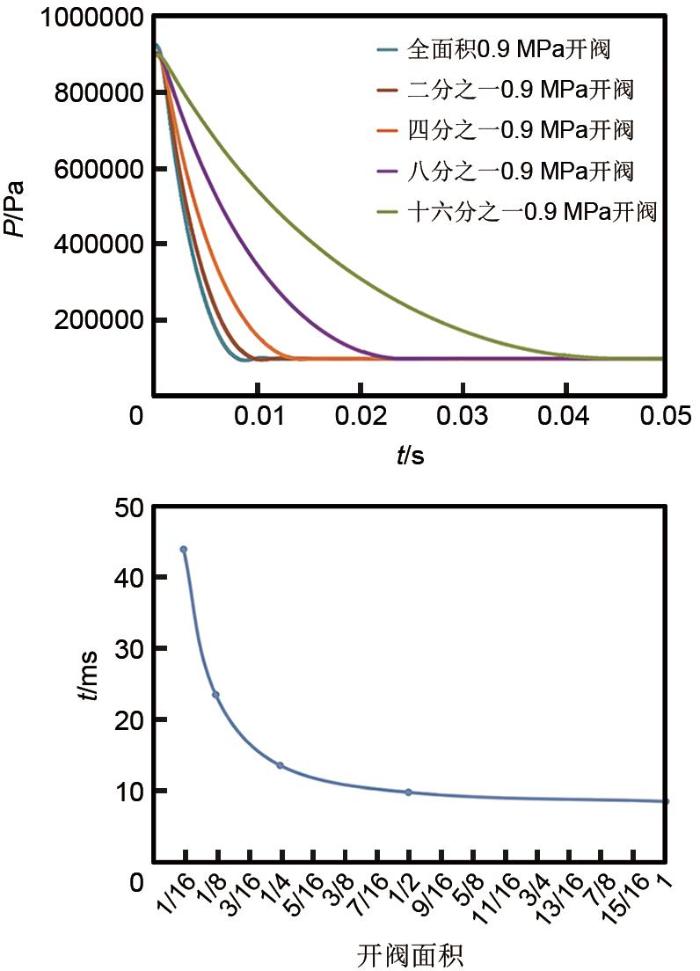

图9

加热热失控不同开阀面积下的泄压时间曲线

Fig. 9

Pressure relief time curves of heating out of control under different valve opening areas

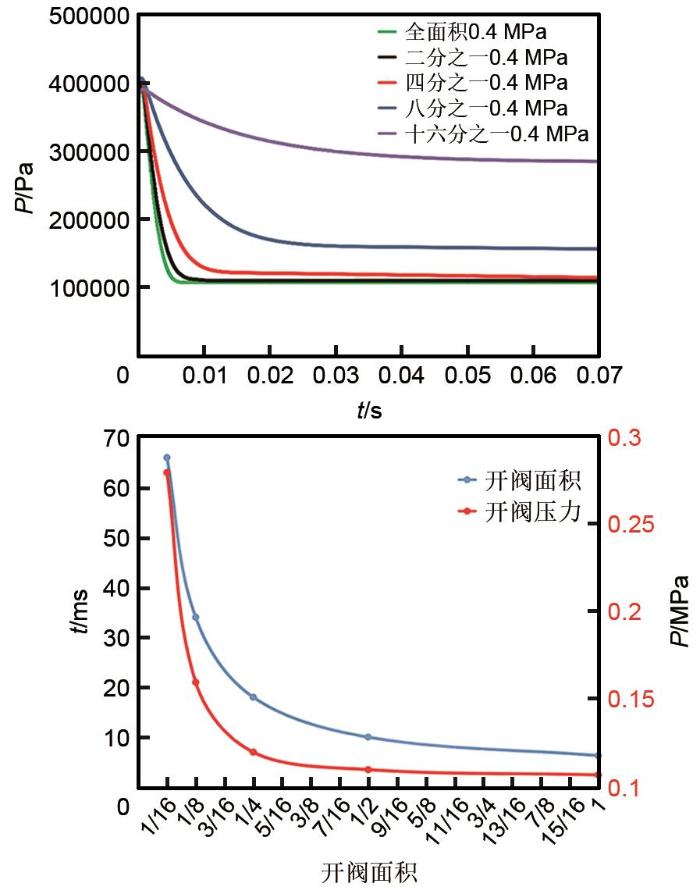

图10

过充热失控不同开阀面积下的泄压时间曲线

Fig. 10

Pressure relief time curves under different valve opening areas of overcharge out of control

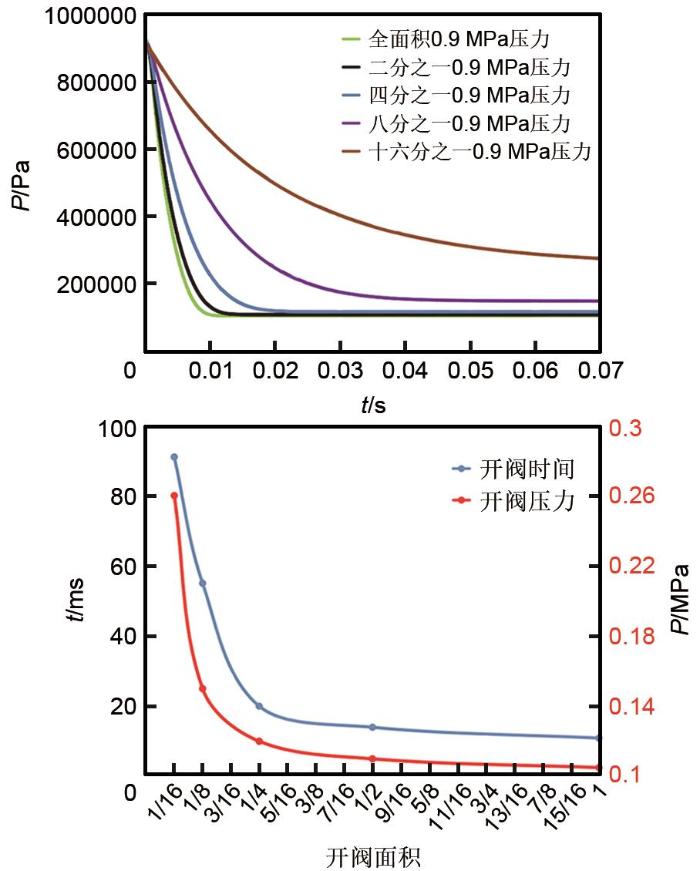

图11

加热热失控预估产气速率不同开阀面积对比下的泄压时间曲线

Fig. 11

Pressure relief time curves under different valve opening areas

图12

过充热失控预估产气速率(10 倍)不同开阀面积对比下的泄压时间曲线

Fig. 12

Pressure relief time curves under different valve opening area comparison of estimated gas production rate (10 times) due to out of control overcharge

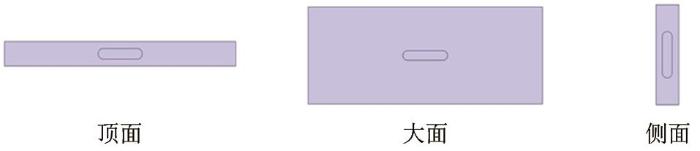

图13

防爆阀不同设计位置

Fig. 13

Different design positions of explosion-proof valve

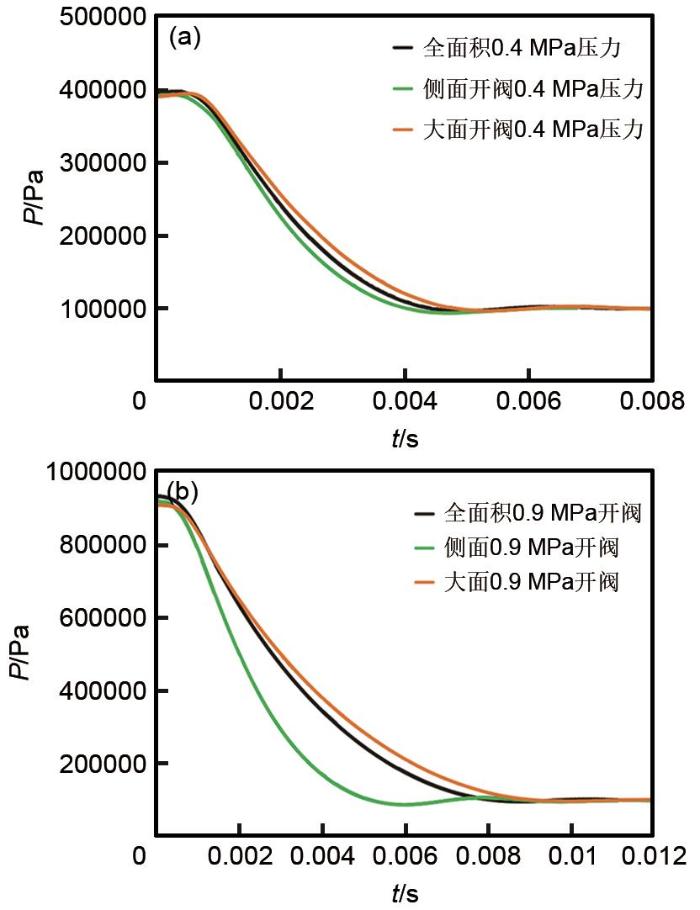

图14

(a )加热热失控不同开阀位置的泄压时间曲线和(b )过充热失控不同开阀位置的泄压时间曲线

Fig. 14

(a)Pressure relief time curves of heating out of control at different valve opening positions; (b) Pressure relief time curves of overcharge out of control at different valve opening positions

[1]

杨荣华. 产业融合背景下的新能源汽车技术发展趋势研究[J]. 时代汽车, 2022(1): 119-120.

[本文引用: 1]

YANG R H. Research on the development trend of new energy vehicle technology under the background of industrial convergence[J]. Auto Time, 2022(1): 119-120.

[本文引用: 1]

[2]

王芳, 王峥, 林春景, 等. 新能源汽车动力电池安全失效潜在原因分析[J]. 储能科学与技术, 2022, 11(5): 1411-1418.

[本文引用: 1]

WANG F, WANG Z, LIN C J, et al. Analysis on potential causes of safety failure of new energy vehicles[J]. Energy Storage Science and Technology, 2022, 11(5): 1411-1418.

[本文引用: 1]

[3]

欧阳陈志, 梁波, 刘燕平, 等. 锂离子动力电池热安全性研究进展[J]. 电源技术, 2014, 38(2): 382-385.

[本文引用: 1]

OUYANG C Z, LIANG B, LIU Y P, et al. Progress of thermal safety characteristics of high power lithium-ion batteries[J]. Chinese Journal of Power Sources, 2014, 38(2): 382-385.

[本文引用: 1]

[4]

葛瑞. 汽车动力电池系统防爆阀的选型与理论计算[J]. 上海汽车, 2021(3): 4-6, 13.

[本文引用: 1]

GE R. Selection and theoretical calculation of explosion-proof valve of EV power battery system[J]. Shanghai Auto, 2021(3): 4-6, 13.

[本文引用: 1]

[5]

蒋南希. 新能源汽车锂电池防爆盖结构设计[J]. 电源技术, 2018, 42(8): 1129-1133.

[本文引用: 1]

JIANG N X. Structure design of explosion proof cap for new energy vehicle[J]. Chinese Journal of Power Sources, 2018, 42(8): 1129-1133.

[本文引用: 1]

[6]

FINEGAN D P, SCHEEL M, ROBINSON J B, et al. In-operando high-speed tomography of lithium-ion batteries during thermal runaway[J]. Nature Communications, 2015, 6: 6924.

[本文引用: 1]

[7]

COMAN P T, RAYMAN S, WHITE R E. A lumped model of venting during thermal runaway in a cylindrical lithium cobalt oxide lithium-ion cell[J]. Journal of Power Sources, 2016, 307: 56-62.

[本文引用: 1]

[8]

FENG X N, REN D S, HE X M, et al. Mitigating thermal runaway of lithium-ion batteries[J]. Joule, 2020, 4(4): 743-770.

[本文引用: 1]

[9]

常修亮, 郑莉莉, 韦守李, 等. 锂离子电池热失控仿真研究进展[J]. 储能科学与技术, 2021, 10(6): 2191-2199.

[本文引用: 1]

CHANG X L, ZHENG L L, WEI S L, et al. Progress in thermal runaway simulation of lithium-ion batteries[J]. Energy Storage Science and Technology, 2021, 10(6): 2191-2199.

[本文引用: 1]

[10]

付一民, 周健, 盛军, 等. 基于某动力电池防水透气防爆阀的仿真研究[J]. 汽车实用技术, 2019(1): 1-3.

[本文引用: 1]

FU Y M, ZHOU J, SHENG J, et al. Simulation research on waterproof and ventilation explosion-proof valve based on a power battery[J]. Automobile Applied Technology, 2019(1): 1-3.

[本文引用: 1]

[11]

杜光超, 郑莉莉, 张志超, 等. 圆柱形高镍三元锂离子电池高温热失控实验研究[J]. 储能科学与技术, 2020, 9(1): 249-256.

[本文引用: 1]

DU G C, ZHENG L L, ZHANG Z C, et al. Experimental study on high temperature thermal runaway of cylindrical high nickel ternary lithium-ion batteries[J]. Energy Storage Science and Technology, 2020, 9(1): 249-256.

[本文引用: 1]

[12]

刘红, 沈少祥, 蒋兰芳, 等. 基于Fluent的船用防爆阀降压特性研究[J]. 机电工程, 2018, 35(10): 1053-1057.

[本文引用: 1]

LIU H, SHEN S X, JIANG L F, et al. Pressure-loss characteristics of marine explosion-proof valve based on Fluent[J]. Journal of Mechanical & Electrical Engineering, 2018, 35(10): 1053-1057.

[本文引用: 1]

[13]

朱飞成, 章军, 王芳. 基于壅塞流的恒负载气动系统的动态仿真[J]. 液压与气动, 2014(9): 123-127.

[本文引用: 1]

ZHU F C, ZHANG J, WANG F. The dynamic simulation of constant loaded pneumatic system based on the choked flow[J]. Chinese Hydraulics & Pneumatics, 2014(9): 123-127.

[本文引用: 1]

[14]

王玮, 田威. 管道阻塞特征对壅塞流的影响[J]. 液压与气动, 2014(6): 55-58, 62.

[本文引用: 1]

WANG W, TIAN W. Effect of pipe blockage characteristic on chocked flow[J]. Chinese Hydraulics & Pneumatics, 2014(6): 55-58, 62.

[本文引用: 1]

[15]

董军, 杨俊. 喷管内有摩擦流动的壅塞和临界参数[J]. 工程热物理学报, 2017, 38(12): 2537-2541.

[本文引用: 1]

DONG J, YANG J. Chock and critical parameters of frictional flow in nozzle[J]. Journal of Engineering Thermophysics, 2017, 38(12): 2537-2541.

[本文引用: 1]

1

... 近年来,随着社会的快速发展,环境污染、能源短缺等问题日趋严重,特别是随着“双碳”目标的提出,节能减排成为了当下最热门的话题[1 ] .传统的燃油汽车油耗高,废气污染大,不符合节能减排的发展趋势,而新能源汽车零油耗、无污染、噪声低,是汽车未来发展的主要趋势,全球新能源汽车发展已进入不可逆的快车道[2 ] .基于动力电池的新能源汽车,其安全问题一直以来备受大众关注,特别是电芯热失控带来的安全隐患,成为了当前动力电池安全研究的热点[3 ] . ...

1

... 近年来,随着社会的快速发展,环境污染、能源短缺等问题日趋严重,特别是随着“双碳”目标的提出,节能减排成为了当下最热门的话题[1 ] .传统的燃油汽车油耗高,废气污染大,不符合节能减排的发展趋势,而新能源汽车零油耗、无污染、噪声低,是汽车未来发展的主要趋势,全球新能源汽车发展已进入不可逆的快车道[2 ] .基于动力电池的新能源汽车,其安全问题一直以来备受大众关注,特别是电芯热失控带来的安全隐患,成为了当前动力电池安全研究的热点[3 ] . ...

1

... 近年来,随着社会的快速发展,环境污染、能源短缺等问题日趋严重,特别是随着“双碳”目标的提出,节能减排成为了当下最热门的话题[1 ] .传统的燃油汽车油耗高,废气污染大,不符合节能减排的发展趋势,而新能源汽车零油耗、无污染、噪声低,是汽车未来发展的主要趋势,全球新能源汽车发展已进入不可逆的快车道[2 ] .基于动力电池的新能源汽车,其安全问题一直以来备受大众关注,特别是电芯热失控带来的安全隐患,成为了当前动力电池安全研究的热点[3 ] . ...

1

... 近年来,随着社会的快速发展,环境污染、能源短缺等问题日趋严重,特别是随着“双碳”目标的提出,节能减排成为了当下最热门的话题[1 ] .传统的燃油汽车油耗高,废气污染大,不符合节能减排的发展趋势,而新能源汽车零油耗、无污染、噪声低,是汽车未来发展的主要趋势,全球新能源汽车发展已进入不可逆的快车道[2 ] .基于动力电池的新能源汽车,其安全问题一直以来备受大众关注,特别是电芯热失控带来的安全隐患,成为了当前动力电池安全研究的热点[3 ] . ...

1

... 近年来,随着社会的快速发展,环境污染、能源短缺等问题日趋严重,特别是随着“双碳”目标的提出,节能减排成为了当下最热门的话题[1 ] .传统的燃油汽车油耗高,废气污染大,不符合节能减排的发展趋势,而新能源汽车零油耗、无污染、噪声低,是汽车未来发展的主要趋势,全球新能源汽车发展已进入不可逆的快车道[2 ] .基于动力电池的新能源汽车,其安全问题一直以来备受大众关注,特别是电芯热失控带来的安全隐患,成为了当前动力电池安全研究的热点[3 ] . ...

1

... 近年来,随着社会的快速发展,环境污染、能源短缺等问题日趋严重,特别是随着“双碳”目标的提出,节能减排成为了当下最热门的话题[1 ] .传统的燃油汽车油耗高,废气污染大,不符合节能减排的发展趋势,而新能源汽车零油耗、无污染、噪声低,是汽车未来发展的主要趋势,全球新能源汽车发展已进入不可逆的快车道[2 ] .基于动力电池的新能源汽车,其安全问题一直以来备受大众关注,特别是电芯热失控带来的安全隐患,成为了当前动力电池安全研究的热点[3 ] . ...

1

... 电池热失控的根本原因是电池内部放热副反应引起的热量积聚.电池的外部散热速率低于发热速率,导致电池内部温度持续升高,直到达到点火点温度,从而导致燃烧甚至爆炸.为了防止热失控事故的发生,避免电池组内外压力不平衡,同时考虑到锂电池再次着火时会立即产生大量有毒气体,有必要及时定向泄压排气.防爆阀作为防止电池系统热失控的被动安全措施,可以满足上述保持压力平衡和气体定向泄放的要求[4 -5 ] .国内外学者对于此也做了一些研究工作,Finegan等[6 ] 借助X射线首次跟踪了导致热失控和热失控期间内部结构快速变形的进展.这种新方法使我们能够观察气袋的形成、排气和温度升高对锂离子电池内部螺旋缠绕层结构的影响,并评估工程设计对电池安全和性能的影响.Coman等[7 ] 借助热失控实验提出热失控防爆阀打开喷出物带走热量和电解液汽化吸热的概念,建立六方程热失控模型,对比常规四方程仿真方法能精准预测电芯达到热失控的时间,但由于采用集总模型,在热失控最高温度预测方面仍存在误差;Feng等[8 ] 从电池材料、电芯、模组、电池包四个层级综述了锂电池热失控缓解策略,并总结可能引发热失控的滥用条件;常修亮等[9 ] 总结了目前锂电池热失控仿真研究现状,当前的热失控模型已经具有较好的精确度,可以模拟出电池发生热失控时主要的放热副反应,但未提及防爆阀设计相关仿真方法;付一民等[10 ] 通过有限元仿真分析的方法,主要对防爆阀结构静力学进行仿真分析,通过等效法为动力电池用防爆阀的设计提供一种思路;杜光超等[11 ] 通过高镍圆柱电池热失控发现锂电池安全阀破坏温度随着SOC的增高而降低.总结上述研究发现,目前文献多以研究热失控机理和产气为主,对于防爆阀设计类安全措施较少,没有对防爆阀开启压力、开阀面积、布置位置等参数做系统性研究,形成理论性指导. ...

1

... 电池热失控的根本原因是电池内部放热副反应引起的热量积聚.电池的外部散热速率低于发热速率,导致电池内部温度持续升高,直到达到点火点温度,从而导致燃烧甚至爆炸.为了防止热失控事故的发生,避免电池组内外压力不平衡,同时考虑到锂电池再次着火时会立即产生大量有毒气体,有必要及时定向泄压排气.防爆阀作为防止电池系统热失控的被动安全措施,可以满足上述保持压力平衡和气体定向泄放的要求[4 -5 ] .国内外学者对于此也做了一些研究工作,Finegan等[6 ] 借助X射线首次跟踪了导致热失控和热失控期间内部结构快速变形的进展.这种新方法使我们能够观察气袋的形成、排气和温度升高对锂离子电池内部螺旋缠绕层结构的影响,并评估工程设计对电池安全和性能的影响.Coman等[7 ] 借助热失控实验提出热失控防爆阀打开喷出物带走热量和电解液汽化吸热的概念,建立六方程热失控模型,对比常规四方程仿真方法能精准预测电芯达到热失控的时间,但由于采用集总模型,在热失控最高温度预测方面仍存在误差;Feng等[8 ] 从电池材料、电芯、模组、电池包四个层级综述了锂电池热失控缓解策略,并总结可能引发热失控的滥用条件;常修亮等[9 ] 总结了目前锂电池热失控仿真研究现状,当前的热失控模型已经具有较好的精确度,可以模拟出电池发生热失控时主要的放热副反应,但未提及防爆阀设计相关仿真方法;付一民等[10 ] 通过有限元仿真分析的方法,主要对防爆阀结构静力学进行仿真分析,通过等效法为动力电池用防爆阀的设计提供一种思路;杜光超等[11 ] 通过高镍圆柱电池热失控发现锂电池安全阀破坏温度随着SOC的增高而降低.总结上述研究发现,目前文献多以研究热失控机理和产气为主,对于防爆阀设计类安全措施较少,没有对防爆阀开启压力、开阀面积、布置位置等参数做系统性研究,形成理论性指导. ...

1

... 电池热失控的根本原因是电池内部放热副反应引起的热量积聚.电池的外部散热速率低于发热速率,导致电池内部温度持续升高,直到达到点火点温度,从而导致燃烧甚至爆炸.为了防止热失控事故的发生,避免电池组内外压力不平衡,同时考虑到锂电池再次着火时会立即产生大量有毒气体,有必要及时定向泄压排气.防爆阀作为防止电池系统热失控的被动安全措施,可以满足上述保持压力平衡和气体定向泄放的要求[4 -5 ] .国内外学者对于此也做了一些研究工作,Finegan等[6 ] 借助X射线首次跟踪了导致热失控和热失控期间内部结构快速变形的进展.这种新方法使我们能够观察气袋的形成、排气和温度升高对锂离子电池内部螺旋缠绕层结构的影响,并评估工程设计对电池安全和性能的影响.Coman等[7 ] 借助热失控实验提出热失控防爆阀打开喷出物带走热量和电解液汽化吸热的概念,建立六方程热失控模型,对比常规四方程仿真方法能精准预测电芯达到热失控的时间,但由于采用集总模型,在热失控最高温度预测方面仍存在误差;Feng等[8 ] 从电池材料、电芯、模组、电池包四个层级综述了锂电池热失控缓解策略,并总结可能引发热失控的滥用条件;常修亮等[9 ] 总结了目前锂电池热失控仿真研究现状,当前的热失控模型已经具有较好的精确度,可以模拟出电池发生热失控时主要的放热副反应,但未提及防爆阀设计相关仿真方法;付一民等[10 ] 通过有限元仿真分析的方法,主要对防爆阀结构静力学进行仿真分析,通过等效法为动力电池用防爆阀的设计提供一种思路;杜光超等[11 ] 通过高镍圆柱电池热失控发现锂电池安全阀破坏温度随着SOC的增高而降低.总结上述研究发现,目前文献多以研究热失控机理和产气为主,对于防爆阀设计类安全措施较少,没有对防爆阀开启压力、开阀面积、布置位置等参数做系统性研究,形成理论性指导. ...

1

... 电池热失控的根本原因是电池内部放热副反应引起的热量积聚.电池的外部散热速率低于发热速率,导致电池内部温度持续升高,直到达到点火点温度,从而导致燃烧甚至爆炸.为了防止热失控事故的发生,避免电池组内外压力不平衡,同时考虑到锂电池再次着火时会立即产生大量有毒气体,有必要及时定向泄压排气.防爆阀作为防止电池系统热失控的被动安全措施,可以满足上述保持压力平衡和气体定向泄放的要求[4 -5 ] .国内外学者对于此也做了一些研究工作,Finegan等[6 ] 借助X射线首次跟踪了导致热失控和热失控期间内部结构快速变形的进展.这种新方法使我们能够观察气袋的形成、排气和温度升高对锂离子电池内部螺旋缠绕层结构的影响,并评估工程设计对电池安全和性能的影响.Coman等[7 ] 借助热失控实验提出热失控防爆阀打开喷出物带走热量和电解液汽化吸热的概念,建立六方程热失控模型,对比常规四方程仿真方法能精准预测电芯达到热失控的时间,但由于采用集总模型,在热失控最高温度预测方面仍存在误差;Feng等[8 ] 从电池材料、电芯、模组、电池包四个层级综述了锂电池热失控缓解策略,并总结可能引发热失控的滥用条件;常修亮等[9 ] 总结了目前锂电池热失控仿真研究现状,当前的热失控模型已经具有较好的精确度,可以模拟出电池发生热失控时主要的放热副反应,但未提及防爆阀设计相关仿真方法;付一民等[10 ] 通过有限元仿真分析的方法,主要对防爆阀结构静力学进行仿真分析,通过等效法为动力电池用防爆阀的设计提供一种思路;杜光超等[11 ] 通过高镍圆柱电池热失控发现锂电池安全阀破坏温度随着SOC的增高而降低.总结上述研究发现,目前文献多以研究热失控机理和产气为主,对于防爆阀设计类安全措施较少,没有对防爆阀开启压力、开阀面积、布置位置等参数做系统性研究,形成理论性指导. ...

1

... 电池热失控的根本原因是电池内部放热副反应引起的热量积聚.电池的外部散热速率低于发热速率,导致电池内部温度持续升高,直到达到点火点温度,从而导致燃烧甚至爆炸.为了防止热失控事故的发生,避免电池组内外压力不平衡,同时考虑到锂电池再次着火时会立即产生大量有毒气体,有必要及时定向泄压排气.防爆阀作为防止电池系统热失控的被动安全措施,可以满足上述保持压力平衡和气体定向泄放的要求[4 -5 ] .国内外学者对于此也做了一些研究工作,Finegan等[6 ] 借助X射线首次跟踪了导致热失控和热失控期间内部结构快速变形的进展.这种新方法使我们能够观察气袋的形成、排气和温度升高对锂离子电池内部螺旋缠绕层结构的影响,并评估工程设计对电池安全和性能的影响.Coman等[7 ] 借助热失控实验提出热失控防爆阀打开喷出物带走热量和电解液汽化吸热的概念,建立六方程热失控模型,对比常规四方程仿真方法能精准预测电芯达到热失控的时间,但由于采用集总模型,在热失控最高温度预测方面仍存在误差;Feng等[8 ] 从电池材料、电芯、模组、电池包四个层级综述了锂电池热失控缓解策略,并总结可能引发热失控的滥用条件;常修亮等[9 ] 总结了目前锂电池热失控仿真研究现状,当前的热失控模型已经具有较好的精确度,可以模拟出电池发生热失控时主要的放热副反应,但未提及防爆阀设计相关仿真方法;付一民等[10 ] 通过有限元仿真分析的方法,主要对防爆阀结构静力学进行仿真分析,通过等效法为动力电池用防爆阀的设计提供一种思路;杜光超等[11 ] 通过高镍圆柱电池热失控发现锂电池安全阀破坏温度随着SOC的增高而降低.总结上述研究发现,目前文献多以研究热失控机理和产气为主,对于防爆阀设计类安全措施较少,没有对防爆阀开启压力、开阀面积、布置位置等参数做系统性研究,形成理论性指导. ...

1

... 电池热失控的根本原因是电池内部放热副反应引起的热量积聚.电池的外部散热速率低于发热速率,导致电池内部温度持续升高,直到达到点火点温度,从而导致燃烧甚至爆炸.为了防止热失控事故的发生,避免电池组内外压力不平衡,同时考虑到锂电池再次着火时会立即产生大量有毒气体,有必要及时定向泄压排气.防爆阀作为防止电池系统热失控的被动安全措施,可以满足上述保持压力平衡和气体定向泄放的要求[4 -5 ] .国内外学者对于此也做了一些研究工作,Finegan等[6 ] 借助X射线首次跟踪了导致热失控和热失控期间内部结构快速变形的进展.这种新方法使我们能够观察气袋的形成、排气和温度升高对锂离子电池内部螺旋缠绕层结构的影响,并评估工程设计对电池安全和性能的影响.Coman等[7 ] 借助热失控实验提出热失控防爆阀打开喷出物带走热量和电解液汽化吸热的概念,建立六方程热失控模型,对比常规四方程仿真方法能精准预测电芯达到热失控的时间,但由于采用集总模型,在热失控最高温度预测方面仍存在误差;Feng等[8 ] 从电池材料、电芯、模组、电池包四个层级综述了锂电池热失控缓解策略,并总结可能引发热失控的滥用条件;常修亮等[9 ] 总结了目前锂电池热失控仿真研究现状,当前的热失控模型已经具有较好的精确度,可以模拟出电池发生热失控时主要的放热副反应,但未提及防爆阀设计相关仿真方法;付一民等[10 ] 通过有限元仿真分析的方法,主要对防爆阀结构静力学进行仿真分析,通过等效法为动力电池用防爆阀的设计提供一种思路;杜光超等[11 ] 通过高镍圆柱电池热失控发现锂电池安全阀破坏温度随着SOC的增高而降低.总结上述研究发现,目前文献多以研究热失控机理和产气为主,对于防爆阀设计类安全措施较少,没有对防爆阀开启压力、开阀面积、布置位置等参数做系统性研究,形成理论性指导. ...

1

... 电池热失控的根本原因是电池内部放热副反应引起的热量积聚.电池的外部散热速率低于发热速率,导致电池内部温度持续升高,直到达到点火点温度,从而导致燃烧甚至爆炸.为了防止热失控事故的发生,避免电池组内外压力不平衡,同时考虑到锂电池再次着火时会立即产生大量有毒气体,有必要及时定向泄压排气.防爆阀作为防止电池系统热失控的被动安全措施,可以满足上述保持压力平衡和气体定向泄放的要求[4 -5 ] .国内外学者对于此也做了一些研究工作,Finegan等[6 ] 借助X射线首次跟踪了导致热失控和热失控期间内部结构快速变形的进展.这种新方法使我们能够观察气袋的形成、排气和温度升高对锂离子电池内部螺旋缠绕层结构的影响,并评估工程设计对电池安全和性能的影响.Coman等[7 ] 借助热失控实验提出热失控防爆阀打开喷出物带走热量和电解液汽化吸热的概念,建立六方程热失控模型,对比常规四方程仿真方法能精准预测电芯达到热失控的时间,但由于采用集总模型,在热失控最高温度预测方面仍存在误差;Feng等[8 ] 从电池材料、电芯、模组、电池包四个层级综述了锂电池热失控缓解策略,并总结可能引发热失控的滥用条件;常修亮等[9 ] 总结了目前锂电池热失控仿真研究现状,当前的热失控模型已经具有较好的精确度,可以模拟出电池发生热失控时主要的放热副反应,但未提及防爆阀设计相关仿真方法;付一民等[10 ] 通过有限元仿真分析的方法,主要对防爆阀结构静力学进行仿真分析,通过等效法为动力电池用防爆阀的设计提供一种思路;杜光超等[11 ] 通过高镍圆柱电池热失控发现锂电池安全阀破坏温度随着SOC的增高而降低.总结上述研究发现,目前文献多以研究热失控机理和产气为主,对于防爆阀设计类安全措施较少,没有对防爆阀开启压力、开阀面积、布置位置等参数做系统性研究,形成理论性指导. ...

1

... 电池热失控的根本原因是电池内部放热副反应引起的热量积聚.电池的外部散热速率低于发热速率,导致电池内部温度持续升高,直到达到点火点温度,从而导致燃烧甚至爆炸.为了防止热失控事故的发生,避免电池组内外压力不平衡,同时考虑到锂电池再次着火时会立即产生大量有毒气体,有必要及时定向泄压排气.防爆阀作为防止电池系统热失控的被动安全措施,可以满足上述保持压力平衡和气体定向泄放的要求[4 -5 ] .国内外学者对于此也做了一些研究工作,Finegan等[6 ] 借助X射线首次跟踪了导致热失控和热失控期间内部结构快速变形的进展.这种新方法使我们能够观察气袋的形成、排气和温度升高对锂离子电池内部螺旋缠绕层结构的影响,并评估工程设计对电池安全和性能的影响.Coman等[7 ] 借助热失控实验提出热失控防爆阀打开喷出物带走热量和电解液汽化吸热的概念,建立六方程热失控模型,对比常规四方程仿真方法能精准预测电芯达到热失控的时间,但由于采用集总模型,在热失控最高温度预测方面仍存在误差;Feng等[8 ] 从电池材料、电芯、模组、电池包四个层级综述了锂电池热失控缓解策略,并总结可能引发热失控的滥用条件;常修亮等[9 ] 总结了目前锂电池热失控仿真研究现状,当前的热失控模型已经具有较好的精确度,可以模拟出电池发生热失控时主要的放热副反应,但未提及防爆阀设计相关仿真方法;付一民等[10 ] 通过有限元仿真分析的方法,主要对防爆阀结构静力学进行仿真分析,通过等效法为动力电池用防爆阀的设计提供一种思路;杜光超等[11 ] 通过高镍圆柱电池热失控发现锂电池安全阀破坏温度随着SOC的增高而降低.总结上述研究发现,目前文献多以研究热失控机理和产气为主,对于防爆阀设计类安全措施较少,没有对防爆阀开启压力、开阀面积、布置位置等参数做系统性研究,形成理论性指导. ...

1

... 电池热失控的根本原因是电池内部放热副反应引起的热量积聚.电池的外部散热速率低于发热速率,导致电池内部温度持续升高,直到达到点火点温度,从而导致燃烧甚至爆炸.为了防止热失控事故的发生,避免电池组内外压力不平衡,同时考虑到锂电池再次着火时会立即产生大量有毒气体,有必要及时定向泄压排气.防爆阀作为防止电池系统热失控的被动安全措施,可以满足上述保持压力平衡和气体定向泄放的要求[4 -5 ] .国内外学者对于此也做了一些研究工作,Finegan等[6 ] 借助X射线首次跟踪了导致热失控和热失控期间内部结构快速变形的进展.这种新方法使我们能够观察气袋的形成、排气和温度升高对锂离子电池内部螺旋缠绕层结构的影响,并评估工程设计对电池安全和性能的影响.Coman等[7 ] 借助热失控实验提出热失控防爆阀打开喷出物带走热量和电解液汽化吸热的概念,建立六方程热失控模型,对比常规四方程仿真方法能精准预测电芯达到热失控的时间,但由于采用集总模型,在热失控最高温度预测方面仍存在误差;Feng等[8 ] 从电池材料、电芯、模组、电池包四个层级综述了锂电池热失控缓解策略,并总结可能引发热失控的滥用条件;常修亮等[9 ] 总结了目前锂电池热失控仿真研究现状,当前的热失控模型已经具有较好的精确度,可以模拟出电池发生热失控时主要的放热副反应,但未提及防爆阀设计相关仿真方法;付一民等[10 ] 通过有限元仿真分析的方法,主要对防爆阀结构静力学进行仿真分析,通过等效法为动力电池用防爆阀的设计提供一种思路;杜光超等[11 ] 通过高镍圆柱电池热失控发现锂电池安全阀破坏温度随着SOC的增高而降低.总结上述研究发现,目前文献多以研究热失控机理和产气为主,对于防爆阀设计类安全措施较少,没有对防爆阀开启压力、开阀面积、布置位置等参数做系统性研究,形成理论性指导. ...

1

... 电池热失控的根本原因是电池内部放热副反应引起的热量积聚.电池的外部散热速率低于发热速率,导致电池内部温度持续升高,直到达到点火点温度,从而导致燃烧甚至爆炸.为了防止热失控事故的发生,避免电池组内外压力不平衡,同时考虑到锂电池再次着火时会立即产生大量有毒气体,有必要及时定向泄压排气.防爆阀作为防止电池系统热失控的被动安全措施,可以满足上述保持压力平衡和气体定向泄放的要求[4 -5 ] .国内外学者对于此也做了一些研究工作,Finegan等[6 ] 借助X射线首次跟踪了导致热失控和热失控期间内部结构快速变形的进展.这种新方法使我们能够观察气袋的形成、排气和温度升高对锂离子电池内部螺旋缠绕层结构的影响,并评估工程设计对电池安全和性能的影响.Coman等[7 ] 借助热失控实验提出热失控防爆阀打开喷出物带走热量和电解液汽化吸热的概念,建立六方程热失控模型,对比常规四方程仿真方法能精准预测电芯达到热失控的时间,但由于采用集总模型,在热失控最高温度预测方面仍存在误差;Feng等[8 ] 从电池材料、电芯、模组、电池包四个层级综述了锂电池热失控缓解策略,并总结可能引发热失控的滥用条件;常修亮等[9 ] 总结了目前锂电池热失控仿真研究现状,当前的热失控模型已经具有较好的精确度,可以模拟出电池发生热失控时主要的放热副反应,但未提及防爆阀设计相关仿真方法;付一民等[10 ] 通过有限元仿真分析的方法,主要对防爆阀结构静力学进行仿真分析,通过等效法为动力电池用防爆阀的设计提供一种思路;杜光超等[11 ] 通过高镍圆柱电池热失控发现锂电池安全阀破坏温度随着SOC的增高而降低.总结上述研究发现,目前文献多以研究热失控机理和产气为主,对于防爆阀设计类安全措施较少,没有对防爆阀开启压力、开阀面积、布置位置等参数做系统性研究,形成理论性指导. ...

1

... 电池热失控的根本原因是电池内部放热副反应引起的热量积聚.电池的外部散热速率低于发热速率,导致电池内部温度持续升高,直到达到点火点温度,从而导致燃烧甚至爆炸.为了防止热失控事故的发生,避免电池组内外压力不平衡,同时考虑到锂电池再次着火时会立即产生大量有毒气体,有必要及时定向泄压排气.防爆阀作为防止电池系统热失控的被动安全措施,可以满足上述保持压力平衡和气体定向泄放的要求[4 -5 ] .国内外学者对于此也做了一些研究工作,Finegan等[6 ] 借助X射线首次跟踪了导致热失控和热失控期间内部结构快速变形的进展.这种新方法使我们能够观察气袋的形成、排气和温度升高对锂离子电池内部螺旋缠绕层结构的影响,并评估工程设计对电池安全和性能的影响.Coman等[7 ] 借助热失控实验提出热失控防爆阀打开喷出物带走热量和电解液汽化吸热的概念,建立六方程热失控模型,对比常规四方程仿真方法能精准预测电芯达到热失控的时间,但由于采用集总模型,在热失控最高温度预测方面仍存在误差;Feng等[8 ] 从电池材料、电芯、模组、电池包四个层级综述了锂电池热失控缓解策略,并总结可能引发热失控的滥用条件;常修亮等[9 ] 总结了目前锂电池热失控仿真研究现状,当前的热失控模型已经具有较好的精确度,可以模拟出电池发生热失控时主要的放热副反应,但未提及防爆阀设计相关仿真方法;付一民等[10 ] 通过有限元仿真分析的方法,主要对防爆阀结构静力学进行仿真分析,通过等效法为动力电池用防爆阀的设计提供一种思路;杜光超等[11 ] 通过高镍圆柱电池热失控发现锂电池安全阀破坏温度随着SOC的增高而降低.总结上述研究发现,目前文献多以研究热失控机理和产气为主,对于防爆阀设计类安全措施较少,没有对防爆阀开启压力、开阀面积、布置位置等参数做系统性研究,形成理论性指导. ...

1

... 电池热失控的根本原因是电池内部放热副反应引起的热量积聚.电池的外部散热速率低于发热速率,导致电池内部温度持续升高,直到达到点火点温度,从而导致燃烧甚至爆炸.为了防止热失控事故的发生,避免电池组内外压力不平衡,同时考虑到锂电池再次着火时会立即产生大量有毒气体,有必要及时定向泄压排气.防爆阀作为防止电池系统热失控的被动安全措施,可以满足上述保持压力平衡和气体定向泄放的要求[4 -5 ] .国内外学者对于此也做了一些研究工作,Finegan等[6 ] 借助X射线首次跟踪了导致热失控和热失控期间内部结构快速变形的进展.这种新方法使我们能够观察气袋的形成、排气和温度升高对锂离子电池内部螺旋缠绕层结构的影响,并评估工程设计对电池安全和性能的影响.Coman等[7 ] 借助热失控实验提出热失控防爆阀打开喷出物带走热量和电解液汽化吸热的概念,建立六方程热失控模型,对比常规四方程仿真方法能精准预测电芯达到热失控的时间,但由于采用集总模型,在热失控最高温度预测方面仍存在误差;Feng等[8 ] 从电池材料、电芯、模组、电池包四个层级综述了锂电池热失控缓解策略,并总结可能引发热失控的滥用条件;常修亮等[9 ] 总结了目前锂电池热失控仿真研究现状,当前的热失控模型已经具有较好的精确度,可以模拟出电池发生热失控时主要的放热副反应,但未提及防爆阀设计相关仿真方法;付一民等[10 ] 通过有限元仿真分析的方法,主要对防爆阀结构静力学进行仿真分析,通过等效法为动力电池用防爆阀的设计提供一种思路;杜光超等[11 ] 通过高镍圆柱电池热失控发现锂电池安全阀破坏温度随着SOC的增高而降低.总结上述研究发现,目前文献多以研究热失控机理和产气为主,对于防爆阀设计类安全措施较少,没有对防爆阀开启压力、开阀面积、布置位置等参数做系统性研究,形成理论性指导. ...

1

... 电池热失控的根本原因是电池内部放热副反应引起的热量积聚.电池的外部散热速率低于发热速率,导致电池内部温度持续升高,直到达到点火点温度,从而导致燃烧甚至爆炸.为了防止热失控事故的发生,避免电池组内外压力不平衡,同时考虑到锂电池再次着火时会立即产生大量有毒气体,有必要及时定向泄压排气.防爆阀作为防止电池系统热失控的被动安全措施,可以满足上述保持压力平衡和气体定向泄放的要求[4 -5 ] .国内外学者对于此也做了一些研究工作,Finegan等[6 ] 借助X射线首次跟踪了导致热失控和热失控期间内部结构快速变形的进展.这种新方法使我们能够观察气袋的形成、排气和温度升高对锂离子电池内部螺旋缠绕层结构的影响,并评估工程设计对电池安全和性能的影响.Coman等[7 ] 借助热失控实验提出热失控防爆阀打开喷出物带走热量和电解液汽化吸热的概念,建立六方程热失控模型,对比常规四方程仿真方法能精准预测电芯达到热失控的时间,但由于采用集总模型,在热失控最高温度预测方面仍存在误差;Feng等[8 ] 从电池材料、电芯、模组、电池包四个层级综述了锂电池热失控缓解策略,并总结可能引发热失控的滥用条件;常修亮等[9 ] 总结了目前锂电池热失控仿真研究现状,当前的热失控模型已经具有较好的精确度,可以模拟出电池发生热失控时主要的放热副反应,但未提及防爆阀设计相关仿真方法;付一民等[10 ] 通过有限元仿真分析的方法,主要对防爆阀结构静力学进行仿真分析,通过等效法为动力电池用防爆阀的设计提供一种思路;杜光超等[11 ] 通过高镍圆柱电池热失控发现锂电池安全阀破坏温度随着SOC的增高而降低.总结上述研究发现,目前文献多以研究热失控机理和产气为主,对于防爆阀设计类安全措施较少,没有对防爆阀开启压力、开阀面积、布置位置等参数做系统性研究,形成理论性指导. ...

1

... 防爆阀的开阀压力是电芯防爆阀设计的一个重要参数,一方面开阀压力过低,可能导致电芯长周期循环防爆阀异常开启,降低了电芯可靠性,另一方面,开阀压力过高,可能导致电芯热失控后直接炸裂,增加了安全风险.此外防爆阀的开阀面积、布置位置等也会影响电芯防爆阀开启后的泄压特性,因此开展防爆阀开启压力、设计面积、布置位置的研究对防爆阀的优化设计具有重大意义[12 ] .本研究基于COMSOL软件建立电芯防爆阀的流体仿真模型,分析在壅塞状态下防爆阀设计参数对电芯热失控后泄压的影响,为防爆阀的开阀压力、设计面积及布置位置等优化设计提供参考和支撑. ...

1

... 防爆阀的开阀压力是电芯防爆阀设计的一个重要参数,一方面开阀压力过低,可能导致电芯长周期循环防爆阀异常开启,降低了电芯可靠性,另一方面,开阀压力过高,可能导致电芯热失控后直接炸裂,增加了安全风险.此外防爆阀的开阀面积、布置位置等也会影响电芯防爆阀开启后的泄压特性,因此开展防爆阀开启压力、设计面积、布置位置的研究对防爆阀的优化设计具有重大意义[12 ] .本研究基于COMSOL软件建立电芯防爆阀的流体仿真模型,分析在壅塞状态下防爆阀设计参数对电芯热失控后泄压的影响,为防爆阀的开阀压力、设计面积及布置位置等优化设计提供参考和支撑. ...

1

... 电芯热失控后产生大量热量及气体,导致电芯内压急剧增加,当内压增加到防爆阀的开启压力后,防爆阀打开,气体从防爆阀开口处泄出,此过程可以等效为一个壅塞流模型.电芯壳体内部的温度、压力、气体密度、体积分别为T 1 、P 1 、ρ 1 、V 1 ,电芯外部空间的温度、压力、气体密度、体积分别为T 2 、P 2 、ρ 2 、V 2 ,电芯内部截面积为A ,防爆阀的开口面积为S *[13 -14 ] . ...

1

... 电芯热失控后产生大量热量及气体,导致电芯内压急剧增加,当内压增加到防爆阀的开启压力后,防爆阀打开,气体从防爆阀开口处泄出,此过程可以等效为一个壅塞流模型.电芯壳体内部的温度、压力、气体密度、体积分别为T 1 、P 1 、ρ 1 、V 1 ,电芯外部空间的温度、压力、气体密度、体积分别为T 2 、P 2 、ρ 2 、V 2 ,电芯内部截面积为A ,防爆阀的开口面积为S *[13 -14 ] . ...

1

... 电芯热失控后产生大量热量及气体,导致电芯内压急剧增加,当内压增加到防爆阀的开启压力后,防爆阀打开,气体从防爆阀开口处泄出,此过程可以等效为一个壅塞流模型.电芯壳体内部的温度、压力、气体密度、体积分别为T 1 、P 1 、ρ 1 、V 1 ,电芯外部空间的温度、压力、气体密度、体积分别为T 2 、P 2 、ρ 2 、V 2 ,电芯内部截面积为A ,防爆阀的开口面积为S *[13 -14 ] . ...

1

... 电芯热失控后产生大量热量及气体,导致电芯内压急剧增加,当内压增加到防爆阀的开启压力后,防爆阀打开,气体从防爆阀开口处泄出,此过程可以等效为一个壅塞流模型.电芯壳体内部的温度、压力、气体密度、体积分别为T 1 、P 1 、ρ 1 、V 1 ,电芯外部空间的温度、压力、气体密度、体积分别为T 2 、P 2 、ρ 2 、V 2 ,电芯内部截面积为A ,防爆阀的开口面积为S *[13 -14 ] . ...

1

... 由于防爆阀泄压过程气体流动速度快,系统来不及与外界交换热量,且气体黏性很小,摩擦力很小,可以忽略,故该过程还满足理想气体多变方程(可逆绝热过程)[15 ] : ...

1

... 由于防爆阀泄压过程气体流动速度快,系统来不及与外界交换热量,且气体黏性很小,摩擦力很小,可以忽略,故该过程还满足理想气体多变方程(可逆绝热过程)[15 ] : ...