由于在能量密度、循环寿命、节能环保等方面具有优良的性能,新型锂离子电池储能系统已经逐渐在动车组、机车、地铁、城轨、有轨电车等轨道交通车辆中得到应用。目前国外应用主要集中在混合动力机车,而国内在各种类型机车车辆上开展了新型储能系统的应用技术探索与研究,包括“复兴号”动车组、京张高铁智能动车组、HXN6型混合动力内燃机车、3000马力调车机车(1马力=735 W)、天津地铁3号线、广州黄埔有轨电车1号线、德令哈新能源有轨电车等。动力锂离子电池发生热失控造成火灾、爆炸等严重安全事故的引发因素来源于两方面:一方面是内因,即电池本体的材料以及生产工艺出现问题;另一方面是外因,即电池应用过程中出现多种滥用问题,比如电池内外部短路、过充放电、高温环境、高倍率充放电、老化、挤压变形、电解液泄漏等。当电池组中某一电池单体发生热失控产生大量热量,电池温度急剧升高,通过各种传热方式或者喷溅给相邻单体电池,将会引发热扩散(热蔓延),即热失控在电池模组或电池包中不断扩展,动力锂离子电池在机械损伤、电滥用、热滥用等极端条件下的事故均以热失控的形式最终体现。2020年4月3日,圣彼得堡发生地铁爆炸事件;2020年9月15日,英国伦敦帕森格林地铁站发生爆炸;2020年,11月24日,印度发生4起火车事故;2020年12月22日,西班牙马德里发生火车碰撞事故;2021年7月21日,郑州地铁发生暴雨渗水停运事故。2021年,国家发布的“十四五”规划中明确提出“加快发展方式绿色转型,推动能源清洁低碳安全高效利用”,并且随着新型储能系统应用规模的不断扩大,锂离子电池的安全评测已经成为轨道交通领域推广过程中亟待解决的关键问题之一。

文献[1]从机械安全、环境安全、电气安全等方面对比分析了国内外具有代表性的动力锂离子电池安全性测试标准;文献[2]从单体、模组、单元与安装等层级对比分析国内外常用储能锂离子电池的热失控测试方法;文献[3]对比分析了国内外常用标准中单体电池的安全性能;文献[4]的研究对象为储能电站,从储能系统的结构安全要求、电池本体安全要求、环境影响要求和系统安全要求等方面对比分析了国内外的储能标准。本工作的研究对象为轨道交通用锂离子电池,从电池单体、电池模块、电池包、电池系统4个层面,电气安全、机械安全、环境安全3个角度对IEC标准和国内标准的电池安全性能评测方法进行详尽对比分析,旨在辨析国内外在使用范围、测试对象、测试方法以及测试要求等方面的差异性,以提高轨道交通电池系统评测的针对性,进一步提升我国轨道交通的竞争力,促进轨道交通行业国际化发展。

1 国内外相关标准

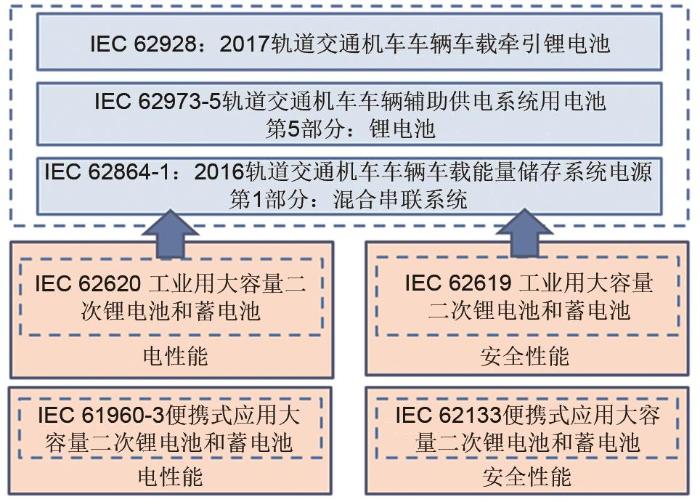

为了实现锂离子电池的安全性能科学评估,国内外、各行业标准化组织一致致力于电池安全评测方法的研究和标准制定工作。国外针对轨道交通牵引用和辅助用锂离子电池分别编制了IEC 62928和IEC 62973-5标准。如图1所示,IEC 62928作为国际首个专门针对轨道交通领域动力锂离子电池的标准规范,于2017年发布,其主要基于IEC 62864-1轨道车辆车载储能系统标准,从部件层面和系统层面提出了更高的性能要求。而电池的安全评测直接引用工业用大容量锂离子系列标准IEC 62619,主要分为产品安全试验和功能安全试验。

图1

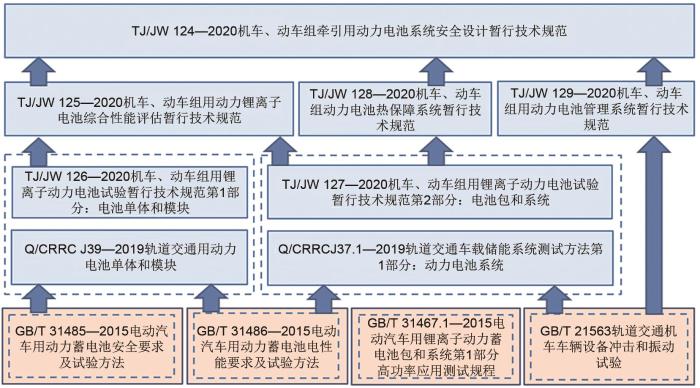

国内轨道交通领域电池标准尚处于初期探索阶段,未发布轨道交通锂离子电池的国家标准和行业标准。由于应用模式类似的电动汽车领域已经建立起来较为完善的动力锂离子电池的标准评测体系,因此在充分借鉴电动汽车领域的成熟经验的基础上,中国中车股份有限公司(以下简称中车)和中国国家铁路集团有限公司(以下简称中铁)联合各大主机厂、研究机构、电池制造商,结合轨道交通实际运用环境和工况开展了标准化研究工作,如图2所示。2019年中车发布了Q/CRRC J37.1—2019《轨道交通车载储能系统测试方法第1部分:动力电池系统》和Q/CRRC J39—2019《轨道交通用动力电池单体和模块》两项企标;在此基础之上,2020年中铁发布了TJ/JW 124—2020《机车、动车组牵引用动力电池系统安全设计暂行技术规范》、TJ/JW 125—2020《机车、动车组用动力锂离子电池综合性能评估暂行技术规范》、TJ/JW 126—2020《机车、动车组用锂离子动力电池试验暂行技术规范第1部分:电池单体和模块》、TJ/JW 127—2020《机车、动车组用锂离子动力电池试验暂行技术规范第2部分:电池包和系统》、TJ/JW 129—2020《机车、动车组用动力电池管理系统暂行技术规范》和TJ/JW 128—2020《机车、动车组动力电池热保障系统暂行技术规范》6项企标,分别对机车、动车组用电池系统的安全设计、管理系统、热保障系统以及电池系统的试验和评估工作提出标准性要求,形成初步的标准体系框架。

图2

2 安全评测指标

国内中车企标Q/CRRC J39、Q/CRRC J37.1和中铁企标TJ/JW 126、TJ/JW 127以及国外IEC 62928、IEC 62619各标准中的测试项目对比见表1,通过对比分析,TJ/JW 126和Q/CRRC J39标准的安全试验项目完全相同,TJ/JW 127和Q/CRRC J37.1标准的安全试验项目完全相同。安全评测主要针对锂离子电池的热滥用、机械滥用、电气滥用的应用情况,评估电池系统的环境适应性能和功能安全性能。

表1 各标准安全性测试项目

Table 1

| 测试项目 | Q/CRRC J39—2019 | TJ/JW 126—2020 | Q/CRRC J37.1—2019 | TJ/JW 127—2020 | IEC 62928:2017 | IEC 62619:2017 | |

|---|---|---|---|---|---|---|---|

| 机械安全性 | 振动 | — | — | B | B | B | — |

| 机械冲击 | — | — | B | B | B | — | |

| 碰撞 | — | — | B | B | — | — | |

| 重物撞击 | — | — | — | — | C | C | |

| 挤压 | C | C | B | B | — | — | |

| 针刺 | C | C | — | — | — | — | |

| 跌落 | C | C | — | — | B/C | B/C | |

| 环境安全性 | 外部火烧 | — | — | B | B | B | — |

| 加热/热滥用 | C | C | — | — | C | C | |

| 海水浸泡 | C | C | — | — | — | — | |

| 低气压 | C | C | — | — | — | — | |

| 盐雾 | — | — | B | B | — | — | |

| 高海拔 | — | — | B | B | — | — | |

| 湿热循环 | — | — | B | B | — | — | |

| 温度循环 | C | C | — | — | — | — | |

| 温度冲击 | — | — | B | B | — | — | |

| 电气安全性 | 过充电 | C | C | — | — | C | C |

| 过放电 | C | C | — | — | C | C | |

| 外短路 | C | C | B | B | B/C | C | |

| 短路 | — | — | B | B | B | — | |

| 过温保护 | — | — | B | B | B | B | |

| 过充电保护 | — | — | B | B | B | B | |

| 过放电保护 | — | — | B | B | — | — | |

| 过流保护 | — | — | B | B | B | B | |

| 短路保护 | — | — | B | B | B | — | |

| 线束短路 | — | — | B | B | — | — | |

| 热扩散/热失控 | — | × | B | B | B (热扩散) C (内短路) | B (热扩散) C (内短路) | |

由表1对比可知,国内外标准中安全性能评测对象为电池单体/电池模块或者电池包/电池系统。国内企标根据评测对象层次进行划分,单体标准为TJ/JW 126和Q/CRRC J39,系统级标准为TJ/JW 127和Q/CRRC J37.1;而国外IEC在一个统一的标准下分别对部件级单体电池和系统级储能系统的安全要求作出规定,仅在试验项目测试对象要求中明确试验级别。TJ/JW 126和Q/CRRC J39标准中规定了10项单体和模块试验项目,TJ/JW 127和Q/CRRC J37.1标准中规定了17项电池包和电池系统试验项目;IEC 62928标准规定了4项单体安全试验项目、8项系统安全试验项目、3项单体和系统安全试验项目。

从试验项目来看,国内外标准都较注重电池系统的安全性,且着重体现在电气安全方面,在实际应用中,动力锂离子电池通过不同的串并联方式成组封装使用,对电池系统的安全性能提出了较高的要求。另外,作为电池系统的组成部分,电池单体的本体安全性将影响电池系统的安全性,所以,国内外标准在考虑电池单体和电池系统安全性能的基础上,进一步加强了电池系统的安全性测试。国内标准中对于电池系统的安全性能要求更加全面,包括机械安全、环境安全和电气安全3个方面,而IEC 62928主要考虑电池系统的电气安全性能。

在机械安全方面,国内外都规定的试验项目有跌落、冲击和振动,TJ/JW 126和Q/CRRC J39单独规定的试验项目有挤压和针刺,TJ/JW 127和Q/CRRC J37.1单独规定的试验项目有碰撞和挤压。国内标准考虑的试验项目更多,IEC 62928试验项目的适用范围更广。

在环境安全方面,国内外都规定的试验项目有外部火烧和加热,TJ/JW 126和Q/CRRC J39单独规定的试验项目有海水浸泡、低气压和温度循环,TJ/JW 127和Q/CRRC J37.1单独规定的试验项目有盐雾、高海拔、湿热循环和温度冲击,国内标准考虑的试验项目更多,IEC 62928电池单体考虑的只有加热,电池系统考虑的只有外部火烧,且属于同类型的试验项目。另外,国内标准中对电池单体和电池系统的环境安全要求完全不一样,在试验项目上没有交叉项,但是将两者结合起来,便构成了较为完整且全面的环境安全试验项目。

在电气安全方面,国内外标准考虑的项目基本一致,在电池单体方面都考虑了过充电、过放电和外短路,在电池系统方面,都考虑了短路、过充电保护等6项。在电池的实际应用过程中,过充、过放和短路是引发热失控的主要诱因,因此国内外标准在对电池单体进行过充、过放和短路试验的同时,都对电池系统的过充电保护、过流保护和短路保护性能进行了二次试验。

3 机械安全性

机械滥用主要指通过挤压、碰撞和针刺等形式造成电池内短路及温度异常的安全问题。锂离子电池在遭受机械滥用后隔膜破裂,正负极接触发生内短路,瞬时释放出大量的热诱发热失控,进而发生喷射火。本节对比分析了国内外都规定的跌落、冲击和振动试验,并对国内标准单独规定的碰撞、挤压、针刺试验和国外标准单独规定的重物撞击试验逐项进行说明。

3.1 振动和机械冲击

车辆在运输和行驶过程中总会伴随着振动和机械冲击的发生。振动(vibration)和机械冲击(mechanical shock)分别用于模拟车辆长时间颠簸和车辆加减速以及可能发生撞击的情况下电池系统的机械损伤及安全性[1]。所以,国内外标准将随机振动和机械冲击纳入评测电池机械环境安全性的试验项目中,试验对象一般为系统级的电池包和电池系统。

IEC 62928在电池系统基本安全试验方法的基础上,针对轨道交通应用增加了有关机械环境适应性的性能要求,但是试验方法主要采用轨道交通通用标准IEC 61373,TJ/JW 127和Q/CRRC J37.1也规定了冲击和振动安全试验项目,试验方法直接引用国内通用标准GB/T 21563。由于GB/T 21563基本等同于IEC 61373,因此国内外针对电池系统机械冲击和振动的试验方法基本相同,即首先进行模拟长寿命振动试验,其次进行冲击试验,最后进行功能振动试验。功能振动试验主要用于验证电池系统在轨道机车车辆上可能面临的环境条件下功能是否正常,模拟长寿命振动试验旨在验证加速运行振动量级下电池系统机械结构的完好性,其中TJ/JW 127和Q/CRRC J37.1规定的测试温度范围大于IEC 62928,并且明确要求测试时电池SOC状态必须大于50%。电池系统的振动试验和机械冲击严酷等级一般选择车体安装的1类A级或者1类B级,正弦扫频、随机振动试验参数和机械冲击试验参数见表2和表3[5]。

表2 振动试验方法

Table 2

| 试验项目 | 频率/Hz | 持续时间 | 类别 | 方向 | rms值/(m/s2) | ASD量级/[(m/s2)2/Hz] |

|---|---|---|---|---|---|---|

| 功能振动 | 2~150 | ≥10 min/方向 | 1类A级 | 垂向 | 0.75 | 0.0166 |

| 横向 | 0.37 | 0.0041 | ||||

| 纵向 | 0.50 | 0.0073 | ||||

| 1类B级 | 垂向 | 1.01 | 0.0301 | |||

| 横向 | 0.45 | 0.0060 | ||||

| 纵向 | 0.70 | 0.0144 | ||||

| 模拟长寿命振动 | 2~150 | 5 h/方向 | 1类A级 | 垂向 | 4.25/5.90 | 0.532/1.034 |

| 横向 | 2.09/2.90 | 0.131/0.250 | ||||

| 纵向 | 2.83/3.90 | 0.234/0.452 | ||||

| 1类B级 | 垂向 | 5.72/7.91 | 0.964/1.857 | |||

| 横向 | 2.55/3.51 | 0.192/0.366 | ||||

| 纵向 | 3.96/5/51 | 0.461/0.901 |

表3 机械冲击试验方法

Table 3

| 试验项目 | 冲击脉冲波形 | 类别 | 次数 | 方向 | 峰值加速度A/(m/s2) | 持续时间D/ms |

|---|---|---|---|---|---|---|

| 机械冲击 | 半正弦波 | 1类A级和B级 | 6次/方向 | 垂向 | 30 | 30 |

| 横向 | 30 | 30 | ||||

| 纵向 | 50 | 30 |

3.2 跌落

跌落(drop)试验是模拟电池从车辆中意外滑落或从一定高度掉落的情况。该试验对电池的跌落方式、高度、次数等有特定的要求,具体试验方法对比分析见表4。TJ/JW 126和Q/CRRC J39仅对单体电池进行自由落体整体跌落试验,而IEC 62928跌落试验的试验对象分为单体电池和电池系统两个层次,并且根据电池系统的质量大小区分跌落方式,当电池质量大于20 kg时采用边角跌落方式,质量越大跌落高度要求越低,而电池质量≤20 kg时采用整体跌落方式[6]。此外,TJ/JW 126和Q/CRRC J39规定的跌落高度为1.5 m,高于IEC 62928的最高要求1 m,但IEC 62928中规定的跌落次数更多。TJ/JW 126和Q/CRRC J39对电池跌落的性能要求较高,在不起火、不爆炸的基础上,对不漏液提出了要求。

表4 跌落试验对比分析

Table 4

| 跌落试验 | IEC 62928 | TJ/JW 126和Q/CRRC J39 | |

|---|---|---|---|

| 适用范围 | B/C | C | |

| 质量/kg | ≤20 | >20 | 无要求 |

| 跌落方式 | 整体跌落 | 边角跌落 | 自由跌落,其他无要求 |

| 跌落高度/cm | 10~100 | 2.5~10 | 150 |

| 跌落地面 | 混凝土或金属平面上 | 水泥地面 | |

| 跌落次数/次 | 3 | 2 | 1 |

| SOC状态 | 100% | 100% | |

| 观察时间/h | 1 | 1 | |

| 性能要求 | 不起火、不爆炸 | 不起火、不爆炸、不漏液 | |

3.3 碰撞

碰撞(crash)试验主要用于模拟在实际运输条件下和工作环境中所受到的碰撞效应,验证由于重复冲击所引起的累积损伤或所规定的性能是否下降[1]。TJ/JW 127标准对电池系统的碰撞安全性能提出要求,要求测试对象无起火或爆炸现象,IEC 62928未设置此试验项目。该试验项目与机械冲击有一定的相似性,均通过半正弦波扫频多次碰撞模拟不同方向高加速度下的机械损伤和安全性。TJ/JW 127中电池系统碰撞试验方法直接引用GB/T 2423.5—2019,但未确定峰值加速度、持续时间、碰撞次数等参数的试验严酷等级;另外,标准还规定如果无法满足试验条件,可以根据机车车辆质量、设计运行速度、车体结构、电池系统安装结构、材料刚性和强度等对锂离子电池系统进行模拟碰撞仿真计算,进行仿真分析时,要求证明电池系统不会因碰撞而发生重大位移或结构松动[7]。

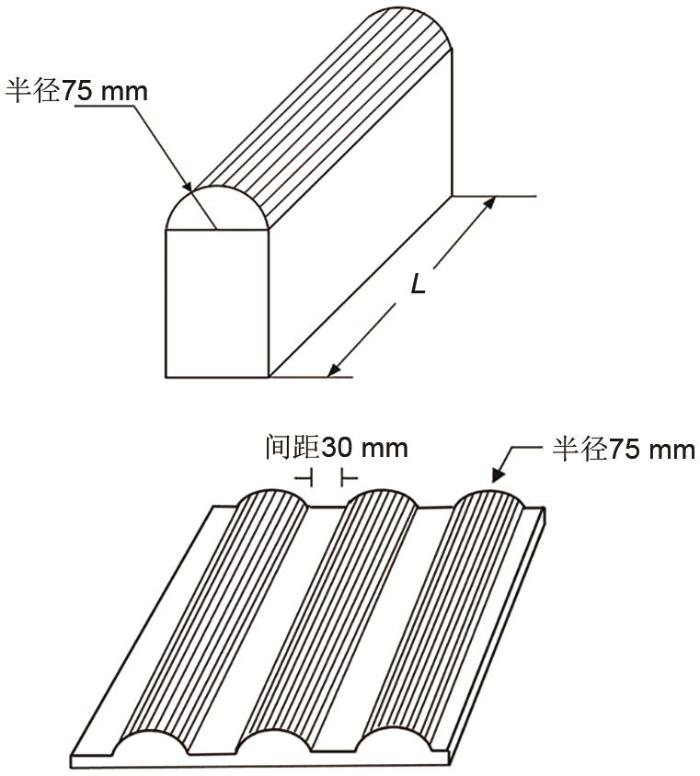

3.4 挤压

挤压(crush)试验用于模拟单体静态或准稳态下挤压形变后的安全状态,评估车辆遭遇事故或其他外力挤压时电池的安全性能。试验方法为通过一个特定形状和尺寸的挤压板对电池以特定的速度和方向进行挤压,直到达到截止条件为止。国外标准IEC 62928未设置此试验项目,而国内标准在单体层次(TJ/JW 126、Q/CRRC J39)和系统层次(TJ/JW 127、Q/CRRC J37.1)均规定了挤压试验项目。单体电池和电池系统的试验方法基本相同,仅在挤压板形状、挤压截止条件上存在差异,TJ/JW 126和Q/CRRC J39只规定了一种挤压板的形式,且截止条件更为严苛,TJ/JW 127和Q/CRRC J37.1中有两种挤压板的形式可供选择,具体试验方法见表5,两种挤压板形状见图3,挤压力数值见表6。

表5 挤压试验方法

Table 5

| 试验 对象 | 挤压板形状 | 挤压方向 | 截止条件 | 保持 时间 | 挤压 速度 | 观察 时间 | 性能 要求 | ||

|---|---|---|---|---|---|---|---|---|---|

| 电压 | 变形量 | 挤压力 | |||||||

| 单体电池或电池模块 | 半径75 mm半圆柱体, 长度L>被测对象[ | 垂直于电池板方向挤压或整车布局上最容易受到挤压的方向 | 0 V(C) | 30%(C) | 200 kN(C) | — | ≤2 mm/s | 1 h | 不起火、 不爆炸 |

| — | 30%(M) | 1000倍模块重量或表6中所列数值中的较大值 | |||||||

| 电池包或电池系统 | 半径75 mm半圆柱体,被测 对象<长度L≤1 m[ | 整车布局上最容易 受到挤压的方向 | — | 挤压方向的整体尺寸的30% | 100 kN | 10 min | ≤2 mm/s | 1 h | 不起火、 不爆炸 |

| 外廓尺寸为600 mm×600 mm,半径为75 mm半圆柱体,间距为30 mm[ | |||||||||

图3

3.5 针刺

表7 针刺试验方法

Table 7

| 试验对象 | 钢针直径/mm | 针刺深度 | 针尖圆锥角度 | 针刺速度/(mm/s) | 针刺方向 | 观察时间/h | 性能要求 |

|---|---|---|---|---|---|---|---|

| 单体电池 | 5~8 | 贯穿 | 45°~60° | 25±5 | 垂直于电池极板的方向 | 1 | 不起火不爆炸 |

| 电池模块 | 6~10 | 贯穿3个单体电池 |

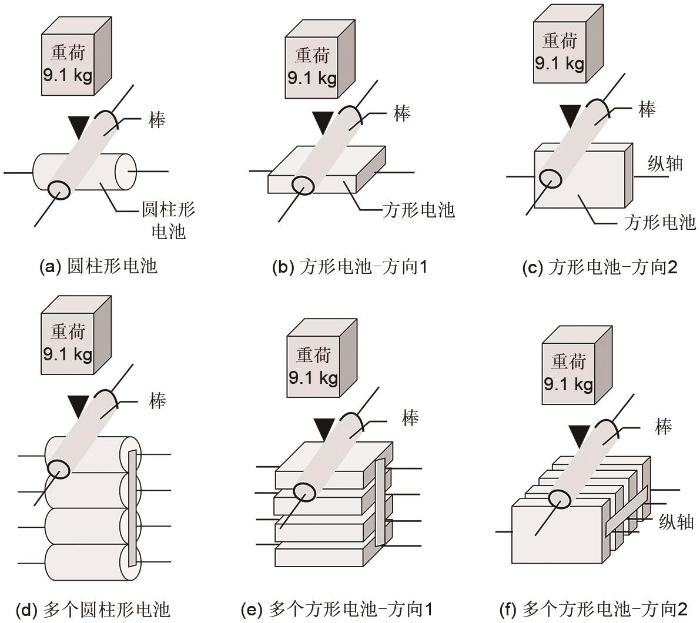

3.6 重物撞击

IEC 62928标准规定了重物撞击(impact)试验以评估电池的机械安全性,而国内标准在各个层级均未设置重物撞击试验。重物撞击试验也是模拟电池内短路的试验,但是试验方法与跌落不同,一般通过设定某一高度的具有特定质量的重物锤或球体,通过自由落体的形式,对锂离子电池进行重物撞击。具体试验过程为:先将电池放在水泥或金属平面上,用直径为(15.8±0.1) mm、长度不短于60 mm且大于电池长轴的不锈钢棒放在电芯或电池块的中心,然后将9.1 kg的重物从(610±25) mm的高度砸落到样品上,不同性质电池的具体撞击方式参见图4。

图4

4 环境安全性

本节通过将电池置于特定的环境中进行试验,要求电池不发生起火爆炸或者漏液来评估电池的环境安全性。对比分析了国内外都规定的外部火烧、加热试验,并对国内标准单独规定的海水浸泡、低气压、盐雾、高海拔、湿热循环、温度循环和温度冲击试验逐项进行说明。

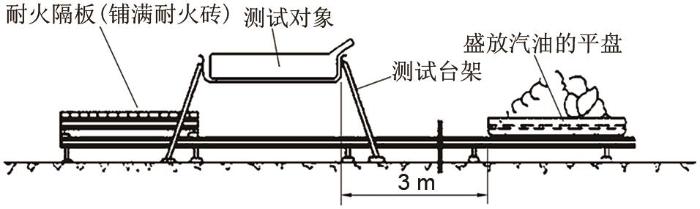

4.1 外部火烧

外部火烧(external fire exposure)试验是将样品直接暴露在火焰下或者模拟电池起火状态以评估起火时的安全性能[8]。IEC 62619中未规定外部火烧试验项目,而IEC 62928标准针对轨道交通应用增加了系统防火的试验要求,但未规定具体试验方法和性能要求。国内外的外部火烧试验的评测对象均为电池系统,国内标准对外部火烧试验项目的规定较为详尽具体,测试可操作性更强。如图5所示,具体试验方法为:将燃料放入平盘容器中,点燃预热60 s后再将平盘放至电池系统下方,使其直接暴露在火焰下方70 s,随后将盖板盖住平盘,保持60 s,将油盘移走,观察2 h或待电池系统温度降至45 ℃以下。试验过程中电池系统不应爆炸,若有火苗,应在火源离开2 min内熄灭。

图5

4.2 加热

加热试验用于评估动力电池在高温环境下的热稳定性,将测试对象置于温度箱内,按规定的温升速率和温度要求进行试验。IEC 62619中规定的电池单体热滥用试验对应着TJ/JW 126和Q/CRRC J39标准中的加热试验,国内外标准对于温升速率和试验电池SOC状态的要求相同,但TJ/JW 126和Q/CRRC J39标准最终加热温度要求更高,需要达到130 ℃,同时温度保持时间和观察时间较短,综合而言两种试验严酷度基本相当,具体试验方法对比见表8。

表8 加热试验比对分析

Table 8

| 加热试验适用范围 | IEC 62928和IEC 62619(C) | TJ/JW 126和Q/CRRC J39(C) |

|---|---|---|

| 温升速率/(℃/min) | 5±2 | 5 |

| 初始温度/℃ | 25±5 | 25±2 |

| 最高温度/℃ | 85±5 | 130±2 |

| 保持时间/h | 3 | 保持30 min+观察1 h |

| SOC状态 | 100% | 100% |

| 性能要求 | 不起火、不爆炸 | 不起火、不爆炸 |

4.3 海水浸泡

海水浸泡(immersion)试验用于评估电池被水淹没时的安全性[14],重点考察电池系统的密封性。该试验要求被测电池被一定浓度的3.5%NaCl溶液完全淹没并保持2 h,试验过程中电池不应起火爆炸。此试验项目仅在TJ/JW 126和Q/CRRC J39标准中对电池单体的性能提出要求,引用了电动汽车试验标准GB 38031—2020,IEC 62928标准未做要求。

当电动汽车被水淹没时,可能导致电池发生短路、起火甚至爆炸。与电动汽车相比,轨道交通电池系统容量大,电压高,一旦发生热失控,风险将带来极大的能量释放和危害。根据电动汽车及消费类电子产品锂离子电池消防经验,一旦电池发生热失控并燃烧,最有效的灭火方式为用水浸没。当前部分轨道交通车辆电池系统在设计初期设置了与消防车灭火对接的灭火喷淋系统,目的是在紧急情况时方便消防人员对热失控的电池进行喷水降温,以确保在电池燃烧等极端情况下能有效控制火势。然而,对于高压电池系统,一旦浸水后是否会发生电解反应产生易燃易爆气体或者对所在水域形成较高电场影响人员安全并未得到有效验证。

4.4 低气压/高海拔

低气压(low pressure)试验用于评估电池在低气压/高海拔环境中运输、使用的安全性,在某些标准中又称高海拔(high altitude)试验。TJ/JW 126和Q/CRRC J39标准对电池单体的低气压安全性能提出要求,TJ/JW 127和Q/CRRC J37.1标准对电池系统的高海拔安全性能提出要求,而IEC 62928标准在电池单体和电池系统均未设置此试验项目。电池系统高海拔试验方法:在室温和根据整车技术条件确定的气压条件下保存5 h,然后采用1C恒流放电至截止条件,观察2 h。在试验过程中要求电池系统无放电电流蜕变、电压异常、泄漏、外壳破裂、起火或爆炸,并且试验后系统绝缘性能符合要求。单体电池低气压试验方法:将电池置于特定温度和气压的低气压箱内静置6 h,并观察1 h,试验过程中电池不应起火爆炸漏液。

4.5 盐雾

盐雾(salt spray)试验主要用于考察电池系统的耐盐雾腐蚀性,验证评估电池系统的失效模式及安全性[7]。TJ/JW 127和Q/CRRC J37.1标准中对电池系统的耐盐雾性能提出要求,按照GB/T 25119中12.2.10规定的ST4级进行试验,将电池系统置于密闭的试验箱内,试验箱内温度保持在35 ℃,以pH值为6.5~7.2的盐溶液不断喷洒96 h,试验结束后用自来水冲洗5 min,再在蒸馏水或饮水中漂洗,干燥后放于标准大气条件下1~2 h,试验过程中要求电池系统不出现锈蚀、无泄漏、外壳破裂、起火或爆炸[15]。IEC 62928标准未设置盐雾试验项目,而采用IP防护等级项目进行系统密闭性评估。

4.6 湿热循环

湿热循环试验用于评估电池系统在不同温湿度叠加下受到的损伤及安全性。TJ/JW 127和Q/CRRC J37.1标准对电池系统的安全性能提出要求,IEC 62928标准虽然规定了电池系统工作环境条件,但并未设置相关试验项目。根据轨道交通应用特点,国内标准中的湿热循环试验方法直接引用GB/T 25119中12.2.5的交变湿热试验方法,试验过程主要分为稳定阶段、循环阶段、降温阶段、降温后静置和恢复5个阶段,不同阶段的温度和湿度有不同的要求。具体试验方法见表9,其中,从循环开始算起24 h为一周期。

表9 湿热循环试验方法

Table 9

| 项目 | 试验对象 | 温度/ ℃ | 周期数 | 试验 时间 | 循环过程 | 恢复时间/h | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 稳定阶段 | 循环 | 降温 | 降温之后 | |||||||||||||

| 温度/℃ | 湿度 | 时间/ h | 温度/℃ | 湿度 | 时间/ h | 温度/℃ | 湿度 | 速率℃/h | 温度/℃ | 湿度 | ||||||

试验 方法 | B | 25/55 | 2 (呼吸 效应) | 2×24 h | 25±3 | 45%~75%(最后1 h提高至≥95%) | 2~6 | 在2.5~3 h内由(25±3)℃上升到(55±2)℃ | 升温阶段不低于95%,恒温阶段(93±3)%,最后15 min不低于90% | 从循环开始算起12±0.5 | 在3~6 h内,由(55±2)℃降至(25±3)℃ | 前15 min不低于90%,其他时间不低于95% | 前1.5 h为10 ℃/h | 保持(25±3) | ≥95% | 1~2 |

| 性能要求 | 无泄漏、外壳破裂、起火或爆炸现象,试验后30 min之内的绝缘电阻不小于100 Ω/V或整车技术条件规定数值。 | |||||||||||||||

4.7 温度循环/温度冲击

温度循环(temperature cycling)/温度冲击(thermal shock)试验用于评估电池系统在高温下或者在环境温度突然快速变化下受到的损伤及安全性。TJ/JW 126、Q/CRRC J39中规定的单体电池温度循环试验和TJ/JW 127、Q/CRRC J37.1中规定的电池系统温度冲击试验都是电池热稳定性试验,只是对电池单体和电池系统的安全性要求和试验方法略有不同,IEC 62928标准在电池单体和电池系统方面均未设置此试验项目。在电池单体试验中,设置有中间过渡温度25 ℃,从25 ℃降到-40 ℃和从-40 ℃回到25 ℃的转换时间都为60 min,从25 ℃升到85 ℃和从85 ℃回到25 ℃的转换时间分别为90 min、70 min。在电池系统试验中,没有中间过渡温度,要求以30 min的转换时间在-40~85 ℃之间转换。总的来说,对电池系统的安全性要求更为严格,无中间过渡温度,转换时间短,并且在极端温度下的保持时间长达8 h。具体试验方法对比见表10。

表10 温度循环/冲击试验方法

Table 10

| 项目 | 测试对象 | 最低 温度/℃ | 中间过渡 温度/℃ | 最高 温度/℃ | 转换时间 /min | 极端温度 保持时间/min | 循环次数 | 观察时间/h | 性能要求 |

|---|---|---|---|---|---|---|---|---|---|

| 温度 循环 | C | -40 | 25 | 85 | 60/90/70 | 90(-40 ℃) 110(85 ℃) | 5 | 1 | 不起火、不爆炸、不漏液 |

| 温度 冲击 | B | -40±2 | — | 85±2 | 30 | 480 | 5 | 2 | 无泄漏、外壳破裂、起火或爆炸现象,试验后绝缘电阻不小于100 Ω/V或整车技术条件规定数值。 |

5 电气安全性

5.1 过充电

过充电被认为是最常见和最危险的滥用方式之一。电池过充电是指在充电过程中向电池内部注入了多余的能量,使得电池电压高于充电截止电压,当电池发生过充时,持续流过的充电电流就会通过电化学反应产生大量的热量。过充电压的变化趋势:高于截止电压后达到最大值,然后降低,进而发生热失控。在充电过程中,过充会导致锂金属大量移动到负极并发生锂沉积,正极由于锂离子的过度脱出而发生晶格塌陷并放出氧气。其次,在过充的过程中,电池内部各个组分材料发生一系列失稳反应并释放热量,正极的相变释氧又会进一步加剧放热反应,导致热失控发生。过充电试验用于评估电池在充电器或相关控制电路故障时可能发生的充电超出制造商限制时的安全性。试验方法一般为在要求的温度下以一定的充电倍率对满电的动力电池继续进行充电,直至达到规定的截止条件,TJ/JW 126和Q/CRRC J39标准规定的最大充电电压高于IEC 62928,具体试验方法对比见表11。

表11 过充电试验对比分析

Table 11

| 试验标准 | 测试对象 | SOC状态 | 测试温度/℃ | 最大电压值 | 充电电流 | 截止条件 | 观察时间/h | 性能要求 |

|---|---|---|---|---|---|---|---|---|

| IEC 62928 | C | 100% | 25±5 | 最大电压 | 最大允许充电电流 | 电池表面温度达到稳定(30 min内温度变化小于10 ℃)或者达到室温 | — | 不起火 不爆炸 |

| TJ/JW 126和Q/CRRC J39 | C | 100% | 25±10 | 充电截止电压1.5倍 | 1 C | 1.5倍充电截止电压或充电时间达1 h | 1 h | 不起火 不爆炸 |

5.2 过放电

过放电试验用于评估电池在SOC为0%的状态下仍继续放电的安全性,主要考察电池承受强制放电的能力。IEC 62619中规定的电池单体强制放电试验对应TJ/JW 126和Q/CRRC J39中的过放电试验,两者试验方法基本相同,即以1 C电流对100%SOC单体电池持续放电90 min,TJ/JW 126和Q/CRRC J39增加了试验后观察1 h的要求。TJ/JW 126和Q/CRRC J39在对电池单体进行过放电试验的同时,在功能安全中还对电池系统的过放电保护性能提出了更高的要求,包括无泄漏、外壳破裂、起火或爆炸现象,试验后绝缘电阻不小于100 Ω/V或整车技术条件规定数值。

5.3 外短路

外短路是指电池正负两个端子直接相连所引起的快速放电现象,外短路试验用于评估电池在外部短路情况下的安全性。由于连接电阻很小,电池放电电流很大,导致电池端子温升严重,甚至熔断。连接件的松动、电池受外部碰撞、电池内部浸水、电解液泄漏、电池正负极被导线连接等情况都会造成电池的外短路。该试验要求用电阻很小的导线将电池正负极连接,使电池短路一定时间,国内外标准外短路试验方法对比见表12。在IEC 62619要求(30±10) mΩ的基础上,IEC 62928提高了对短路电阻的要求,将短路电阻值修改为5 mΩ及以下。除了IEC 62619规定的单体层级的外短路试验外,IEC 62928还进行了系统级的组合试验和部件试验,但是没有对测试方法进行详细规定,在组合试验中规定环境温度为(25±5) ℃,且更侧重于保护功能或装置能否正常运行,验收标准为保护功能或装置能正常工作,除保险丝外,ESU没有损坏。如果不进行组合测试,可以对电池单元单独进行试验,包括单体试验和系统功能试验,单体试验的目的是检查电池是否能承受短路条件,系统功能试验的目的是确保各部件按照设计的保护配合工作,需要注意的是,保护功能的输入信号为短路检测信号,而不是实际的短路,这种触发方式是国内标准中所没有的。

表12 外短路试验对比分析

Table 12

| 试验标准 | 测试对象 | SOC状态 | 测试温度 /℃ | 短路电阻 /mΩ | 短路时间 /min | 截止条件 | 性能要求 |

|---|---|---|---|---|---|---|---|

| IEC 62928 | C | 100% | 25±5 | ≤5 | 360 | 持续6 h或温度下降超过最大温升80% | 不起火不爆炸 |

| IEC 62928 | B/C | — | 25±5 | — | — | — | 保护功能或装置正常工作、 除保险丝外ESU没有损坏 |

| TJ/JW 126 | C | 100% | 25±10 | 5 | 10 | 观察1 h | 不起火不爆炸 |

| TJ/JW 127 | B | 100% | 25±10 | 5 | 10 | 观察1 h | 不起火不爆炸 |

另外,线束在长时间使用的情况下,偶尔会出现短路或者烧坏的现象,如果处理不及时很容易引起整个电气设备的损坏。在TJ/JW 127 和Q/CRRC J37.1标准中,对电池系统发生线束短路时的安全性做出要求,即线束短路试验,该试验要求将采样线束在采样端另一侧通过插件进行短路,观察1 h,试验过程中电池不应起火爆炸。

5.4 热失控试验

热失控试验以不同的触发方式来触发热失控,用于评估电池在热失控情况下的安全性。TJ/JW127和Q/CRRC J37.1通过监测电压、温度、温升速率等来判定是否发生热失控,IEC 62619的判定方法只有电压降,国内标准中的方法更加具体全面。TJ/JW 127和Q/CRRC J37.1中规定了3种热失控触发方法:针刺、加热、过充,IEC 62619规定了内短路和热扩散2种触发方法,在热扩散试验中包括了加热、针刺、过充等触发方法。在触发方式上,IEC 62619多了1种内短路触发方式,但是并未对各种触发方式的触发方法进行详细的规定。此外,TJ/JW127和Q/CRRC J37.1标准对试验的温度、湿度、压力等环境因素作出要求,在针刺试验中,对刺针材料、刺针直径、针尖形状、针刺速度都有详细的要求。具体试验方法对比见表13。

表13 热失控/热扩散试验对比分析

Table 13

| 试验标准 | 触发方法 | 判定方法 | ||

|---|---|---|---|---|

| TJ/JW 127/Q/CRRC J37.1 | 环境 | 温度:(25±10) ℃ | 相对湿度:15%~19% | ①触发对象产生电压降,且下降值超过初始电压的25%; ②监测点温度达到制造商规定的 最高工作温度; ③监测点的温升速率dT/dt≥1 ℃/s,且持续3 s以上。 当①&③或者②&③发生时,判定 发生热失控。 |

| 大气压力:86~106 kPa | 风速:≤2.5 km/h | |||

| 针刺 | 刺针材料:钢 | 刺针直径:3~8 mm | ||

| 针尖形状:圆锥形,角度为20°~60°;针刺速度:10~100 mm/s | ||||

| 针刺位置及方向:选择可能触发锂离子电池单体发生热失控的位置和方向 | ||||

| 温度传感器位置:尽可能接近短路点 | ||||

| 加热 | 采用加热装置,以最大功率对触发对象进行加热,直至发生热失控; 温度传感器位置:布置在远离热传导的一侧,即加热装置的对侧。 | |||

| IEC 62619 | 过充 | 以最小1/3 C、最大不超过电池厂商规定正常工作范围的最大电流对触发对象进行恒流充电,直至发生热失控 | 电池压降大于50 mV | |

| 内短路 | 镍颗粒可以插入放电元件中,然后充电再挤压直至发生热失控 | |||

| 热扩散 | 充满电并保持稳定,系统通过加热、针刺、过充等方法触发一个电池单体热失控 | |||

6 功能安全

IEC 62928标准的电池系统功能安全试验方法直接引用IEC 62619标准,试验项目包括过充电压控制、过充电流控制、过热控制3项,这3个项目分别对应于TJ/JW127和Q/CRRC J37.1标准中的过充电保护、过流保护、过温保护,但是国内外对于保护功能的具体试验方法和性能要求的差异性较大。另外,IEC 62619中未规定电池系统短路保护功能安全试验项目,IEC 62928对该项目进行了补充,但未规定具体的试验方法。在功能安全试验方法上,TJ/JW127和Q/CRRC J37.1标准对环境温度的要求更高一些,试验的截止条件更加明确,并且性能要求也较高,IEC 62928标准对截止条件没有直接要求。具体功能安全试验方法对比见表14。

表14 功能安全试验项目对比分析

Table 14

| 功能安全试验 | IEC 62928 IEC 62619 | TJ/JW 127 Q/CRRC J37.1 | 比对结果 | |

|---|---|---|---|---|

过充电 保护/ 过充 电压 控制 | 温度/℃ | 25±5 | 25±10或更高温度 | 国内标准环境温度要求更宽 |

| 充电方法 | 以最大允许充电电流至单体 电池超过10%最高允许充电电压 | 制造商允许用时最短充电策略 | 基本充电方法一致 | |

| SOC状态 | 从最低SOC开始充电 | 正常工作范围的中间部分 | 均未明确具体SOC状态 | |

| 观察时间/h | 1 | 1 | 要求相同 | |

| 截止条件 | 无 | ①自动终止充电电流②发出终止充电电流信号③度超过最高工作温度10 ℃④温度超过最高工作温度10 ℃时,充电持续12 h | 国内标准截止条件更加明确 | |

| 性能要求 | 低于110%上限充电电压保护 装置作用,不起火、不爆炸 | 无泄漏、外壳破裂、起火或爆炸现象,试验后绝缘电阻不小于100 Ω/V或整车技术条件规定数值 | 国内标准增加试验 后绝缘性能要求 | |

过流 保护/ 过充 电流 控制 | 温度/℃ | 25±5 | — | 国内标准无要求 |

| 充电方法 | 以120%最大充电电流充电 | 将电流在5 s内从最高正常充电电流增加到与制造商协商确定的过流电继续充电 | 国内标准未明确规定过流电流数值 | |

| SOC状态 | 从最低SOC开始充电 | 正常工作范围的中间部分 | 均未明确具体SOC状态 | |

| 观察时间/h | 1 | 1 | 要求相同 | |

| 截止条件 | 无 | ①自动终止充电电流②发出终止充电电流信号③温度变化在2 h内小于4 ℃ | 国内标准截止条件更加明确 | |

| 性能要求 | 保护装置起作用,不起火、不爆炸 | 无泄漏、外壳破裂、起火或爆炸现象,试验后绝缘电阻不小于100 Ω/V或整车技术条件规定数值。 | 国内标准增加试验后绝缘性能要求 | |

过温 保护/ 过热 控制 | 温度/℃ | 最高工作温度+5 | 25±10或更高温度 | 国内标准规定环境温度,进行常温充放电,而国外标准进行高温充电 |

| 充电方法 | 高温环境充电至断电保护 | 持续充放电使电池升温至最高工作温度 | 均未规定具体充放电方法 | |

| SOC状态 | 50%SOC | 无 | 国内标准进行反复充放电,无最初SOC要求 | |

| 观察时间/h | 1 | 1 | 要求相同 | |

| 截止条件 | 无 | ①自动终止或限制充放电 ②发出终止或限制充放电信号 ③温度变化在2 h内小于4 ℃ | 国内标准截止条件更加明确 | |

| 性能要求 | 保护装置起作用, 不起火、不爆炸 | 无泄漏、外壳破裂、起火或爆炸现象,试验后绝缘电阻不小于100 Ω/V或整车技术条件规定数值 | 国内标准增加试验后 绝缘性能要求 | |

短路 保护 | 温度/℃ | 25±5 | 25±10或更高温度 | 国内标准环境温度要求更宽 |

充电方法/ 短路方法 | 标准充电后短路无具体短路方法 | 标准充电后短路电阻≤5 mΩ,短路时间>1 h | 国外标准未规定具体短路方法 | |

| SOC状态 | 100% | 100% | 要求相同 | |

| 观察时间/h | 1 | 1 | 要求相同 | |

| 截止条件 | 无 | ①保护功能起作用,终止短路电流②温度变化在2 h内小于4 ℃,短路时间超过1 h | 国内标准截止条件更加明确 | |

| 性能要求 | 保护装置起作用且无损坏, 不起火、不爆炸 | 保护装置起作用,无泄漏、外壳破裂、起火或爆炸现象,试验后绝缘电阻不小于100 Ω/V或整车技术条件规定数值。 | 国内标准增加试验后绝缘 性能要求 | |

7 结论

本文总结了国内外轨道交通用动力锂离子电池安全性测试标准,从机械安全性、环境安全性、电气安全性3方面比较了这些标准中各个试验项目的试验参数和试验条件。从测试项目来看,国内外标准都较注重电池系统的安全性,此外,国内标准从机械、环境、电气安全3方面评估电池的安全性能,国外标准主要评估电池的电气安全性能。

在机械安全方面,国内外标准都设置了振动和机械冲击、跌落试验项目,且振动和机械冲击试验方法基本相同,国外标准对跌落试验的要求较为严格。碰撞、挤压、针刺试验仅在国内标准中有要求,重物撞击只在国外标准中有要求;在环境安全方面,国内外标准都对外部火烧、加热进行了试验,加热试验的严酷度基本相当,另外国内标准对外部火烧试验方法、试验参数和性能要求都有较为详细的规定。海水浸泡、低气压、盐雾、温度等7项耐环境试验项目只在国内标准中有具体要求,其中温度试验包括单体层级的温度循环试验和系统层级的温度冲击试验,并且电池系统试验的严酷度明显高于电池单体;在电气安全方面,国内外试验项目基本相当,但总的来说国内标准的安全性要求略高于国外标准。IEC 62928的安全评测直接引用了IEC 62619,由于IEC 62619是工业领域锂离子电池通用性标准,因此针对各个应用场景在机械和环境试验方面的规定较少。

对于国内相关标准的建设,总体有以下建议。

(1)国内标准电池安全试验方法主要参考引用电动汽车试验标准,仅将环境适应性试验条件和测试等级根据轨道交通应用情况进行修改,如冲击和振动、碰撞、交变湿热、盐雾试验方法均参考引用轨道交通通用试验标准。由于轨道交通工况和电动汽车工况差异性较大,应该基于实际应用数据和运行安全性要求,在测试条件、试验方法、严酷程度等多方面充分探讨原有电动汽车动力电池安全测试方法对于轨道交通车辆的适宜性,例如机车车组在高速行驶时电池受到的挤压、针刺强度更大,高压系统浸水时造成的危害性更高等情况,应该改进试验方法并增强试验严酷程度。

(2)目前国内标准中对于电池本体安全试验项目和电池系统应用安全试验项目较多,且存在多个层面设置相同试验项目,或者对于相同滥用安全评测设置多个试验项目的情况,在一定程度上造成测试周期长测试成本高的问题,因此也应该充分评估各种安全试验项目在不同测试层面的试验必要性。机械安全性试验中,电池单体层级和系统层级都设置了挤压、外短路试验;环境安全性试验中,温度循环、温度冲击都属于热滥用安全评测;电气安全性试验中,对电池单体进行过充、过放、外短路试验的同时,对电池系统进行过充电保护、过放电保护、短路保护试验,对同一滥用情况的不同层面设置了相同的试验项目。

(3)国内外标准中对整车级别的安全试验较少,由于轨道交通车载储能系统容量大、成本高,应该研究行之有效的模拟仿真等非破坏性评估方式,实现动力电池安全的科学评测,促进动力锂离子电池在轨道交通行业高效且安全的发展。

参考文献